Ultraschallbearbeitungsprozess – Arbeitsprinzip der Teile, Vorteile

Die in diesem Artikel behandelten Themen sind Ultraschallbearbeitungsverfahren, Funktionsprinzip, Vorteile, Nachteile und wie es im Detail funktioniert.

Was ist ein Ultraschallbearbeitungsprozess?

Ultraschall-Bearbeitungsprozess (USM) ist der Prozess der Entfernung von harten und spröden Materialien mit einem axial oszillierenden Werkzeug bei Ultraschallfrequenzen [18–20 Kilohertz (kHz)].

Während dieser Oszillation wird der Schleifschlamm aus B4C oder SiC kontinuierlich in die Bearbeitungszone zwischen einem weichen Werkzeug (Messingstahl) und dem Werkstück zugeführt. Die Schleifpartikel werden daher in die Werkstückoberfläche gehämmert und verursachen ein Abplatzen feiner Partikel davon.

Das oszillierende Werkzeug mit Amplituden im Bereich von 10 bis 40 µm übt einen statischen Druck auf die Schleifkörner aus und wird nach unten bewegt, wenn das Material entfernt wird, um die erforderliche Werkzeugform zu bilden. Balamuth entdeckte USM erstmals 1945 beim Ultraschallmahlen von Schleifpulvern.

Die industriellen Anwendungen begannen in den 1950er Jahren, als die neuen Werkzeugmaschinen auftauchten. USM zeichnet sich dadurch aus, dass es keine nachteiligen Auswirkungen auf die metallische Struktur des Werkstückmaterials hat.

Arbeitsprinzip des Ultraschall-Bearbeitungsprozesses

Es funktioniert nach den gleichen Prinzipien wie das Ultraschallschweißen.

Dieses Bearbeitungsverfahren verwendet Ultraschallwellen, um hochfrequente Kräfte mit niedriger Amplitude zu erzeugen, die als abrasive Antriebskräfte wirken. Das Ultraschallgerät erzeugt eine hochfrequente Vibrationswelle mit einer Frequenz von etwa 20000 bis 30000 Hz und eine Amplitude von ungefähr 25–50 Mikron .

Diese Hochfrequenzvibration wird auf die Schleifpartikel übertragen, die in der Schleifmittelaufschlämmung enthalten sind. Dadurch drückt das Schleifkorn in das spröde Werkstück und entfernt Metall von der Kontaktfläche.

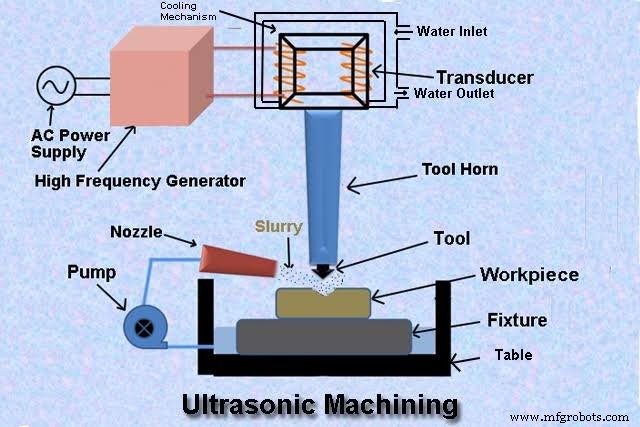

Teile der Ultraschallbearbeitung

- Netzteil

- Wandler

- Hochfrequenzgenerator

- Ultraschall-Amplitudenwandler oder Werkzeughorn

- Kühlmechanismus

- Werkzeuge

- Werkzeughalter

- Düse

- Lösungen

- Pumpen

1. Stromversorgung

Dieser Bearbeitungsprozess erfordert typischerweise eine Stromversorgung im Bereich von 50 bis 60 Hz . Als Ergebnis steht eine Wechselstromversorgung zur Verfügung, um den Prozess zu starten.

2. Wandler (Magnetostriktor)

Dieser Wandler istmagnetostriktiv in der Natur. Dieser Wandler, sobald er in einen Magneten umgewandelt wurde, ändert die Frequenz mechanischer Schwingungen, indem er auf der Grundlage der magnetostriktiven Wirkung wirkt. Dieser Wandler vibriert sowohl nach oben als auch nach unten.

3. Hochfrequenzgenerator

Ein Hochfrequenzgenerator wird auch als Ultraschallstromversorgung oder elektronischer Oszillator bezeichnet. Es wird häufig verwendet, um herkömmliche Stromversorgungen umzuwandeln, die mit 50 oder 60 Hertz arbeiten auf hochfrequente elektrische Energie. Die am häufigsten verwendeten Frequenzen sind 20 bis 40 kHz . Diese Frequenzen werden dann in den elektrischen Wandler eingespeist.

4. Ultraschall-Amplitudentransformatoren oder Werkzeughorn

Diese Einheit verbindet, wie der Name schon sagt, das Werkzeug mit dem Wandler. Es überträgt verstärkte Schwingungen vom Booster bis zum Werkzeug. Es sollte eine hohe Ausdauergrenze haben.

Es wird auch als Werkzeugkonzentrator bezeichnet . Die vom Schwinger erzeugte Schwingungsamplitude reicht mit einem Bereich von etwa 0,025 Millimetern für die Bearbeitung nicht aus. Es wird verwendet, um die Amplituden von Vibrationen zu verstärken.

Die Vibration wird auch auf den Tooltip gerichtet und konzentriert. Das Werkzeug wird am unteren Ende des Werkzeughorns befestigt und hilft beim Entfernen des Materials. Schweißen, Schrauben, Hartlöten oder Löten werden verwendet, um das Werkzeug mit dem Horn des Werkzeugs zu verbinden.

5. Kühlmechanismus

Auf dem Wandler ist ein Kühlsystem installiert. Kaltes Wasser tritt durch ein Eingangstor ein, nimmt Wärme vom Wandler auf und vermeidet den Austritt. Ein Gehäuse umgibt den Wandler zu Kühlzwecken , und Wasser fließt in diesem Gehäuse.

6 .Werkzeuge

Ultraschallbearbeitungsgeräte bestehen typischerweise aus einem stark härtenden und spröden Material, das bei Sprödbruch nicht versagt und duktil ist, wie z. B. Wolframcarbid, Edelstahl, Titan, Kupfer und so weiter.

Mit den Werkzeugen werden Materialien vom Werkstück abgetragen. Die Vorrichtungen haben dieselbe Form wie der Hohlraum, der auf der Oberfläche des Werkstücks gebildet werden muss.

7. Werkzeughalter

Es dient zum Halten des Werkzeugs.

8 .Düse

Die Düse besteht aus Wolfram . Wolfram wird zur Herstellung einer Düse verwendet, da der Schlamm von der Pumpe die Düse beschädigen kann, wenn sie aus einem weichen Material besteht; es besteht aus einem harten Material wie Wolfram.

9 Lösungen

Im Bearbeitungsbereich werden Lösungen aus Siliciumcarbid, Borcarbid und gemischtem Aluminiumoxid, die harte Schleifpartikel in Wasser oder Öl enthalten, typischerweise kontinuierlich bereitgestellt.

10 .Pumpen

Die Pumpe dient zum Zuführen der abrasiven Lösungen zur Düse.

Funktionsweise der Ultraschallbearbeitung

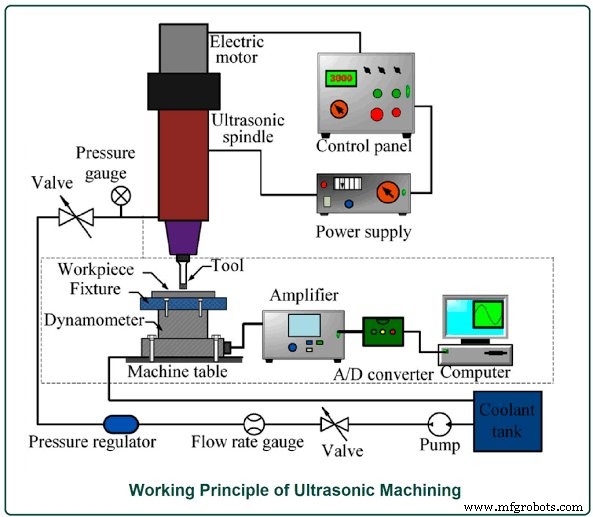

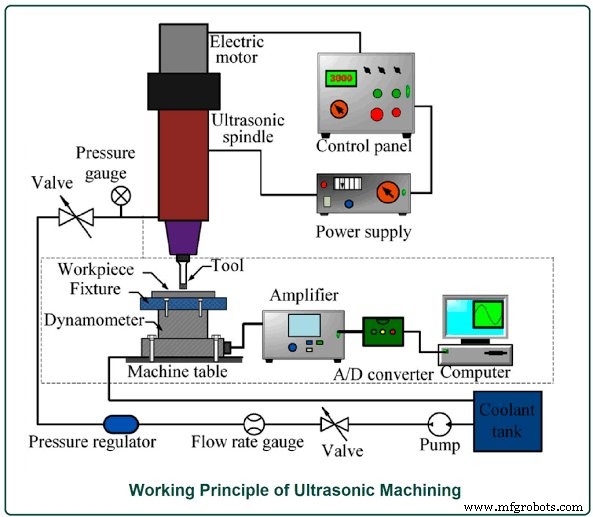

Das in den Figuren gezeigte Bearbeitungssystem besteht hauptsächlich aus Magnetostriktor, Konzentrator, Werkzeug und Aufschlämmungszuführanordnung.

Dieser Hochfrequenzeingang wird dem elektromechanischen Wandler zugeführt r d.h. (Magnetostriktor), der mit der Ultraschallfrequenz erregt wird und

erzeugt Schwingungen mit kleiner Amplitude.

Die Sonotrode liegt zwischen den Wandlern und dem Werkzeughalter. Das Horn wird verwendet, um die Amplitude der Schwingung des Wandlers zu erhöhen, die dann fokussiert und auf das Instrument gerichtet wird. Wenn eine Wechselstromversorgung an einen Hochfrequenzgenerator angeschlossen wird, steigt die Frequenz der Eingangsversorgung von 20 auf 40 kHz. Wenn das Gerät vibriert, greift der Werkzeughalter danach.

Der Schleifschlamm wird mit Hilfe einer Pumpe mit konstanter Geschwindigkeit zwischen der Werkzeugoberfläche und dem Werkstück zugeführt, während die Ausrüstung vibriert. Das Werkzeug wird dann leicht gegen das Werkstück gedrückt, wodurch ausreichend Platz gelassen wird, damit die Schlämme zwischen dem Werkzeug und den Werkstücken fließen können. Die im Werkstück durch Materialabtrag erzeugte Größe entspricht der Größe des Werkzeugs.

Wenn das Vibrationsgerät gegen das Werkstück gedrückt wird, wird die hohe kinetische Energie der Vibration auf diese Schleifpartikel übertragen, und diese Schleifpartikel werden auf die Oberfläche des Werkstücks aufgebracht, wodurch Material aufgrund mikroskopischer Reibung entfernt wird.

Materialentfernungsprozess unter Verwendung von Ultraschallbearbeitung ( USM )

Abbildung zeigt den kompletten Materialabtragungsmechanismus von USM,

die drei unterschiedliche Aktionen beinhaltet:

1. Mechanischer Abrieb durch lokalisiertes direktes Hämmern der Schleifkörner, die zwischen dem vibrierenden Werkzeug und der angrenzenden Arbeitsfläche stecken.

2. Die Mikrozerspanung durch freies Auftreffen von Partikeln, die über den Bearbeitungsspalt fliegen und an zufälligen Stellen auf das Werkstück auftreffen.

3. Die Arbeitsflächenerosion durch Kavitation im Schlammstrom.

Der relative Beitrag des Kavitationseffekts wird mit weniger als 5 Prozent des gesamten entfernten Materials angegeben. Der dominierende Mechanismus, der bei USM von allen Materialien beteiligt ist, ist das direkte Hämmern. Weich u

Elastische Materialien wie Baustahl werden oft zuerst plastisch verformt und

werden später mit geringerer Rate entfernt.

Bei harten und spröden Materialien wie Glas ist die Zerspanungsgeschwindigkeit hoch und auch die Rolle des freien Schlags ist zu bemerken.

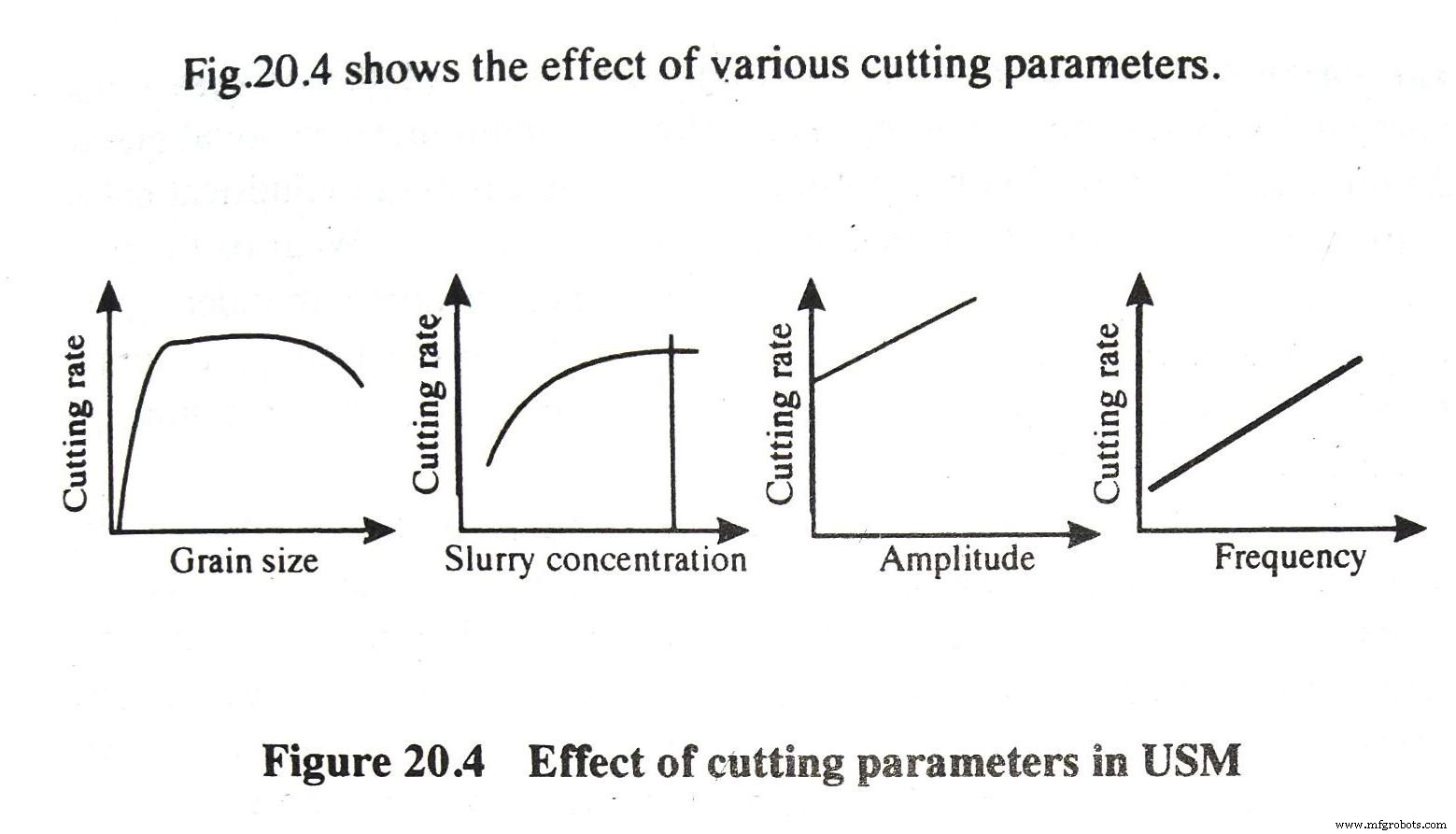

Ultraschall-Bearbeitungsprozess Schnittrate abhängig von

Schnittrate : Die Schnittrate bei Verwendung von USM hängt von bestimmten Faktoren ab. Diese sind :

1. Körnung des Schleifmittels.

2. Abrasive Materialien.

3. Konzentration der Gülle.

4. Schwingungsamplitude.

5. Häufigkeit

Genauigkeit : Die maximale Penetrationsgeschwindigkeit in weiche und spröde Materialien wie weiche Keramik liegt in der Größenordnung von 20 mm/min, aber für harte und zähe Materialien ist die Penetrationsgeschwindigkeit geringer. Maßgenauigkeiten bis zu + 0,005 mm sind möglich und Oberflächengüten bis zu einem R,-Wert von 0,1-0,125 u können erzielt werden. Bei der Schlichtbearbeitung ist ein minimaler Eckenradius von 0,10 mm möglich. Das Größenspektrum der USM-Maschinen reicht von einem leichten tragbaren Typ mit einer Leistungsaufnahme von etwa 20 W bis hin zu schweren Maschinen mit einer Leistungsaufnahme von bis zu 2 kW.

Anwendungen der Ultraschallbearbeitung

Anwendung:Die Einfachheit des Verfahrens macht es für eine Vielzahl von Anwendungen wirtschaftlich, wie z. B.:

1. Einführung von runden Löchern und Löchern jeder Form, für die ein Werkzeug hergestellt werden kann. Durch Bewegen des Werkstücks während des Schneidens kann die Bandbreite der erzielbaren Formen erweitert werden.

2. Bei Durchführungs-/Bearbeitungsoperationen wie Bohren, Schleifen, Profilieren und Fräsen auf allen Materialien, sowohl leitenden als auch nichtleitenden.

3. Bei der Bearbeitung von Glas, Keramik, Wolfram und anderen Hartmetallen, Edelsteinen, Steinen wie synthetischem Rubin.

4. Beim Schneiden von Gewinden in Bauteile aus Hartmetallen und Legierungen durch ungefähres Drehen und Verschieben entweder des Werkstücks oder des Werkzeugs.

5. Bei der Herstellung von Wolframcarbid- und Diamant-Drahtziehwerkzeugen und Werkzeugen für Schmiede- und Extrusionsverfahren.

6. Es ermöglicht einem Zahnarzt, Löcher jeder Form in Zähne zu bohren, ohne Schmerzen zu verursachen.

Vor- und Nachteile der Ultraschallbearbeitung

1. Spröde, nichtleitende, harte und zerbrechliche Materialien können alle durch Ultraschallbearbeitung bearbeitet werden.

2. Da während dieses Bearbeitungsprozesses keine Wärme erzeugt wird, gibt es nur sehr geringe oder keine physikalische Veränderung des Werkstücks.

3. Nichtmetall, das aufgrund schlechter elektrischer Leitfähigkeit nicht durch EDM oder ECM bearbeitet werden kann, aber sehr gut durch Ultraschallbearbeitung bearbeitet werden kann.

4. Es ist ein grat- und verzugsfreier Prozess.

5. Es kann in Verbindung mit anderen neuen Technologien wie EDM, EKG und ECM verwendet werden.

6. Es gibt keine Geräusche während des Betriebs.

7. Sowohl erfahrene als auch ungelernte Bediener können die bei dieser Bearbeitung verwendete Ausrüstung verwenden.

8. Es ist möglich, ein hohes Maß an Genauigkeit zu erreichen und gleichzeitig eine hohe Oberflächengüte beizubehalten.

9. Unabhängig von seiner Leitfähigkeit kann jedes Material bearbeitet werden.

Nachteile

1. Aufgrund des Mikrochipping- oder Erosionsmechanismus ist die Metallentfernung langsam.

2. Die Sonotrodenspitze nutzt sich schneller ab.

3. Die Tieflochbearbeitung ist mit dieser Methode schwierig, da der Schleifschlamm nicht am Boden des Lochs fließen kann (außer Rotations-Ultraschallbearbeitung).

4. Nur Materialien mit einem Härtewert von mindestens 45 HRC können mit der Ultraschall-Vibrationsbearbeitung bearbeitet werden (HRC:Rockwell-Skala zur Messung der Härte eines Materials).

Einschränkungen der Ultraschallbearbeitung

Einschränkungen des Prozesses: Die Hauptbeschränkung des Verfahrens sind seine vergleichsweise niedrigen Zerspanungsraten. Das maximale Zeitspanvolumen liegt bei 3 mm/s und der Stromverbrauch ist hoch. Die Tiefe zylindrischer Bohrungen ist derzeit auf das 2,5-fache des Werkzeugdurchmessers begrenzt. Der Verschleiß des Werkzeugs vergrößert den Lochwinkel, während scharfe Ecken abgerundet werden. Dies impliziert, dass der Werkzeugwechsel bei der Herstellung von genauen Sacklöchern unerlässlich ist. Außerdem ist das Verfahren in seiner gegenwärtigen Form auf die Bearbeitung von Oberflächen vergleichsweise kleiner Größe beschränkt.

Das bei USM verwendete Werkzeugmaterial sollte zäh und dehnbar sein. Die Schwierigkeiten mit sehr duktilen Metallen wie Aluminium können aufgrund seiner kurzen Standzeit verfolgt werden. Diese Schwierigkeit kann durch die Verwendung von kohlenstoffarmem Stahl und rostfreiem Stahl als Werkzeugmaterialien beseitigt werden.

Experimentelle Überprüfungen haben gezeigt, dass die Metallabtragungsrate mit dem Verhältnis von Werkstückhärte und Werkzeughärte abnimmt. Wenn also die Werkstückhärte zunimmt, wird erwartet, dass auch die Werkzeughärte zunimmt.

Die Wahl des Werkzeugmetalls ist eine der wichtigsten Entscheidungen zur Optimierung der Zerspanung und der Werkzeugkosten. Die Masselänge des Werkzeugs stellt ebenfalls eine Schwierigkeit dar, da die Werkzeugmaterialien einen Großteil der Ultraschallenergie absorbieren, wodurch die Effizienz verringert wird. Längeres Werkzeug verursacht Überbeanspruchung. Die Korngröße und der Schleifschlamm haben auch die richtige Dimension. Es wurde beobachtet, dass die Bearbeitungsgeschwindigkeit abnimmt, wenn die Korngröße mehr oder weniger als die Schwingungsamplitude beträgt.

Die Auswahl einer Körnung für die Endbearbeitung sollte sich nicht mit den angegebenen Körnungen für die Schruppbearbeitung überschneiden, während beim Schneiden tiefer Löcher spezielle Techniken zum Zuführen der Aufschlämmung durch den Werkzeughalter erforderlich sind, da sonst die Ansammlung von Kornpartikeln im Inneren der Bohrung die weitere Bearbeitung beeinträchtigen wird.

Zwangsumwälzung, abwechselndes Mischen von Körnern mit größerer und kleinerer Körnung, Absaugen sind einige der vielen effektiven Methoden, die angewendet werden, um dieses Problem der Tieflochbearbeitung zu beseitigen.

Neuere Entwicklung in der Ultraschallbearbeitung

Jüngste Entwicklung:Kürzlich hat eine neue Entwicklung in der Ultraschallbearbeitung stattgefunden, bei der ein mit Diamantstaub imprägniertes Werkzeug verwendet wird und keine Aufschlämmung verwendet wird. Das Werkzeug wird sowohl mit Ultraschallfrequenzen oszilliert als auch gedreht. Wenn es nicht möglich ist, das Werkzeug zu drehen, kann das Werkstück gedreht werden.

Diese Innovation hat die Nachteile des herkömmlichen Verfahrens beim Bohren tiefer Löcher beseitigt. Beispielsweise können die Lochabmessungen innerhalb von + 0,125 mm gehalten werden. Löcher bis zu einer Tiefe von 75 mm wurden in Keramik gebohrt, ohne dass die Bearbeitungsgeschwindigkeit abnahm, wie dies bei herkömmlichen Verfahren der Fall ist.

Häufig Gestellte Fragen

Bei der Ultraschallbearbeitung wird das Material abgetragen durch

A. Verwendung von Schleifschlamm zwischen Werkzeug und Werkstück

B. Direkter Kontakt des Werkzeugs mit dem Werkstück

C. Aufrechterhalten eines Elektrolyts zwischen dem Werkstück und dem Werkzeug in einem sehr kleinen Spalt zwischen den beiden

D. Erosion durch schnell wiederkehrende Funkenentladungen zwischen Werkzeug und Werkstück

Antwort: Option A

Ultraschallbearbeitung (USM) ist die Entfernung von Material durch die Schleifwirkung einer mit Sand beladenen flüssigen Aufschlämmung, die zwischen dem Werkstück und einem Werkzeug zirkuliert, das senkrecht zum Werkstück mit einer Frequenz oberhalb des hörbaren Bereichs vibriert.

Bei der Ultraschallbearbeitung ist die Funktion von Wandlern

A. mechanische Energie in Wärme umwandeln

B. elektrische Energie in Wärme umwandeln

C. elektrische Energie in mechanische Schwingungen umwandeln

D. mechanische Energie in elektrische Energie umwandeln

(Antwort: c)

Der Wandler wandelt den oszillierenden Strom in eine mechanische Schwingung um. Bei der Ultraschallbearbeitung wurden zwei Arten von Wandlern verwendet; entweder piezoelektrisch oder magnetostriktiv:… Magnetostriktion ist ein Effekt, der bewirkt, dass ein Material seine Form leicht ändert, wenn sich ein Magnetfeld durch es ändert.

Bei der Ultraschallbearbeitung bewegt sich das Werkzeug

A. bewegt sich in Querrichtung

B. in Längsrichtung bewegt

C. schwingt in Querrichtung

D. vibriert in Längsrichtung

(Antwort: d)

Dies waren alle Informationen zum Ultraschall-Bearbeitungsprozess, wie es funktioniert, nach welchem Prinzip es funktioniert, was die Vor- und Nachteile des Ultraschall-Bearbeitungsprozesses sind.

Wenn Ihnen der Artikel gefallen hat, teilen Sie ihn bitte mit Ihren Freunden und geben Sie Ihr Feedback im Kommentar unten ab.

Industrietechnik

- Honprozess:Definition, Teile oder Konstruktion, Arbeitsprinzip, Vorteile, Anwendung [Notizen mit PDF]

- Was ist chemische Bearbeitung? - Arbeiten und Verfahren

- Was ist Ultraschallbearbeitung? - Arbeiten und Verfahren

- Ultraschallbearbeitung:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Ultraschallschweißen:Prinzip, Arbeitsweise, Ausrüstung, Anwendung, Vor- und Nachteile

- Schleifstrahlbearbeitung – Teile, Arbeitsprinzip, Anwendung

- Wasserstrahlbearbeitung – Funktionsprinzip, Anwendungen, Vorteile

- Kupolofen – Teile, Funktionsprinzip, Anwendungen

- Ultraschallbearbeitungsprozess, Arbeitsprinzipien und Vorteile

- Ultraschallbearbeitung:Teile, Arbeitsweise, Einsatz, Vorteile mit PDF