Produktions- und Prozessoptimierung in der Fertigung

Prozessverbesserungstechniken sind für die Optimierung von Fertigungsaufgaben unerlässlich. Und wenn sie richtig gemacht werden, führen diese optimierten Prozesse zu mehr Effizienz. Aber was ist der Zusammenhang? Und warum ist die Prozessoptimierung so entscheidend für mehr Effizienz?

Die Antwort darauf liegt in der Wirksamkeit einer Aktivität. Es reicht nicht, viele Dinge produzieren zu lassen. Die Aufgaben, Überprüfungen, Anpassungen und Bewegungen, die für die Herstellung fertiger Produkte erforderlich sind, müssen orchestriert werden, um die mit dem geringsten Aufwand zu finden.

Viele Unternehmen beschreiben dies als „Weg zur kontinuierlichen Verbesserung“. Und bei den meisten Fertigungsvorgängen dreht sich dieser Weg um die Maschine. Menschen wie Bediener, Mechaniker und Techniker interagieren aus Gewohnheit und Training mit ihren Maschinen. Die meisten ihrer Bemühungen zielen darauf ab, die maximale Betriebszeit sicherzustellen. Aber egal, ob es sich um manuelle oder elektronische Daten handelt, die Effektivität ihrer Aktionen zählt. Und das Vornehmen von Anpassungen, die diese Interaktion effektiver machen, wird als Prozessoptimierung bezeichnet .

Was ist Produktionsoptimierung?

Die Produktionsoptimierung ist eine Sammlung von Aktivitäten zur Steigerung der Produktivität im Produktionssystem. Es ist getrennt von der Prozessoptimierung, bei der sich die Optimierungsbemühungen darauf konzentrieren, das fertige Produkt in seinen Phasen effizienter zu machen.

Die Produktionsoptimierung nutzt Modelle, Analysen, Priorisierungen und Messungen, um die Produktivität zu steigern. Diese Optimierung umfasst Ausrüstung, Bereitstellungsbereiche, Bestandsprotokolle, Einrichtungslayout, Beförderung und mehr.

Die Optimierung der Produktion ist eine Taktik, die in Branchen mit großem Fußabdruck wie der Ölförderung und dem Gasbau angewendet wird. Aber die Optimierung kann in den meisten Fertigungsbetrieben für fast jeden Produktionsprozess eingesetzt werden, um einen höheren Wert zu erzielen.

Mit zunehmender Reife der IoT-Technologie haben Unternehmen entdeckt, dass Informationen aus der Echtzeit-Datenanalyse es ihnen ermöglichen, die sich ändernden Bedingungen und den Fluss des Systems zu verstehen und wie sie zur Steigerung der Produktivität verwendet werden können. Unternehmen müssen diese Erkenntnisse nutzen, um die Produktionsraten im gesamten Produktionsprozess zu optimieren.

Beispiele für Bereiche, in denen Erkenntnisse zur Produktionsoptimierung und Wertsteigerung führen können, sind:

- Work in Process – Viele Unternehmen, die sich auf Technologien zur "Prozessverbesserung" konzentrieren, konzentrieren ihre Bemühungen ausschließlich auf das Produkt selbst. Unfertige Ware kann sich jedoch erheblich auf die Produktivität auswirken. Zu viel Bestand, der zu lange gebunden ist, schadet dem Cashflow und kann zu potenziellen Steuerproblemen führen. Aufgrund mehrerer Umzüge können auch die Arbeitskosten erhöht werden, um Produkte unnötigerweise von Station zu Station zu transportieren.

- Workstation Auditing – Da die Technologie interaktive Dashboards und Werkstafeln digitalisiert hat, muss die Platzierung dieser HMIs möglicherweise überdacht werden. Was in einer manuellen Tracking-Umgebung sinnvoll war, kann die Arbeitsbelastung erhöhen oder die Effektivität in einer digitalen Umgebung verringern. HMIs, Bildschirme, Monitore und andere Geräte sind unauffällig und können so platziert werden, dass die Produktivität gesteigert wird.

- Unnötiger Platz – In der Fertigung wird ungenutzter Platz oft zum Zuhause für WIP ohne Platz zum Gehen. Das bedeutet mehr Handhabung und steigende Betriebskosten.

- Engpässe – Engpässe können Arbeitsunterbrechungen in vorgelagerten Produktionsprozessen auslösen. Wenn Fabriküberwachungsplattformen damit begonnen haben, die Leistung einiger Arbeitsstationen zu maximieren, müssen Manager möglicherweise einen Engpass angehen, der sich aus dieser Upstream-Erhöhung ergibt.

- Verbesserte Bestandskommunikation – Da Echtzeitdaten Probleme aufzeigen und Lösungen vorschreiben, wird die Technologie neue Protokolle für Lagerhaltung und Inventar ermöglichen, um die Produktion zu steigern. Kommunikation ist der Schlüssel zum Materialfluss in der neuen Umgebung.

Der Weg zur Digitalisierung und datengesteuerten Produktion beinhaltet die Anforderungen, Änderungen vorzunehmen, um die Produktionsleistung zu optimieren und Kosten zu senken. Um die Vorteile der verfügbaren Technologie zu nutzen, erkennen einige Unternehmen möglicherweise die Notwendigkeit, Maschinen zu verschieben oder das gesamte Layout der Fabrik zu ändern, wenn die Leistungsfähigkeit einer IoT-gesteuerten Produktionsüberwachungsplattform beginnt, einen Mehrwert zu liefern.

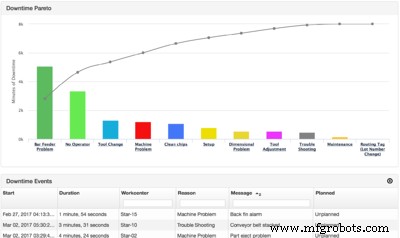

Die Hauptgründe für Ausfallzeiten werden im Pareto-Diagramm für Ausfallzeiten von MachineMetrics analysiert.

Die Hauptgründe für Ausfallzeiten werden im Pareto-Diagramm für Ausfallzeiten von MachineMetrics analysiert.

Der Unterschied zwischen Prozess- und Produktionsoptimierung

Der wichtigste Unterschied zwischen Prozess- und Produktionsoptimierung besteht darin, dass die Prozessoptimierung unnötige Schritte in einem bestimmten Prozessschritt innerhalb des Produktionssystems eliminiert. Es handelt sich um eine Produktoptimierung, die darauf ausgelegt ist, die Produktionsoptimierung durch erhöhte Effizienz für diesen Schritt oder Unterprozess zu maximieren. Andererseits zielt die Produktionsoptimierung darauf ab, das System selbst zu optimieren. Es kann Modelle verwenden, die auf Echtzeitdaten basieren, um Durchflussraten, Maschinenlayout, Arbeitseinsatz und andere Faktoren zu untersuchen, um die physische Leistung und das Layout des gesamten Produktionssystems zu verbessern.

Die Prozessoptimierung umfasst Schritte wie:

- Prozessspezifische Probleme identifizieren

- Analyse des aktuellen Zustands, um den gewünschten Zustand zu schaffen

- Änderung prüfen, um Ergebnisse zu sehen

- Überwachung der Änderung, um sie auf Kurs zu halten

Die Produktionsoptimierung umfasst Schritte wie:

- Werkslayout ändern

- Wechseln oder Umstellen von Maschinen und Werkzeugen am Einsatzort

- Implementierung neuer WIP-Verfahren

- Schulung von Bedienern und Technikern, wie sie auf automatische Alarme und Einblicke in das Überwachungssystem reagieren, um alte Gewohnheiten zu beseitigen

- Entwicklung neuer interner Inventarbereitstellungsverfahren

- Monitor- und HMI-Layout bewerten

Ziele und Nutzen der Produktions- und Prozessoptimierung

Produktions- und Prozessoptimierung bestehen aus Verbesserungen in mehreren kritischen Bereichen. Jeder dieser Bereiche führt kumulativ zu effizienteren Prozessen und signifikanteren Ergebnissen mit dem geringsten Ressourcenaufwand. Durch Prozessoptimierung können Hersteller Folgendes erreichen:

Verbesserte Maschinenverfügbarkeit

Ausfallzeiten sind der Fluch der Existenz eines jeden Fertigungsleiters. Und viele verbringen einen Großteil ihrer Zeit damit, die Ursachen zu managen und sich mit den Folgen auseinanderzusetzen. Durch einen datenbasierten Ansatz kann ein Unternehmen Ausfallzeiten reduzieren und die Gesamtbetriebszeit seiner Geräte erhöhen.

Eine Möglichkeit, dies zu erreichen, besteht darin, die wichtigsten Gründe für ungeplante Stillstände im Produktionsprozess zu analysieren und in eine Rangfolge zu bringen. Diese Informationen können dann verwendet werden, um Prozesse anzupassen oder anzupassen, um viele Ausfallzeiten zu reduzieren oder zu eliminieren. Da die Liste in der Rangfolge vom Schlimmsten zum Geringsten angeordnet ist, können die schlimmsten Übeltäter zuerst angegangen werden.

Sobald sich die Betriebszeit erhöht und stabilisiert hat, können Manager die Liste methodisch nach unten durchgehen und die Prozessparameter nach Bedarf ändern, um jedes Element an die Anforderungen anzupassen. Der Schlüssel zu dieser Liste und Rangfolge sind jedoch saubere, klare Daten, die dabei helfen, Prioritäten zu setzen, was zuerst Aufmerksamkeit erfordert.

Schnellere Reaktion auf Probleme auf Maschinenebene

Manchmal ist das Problem nicht die Maschine; es ist der vorgelagerte Prozess, der die Maschine beschickt. Durch die Erfassung von Daten zur Visualisierung können Änderungen des WIP-Flusses oder anderer Rohstoffe implementiert werden, um die Betriebszeit zu verbessern. Ein weiteres Beispiel ist die Schulung oder das Fehlen einer Schulung, bei der sich Bediener möglicherweise zur falschen Zeit an der falschen Position befinden, um Alarme zu löschen und die Maschine nach Bedarf zurückzusetzen.

Auch hier sind Daten von entscheidender Bedeutung, wenn es darum geht, Führungskräften bei der Entwicklung besserer Schulungen zu helfen, um sicherzustellen, dass die Bediener nie aus der Position geraten. Der Punkt ist, dass die Optimierung von Prozessen die Reaktionszeit auf Maschinenebene verbessert, wenn Probleme auftreten. Durch die Verwendung von Daten zur Identifizierung dieser Bereiche können mehrere Bereiche gleichzeitig optimiert werden, um einen Multiplikatoreffekt auf die Betriebszeit zu erzielen. Training, Arbeitsablauf, Ausrüstungslayout, Materialqualität und viele weitere Aspekte können mit klar visualisierten Daten optimiert werden.

Weiterführende Literatur: So reagieren Sie mit MachineMetrics schneller auf Ausfallzeiten

Verbesserte Wartung

Herkömmliche Instandhaltungsprogramme beruhen auf reaktiven Maßnahmen. Entweder wurde die Ausrüstung bis zum Ausfall laufen gelassen oder die Maschine wurde vorsorglich gewartet läuft gut.

Die vorbeugende Wartung basiert jedoch auf zeitbasierten Annahmen. Es wird davon ausgegangen, dass Riemen und Riemenscheiben zu einem bestimmten Zeitpunkt brechen, basierend auf breiten Durchschnittswerten, die vom Originalgerätehersteller (OEM) angegeben werden. Dies gilt jedoch nicht für Industrieanlagen, bei denen das hergestellte Produkt leicht ist und eine längere Lebensdauer der Teile ermöglicht. Und es berücksichtigt keine Hochleistungsproduktion wie Bau, Ölförderung oder Öl und Gas im Allgemeinen und andere Oberflächenanlagen, bei denen Teile schneller als geplant verschleißen können. Im ersten Fall wird Geld ausgegeben, wenn es aufgeschoben werden könnte. Im letzteren Fall wie Öl und Gas , kann es zu Ausfallzeiten kommen, wenn sie am wenigsten erwartet werden.

Fortschrittliche Technologien wie die automatisierte Datenerfassung können die Wartungsfunktion verbessern und die erhöhen Betriebszeit der Ausrüstung. Durch die Aktivierung der zustandsbasierten Überwachung kann die Wartung basierend auf den tatsächlichen Bedingungen entweder vorgeschrieben oder vorausschauend sein. Durch den Einsatz fortschrittlicher Sensorsysteme können Daten einem Unternehmen helfen Verstehen Sie den aktuellen Zustand der Ausrüstung in Echtzeit. Im Laufe der Zeit können Tiefenanalysen dabei helfen, neue Möglichkeiten zu entwickeln, Ausfälle genau vorhersagen und den Austausch zu einem Zeitpunkt planen, an dem es am sinnvollsten ist, z. B. bei Umstellungen oder Stillstandszeiten.

Weiterführende Literatur: Die verschiedenen Wartungsarten in der Fertigung

Die Ziele für die Prozessoptimierung sollten mehrere Bereiche umfassen:

- Die erste besteht darin, den anfänglichen Prozess zu verbessern. Mithilfe von Daten können Trends und Muster identifiziert werden, um den bestehenden Prozess zu optimieren oder besser einzustellen. Dabei kann es um Fragen des Layouts, des Materialflusses oder der Kommunikation gehen.

- Zweitens sollten Parameter und Betriebsbedingungen angesprochen werden. Auch hier machen die Daten dies leichter zu erkennen und in der Reihenfolge ihres Schweregrads leichter zu bewältigen. Das können Maschineneinstellungen, optimale Geschwindigkeit usw. sein.

- Die dritte Überlegung ist, dass die Ausrüstung auditiert werden sollte, um den besten Wartungsansatz zur Verbesserung des Prozesses und der Betriebszeit der Ausrüstung zu ermitteln. Teile können im Voraus bereitgestellt und vorbereitet werden, um die Laufzeit weiter zu erhöhen.

- Schließlich können genaue Daten und die Visualisierung von Maschinenzuständen Managern helfen, praktische, ergonomische Arbeitsanweisungen und bessere Schulungen für Bediener, Techniker und Mechaniker zu entwickeln.

Methoden und Techniken zur Produktions- und Prozessoptimierung

Für Hersteller, die ihre Prozesseffizienz verbessern möchten, stehen viele Lösungen zur Verfügung:

MachineMetrics-Dashboards zeigen Echtzeit-Produktionsdaten an, die automatisch von Fertigungsanlagen in der gesamten Werkstatt erfasst wurden.

MachineMetrics-Dashboards zeigen Echtzeit-Produktionsdaten an, die automatisch von Fertigungsanlagen in der gesamten Werkstatt erfasst wurden.

Erfassen von Maschinendaten in Echtzeit

Herkömmliches Tracking zur Prozessoptimierung bedeutete normalerweise manuelle Papierbögen und Dateneingabe in Excel. Dies war zeitaufwändig, fehleranfällig und schwer zu warten. Außerdem basierte die Analyse in der Regel auf menschlichen Erkenntnissen, die voreingenommen oder falsch sein konnten. Aus diesem Grund beginnen Unternehmen, papierlos zu werden.

Das Sammeln von Echtzeitdaten und deren Kontextualisierung für die Sichtbarkeit durch Manager und Bediener ermöglicht Einblicke zur Optimierung der Produktion in der Vergangenheit nicht möglich; Einblicke, die ein angemessenes Verständnis des Produktionsfortschritts und der Geräteleistung in der Werkstatt ermöglichen. Mit Dashboards und relevanten Produktionsanalysen und Berichten können SOPs schneller geändert werden und zu höherer Qualität führen Effizienz und gesteigerte Produktion.

Weiterführende Literatur: Erfassung von Fertigungsdaten:Der Schlüssel zur Optimierung der Fertigung

Engpassanalyse

Jeder Manager weiß, was ein Engpass ist und welche Gefahr er für Produktionsprozesse hat. Und die meisten können einige kritische Bereiche in ihrem Betrieb identifizieren, in denen diese Blockaden auftreten. Aber genauso wie Echtzeitdaten Erkenntnisse und Lösungen zur Optimierung des Prozesses auf Maschinenebene liefern, können sie auch Einblicke in Engpässe geben, die offensichtlich oder nicht offensichtlich sein können. Menschliche Operatoren können einer Ursache ein Backup zuweisen, wenn die Daten bestimmt haben dass es ein anderer ist.

Mit Echtzeitdaten und -analysen können Maschinen- und Prozessdaten Engpässe und Einschränkungen innerhalb des gesamten Ökosystems identifizieren. Diese Daten ermöglichen es den Betreibern, Prozesse zu verfolgen, um sich auf die Engpässe zu konzentrieren, die die meisten Ausfallzeiten verursachen. Unabhängig davon, ob es sich bei der Blockade um eine physische Einschränkung oder um eine betriebliche Einschränkung handelt, z. B. um Planung oder verpasste Gelegenheiten zur Verbesserung der Einrichtungszeit und zur Reduzierung von Umstellungen, Cloud-basierte Daten, die mit Analyse- und OEE-Software ausgestattet sind, können die Unterbrechung beseitigen.

Ausfallzeitanalyse

Eine Maschinenstillstandsanalyse ist ein nützlicher Ansatz, um die Bereiche aufzuzeigen, die sofort angegangen werden müssen. Durch die Verwendung erfasster Ausfallzeitdaten nach Vernunft können Manager und Bediener mit dem schlimmsten Übeltäter beginnen. Aber der Schlüssel zu dieser Analyse ist die Fähigkeit, auf die Daten zuzugreifen und sie abzufragen, um so die Ursache zu verstehen.

Aus den Daten können die Verwendung von Pareto-Diagrammen, der Prozentsatz ungeplanter Ausfallzeiten, Schichten mit hoher und niedriger Leistung und Bediener, die mittlere Zeit zwischen Ausfällen, die mittlere Zeit bis zur Reparatur und andere KPIs abgeleitet werden. Durch diese Dashboards werden weiter entwickelte Tools und Lösungen entwickelt, um einen gemeinsamen Ansatz zur Verringerung oder Beseitigung der Ursache zu entwickeln und den Prozess langfristig zu optimieren.

Predictive Analytics

Predictive Analytics ist vielleicht eines der wertvollsten Tools bei der Verwendung datengesteuerter Software und kann Ihre Prozesse optimieren. Diese Software verwendet Maschinendaten, um Fehler zu diagnostizieren und vorherzusagen. Und weil es alle Geräte innerhalb einer Fertigungshalle verbinden kann, können Vorhersagen über das gesamte Ökosystem getroffen und Lösungen schneller, wenn nicht sofort, für Problembereiche bereitgestellt werden, die das Unternehmen interessieren. Dasselbe kann auch für Industriezweige mit großem Fußabdruck wie Ölförderung und Gasförderung erreicht werden.

Maschinenalgorithmen erkennen Muster, die Menschen einfach nicht können. Dies ermöglicht ein proaktives Eingreifen, bevor Probleme auftreten, oder gut geplante Wartungs- und Umstellungslösungen, wenn sie auftreten. Diese Vorhersageanalysen können sogar zur Verlängerung der Werkzeuglebensdauer verwendet werden, indem der Werkzeugverschleiß überwacht und vorhergesagt wird, wann ein Werkzeug ausfallen wird. Kundenspezifische Anwendungen können sogar automatisierte und halbautonome Lösungen auf Maschinenebene ermöglichen, um Bediener für andere Aufgaben freizugeben, um die Qualität weiter zu verbessern und die Produktion zu maximieren.

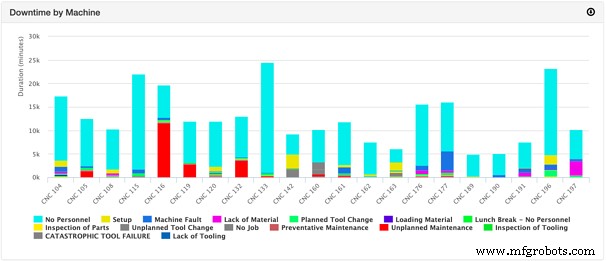

Die Analyse der Gründe für Ausfallzeiten auf Maschinenebene bietet einen detaillierten Einblick, warum bestimmte Geräte möglicherweise Probleme verursachen. Abgebildet ist ein „Downtime by Machine“-Bericht von MachineMetrics..

Optimieren Sie die Prozesse Ihres Shops mit MachineMetrics

Mit der Industrial Data Platform von MachineMetrics können Hersteller ihre Prozesse optimieren wie nie zuvor. Diese Optimierung wird auf verschiedene Weise erreicht:

Maschinenausfallzeit genau und in Echtzeit verfolgen

Die manuelle Nachverfolgung von Daten ist von Natur aus fehlerhaft. Obwohl gut gemeint, kann die Papierverfolgung fehleranfällig sein und zunehmen Risiko. Es ist auch eine Herausforderung, Schritt zu halten, und Lücken und fehlende Daten sind häufig. Darüber hinaus ist es wahrscheinlich, dass die Daten gerundet werden und daher weit weniger genau sind.

Die manuelle Nachverfolgung erfordert oft die Eingabe von Daten in Excel oder eine andere Tabellenkalkulation, um die Daten zu verstehen, was bedeutet, dass die Daten bereits veraltet sind, wenn sie die Hände derjenigen erreichen, die sie benötigen. Aber die Tiefe dieser Analyse ist begrenzt. Und die menschliche Interpretation kann voreingenommen sein.

Mit MachineMetrics haben Bediener, Manager und andere wichtige Interessengruppen sofortige Transparenz mit genauen Maschinendaten in Echtzeit. Da die Daten in Echtzeit vorliegen, haben sie über Tablets aus der Ferne oder Dashboards an der Maschine und über dem Fertigungsbereich per Fingertipp Zugriff, um die tatsächliche Ursache des Fehlers zu verstehen.

Die Dashboards und Berichte sind intuitiv und bieten einen schnellen Einblick in die Ursache der Ausfallzeit und bieten schnelle Lösungen für Maßnahmen und zur Senkung der Betriebskosten.

Aktivieren von Workflows und Benachrichtigungen basierend auf Maschinenereignissen

Mit der MachineMetrics-Software können Maschinendaten zum Auslösen von Workflows verwendet werden. Diese leistungsstarken Tools stellen sicher, dass die richtigen Informationen zur Implementierung an die richtige Person oder das richtige automatisierte System gesendet werden Aktionen. Diese Aktionen erfolgen in Form von Vorfällen, Benachrichtigungen, hilfreichen Links oder Webhooks, und alle können Prozesse optimieren, indem sie bei auftretenden Problemen schnelle Maßnahmen ermöglichen.

Weiterführende Literatur: Top 10 Arbeitsabläufe für Hersteller

Ein Vorfall kann eine E-Mail- oder Textbenachrichtigung an die richtige Person auslösen. In der Vergangenheit mussten sich Bediener auf visuelle Hinweise, Telefone, PA-Systeme oder andere Kommunikationsmethoden verlassen, um andere über ein Problem zu informieren. Oft war das Risiko dass die informierte Person die falsche Person für die Aufgabe war. In vielen Fällen , weiß der Bediener möglicherweise nicht, was das Problem ist. Bei Vorfällen wird das richtige Problem gemeldet, wodurch Zeit für einen Neustart oder eine Reparatur gespart wird.

Benachrichtigungen ermöglichen eine sofortige Kommunikation, was Zeit spart und die Anzahl der Schritte zur Identifizierung und Lösung des Problems reduziert. Wenn ein Vorgesetzter weiß, dass die Meldung auf einen Mangel an Ausgangsmaterial hinweist, kann er den Weg zur Maschine überspringen und direkt mit dem vorgeschalteten Engpassprozess fortfahren.

Webhooks gehen sogar noch weiter. Diese winzigen Datenpakete können verwendet werden, um eine Abhilfemaßnahme durch die Maschine selbst auszulösen. Oder sie können in Verbindung mit einem computergestützten Wartungsmanagementsystem (CMMS) verwendet werden, um Wartungsteams automatisch zu benachrichtigen, den Lagerbestand auf das Ersatzteil zu überprüfen und seine Ausgabe an den Techniker anzuordnen, wodurch die Integrität des Systems erhöht und Reparatur- und Neustartzeiten verkürzt werden.

Verbesserung der Wartung durch Maschinenbedingungen

MachineMetrics kann einen Hersteller in die Lage versetzen, genaue Maschinenbedingungen zu nutzen, um zustandsbasierte, vorausschauende oder vorgeschriebene Wartungsprogramme zu entwickeln. Der Zustand der Ausrüstung kann jederzeit beurteilt werden, und Bediener und Manager können Zeit und Wartungskosten sparen, indem sie auf reaktive Wartungsprogramme verzichten.

Das Ergebnis ist eine erheblich verbesserte Gesamtanlageneffektivität (OEE), die Ausfallzeiten reduziert und zur Verbesserung der Prozesse beiträgt, indem strategisch konzipierte Wartungsstrategien in den Wertstrom aufgenommen werden. Diese Daten werden dann der Analyse hinzugefügt, um eine noch präzisere Optimierung aller Bereiche der Fertigung zu ermöglichen und Vertrauen in die Integrität des Systems aufzubauen.

MachineMetrics ermöglicht es Herstellern, die Leistungsfähigkeit von Daten auf Maschinen- und Fabrikebene zu nutzen. Mit einer leistungsstarken Palette von Edge-Geräten in Kombination mit einer KI-fähigen Datenplattform kann MachineMetrics Apps bereitstellen oder Sie beim Erstellen Ihrer eigenen Apps und Modelle unterstützen, um effiziente und umsetzbare Erkenntnisse auf der Grundlage von Echtzeitdaten und -bedingungen zu erzielen und Prozesse in jeder Umgebung zu optimieren. Kontaktieren Sie uns heute also wir kann Ihnen zeigen, wie Sie Ihre Daten optimal nutzen.

Optimieren Sie Ihre Prozesse mit MachineMetrics

Buchen Sie noch heute eine DemoIndustrietechnik

- Fertigungstrends:Robotik, Qualität und Effizienz

- Prozess vs. diskrete Fertigung

- Robotik und die Zukunft von Produktion und Arbeit

- Verfestigung von Metallen:Mechanismus, Geschwindigkeit und Prozess | Gießen | Fertigungswissenschaft

- Bedeutung und Typen des Herstellungsprozesses

- Erfassung von Fertigungsdaten:Optimierung der Produktionsstätten

- Was gehört zum Herstellungsprozess?

- Wie man die Produktivität und Fertigungsqualität in industriellen Umgebungen verbessert

- Grundlegendes zu FAI, PPAP, Nullserie und Serienproduktion in der Fertigung kundenspezifischer Komponenten

- Prototypen zur Serienfertigung:Der Prozess