Was ist Rapid Prototyping – Definition, Prozess, Typen, Techniken

In diesem Artikel werden wir über Rapid Prototyping sprechen , Techniken, beteiligte Technologien, vollständiger Prozess und seine Anwendungen. Beginnen wir mit der Rapid-Prototyping-Definition.

Was ist Rapid Prototyping?

Schnelles Prototyping (RP ) ist die gebräuchlichste Bezeichnung für eine Vielzahl verwandter Technologien, mit denen physische Objekte direkt aus CAD-Datenquellen hergestellt werden. Diese Verfahren sind insofern einzigartig, als sie Materialien in Schichten hinzufügen und verbinden, um Objekte zu bilden.

Solche Systeme sind auch unter den Namen Additive Fabrication, Dreidimensionales Drucken, Solid Freeform Fabrication (SFF) und Layered Manufacturing bekannt. Die heutigen additiven Technologien bieten in vielen Anwendungen Vorteile gegenüber klassischen subtraktiven Fertigungsverfahren wie Fräsen oder Drehen.

Die Fähigkeiten von Rapid-Prototyping-Techniken können wie folgt aufgelistet werden:

- Erhebliche Verkürzung der Produktentwicklungszeit durch schnelle Erstellung von 3D-Modellen.

- Verbesserung der Kommunikation (Visualisierung) innerhalb multidisziplinärer Designteams.

- Adressieren Sie Probleme mit erhöhter Flexibilität und kleinen Losgrößen, während Sie gleichzeitig wettbewerbsfähig bleiben (Rapid Manufacturing).

Rapid-Prototyping-Prozess

Der grundlegende Prozess

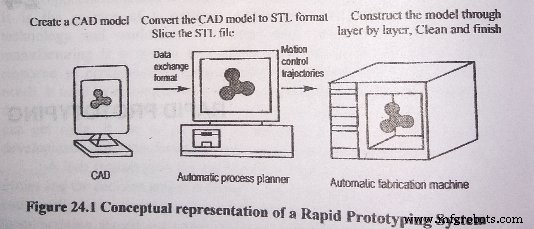

Obwohl mehrere Rapid-Prototyping-Techniken existieren, verwenden alle denselben grundlegenden fünfstufigen Prozess. Die folgende Abbildung zeigt die konzeptionelle Darstellung einer RP-Technik. Die Schritte sind hier aufgelistet unter:

- Erstellen Sie ein CAD-Modell des Designs.

- Konvertieren Sie das CAD-Modell in das STL-Format

- Slice die STL-Datei in dünne Querschnittsschichten

- Bauen Sie das Modell Schicht für Schicht auf

- Reinigen Sie das Modell und stellen Sie es fertig

1. Erstellen Sie ein CAD-Modell des Designs

Zuerst wird das zu bauende Objekt unter Verwendung eines Computer-Aided Design (CAD)-Softwarepakets modelliert. Volumenkörpermodellierer wie pro/ENGINEER neigen dazu, 3D-Objekte genauer darzustellen als Drahtrahmenmodellierer wie AutoCAD und liefern daher bessere Ergebnisse. Der Konstrukteur kann eine bereits vorhandene CAD-Datei verwenden oder eine speziell für Prototyping-Zwecke erstellen. Dieser Prozess ist für alle RP-Build-Techniken identisch.

2. Konvertieren Sie das CAD-Modell in das STL-Format :

Die verschiedenen CAD-Pakete verwenden eine Reihe unterschiedlicher Algorithmen, um feste Objekte darzustellen. Um Konsistenz herzustellen, wurde das STL-Format (Stereolithographie, die erste Rap-Technik) als Standard der Rapid-Prototyping-Industrie übernommen. Der zweite Schritt besteht daher darin, die CAD-Datei in das STL-Format zu konvertieren. Dieses Format stellt eine dreidimensionale Oberfläche als eine Anordnung ebener Dreiecke dar, „wie die Facetten eines geschliffenen Juwels“ .

Die Datei enthält die Koordinaten der Eckpunkte und die Richtung der nach außen gerichteten Normalen jedes Dreiecks. Da STL-Dateien Planerelemente verwenden, können sie gekrümmte Oberflächen nicht genau darstellen. Das Erhöhen der Anzahl von Dreiecken verbessert die Annäherung, aber auf Kosten einer größeren Dateigröße. Große, komplizierte Dateien erfordern mehr Zeit für die Vorverarbeitung und Erstellung, sodass der Designer Genauigkeit und Verwaltbarkeit in Einklang bringen muss, um eine nützliche STL-Datei zu erstellen. Da das STL-Dateiformat universell ist, ist dieser Prozess für alle RP-Build-Techniken identisch.

3. Schneiden Sie die STL-Datei in Querschnittsschichten:

Im dritten Schritt programmiert eine Vorverarbeitung die zu erstellende STL-Datei. Es stehen mehrere Programme zur Verfügung, und die meisten ermöglichen dem Benutzer, die Größe, Position und Ausrichtung des Modells anzupassen. Die Build-Orientierung ist aus mehreren Gründen wichtig. Erstens variieren die Eigenschaften von schnellen Prototypen von einer Koordinatenrichtung zur anderen.

Zum Beispiel sind Prototypen normalerweise schwächer und weniger genau in der z- (vertikalen) Richtung in der x-y-Ebene. Darüber hinaus bestimmt die Teileorientierung teilweise die Zeit, die zum Erstellen des Modells erforderlich ist. Das Platzieren der kürzesten Abmessung in z-Richtung reduziert die Anzahl der Schichten und verkürzt dadurch die Bauzeit. Die Vorverarbeitungssoftware schneidet das STL-Modell in mehrere Schichten mit einer Dicke von 0,01 mm bis 0,7 mm, je nach Bautechnik.

4. Bauen Sie das Modell Schicht für Schicht auf:

Der vierte Schritt ist die eigentliche Konstruktion des Teils. Unter Verwendung einer von mehreren Techniken (die im nächsten Abschnitt beschrieben werden) bauen RP-Maschinen jeweils eine Schicht aus Polymeren, Papier oder Metallpulver auf. Die meisten Maschinen sind ziemlich autonom und benötigen nur wenig menschliches Eingreifen.

5. Modell reinigen und fertigstellen :

Der letzte Schritt ist die Nachbearbeitung. Dazu wird der Prototyp von der Maschine entfernt und eventuelle Stützen gelöst. Prototypen können auch eine geringfügige Reinigung und Oberflächenbehandlung erfordern. Schleifen, Versiegeln und/oder Lackieren des Modells verbessert sein Aussehen und seine Haltbarkeit.

Rapid-Prototyping-Techniken

Es werden verschiedene RP-Techniken entwickelt. Sie können je nach Form des Ausgangsmaterials im RP-Verfahren in drei Hauptkategorien eingeteilt werden:

- Flüssigbasen

- Solid-basiert und

- Powered based

1. Flüssigkeitsbasierte Rapid-Prototyping-Technologien

In dieser Kategorie werden drei RP-Methoden diskutiert:

- Stereolithographie

- Härtung fester Böden und Herstellung von Tröpfchenabscheidung.

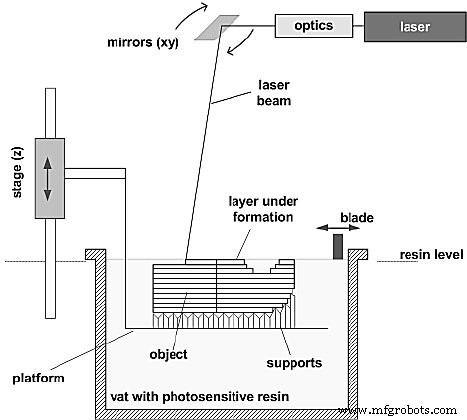

Stereolithographie

Stereolithographie ist eine Art von 3D-Drucktechnologie, die für die schichtweise Erstellung von Modellen, Prototypen, Mustern und Produktionsteilen mithilfe photochemischer Prozesse verwendet wird, bei denen Licht chemische Monomere und Oligomere zur Vernetzung zu Polymeren veranlasst.

Die Stereolithographie (SL) wurde von 3D System Inc. (Valencia, CA) Ende 1987 kommerziell eingeführt, basierend auf einem patentierten Verfahren, das ursprünglich von Mr. Charles Hull entwickelt wurde. Da dies die erste RP-Technik war, sind der Industrie gegenwärtig verschiedene Systeme im Handel erhältlich.

Härtung fester Böden

Cubital Limited hat dieses RP-System entwickelt. Bei diesem Verfahren wird eine Schicht aus flüssigem Polymerharz durch ultraviolettes Licht ausgehärtet. Dies wird erreicht, indem die Schicht blitz- oder flutartig belichtet wird. Die Grenze und der Belichtungsbereich werden durch Entwicklung einer Glasmaskenplatte durch elektrostatische Abscheidung von schwarzem Toner durch Fräsen erzeugt, um einen flachen Träger für die nächste Schicht bereitzustellen. Wenn alle Schichten fertig sind, wird das Prototypenteil abgewaschen, um das wasserlösliche Wachs zu entfernen. Cubital Photopolymerharz wird während der Herstellung jeder Schicht vollständig ausgehärtet.

Droplet Deposition Manufacturing

Mit dieser Technologie lassen sich die Metalltröpfchen flexibel und präzise steuern. Die netzbetriebene Herstellung von Komponenten oder Barren auf der Grundlage präzise kontrollierter Metalltröpfchen gewinnt aufgrund des Versprechens einer verbesserten Komponentenqualität, die sich aus der schnellen Verfestigungsverarbeitung ergibt, und der wirtschaftlichen Vorteile, die mit einer Strukturkomponente in einem integrierten Vorgang verbunden sind, an industriellem Interesse.

2. Festkörperbasierte Rapid-Prototyping-Techniken

In dieser Kategorie werden zwei RP-Methoden diskutiert:

- Laminierte Objektherstellung und

- Fused Deposition Modeling

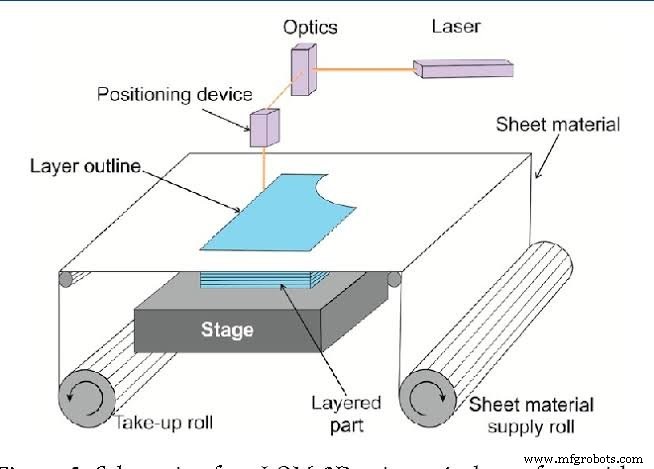

Laminierte Objektherstellung

Laminierte Objektherstellung ist ein weniger bekanntes additives Herstellungsverfahren, bei dem Schichten aus Baumaterial nacheinander geschichtet, mit Hitze und Druck verbunden und dann mit einer Klinge oder einem Kohlenstofflaser in die gewünschte Form geschnitten werden.

Das Laminated Object Manufacturing (LOM)-Verfahren von Helisys, Inc. (Torrance, CA) verwendet feste Plattenmaterialien, am häufigsten gebleichtes „Metzger“-Papier, um Prototypenteile herzustellen. Bei diesem Vorgang positioniert die LOM-Maschine automatisch eine dünne Materialbahn von einer Rolle auf einer Aufzugsplattform.

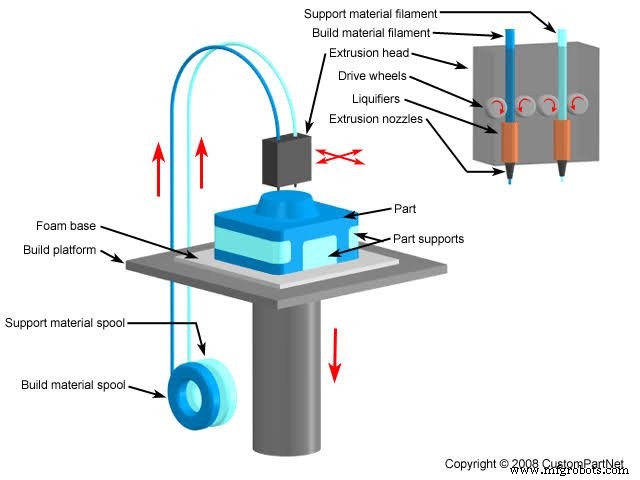

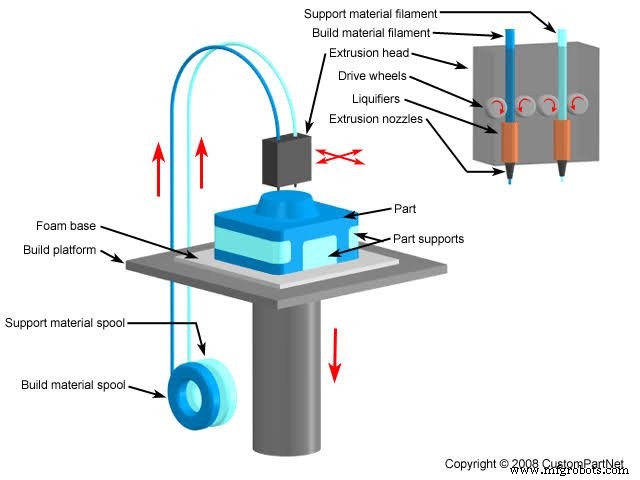

Fused Deposition Modeling

Fused Deposition Modeling (FDM) ist eine Technologie, die das Schmelzextrusionsverfahren verwendet, um Filamente aus thermischen Kunststoffen in einem bestimmten Muster abzulegen. FDM hat wie 3DP einen Druckkopf, der sich entlang der X- und Y-Achse über einer Konstruktionsplattform bewegen kann.

Fused Deposition Modeling (FDM) ist der Name der Technologie, die von Commercial Rapid Prototyping (RP)-Systemen von Stratasys, Inc. (Minneapolis, MN) verwendet wird. Die Stratasys-Systeme sind in erster Linie für Produktentwicklungsbedingungen zur Verwendung während der Konzeptionsphase gedacht. Das System verwendet eine einfache Bedienung. Inerte Materialien und das Fehlen von Dämpfen machen den FDM-Prozess ziemlich kompatibel mit einer Büroumgebung.

3. Pulverbasierte Rapid-Prototyping-Technologien

In diesen Kategorien werden drei Rapid-Prototyping-Methoden besprochen:

- Selektives Lasersintern

- Dreidimensionales Drucken und

- Lasertechnische Netzformung

Selektives Lasersintern

Das Selektive Lasersintern (SLS)-System von DTM Corporation (Austin, Texas) baut Teil Schicht für Schicht unter Verwendung eines Lasers auf, um pulverförmiges Material in die gewünschte Teilform zu binden. Bei diesem Verfahren wird eine Schicht aus thermoplastischem Pulver ausgebreitet. Dann wird mit einem Hochleistungs-Laserstrahl der für das Modell benötigte Teil geschmolzen und gekühlt. Eine Walze trägt dann die nächste Schicht auf und der Vorgang wiederholt sich.

Das unzentrierte Pulver erfüllt die Funktion von Stützen für überhängende Merkmale. Kürzlich wurde das Verfahren auf die Herstellung von keramischen und metallischen Teilen ausgedehnt. Das Verfahren erfordert das Sintern in einem Ofen zum vollständigen Verbinden. Der Prozess ist einfach. Die Materialpalette ist breit gefächert. Die optische Einschränkung besteht darin, dass die Teile porös sind und daher nur für bestimmte Anwendungen nützlich sind.

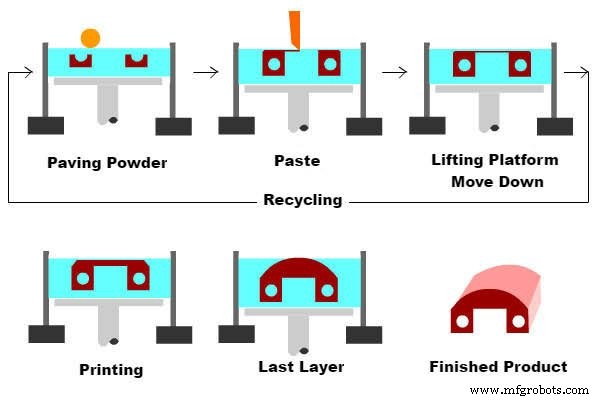

Dreidimensionales Drucken

Bei diesem Verfahren wird ein dreidimensionales Objekt hergestellt, indem selektiv Bindemittel auf dünne Pulverschichten aufgetragen werden, wodurch bewirkt wird, dass Pulverpartikel zusammenkleben. Jede Schicht wird gebildet, indem eine dünne Pulverschicht erzeugt und dann mit einem tintenstrahlähnlichen Mechanismus Bindemittel darauf aufgetragen wird. Schichten werden nacheinander gebildet und haften aneinander, um das dreidimensionale Objekt zu erzeugen.

Unerwünschte Bindemitteltröpfchen werden abgeschöpft, bevor sie das Pulver erreichen, indem sie an der Düse elektrisch verändert und dann durch Anlegen eines Potentials an die unter der Düse angeordneten Elektroden aus dem Strom abgelenkt werden. Nachdem alle später geformt sind, wird das ungebundene Pulver entfernt und das Teil in einem Ofen gebrannt, um es zu härten und zu verstärken.

Dieses Verfahren kann verwendet werden, um Teile aus einer Vielzahl von Materialien herzustellen, darunter Keramik, Metall, Metall-Keramik-Verbundstoffe und Polymere. Die Einschränkungen sind eine unzureichende Oberflächenbeschaffenheit und Porosität.

Laserkonstruierte Netzformung

Die Stärke dieser Technologien liegt in der Fähigkeit, vollständig dichte Metallteile mit guten metallurgischen Eigenschaften bei vernünftigen Geschwindigkeiten herzustellen. Ein Hochleistungslaser wird verwendet, um Metallpulver zu schmelzen, das koaxial zum Fokus des Laserstrahls durch einen Abscheidungskopf zugeführt wird. Eine Vielzahl von Materialien kann verwendet werden, wie z. B. Edelstahl, Kupfer, Aluminium usw. Von besonderem Interesse sind reaktive Materialien wie Titan.

Die meisten Systeme verwenden pulverförmiges Ausgangsmaterial. Die hergestellten Objekte haben nahezu die Endform, erfordern aber im Allgemeinen eine Endbearbeitung. Sie sind vollständig dicht mit guter Kornstruktur und haben ähnliche oder sogar bessere Eigenschaften als die intrinsischen Materialien. Anfängliche Anwendungen konzentrieren sich auf die Herstellung und Reparatur von Spritzgusswerkzeugen und die Herstellung großer Titan- und anderer exotischer Metallteile für Luft- und Raumfahrtanwendungen.

Einschränkungen von Rapid Prototyping

Rapid-Prototyping-Systeme können Teile in einer breiten Produktpalette noch nicht schnell produzieren. Dennoch nutzen immer mehr Anwendungen die Vorteile der additiven Fertigung und integrieren jetzt Teile, die direkt durch RP-Prozesse hergestellt werden. Heutzutage handelt es sich bei diesen Anforderungen in der Regel um Kleinserienartikel mit komplexen Geometrien, die in Anwendungen mit hoher Wertschöpfung wie der Medizin oder der Luft- und Raumfahrt verwendet werden.

Mit der Verbesserung von Materialien und Technologien und dem zunehmenden Verständnis der Fähigkeiten ist die Direktfertigung zu einem schnell wachsenden Bereich des Rapid Prototyping geworden.

Um ein breiteres Anwendungsspektrum früher zu adressieren, wird RP oft auch als Ausgangspunkt verwendet, um herkömmliche Fertigungsprozesse schneller, billiger und besser zu machen. Rapid Prototyping wird dazu auf zwei Arten eingesetzt:Formen können direkt von einem RP-System hergestellt werden, oder RP-erzeugte Teile können als Muster für die Herstellung einer Form durch sogenannte indirekte oder sekundäre Prozesse verwendet werden.

Rapid-Prototyping-Anwendungen

Rapid Prototyping wird verwendet, um neue Produkte sehr schnell zu modellieren. Jacob hat die folgenden Anwendungen von Rapid Prototyping identifiziert:

- Visualisierungen

- Verifizierung

- Wiederholung

- Optimierung

- Herstellung

1. Visualisierung

In Blaupausen und CAD-Modellen haben die Visualisierer einige Schwierigkeiten, einige der Merkmale des Produkts korrekt zu identifizieren. Dies gilt insbesondere dann, wenn das Produkt Sacklöcher, komplexe Innendurchgänge und zusammengesetzte gekrümmte Oberflächen usw. enthält. Rapid Prototyping kann alle Merkmale erkennen, da der Prototyp des Endprodukts zur Inspektion und entsprechenden Entscheidungsfindung verfügbar ist.

2. Verifizierung

Fertigungsingenieure und Manager können die Eigenschaften wie Dehnung, Betriebstemperaturermüdung usw. an voll funktionsfähigen Prototypen überprüfen. Somit kann das Produkt verifiziert werden, bevor es in einen vollständigen Herstellungszyklus geht.

3. Iteration

Sobald der Prototyp erstellt ist, kann der Designer innerhalb der physikalischen Grenzen des Prototyps Tests daran durchführen. Beispielsweise kann ein fluiddynamischer Strömungstest an einem Prototyp eines gehärteten Photopolymermaterials durchgeführt werden. Wenn während des Tests ein Problem festgestellt wird, kann die Geometrie im Modell geändert, ein neues RP gebaut und derselbe Test für seine Verwendung durchgeführt werden.

4. Optimierung

Design Optimization kann die Situation weiter verbessern. Die RP-Technologie ermöglicht es, das Design problemlos zu ändern. Nachdem der Designer durch RP Iteration ein akzeptables Design erreicht hat, hat er die Möglichkeit, daran teilzunehmen, das Design zu optimieren, indem er verschiedene Parameter des Produkts ändert und testet, welches das beste ist.

5. Fertigung

Sobald ein optimierter Prototyp mit einer der Methoden von RP Technologies entwickelt wurde, ist es wichtig, ein Funktionstestmodell (FTM) herzustellen. Da dieses Modell noch nicht hergestellt oder getestet wurde, ist nicht bekannt, ob es die Funktionstestanforderungen erfüllen wird. RP kann verwendet werden, um einen Funktionstest am FTM durchzuführen. Wenn das Testergebnis zufriedenstellend ist, beginnen die Werkzeuge mit den Vorfertigungsaktivitäten.

Ich hoffe, Ihnen hat dieser Artikel über Rapid Prototyping gefallen – Der vollständige Überblick einschließlich der Definitionen, Techniken, Technologien und Anwendungen.

Industrietechnik

- Was ist Fräsen? - Definition, Prozess und Betrieb

- Was ist Drehen? - Definition und Arten von Operationen

- Was ist Bohren? - Definition, Ablauf und Tipps

- Was ist Pulvermetallurgie? - Definition und Prozess

- Was ist Schweißen? - Definition | Arten des Schweißens

- Was ist Rapid Prototyping? - Arten und Funktionsweise

- Was ist eine Bohrmaschine? - Definition, Teile und Typen

- Was ist Schmieden? - Definition, Prozess und Arten

- Was ist Elektronenstrahlschweißen? - Definition und Verfahren

- Was ist Metallbeschichtung? - Definition, Arten und Vorteile