Auswahl des besten Rapid-Prototyping-Prozesses

„Rapid Prototyping“ (RP) bezieht sich auf die schnelle Herstellung physischer Produkte mithilfe von Computer Aided Design (CAD) während der Designphase des Produktlebenszyklus. Es kann während des gesamten Designprozesses verwendet werden, von der Konzepterstellung bis zum abschließenden Test. Effektives Rapid Prototyping hilft Ingenieuren, potenzielle Fallstricke frühzeitig zu vermeiden, verbessert die Gesamtqualität eines Produkts und beschleunigt die Markteinführung. Rapid Prototyping kann auch komplexe Geometrien schnell und ohne Werkzeug direkt aus einer CAD-Datei reproduzieren.

Es gibt zwei Arten von Prototypen:Low-Fidelity und High-Fidelity. Low-Fidelity-Prototypen sind grobe Modelle, die in den frühen Phasen des Designzyklus verwendet werden, um Designern und Ingenieuren dabei zu helfen, die Form und Funktion eines Konzepts zu verstehen, sodass sie Designs schnell verbessern können. High-Fidelity-Prototypen sind nahezu exakte Darstellungen eines endgültigen Designs, die zur Validierung der Leistung, des Erscheinungsbilds und der Ergonomie des Produkts verwendet werden.

Rapid Prototyping ist einer der Hauptvorteile von Additiven, aber es ist schwer zu wissen, welche Art von 3D-Druck verwendet werden soll. Um den Druck bei der Auswahl eines Rapid-Prototyping-Prozesses für ein bestimmtes Produkt zu verringern, haben wir sechs der gängigsten Methoden aufgeschlüsselt.

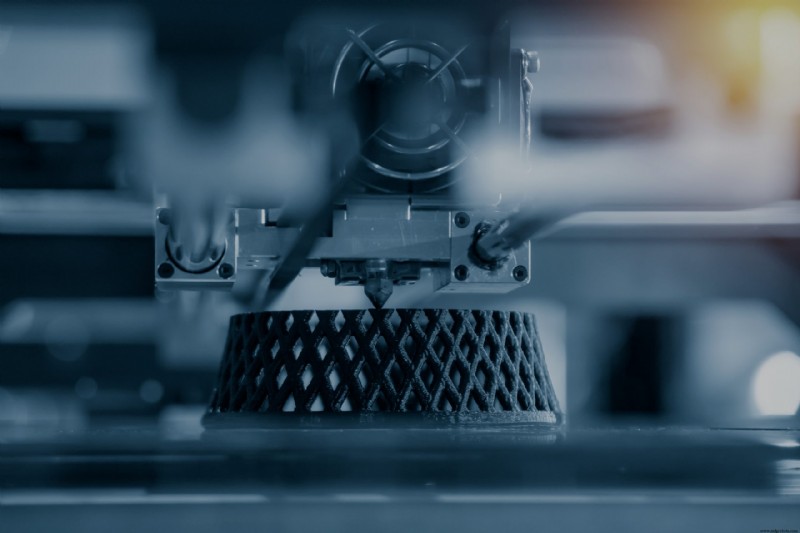

Fused Deposition Modeling (FDM)

Beim Fused Deposition Modeling (FDM) schmilzt eine beheizte Druckdüse thermoplastisches Material wie Polycarbonat oder ABS in ihrem Zylinder und extrudiert dann das verflüssigte Material Schicht für Schicht entlang eines festgelegten Werkzeugwegs. FDM gibt es seit vielen Jahren und ist eine der gängigsten Prototyping-Technologien, da es einfach und sicher zu verwenden ist und relativ starke Teile zu einem moderaten bis niedrigen Preis herstellen kann.

Leider ist FDM nicht für seine strukturelle Integrität bekannt. Das Verfahren erzeugt oft Teile, die porös sind, eine ungleichmäßige Festigkeit aufweisen und nur begrenzte Möglichkeiten für Funktionstests aufweisen. FDM ist auch langsamer als Stereolithographie oder selektives Lasersintern. Dennoch sollten Ingenieure FDM während der Produktentwicklungsphase als praktikable Option in Betracht ziehen, da es ein kostengünstiges Mittel für schnelles Prototyping darstellt.

Stereolithographie (SLA)

Stereolithographie (SLA) ist die bewährte Wahl für schnelles Prototyping für viele Design- und Ingenieurteams. Während dieses Prozesses zeichnet ein computergesteuerter UV-Laser jede 2D-Scheibe eines Teils auf der Bauplattform nach und härtet ein flüssiges Photopolymerharz aus. Jede fertige Schicht haftet an der nächsten und der Vorgang wird wiederholt, bis ein vollständiges Teil entsteht. Es ist schnell, erschwinglich und weit verbreitet. SLA-Prototypen werden häufig für medizinische Geräte und Modelle verwendet.

Da für SLA keine Harze in technischer Qualität erforderlich sind, sind mit diesem Verfahren hergestellte Prototypen tendenziell schwächer und für anstrengende Tests ungeeignet. Darüber hinaus kann sich UV im Laufe der Zeit und bei Einwirkung von Feuchtigkeit verschlechtern. SLA-Teile haben jedoch aufgrund der höheren Auflösung des Lasers und des geringeren Auftretens von Schichtlinien eine viel bessere Oberflächenbeschaffenheit als FDM. Ingenieure sollten die Prototypenerstellung mit SLA für Teile mit begrenzter Verwendung mit komplizierten Designs oder höheren Oberflächenanforderungen in Erwägung ziehen.

Digitale Lichtsynthese (DLS)

Die Digital Light Synthesis (DLS) von Carbon verwendet einen photochemischen Prozess, um Teile zu bauen. Licht wird durch ein sauerstoffdurchlässiges Fenster und nach unten in einen Bottich mit UV-härtbarem Harz projiziert. Dann projiziert ein digitales Gerät eine Folge von UV-Bildern in das Harz, das Teil verfestigt sich Schicht für Schicht und das vollständige Teil wird geformt. Das bedruckte Teil wird in einem Umluftofen gebacken und die Anwendung von Wärme verleiht DLS-gedruckten Teilen ihre außergewöhnlichen mechanischen Eigenschaften.

Dieses Verfahren ist ideal für die Entwicklung von High-Fidelity-Prototypen und kleinen, isotropen Teilen, da der Druckprozess kontinuierlich ist. DLS-gedruckte Teile ähneln in Festigkeit und mechanischen Eigenschaften Teilen, die im Spritzgussverfahren hergestellt werden. DLS ist auch mit einer Vielzahl von Materialien in Industriequalität kompatibel und somit ideal für Iterationen mit mehreren Teilen.

DLS ist jedoch nicht das beste Prototyping-Verfahren zum Drucken von Teilen, die größer als eine Handfläche sind, und Ingenieure müssen möglicherweise ihre Designs überdenken, um die Unterstützung dieses Prozesses zu berücksichtigen. Außerdem ist es in der Regel teurer als andere verfügbare Prototyping-Prozesse und hat kein großes Bauvolumen.

Selektives Lasersintern (SLS)

Selektives Lasersintern (SLS) verwendet einen leistungsstarken computergesteuerten Laser, um mehrere Schichten aus pulverförmigem Material, typischerweise auf Nylonbasis, zu einem Festkörper zu sintern. Neben Nylon ist SLS mit elastomeren TPU-Pulvern kompatibel, die Thermoplasten mechanisch ähnlich sind. Dieser Rapid-Prototyping-Prozess eignet sich besonders gut für die Herstellung von Automobil-Hardwareteilen.

Mit SLS gebaute Prototypen sind robuster, haltbarer und besser für Funktionstests geeignet als mit SLA gebaute. Dieses Verfahren ist auch vielseitiger als SLA, da es mit einer Vielzahl von Materialien durchgeführt werden kann und dennoch eine einheitliche Festigkeit beibehält. SLS-gedruckte Produkte sind jedoch porös, weniger detailliert, teurer und dauern länger in der Herstellung.

Multi Jet Fusion (HP MJF)

Multi Jet Fusion (HP MJF) ist eine Pulverbetttechnologie, die 2D-Querschnitte mithilfe von Tintenstrahlköpfen aufbaut, um ein Schmelzmittel auf einer Pulverschicht aufzubringen, die dann von einer Infrarotlampe geschmolzen wird. Die Teile werden dann aus der Baubox ausgegraben und gestrahlt, um das überschüssige Pulver zu entfernen.

HP MJF ist schnell, im Durchschnitt etwa drei Tage schneller als SLS. Dieser Prozess kann in nur einem Tag funktionelle, chemisch beständige und hochdichte Prototypen herstellen. Dies macht es ideal für wasserdichte Anwendungen, Gehäuse und andere Prototypen mit komplexen Baugruppen. Prototypen können auch in Vollfarbe hergestellt werden, sodass Designer auch die Ästhetik eines Produkts testen können. HP MJF kann jedoch nur mit PA12-Nylon verwendet werden und verspricht keine hohe Genauigkeit bei der Erstellung kleiner Merkmale.

PolyJet

Während des PolyJet-Druckverfahrens sprüht ein Druckkopf eine Schicht Photopolymerharz auf eine Gelmatrix und härtet das Harz unter ultraviolettem Licht aus. Dadurch entstehen ultradünne und unglaublich glatte Materialschichten, die Ihrem Prototyp ein hervorragendes Oberflächenfinish verleihen können. Darüber hinaus kann der Druckkopf Tröpfchen aus verschiedenen Materialien ausstoßen, sodass Sie Prototypen aus mehreren Materialien in einem einzigen Druck erstellen können.

PolyJet teilt jedoch viele der Schwachstellen von SLA. Mit diesem Verfahren gebaute Prototypen sind nicht sehr stark und können sich aufgrund der UV-Empfindlichkeit verschlechtern. Wenn Ingenieure jedoch nach einem Rapid-Prototyping-Verfahren suchen, das mit vielen Materialien kompatibel ist und einen eleganten, hochauflösenden Druck erzeugt, kann PolyJet eine geeignete Option sein.

Erstellen Sie bessere Prototypen mit Expertenrat

Die Wahl des besten Rapid-Prototyping-Prozesses kann überwältigend sein. Durch das Abwägen von Budgetbeschränkungen, Zeitplan, physischen Anforderungen und anderen kritischen Faktoren können Ingenieure beginnen, sich auf den Rapid-Prototyping-Prozess zu konzentrieren, der für ihr Projekt am besten geeignet ist. Die Partnerschaft mit einem erfahrenen Fertigungspartner kann Ihnen dabei helfen, sicherzustellen, dass Sie die richtige Wahl treffen.

Wenn Sie nach dem richtigen Partner suchen, um nicht nur Ihren Rapid-Prototyping-Prozess, sondern jede Phase Ihres Fertigungsprojekts zu optimieren, wenden Sie sich an Fast Radius. Unser Expertenteam bringt jahrelange Erfahrung mit und kann Ihren Betrieb vom Konzept bis zur Lieferung verbessern und garantiert, dass Sie am Ende ein Produkt von unübertroffener Qualität erhalten. Kontaktieren Sie uns noch heute, um ein Angebot zu erhalten.

Weitere Informationen zu den additiven Fertigungsverfahren, die wir anbieten, und dazu, was Sie damit bauen können, finden Sie in den entsprechenden Artikeln in unserem Ressourcenzentrum.

Sind Sie bereit, Ihre Teile mit Fast Radius herzustellen?

Starten Sie Ihr AngebotIndustrietechnik

- Rapid Prototyping:die Evolution des 3D-Drucks

- Was ist Rapid Prototyping?

- So wählen Sie die beste CNC für Rapid Prototyping aus

- Was ist Rapid Prototyping – Definition, Prozess, Typen, Techniken

- Schnelles PCB-Prototyping

- Motorhalterungen 101:Der Leitfaden zur Auswahl des besten Materials für Motorhalterungen

- Rapid Prototyping und die Gießerei

- Auswahl des Rapid-Prototyping-Prozesses

- Was gehört zum Herstellungsprozess?

- Auswahl der besten Stoßdämpfer für Fahrzeuge