Formeln und Definitionen zum Fräsen [mit Beispielen erklärt] PDF

In diesem Artikel erfahren Sie mehr über verschiedene Mahlformeln, die beim Mahlen verwendet werden mit Beispiel. Laden Sie die PDF-Datei herunter am Ende dieses Artikels.

Formeln für den Fräsbetrieb

Fräsen ist der Bearbeitungsprozess, bei dem ein rotierender Fräser verwendet wird, um Material zu entfernen, indem ein Fräser über das Werkstück bewegt wird. Dies kann auf einer Achse oder auf mehreren Achsen erfolgen, die Geschwindigkeit und der Druck des Messerkopfes sind in eine andere Richtung.

Wir werden uns einige Mahlformeln zur Vereinfachung auf der Mahlmaschine ansehen. Im Folgenden sind die wichtigen Mahlformeln aufgeführt, die bei der Durchführung von Mahlvorgängen in einer Fräsmaschine sehr nützlich sind. Sehen wir uns das nacheinander an.

Mahlformeln

Im Folgenden sind die wichtigen Begriffe aufgeführt, die zur Bestimmung der Mahlformel verwendet werden:

- Schnittgeschwindigkeit

- Effektive Schnittgeschwindigkeit

- Spindelgeschwindigkeit

- Feed

- Maximale Spandicke

- Zerspanungsrate

- Spezifische Schneidkraft

- Schnitttiefe

- Anzahl der Fräserzähne

- Bearbeitungszeit

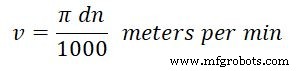

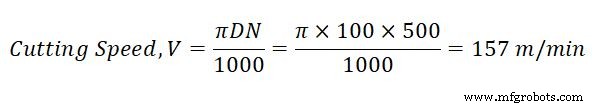

#1 Schnittgeschwindigkeit

Die Schnittgeschwindigkeit eines Fräsers ist seine lineare Umfangsbewegung, die sich aus der Rotation ergibt. Sie wird in Metern pro Minute ausgedrückt. Die Schnittgeschwindigkeit ergibt sich aus der Formel:

wo,

- v =ist die Geschwindigkeit des Schneideplotters in m pro Minute.

- d =Fräserdurchmesser in mm.

- n =Drehzahl des Fräsers in U/min

#2 Effektive Schnittgeschwindigkeit

Sie gibt die Oberflächengeschwindigkeit über dem wirksamen Durchmesser an (DCap ) . Dies ist notwendig, um bei der tatsächlichen Schnittiefe (ap ) .

Es wird verwendet, wenn Sie mit Rundfräsern, Kugelkopffräsern und Fräsern mit großen Eckenradien arbeiten und der Eintrittswinkel des Fräsers weniger als 90 Grad beträgt.

#3 Spindeldrehzahl

Es ist die Anzahl der Umdrehungen pro Minute, die das Fräswerkzeug auf der Spindel macht. Dieser Wert wird durch den empfohlenen Schnittgeschwindigkeitswert für eine Operation bestimmt.

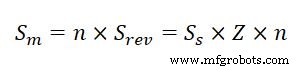

#4-Feed

Der Vorschub in einer Fräsmaschine ist definiert als die Geschwindigkeit, mit der das Werkstück unter dem Fräser vorrückt. Der Vorschub wird der Fräsmaschine auf drei verschiedene Weisen ausgedrückt:

1. Vorschub pro Zahn (Sz )

Der Abstand, den das Werkstück in der Zeit zwischen zwei aufeinanderfolgenden Zähnen vorschiebt, wird als Vorschub pro Zahn bezeichnet. Sie wird normalerweise in Millimetern pro Zahn des Fräsers angegeben.

2. Vorschub pro Umdrehung (Srev )

Die Entfernung, die das Werkstück in der Zeit vorrückt, in der sich der Fräser um eine vollständige Umdrehung dreht, wird als Vorschub pro Umdrehung bezeichnet. Sie wird in Millimetern pro Umdrehung des Fräsers angegeben.

3. Vorschub pro Minute (Sm )

Die Entfernung, um die sich das Werkstück in einer Minute bewegt, wird als Vorschub pro Minute bezeichnet. Sie wird normalerweise in Millimetern pro Minute angegeben.

Der Vorschub pro Zahn, der Vorschub pro Fräserumdrehung und der Vorschub pro Minute hängen durch die unten angegebene Formel zusammen.

wo,

- Z =Zähnezahl im Fräser.

- n =Drehzahl des Fräsers in U/min

#5 Maximale Spandicke

Dies ist das Ergebnis des Fräsereingriffs in Bezug auf (fz ) . Die Spandicke ist ein erforderlicher Wert bei der Entscheidung, ob der produktivste Tischvorschub pro Zahnvorschub verwendet werden soll.

Durchschnittliche Spandicke: Es ist auch ein nützlicher Wert bei der Bestimmung der spezifischen Schneidkraft, die für Nettoleistungsberechnungen verwendet wird.

#6 Metallentfernungsrate

Dies ist das Metallvolumen, das in Kubikmillimetern pro Minute (inch 3 ) entfernt wird /Minute). Es ist mit Werten für Schnitttiefe, Breite und Vorschub ausgelegt.

#7 Spezifische Schnittkraft

Eine Materialkonstante ist ein Faktor, der für Festigkeitsberechnungen verwendet wird und in N/mm 2 ausgedrückt wird .

#8 Schnitttiefe

Es ist definiert als die Dicke des Materials, das in einem Durchgang des Werkstücks unter dem Messer entfernt wird. Die Schnittiefe ist die senkrechte Länge, die zwischen der ursprünglichen und der endgültigen Oberfläche des Werkstücks gemessen und in mm angegeben wird.

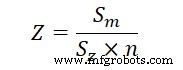

#9 Anzahl der Fräserzähne

Die Anzahl der Zähne eines Fräsers sollte für einen effektiven Bearbeitungsvorgang richtig ausgelegt sein. Wenn man die Geschwindigkeit und den Vorschub kennt, denen der Fräser während einer Operation ausgesetzt wird, kann die Anzahl der Fräserzähne aus der Vorschubformel abgeleitet werden. Die Anzahl der Fräserzähne errechnet sich aus der Gleichung:

Grobzahnfräser mit einer geringeren Anzahl von Zähnen an ihrem Umfang sind bei der Metallbearbeitung effizient. Im Folgenden sind die Vorteile eines Grobzahnfräsers aufgeführt.

- Größerer Chipraum kann bereitgestellt werden.

- Der Schneidzahnquerschnitt kann vergrößert werden, wodurch seine Festigkeit erhöht wird.

- Der größere Spanwinkel kann am Fräser bereitgestellt werden.

- Es wird weniger Kraft benötigt, um den Schneideplotter anzutreiben.

- Es entsteht weniger Gleitreibung zwischen Zahn und Werkstück. Dadurch wird die Wärmeentwicklung reduziert.

- Eine längere Lebensdauer des Fräsers kann erreicht werden, da die Anzahl der Nachschliffe erhöht werden kann.

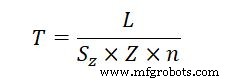

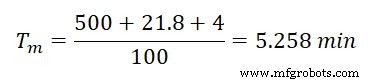

#10 Bearbeitungszeit

Die Bearbeitungslänge (lm ) wird durch den Tabellenvorschub (vf geteilt ) . Die Zeit, die für einen beliebigen Vorgang zum Fräsen der Oberfläche benötigt wird, kann anhand der Formel berechnet werden:

wo,

- T =es ist die Zeit, die benötigt wird, um den Schnitt in Minuten abzuschließen.

- L =ist die Länge der Tischbewegung, um den Schnitt in mm abzuschließen.

- Ss =ist der Vorschub pro Totth in mm.

- Z =ist die Anzahl der Zähne im Fräser.

- n =es ist die U/min des Fräsers

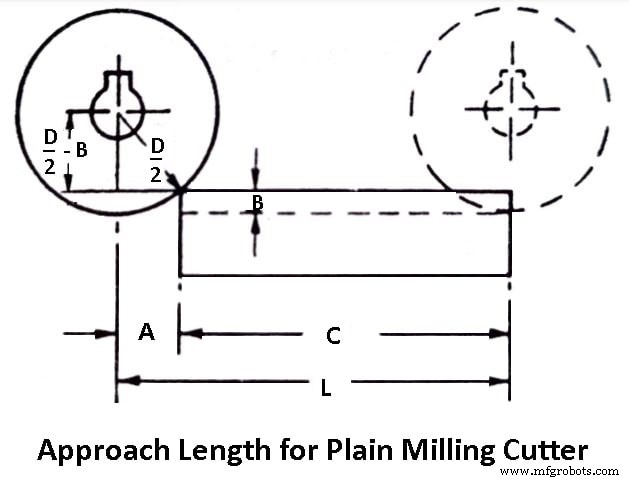

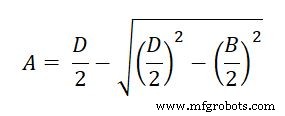

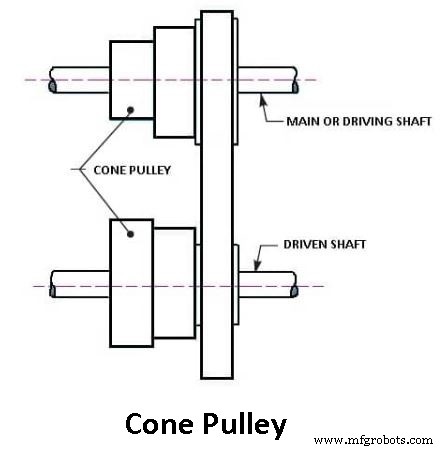

Die Abbildung zeigt, dass sich die Länge des Tischwegs „L“ aus zwei Teilen zusammensetzt:der Länge des Werkstücks „C“ und der Anfahrlänge „A“. Die Annäherung „A“ ist der Abstand, um den der Fräser bewegt werden muss, bevor die volle Schnitttiefe erreicht wird.

#1 Anfahrlänge für Planfräser:

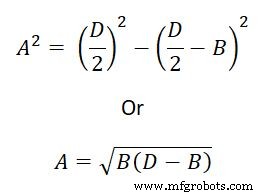

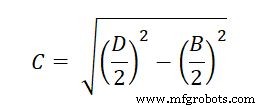

Annäherung „A“ für einen glatten Fräser kann durch die Gleichung bestimmt werden:

wo,

- A =der Ansatz in mm.

- B =Schnitttiefe in mm.

- C =der Durchmesser des Fräsers in mm.

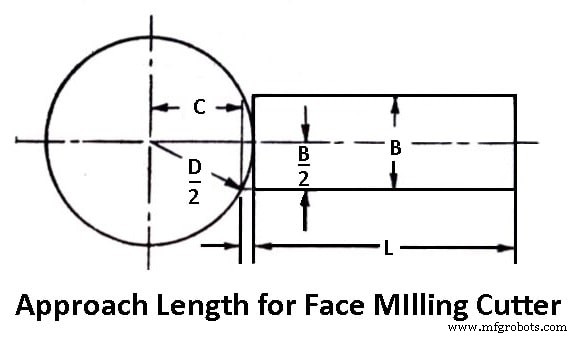

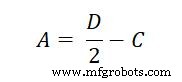

#2 Anfahrlänge für Planfräser:

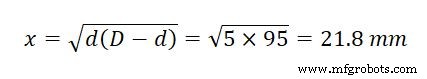

Unter Bezugnahme auf die obige Abbildung kann die Anstelllänge für einen Planfräser aus der folgenden Gleichung berechnet werden:

wo,

- A =es ist die Annäherungslänge in mm.

- D =es ist der Fräserdurchmesser.

- B =es ist die Breite der Arbeit.

Ersetzen des Wertes von „C“ in Gleichung „A“

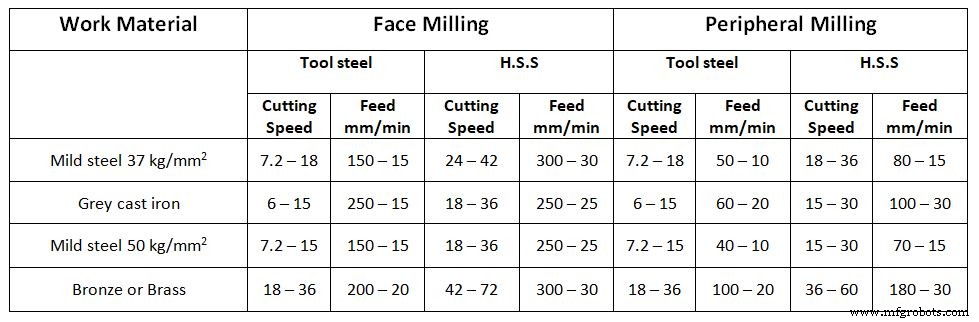

Durchschnittliche Schnittgeschwindigkeit und Vorschub verschiedener Materialien

Betrachten wir ein Beispiel

Beispiel Nr. 1

Werten Sie die Schnittparameter für den Brammenfräsvorgang für das folgende Datum aus:

- Fräserdurchmesser =100 mm

- Schneidgeschwindigkeit =500 U/min

- Fräserbreite =100 mm

- Schnitttiefe =5 mm

- Tischvorschub =100 mm/min

- Länge des Werkstücks =50 cm

- Werkstückbreite =80 mm

- Zähnezahl im Fräser =8

Antwort: Fräserdurchmesser =100 mm, Fräserdrehzahl =500 U/min.

MRR =b.d.F

b =Arbeitsbreite =80 mm, d =Schnitttiefe =5 mm, F =Tischvorschub =100 mm/min.

l =500 mm, hier y =4 mm

Schlussfolgerung

Dies ist eine vollständige Liste von Fräsformeln und -definitionen, die für jeden Fräsprozess und Fräser nützlich sind. Für gute Ergebnisse bei allen Fräsoperationen ist es sehr wichtig zu verstehen, wie die genaue Schnittgeschwindigkeit, der Vorschub pro Zahn oder die Metallabtragungsrate und die Bearbeitungszeit berechnet werden.

Das ist es. Sollten Sie noch Fragen zu „Mahlformeln haben “ kannst du in den Kommentaren fragen, ich werde dir antworten. Wenn dir dieser Artikel gefällt, dann teile ihn mit deinen Freunden.

Abonnieren Sie unseren Newsletter. Es ist kostenlos!

Industrietechnik

- Simulieren der Strompumpenleistung mit Toleranz und Temperatur

- Mit kollaborativen Robotern arbeiten und wachsen

- Hinzufügen und Anpassen von Abschirmungen mit E3.cable

- Einfügen von Logos und neuer Export in PDF mit E3.schematic

- Informationen zum Dokumentieren von Kabeln und Kabelbäumen mit E3.cable

- Was ist Fräsen? - Definition, Prozess und Betrieb

- Vorrichtungen und Vorrichtungen – Definitionen, Typen, Vorteile, Unterschiede

- Was ist eine Fräsmaschine und wofür wird sie verwendet?

- Fertigungs-KPIs:Top-Metriken, Definitionen, Formeln und Dashboards

- Node-RED und erste Schritte mit Docker