Luftfahrt und Verteidigung im Fokus:Fahrwerkskomponenten

In Teil 3 unserer Reihe über die Luft- und Raumfahrtfertigung werfen wir einen genauen Blick auf die Herstellung von Fahrwerkskomponenten mit Blick auf die Erfahrungen von Werkzeugherstellern bei der Zusammenarbeit mit einigen der größten Luft- und Raumfahrthersteller und Zulieferer der Branche.

In diesem Jahr haben wir uns bisher intensiv mit der Herstellung von Flugzeugflügeln und Triebwerkskomponenten in der Luft- und Raumfahrt sowie im Verteidigungsbereich befasst. Jetzt gehen wir in die Tiefe mit Fahrwerkskomponenten.

Als einer der kritischsten Teile von Flugzeugen tragen Fahrwerksysteme eine hohe Belastung. Während des Rollens, der Landung und des Starts wird buchstäblich das gesamte Gewicht eines Flugzeugs, Kampfjets oder Hubschraubers vom Fahrwerk getragen. Und je nachdem, wo das Flugzeug landet, beispielsweise auf einem Flugzeugträger mitten im Pazifischen Ozean, können die Materialien, aus denen das Fahrwerk besteht, unterschiedlich sein.

„Das Einziehfahrwerk, das heute in Verkehrs- und Militärflugzeugen üblich ist, wurde erstmals 1911 für das Triad-Flugzeug von Glenn Curtiss entwickelt“, schreibt das National Air and Space Museum in einem Blogbeitrag.

Das Fahrwerk eines Flugzeugs bestimmt, wie es sich am Boden verhält, aber auch, wie sich ein Flugzeug am Himmel verhält, da es andere Bereiche wie Gewicht, Leistung und Zuverlässigkeit beeinflusst.

Wir sprechen mit drei der führenden Werkzeughersteller der Branche, um eine Perspektive auf Materialherausforderungen und Nuancen beim Metallschneiden zu erhalten – und diskutieren Beispiele aus der Praxis, bei denen Werkzeuge und Bearbeitung für Luft- und Raumfahrthersteller einen Unterschied gemacht haben.

Materialien, die in heutigen Fahrwerkskomponenten verwendet werden

Werkzeuglieferanten sagen überwiegend, dass sie zwei Hauptmaterialarten in den großen Komponenten der heutigen Fahrwerke sehen, darunter entweder 300M, ein niedrig legierter Stahl, der sehr hart ist, oder Ti-5553, eine Titanlegierung, die für ihre Festigkeit bekannt ist Härtbarkeit.

Bei Verkehrsflugzeugen verwenden sowohl Boeing als auch Airbus diese beiden Materialien, aber es hängt von den Belastungsanforderungen des Flugzeugmodells ab, sagt Scott Causey, Anwendungstechniker bei Seco Tools.

Die meisten dieser Materialtypen werden für eine Vielzahl dieser Fahrwerkskomponenten verwendet, einschließlich des Achsträgers, der Verstrebungen, der Drehmomentverbindungen und der Strebe, die manchmal auch als „Hauptzylinder“ bezeichnet wird.

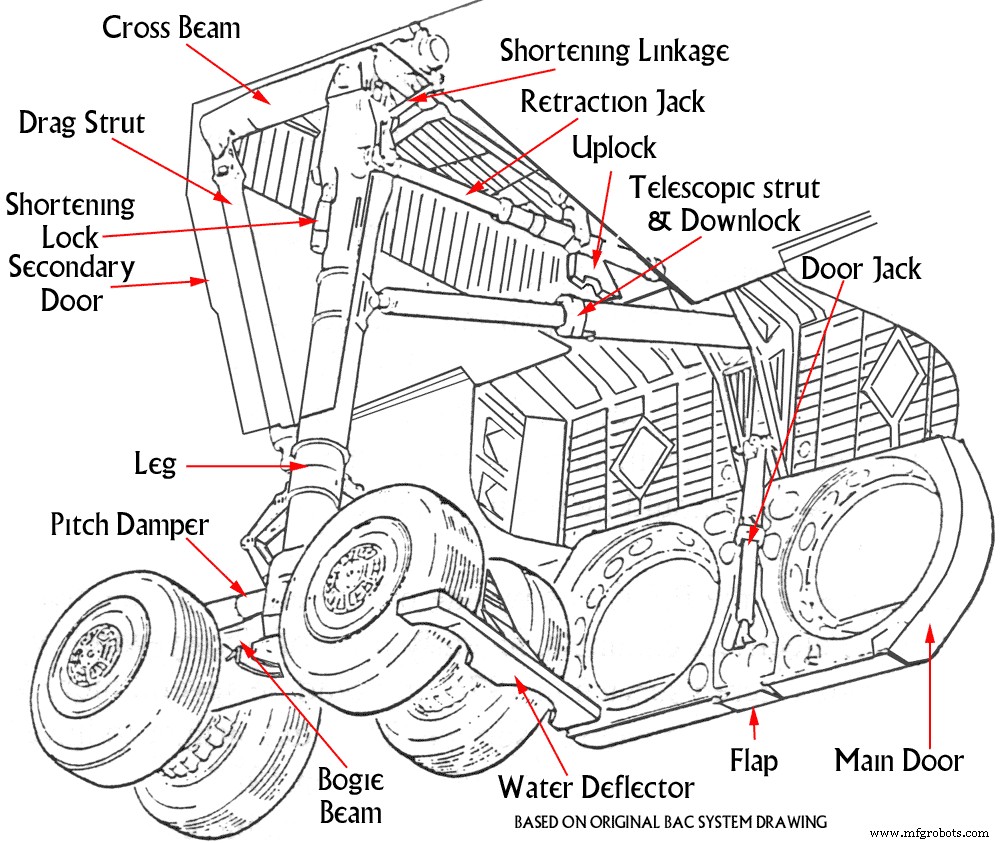

Quelle:Concordesst.com

Aber es gibt auch andere Materialien, die in anderen Komponenten des Fahrwerks verwendet werden, darunter Aluminium, 4340er legierter Stahl und etwas Titan, das oft in Fahrwerkshalterungen, Streben und Gliedern zu finden ist, erklärt Causey.

Und es gibt andere kleinere Komponenten in Fahrwerken, darunter Flansche, Taschen, aufgeweitete Löcher, gebohrte Löcher und viele Verbindungspunkte, sagt Mark Francis, ein leitender Ingenieur für Luft- und Raumfahrt und Verteidigung bei Kennametal. Beispielsweise könnte ein Loch einen Durchmesser von 8 bis 10 Zoll und eine Tiefe von 36 Zoll haben. Sie benötigen spezielle Tools und Prozesse, um die Aufgabe zu erfüllen.

„Ein weiteres Material, das wir für sehr spezifische Anwendungsfälle bei Flugzeugträgern sehen, ist die Verwendung von AerMet 100 – einem schwer zu bearbeitenden, hochfesten Stahl“, sagt Francis. „Es kann hohen Stoßbelastungen standhalten – denken Sie an die Bruchfestigkeit und Zähigkeit, die für die Landung eines Flugzeugträgers auf der kurzen Landebahn eines Flugzeugträgers erforderlich sind – und ist gleichzeitig sehr korrosionsbeständig mit Salz und Wasser auf dem Ozean.“

AerMet 100 wird fast ausschließlich in Kampfjets für Flugzeugträger eingesetzt.

Möchten Sie eine technische Frage beantworten? Fragen Sie das MSC Metalworking Tech Team im Forum.

Möchten Sie eine technische Frage beantworten? Fragen Sie das MSC Metalworking Tech Team im Forum.

Die anspruchsvollsten Bereiche der Fahrwerkskomponenten für die Bearbeitung und Herstellung

Wie Sie sich vorstellen können, können die größten Komponenten des Fahrwerks langsam zu bearbeiten sein – nämlich aufgrund ihrer Größe. Teile wie der Hauptzylinder und der Lkw-Träger, der gemeinhin als „Achsträger“ bezeichnet wird, können bis zu 25 Fuß hoch sein.

Andere schwierige Teile sind der Schieber oder „innere Zylinder“, sagt Causey.

„Die Innenbohrungen an diesen Teilen können bis zu 70 Zoll lang sein“, sagt Atul Sharma, Anwendungstechniker für Luft- und Raumfahrt bei Seco Tools. „Sie sind sehr groß und lang. Und die Toleranz kann beim Schneiden schwierig einzuhalten sein. Spannen kann eine Herausforderung sein.“

Alle Werkzeughersteller, mit denen wir gesprochen haben, machten sehr deutlich, dass diese großen Teile oft langsam zu bearbeiten sind. Es wird davon ausgegangen, dass Sie 300 Millionen Materialien mit einer hohen Oberfläche in Fuß pro Minute bearbeiten können. Aber die Realität ist, dass diese großen Teile einfach zu schwer und groß sind – und sie erfordern eine spezielle Befestigung, um die Teile vor Vibrationen zu schützen und das Beste aus dem Schneidwerkzeug herauszuholen.

Aber im Vergleich zu vielen Nickel-, Waspalloys- und Rene-Materialien sind diese Stahl- und Titanmaterialien nicht unglaublich schwierig, erklärt Bill Durow, ein globaler Engineering Project Office Manager für Luft- und Raumfahrt bei Sandvik Coromant.

„In vielen Fällen ist es die Größe der Komponenten. Sie sind riesig“, sagt Durow. „Und nichts ist einheitlich. Sie haben oft seltsame Formen, sodass Sie sie nicht unbedingt auf eine Drehbank werfen können. Luft- und Raumfahrthersteller verwenden häufig ein Großbohrwerk oder große Portalmaschinen, die viel Zeit in Anspruch nehmen.“

Sehen Sie Fahrwerksysteme vom Design bis zur Fertigung und zum fertigen Teil. Quelle:Safran Landing Systems

Die Werkzeughersteller sehen bei einigen Luft- und Raumfahrtherstellern den Trend, sich von Gantry-Maschinen und Bohrungsfräsen in Richtung B-Achsen-Bearbeitung zu bewegen und Dreh-Fräs-Anwendungen für weniger Setups und weniger Vorrichtungen einzusetzen – und eine 4-zu-5-Achsen-Profilierung um die Teile herum durchzuführen.

Diese neuere Methode erfordert jedoch mehr Programmierung – und neue Überlegungen zu Schnittgeometrien, um die Effizienz in der Fahrwerksproduktion zu steigern. Es ist nicht ungewöhnlich, dass ein Fahrwerk Monate von Anfang bis Ende benötigt.

Was gibt es Neues in der Luft- und Raumfahrt? Innovation in der additiven Fertigung. Lesen Sie „ Die erstaunliche Entwicklung des 3D-Drucks in Luft- und Raumfahrt und Verteidigung .“

Bearbeitung von Fahrwerken in der realen Welt

Hier sind drei Beispiele für reale Fahrwerksteile und -komponenten, bei denen das richtige Werkzeug oder ein neuer Ansatz Wirkung gezeigt haben.

Torsionsglied

Herausforderung: Ein Seco Tool-Kunde hatte Probleme mit einem Torsionsgelenk – einem Bereich des Fahrwerks, der den inneren und den äußeren Zylinder miteinander koppelt – während er 10-2-3-Titanmaterial schnitt. Die Zykluszeiten betrugen 60 Stunden mit sechs unterschiedlichen Einstellungen. Der Kunde war mit der Lieferung der Teile immer sehr im Verzug und stand kurz davor, seinen Vertrag mit einem OEM zu verlieren.

Lösung: Seco Tools arbeitete mit dem Kunden und Partnern zusammen, um die Bearbeitung des Kunden durch eine Partnerschaft mit DMG Mori anzugehen. Seco Tools half dabei, einen brandneuen Ansatz zu finden, der mit Zeichnungen, Modellen und Werkzeugen von Grund auf neu begann.

Ergebnis: Der Kunde reduzierte die Teileherstellung und Werkzeugeinrichtung von sechs auf zwei – und verkürzte die Zykluszeiten von 60 Stunden auf 23 Stunden oder 62 Prozent. Es steigerte die Produktion und ermöglichte eine pünktliche Lieferung von Teilen. Letztendlich ermöglichte die Lösung dem Luft- und Raumfahrthersteller, seinen Vertrag zu halten.

Für das Material ausgelegte Werkzeuge

Herausforderung: Eine 400 Pfund schwere geschmiedete Fahrwerkskomponente aus Ti-5553 brannte für einen Kennametal-Kunden durch Werkzeuge. Der Kunde programmierte alle 30 Minuten einen brandneuen Werkzeugwechsel. Wenn Sie fertig sind, wiegt dieser Teil ungefähr 210 Pfund. Aber dieses Titanmaterial hatte einen Alpha-Fall, der schwer zu durchbrechen war.

Lösung: Kennametal verwendete Fräser mit Helix-Design mit 8-seitigen Wendeschneidplatten und Bohrern, die speziell für diese spezielle und zähe Titansorte entwickelt wurden.

Ergebnis: Die Schruppzeit stieg von 25 Stunden auf 15 Stunden. Die Zykluszeit wurde um 40 Prozent reduziert. Die Standzeit der Werkzeuge wurde um 300 Prozent gesteigert:Werkzeuge hielten jetzt 120 Minuten, bevor eine neue Schneide benötigt wurde.

Ein neuer Ansatz mit einem bestehenden Tool

Herausforderung: Teile für Fahrwerkskomponenten erhielten viele 5-Achsen- und Werkzeugbewegungen, da ein etabliertes Werkzeug die Rückseite des Einsatzes aufnahm – und die Schraube abbrach, da der Fräser eine Ösenverriegelung hatte, um sie festzuhalten. Der Luft- und Raumfahrtkunde musste seine Produktion zu oft stoppen, da Teile zu viele manuelle Eingriffe und Babysitting erforderten. Die Dinge bewegten sich zu langsam.

Lösung: Sandvik Coromant setzte ein Werkzeug ein, das ursprünglich für die Schaufelbearbeitung in der horizontalen Bearbeitung entwickelt wurde, und wandte es auf diese vertikale Anwendung an – und schlug vor, das Werkzeug zu rammen oder zu „heilen“, so dass es ein kleines bisschen, zwei bis drei Grad, angehoben wurde, um ein Zurückschneiden des Werkzeugs zu vermeiden . Es verwendete auch Techniken für Round Bossing und es funktionierte sehr gut.

Ergebnis: Prozesssicherheit. Die Insertbewegung verschwand. Einsteckschrauben brachen nicht mehr. Und der Kunde konnte aufhören, den Prozess zu babysitten, und zu einer Produktionsumgebung mit mehr Licht wechseln. Die Bediener könnten gleichzeitig an mehreren Maschinen arbeiten.

Wie gehen Sie mit schrumpfenden Zykluszeiten in Ihrer Luft- und Raumfahrtfertigung um? Sprechen Sie mit Ihren Kollegen im Metallbearbeitungsforum . [Registrierung erforderlich]

Industrietechnik

- Additive Fertigung mit Verbundwerkstoffen in der Luft- und Raumfahrt und Verteidigung

- Die komplexen Risikofaktoren für Luft- und Raumfahrt und Verteidigung

- Die erstaunliche Entwicklung des 3D-Drucks in Luft- und Raumfahrt und Verteidigung

- Luft- und Raumfahrt im Fokus:Bohren und Fräsen von CFK-Verbundwerkstoffen

- Entwicklung neuer Wege zum Umsatzwachstum mit IIoT für Luft- und Raumfahrt- und Verteidigungs-OEMs

- Die 4 größten Herausforderungen für die Luft- und Raumfahrt- und Verteidigungs-OEM-Industrie

- Herausforderungen bei der Implementierung von Industrie 4.0 in der Luft- und Raumfahrt und in der Rüstungsfertigung

- Leiterplattenkomponenten und ihre Anwendungen

- Der Markt für Luft- und Raumfahrtkomponenten und Präzisionsflugzeugkomponenten

- PCB Testing:Ein Fokus auf In-Circuit und Functional Testing