IoT, KI und Edge Computing verändern die Ölindustrie

Jedes Jahr entwickelt sich das IoT weiter, um neue Möglichkeiten zu nutzen und seine Reichweite auf neue Grenzen auszudehnen, und jetzt ist die Ölindustrie reif für die digitale Transformation.

Barcelona, Weltkongress für IoT-Lösungen – Die Ölindustrie, insbesondere im Bereich der Produktion, arbeitet immer noch mit den meisten Ausrüstungs- und Sicherheitsstandards, die im letzten Jahrhundert festgelegt wurden.

Während das Sicherheitsniveau zunimmt und es der Branche gelingt, schwerere Unfälle und Umweltkatastrophen zu vermeiden, haben sich die Betriebsleistung und die Betriebszeit der Ressourcen nicht verbessert.

Einige Betreiber und Serviceunternehmen beginnen mit neuen Datenerfassungstools, Cloud-Analysen, maschinellem Lernen und Edge-Computing das Potenzial des IoT zu erkennen, um vorausschauende Wartung, Erkennung potenzieller Ausfälle, höhere Sicherheit und gesteigerte Produktionsleistung ihrer Ölfelder bereitzustellen.

Während einer Podiumsdiskussion auf dem IoT Solutions World Congress gab Jonathan Carpenter, Head of Strategy, Petrofac, einen Überblick über ihre Dienstleistungen für ihre Kunden und darüber, wie IoT und Analytik die Branche grundlegend verändern können. Er nannte das Konzept „Petrolytics. ”

Die hohen Kosten von Ausfallzeiten

Petrofac begann vor einem Jahr, den Wert digitaler Tools zu erkennen, sagte Carpenter, und das Unternehmen führte ein internes Gespräch, in dem es um die Frage ging:„… wie können wir Anlagen sicherer betreiben oder bauen, sie zu geringeren Kosten und termingerecht erstellen und wenn es in Betrieb ist, hat es niedrigere Betriebskosten?“

Carpenter erwähnte, dass die durchschnittliche Betriebszeit in der Nordsee, wo sich viele Petrofac-Betriebe befinden, heute 73 Prozent beträgt. Im Vergleich dazu beträgt die durchschnittliche Betriebszeit von Flugzeugen 99,9 %.

„In der Ölindustrie akzeptieren wir durchschnittlich 73 %, weil der Preis des Rohstoffs so hoch ist, dass wir unsere Wirtschaft auf dieser Annahme basieren.“

Mit dieser Vision, sagte Carpenter, fragte sich Petrofac:„Was wäre, wenn wir ein Angebot hätten, für das sich Kunden anstellen würden – wenn wir eine Anlage zum halben Preis bauen und immer pünktlich liefern könnten, die mit 100 % Betriebszeit zur Hälfte arbeitet der Betriebskosten?“

Wenige Fehlermodelle für Cloud-Lernen

Eine der größten Herausforderungen bei der Ausschöpfung des Potenzials neuer Technologien ist der Mangel an historischen Daten, da alte Sensoren an bestehenden Anlagen nicht dazu ausgelegt waren, Informationen zu sammeln und zu speichern, sondern nur vor Fehlfunktionen zu warnen. Das bedeutet, dass es an Daten zu schwerwiegenden Fehlern mangelt, aus denen Modelle des maschinellen Lernens Erkenntnisse gewinnen können. Aus gutem Grund arbeitet die Branche mit strengen und konservativen Sicherheitsstandards und -verfahren, um die Art von Problemen zu vermeiden, die sie analysieren möchte. Aus diesem Grund müssen Ingenieure und Datenwissenschaftler die Cloud-Machine-Learning-Modelle im Grunde blind trainieren.

Während die meisten der in Produktionsanlagen installierten Geräte einige Primärsensoren haben, ist die Konnektivität begrenzt und der Großteil der Daten, die diese Sensoren sammeln, wird verworfen.

Teresa Tung, Managing Director bei Accenture Labs, die mit Petrofac an Cloud-Analysen arbeiten, sagte, sie müssten das Wissen der Techniker und Ingenieure nutzen, die an diesen Ölanlagen arbeiten, um die Probleme zu verstehen und die Daten zu simulieren, die während einer Cloud-Analyse hätten gesammelt werden können Vorfall und trainieren Sie zunächst die Modelle auf diese Weise.

Die Zukunft ist die vollautonome Ölfabrik

Laut Carpenter ist „Petrolytics“ einer der Bausteine des Unternehmens auf dem Weg zu einem hocheffizienten Betrieb.

Durch die Nutzung der Erfahrung beim Entwerfen und Implementieren von Predictive Analytics und der von Edge-Geräten gesammelten und verarbeiteten Daten ist es möglich, zu einer KI-optimierten Anlage mit niedrigeren Betriebskosten und weniger Wartungsproblemen zu gelangen. Letztendlich, sagte Carpenter, könnte es möglich sein, über eine vollständig autonome Anlage zu sprechen, bei der Ingenieure ihren Betrieb mithilfe eines digitalen Zwillings überwachen und Wartungsarbeiten im Voraus planen, um eine Effizienz von 100 % zu erreichen.

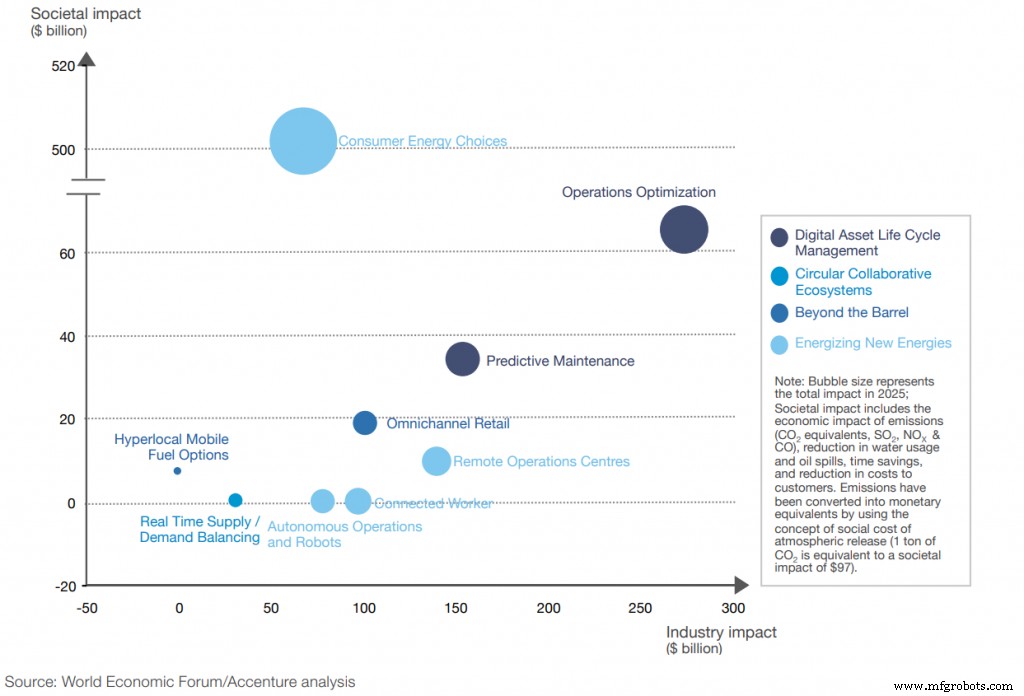

„Es gab eine Studie des Weltwirtschaftsforums, die besagt, dass es allein in unserer Branche über 750 Milliarden Dollar an Wert gibt, die durch die Anwendung von KI, Analytik, Drohnen usw. extrahiert werden können. Die Zahl ist potenziell enorm.“ Carpenter sagte später.

Möglicher Wert digitaler Initiativen und Technologien in Öl und Gas für Industrie und Gesellschaft

„Im Vergleich zu vor drei Jahren wird heute anerkannt, dass sich dies von einem Konzept, einer Idee und Forschungsprojekten zu realen Projekten mit realen Vermögenswerten entwickelt hat, und wir sehen tatsächlich, wie die erste Welle dieser Lösungen industrialisiert wird“, er abgeschlossen.

Industrietechnik

- Industrie 4.0 und das IoT:Markttrends für die nächsten Jahre

- Sind IoT und Cloud Computing die Zukunft der Daten?

- The Edge und IoT:Einblicke aus der IoT World 2019

- Industrielles IoT und die Bausteine für Industrie 4.0

- Verändern Edge Computing und IIoT unser Denken über Daten?

- Wie man IoT in der Öl- und Gasindustrie anwendet

- Sprint und Ericsson kooperieren bei Intelligenz am Netzwerkrand

- Die Rolle von Edge Computing in kommerziellen IoT-Bereitstellungen

- Die Beziehung zwischen IoT und Edge Computing

- Open Source fördert die Einführung von IoT und Edge Computing