Designprobleme bei Dick-/Schwerkupfer-PCBs für Militär- und Luft- und Raumfahrtanwendungen

PCB-Anforderung für Mil/Aero Electronic Products

Wenn sich Elektronikingenieure auf das PCB-Design für Militär-/Luft- und Raumfahrtanwendungen (kurz „Mil/Aero“) vorbereiten, müssen einige Details und Leistungsanforderungen berücksichtigt werden. Es ist allgemein bekannt, dass sowohl Mil- als auch Aero-Produkte mehrere Betriebsbedingungen und einen breiten Betriebstemperaturbereich erfordern. Sie müssen in der Lage sein, mehreren strengen Umgebungen mit entweder extremer Hitze wie der Wüste oder außergewöhnlicher Kälte wie dem Südpol standzuhalten. Neben extremen Temperaturen spielt auch die Luftfeuchtigkeit eine wichtige Rolle. Daher müssen bei der Entwicklung von Leiterplatten für Militär-/Luftfahrtanwendungen die speziellen Arbeitsbedingungen der Produkte wie Temperatur und Feuchtigkeit sorgfältig berücksichtigt werden.

Die Zuverlässigkeit von Militär- und Luft- und Raumfahrtprodukten ist ein Hauptanliegen, auf das sich PCB-Konstrukteure konzentrieren müssen. Als Schlüsselaspekt für die Zuverlässigkeit von Produkten gilt die Haltbarkeit als führender Beurteilungsstandard. Nehmen wir als Beispiel eine Rakete. Es darf nicht explodieren, bis es das Ziel trifft, was bedeutet, dass es normalerweise in einer harmlosen Umgebung laufen muss und eine relativ kurze Haltbarkeit aufweist. Früher haben Ingenieure es vorgezogen, die Komplexität von Leiterplatten zu reduzieren, die für die Militär- und Luft- und Raumfahrtindustrie verwendet werden, nur wegen der hohen Zuverlässigkeit von Mil/Aero-Produkten. Militär- und Luft- und Raumfahrtabteilungen würden zögern, etwas über neue Techniken zur Herstellung elektronischer Produkte zu erfahren, bis sich herausgestellt hätte, dass sie in den entsprechenden Branchen machbar sind. Gegenwärtig hindern jedoch die Funktionsanforderungen von Mil/Aero-Elektronikprodukten Elektronikdesigner daran, sich nur an einfache Designideen und Erfahrung zu halten. Einige von ihnen haben damit begonnen, neu aufkommende PCB-Fertigungstechniken zu übernehmen.

Mit zunehmender PCB-Technik und Komplexität müssen sich Elektronikingenieure sowohl auf PCB-Designregeln als auch auf PCB-Fertigungstechnologien konzentrieren, damit die Produkte ein optimales Gleichgewicht zwischen Sicherheit, Kosten und Leistungsanforderungen erreichen, was zu einem niedrigsten Herstellungsrisiko führt.

Eine erfolgreiche Leiterplattenherstellung hängt von der häufigen und reibungslosen Kommunikation zwischen Elektronikdesignern und Fertigungsingenieuren ab, die im Auge behalten werden muss. Konstrukteure sollten sich der detaillierten Möglichkeiten des Herstellers wie Leiterbahnbreite, Abstand, Padgröße und Via-Durchmesser usw. bewusst sein. Darüber hinaus müssen sie alle Anforderungen in Bezug auf PCB-Typ, Material, Durchgangslochstruktur und Leistung berücksichtigen.

Wenn es um das Design von Mil/Aero-Produkten geht, sollten sich Ingenieure an die MIL-Standards halten. Auch andere Qualitätsstandards können als Referenz herangezogen werden. Beispielsweise kann der IPC-Standard für seine Inspektionspunkte und Qualitätsstandards verwendet werden.

Gegenwärtig tendieren die Menschen dazu, Substratmaterialien für Hochgeschwindigkeitsübertragungen zu bevorzugen, die einen weiten Bereich von Variationen der Leistungsparameter abdecken. Bei Strukturen komplexerer elektronischer Produkte kann das von Substratlieferanten bereitgestellte Datenblatt nur darauf hinweisen, dass eine Art von Substratmaterial besser abschneidet als andere Arten. Dennoch darf die Erfahrung der Leiterplattenhersteller nicht unterschätzt werden, da sie sich bis zu einem gewissen Grad authentisch der Leistung des Substratmaterials bewusst sind, insbesondere in Übereinstimmung mit praktischen Situationen. Obwohl beispielsweise PCB-Designer die Impedanz von Leitungen ermitteln können, werden unterschiedliche Herstellungsverfahren möglicherweise dazu führen, dass die Impedanz der Leitung nicht mit den Designanforderungen kompatibel ist.

Die Struktur spielt auch eine wichtige Rolle bei Mil/Aero-Leiterplatten, da sie dazu beitragen kann, unnötige Kosten zu vermeiden oder das Risiko zu verringern, das sich aus komplexen Strukturen ergibt. Und bei komplexeren militär-/luftfahrtelektronischen Produkten beeinflussen ihre Strukturen auch die Herstellbarkeit der Produkte.

In der Vergangenheit wurden Kostenfragen bei elektronischen Produkten für Militär und Luft- und Raumfahrt selten berücksichtigt. Aber es muss zugegeben werden, dass eine Erhöhung der Produktherstellungskosten tatsächlich der Risikominderung im Herstellungsprozess zuträglich wäre, was sich schließlich lohnt. Beim Verfahren der PCB-Einführung kann das Risiko verringert werden, indem der Forschungs- und Entwicklungszeitraum verlängert und die Datenintegrität vor der Herstellungsvereinbarung überprüft wird.

Leiterplatten aus dickem/schwerem Kupfer für Mi/Aero-Anwendungen

• Definition

Mil/Aero-Elektronikprodukte mit hoher Leistung bringen neue Anforderungen an PCBs mit sich, was die Herstellung von dicken/schweren Kupfer-PCBs oder sogar extremen Kupfer-PCBs hervorruft. Schwere Kupferleiterplatten beziehen sich auf Leiterplatten, deren Leitermerkmale eine Kupferdicke im Bereich von 137,2 μm bis 686 μm aufweisen, während Leiterplatten, deren Kupferdicke mehr als 686 μm beträgt oder 6860 μm erreicht, als extreme Kupferleiterplatten bezeichnet werden.

Zu den strukturellen Vorteilen schwerer Kupferleiterplatten gehören:

a. Hält Hitzestress stand, mit verbesserter Anti-Stress-Fähigkeit von PCB;

b. Erhöhung der Stromtragfähigkeit der Leiterplatte;

c. Erhöhung der Wärmeableitungsfähigkeit der Leiterplatte, ohne dass Kühlrippen montiert werden müssen;

d. Verbesserung der mechanischen Festigkeit des Aufbaus zwischen Schichten und durchkontaktierten Löchern;

e. Anwendbar für planare Transformatoren mit hoher Leistung an Bord.

Jede Münze hat zwei Seiten. Abgesehen von diesen Vorteilen weisen schwere Kupferleiterplatten auch einige Nachteile auf. Es ist wichtig, beide Aspekte des Aufbaus von Schwerkupfer-Leiterplatten zu kennen, um die Nutzung möglicher Funktionen und Anwendungen nachvollziehen zu können.

• Konstruktion von Leiterplatten aus schwerem Kupfer

Ähnlich wie Standard-FR4-Leiterplatten weisen Schwerkupfer-Leiterplatten dieselbe Herstellungsmethode auf, wobei spezielle Ätz- und Beschichtungstechnologien angewendet werden, wie z. B. Hochgeschwindigkeitsbeschichtung und Abweichungsätzen. Vor einiger Zeit hat man versucht, schwere Kupferleiterplatten nur durch Ätzen herzustellen. Einige der nach diesem Verfahren hergestellten Leiterplatten litten unter Ausschuss aufgrund von ungleichmäßigen Kantenlinien und Überätzen der Ränder. Um dies zu vermeiden, wurden später fortschrittliche Beschichtungs- und Ätztechniken angewendet, um eine gerade Kante und eine optimale Randätzung zu erreichen.

Die Plattierung auf schweren Kupfer-Leiterplatten ermöglicht es den Leiterplattenherstellern, sowohl die plattierte Durchgangslochwand als auch die Durchgangslochwand zu verdicken, was folgende Vorteile beinhaltet:

a. Schichtanzahl schrumpft;

b. Reduzierung der Impedanzverteilung;

c. Verpackungsminimierung;

d. Herstellkosten sinken.

Eine schwere Kupferplatine kann nahtlos an einer gewöhnlichen Platine befestigt werden. Wenn es um Verfolgung und kleinste Abstände auf Leiterplatten geht und innerhalb von Toleranzen und Fertigungskapazitäten liegt, müssen sie vor der authentischen Fertigung durch Diskussionen zwischen Designingenieuren und Herstellern bestimmt werden.

• Strombelastbarkeit und Temperaturanstieg

Wie viel Strom kann eine schwere Kupferleiterplatte führen? Diese Frage hängt normalerweise von Elektronikdesignern ab. Es umfasst die Kupferdicke und -breite sowie den maximalen Temperaturanstieg, dem eine schwere Kupferleiterplatte der Bestimmung standhalten kann. Diese Frage stellt sich so, da die von schweren Kupferleiterplatten während des Betriebs erzeugte Wärme eng mit dem Strom verbunden ist.

Da Strom durch Drähte fließt, beträgt der Stromverbrauch während des Betriebs 12 % der ursprünglichen Leistung, so dass Verlustleistung lokal Übergangswärme erzeugt, die durch Wärmeleitung an die Umgebung abgegeben wird. Der maximale Strom, dem Drähte auf schweren Kupferleiterplatten standhalten können, muss herausgefunden werden, und es muss eine Methode zur Beurteilung des Temperaturanstiegs und des entsprechenden aufgeprägten Stroms ausgegraben werden. Gemäß den Richtlinien von IPC-2221A ist eine Formel verfügbar, die die Stromtragfähigkeit durch externe Drähte angibt:I =0,048 x DT 0,44 x B x Th 0,725 .

In dieser Formel bezieht sich I auf den Strom (Einheit:A); DT bezieht sich auf den Temperaturanstieg (Einheit:°C); W bezieht sich auf die Linienbreite (Einheit:μin); Th bezieht sich auf die Spurdicke (Einheit:μin). Die Strombelastbarkeit der internen Leiterbahnen beträgt 50 % der der externen Leiterbahnen.

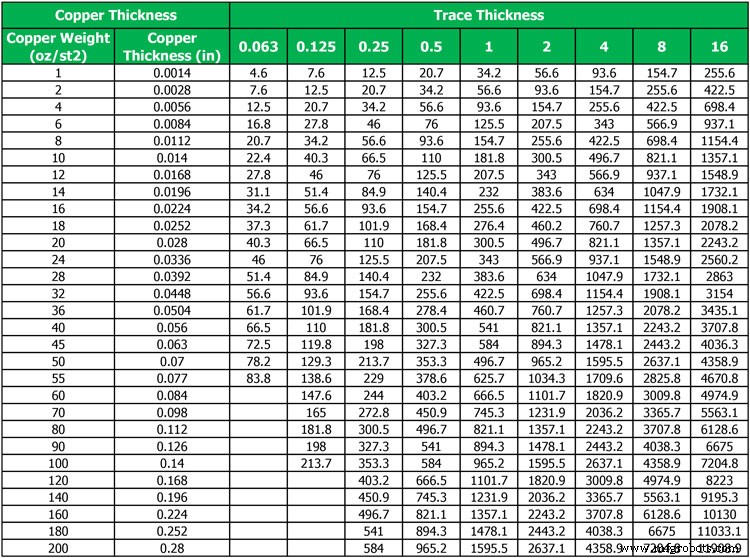

In Übereinstimmung mit der Formel summierte Tabelle 1 die Strombelastbarkeit, die den Strom bei einer Temperatur von 30 °C für verschiedene Querschnittsbereiche anzeigt.

Tabelle 1 Stromführung (A) bei fester Leiterbahnbreite (Temperaturanstieg beträgt 30 °C)

Für Leiterplattenhersteller und -designer stehen Substratmaterialien mit unterschiedlichen Leistungen zur Verfügung, die von gewöhnlichem FR-4-Epoxidharz-Substratmaterial mit einer Betriebstemperatur von 130 °C bis hin zu Substratmaterialien mit hoher Tg reichen. Bisher wurde eine Reihe von Methoden entwickelt, um die hitzebeständige Qualität fertiger Leiterplattenprodukte zu testen. Aufgrund der unterschiedlichen Wärmeausdehnung zwischen Kupfer und Substratmaterial entsteht zwischen ihnen eine „treibende Kraft“, d. h. tatsächlich Wärmespannung, die möglicherweise zu Rissen, Anhäufungen und Anwachsen führt, was schließlich zum Versagen der Leiterplatte führt.

Beim Zirkulationstest zur Fähigkeit von Durchgangslöchern, Thermoschock zu bekämpfen, wird ein Satz von 32 seriell plattierten Durchgangslöchern als Muster auf der Platine entworfen und ihre Situation wird nach dem Thermoschocktest überprüft. Das erste ausgefallene plattierte Durchgangsloch wird als die thermische Belastung bestimmt, der eine Leiterplatte standhalten kann. Die Anwendung von schweren Kupferleiterplatten im Thermoschockkreislauf wird Ausfälle reduzieren oder eliminieren.

• Wärmeableitungsanalyse

Beim Betrieb elektronischer Komponenten tritt ein hoher Leistungsverlust in Form von Erwärmung auf, die von einer Wärmequelle (Komponenten) erzeugt und an die Umgebung abgestrahlt werden muss. Andernfalls kommt es zu Überhitzung oder gar Ausfall von Komponenten. Schwere Kupferleiterplatten sind jedoch in der Lage, Wärme effektiver abzuleiten als andere Arten von Leiterplatten, sodass die Ausfallrate von Leiterplatten drastisch verringert wird.

Um die Wärme gut abführen zu können, ist eine Art Kühlrippe erforderlich, die die abgeführte Wärme durch Wärmeleitung, Strahlung oder Konvektion in die Luft drückt. Normalerweise ist die andere Seite der Wärmequelle der Kühlrippe durch Kupferplattierungs-Durchgangslöcher mit dem Kupferbereich verbunden.

Im Allgemeinen sind gewöhnliche Kühlrippen durch Wärmeleitung mit dem Kupferbeschichtungsbereich auf der Leiterplatte verbunden. Es gibt auch Situationen, in denen Nieten oder Schrauben zur Verbindung verwendet werden. Die meisten Kühlrippen bestehen aus Kupfer oder Aluminium.

Daher ist es von großer Bedeutung, während der Leiterplattenherstellung Kühlrippen zu montieren, was bei schweren Kupferleiterplatten erreicht werden kann. Die Kupferschicht auf der Oberfläche der Leiterplatte kann durch Galvanisieren verdickt werden, wodurch die Wärmeleitfähigkeit der Leiterplattenoberfläche verbessert wird. Ein weiterer Vorteil dieses Verfahrens liegt darin, dass die thermische Durchkontaktierungs-Kupferplattierungsschicht dicker gemacht und der Wärmewiderstand von schweren Kupferleiterplatten reduziert werden kann.

Es ist so lange her, dass schwere Kupferleiterplatten zum Tragen von Hochleistungskomponenten in der Militär- und Luft- und Raumfahrtindustrie eingesetzt wurden, dass diese Art von schweren Kupferleiterplatten in naher Zukunft in verschiedenen Branchen weit verbreitet sein wird.

Hilfreiche Ressourcen:

• Dickkupfer-PCB und deren Fertigungsservice

• Zusammenhang zwischen Kupfergewicht, Leiterbahnbreite und Strombelastbarkeit

• Die wichtigsten PCB-Designregeln, die Sie kennen müssen

• PCB-Fertigungsservice mit vollem Funktionsumfang von PCBCart – Mehrere Mehrwertoptionen

• Erweiterter PCB-Bestückungsservice von PCBCart – Beginnen Sie ab 1 Stück

Industrietechnik

- Antriebe für industrielle Kälte- und industrielle Kühlanwendungen

- Richtlinien für das HF- und Mikrowellendesign

- Bow &Twist-Probleme mit PCBS

- PCB-Materialien und Design für Hochspannung

- Flex- und Starrflex-Biegefähigkeiten im PCB-Design

- Design für die Herstellung von Leiterplatten

- Wichtige Überlegungen zur Leiterplattenbestückung

- Rückschläge und Lösungen im HF-PCB-Design

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil I

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil II