Designrichtlinien für mehrteilige Baugruppen

Während sich einige Produktteams auf die Herstellung großer Mengen einfacher Einkomponententeile spezialisiert haben, entwickeln viele Teile, die in eine größere Baugruppe einfließen. Ob für etwas so Einfaches wie einen Stift oder so groß oder komplex wie Elektronik oder Fahrzeugchassis, die Praxis des Designing for Assembly (DFA) – oder Designing for Manufacturing and Assembly (DFMA) – stellt sicher, dass einzelne Komponenten der Baugruppe in einem zusammengefügt werden effizient und kostengünstig.

Um diese Vorteile voll auszuschöpfen, müssen Sie beim Entwerfen für mehrteilige Baugruppen die Best Practices von DFA befolgen, wodurch Prozessredundanzen, Prototyping- und Testphasen und mehr reduziert werden können. Hier sind ein paar bewährte Methoden zur Rationalisierung des Baugruppendesigns.

Designs für Symmetrie optimieren

Baugruppenkonstruktionen, die zwei einzigartige Komponenten umfassen, können oft in ein effizienteres Paar identischer Teile umgestaltet werden. Nehmen Sie zum Beispiel eine Getriebegehäusebaugruppe. Während Ihre erste Neigung vielleicht darin besteht, die Bolzenlöcher im ersten Teil und die Gewindevorsprünge im zweiten Teil anzubringen, kann die Schaffung einer Komponente mit einer gleichmäßigen Verteilung von Löchern und Vorsprüngen, die gespiegelt in sich passt, die Montagekosten drastisch senken.

Die Verteilung der Verbindungselemente schafft Symmetrie, wodurch sowohl die Notwendigkeit, Teile während der Montage neu auszurichten, als auch die Notwendigkeit einer zweiten Form entfällt – was die Werkzeugkosten im Wesentlichen halbiert. Familienformen oder solche, die es ermöglichen, mehrere Teile aus demselben Material mit derselben Form und demselben Schuss herzustellen, sind eine weitere Möglichkeit, die Betriebseffizienz zu verbessern und den Montageprozess zu rationalisieren.

Integrieren Sie Befestigungselemente in die Baugruppenkonstruktion

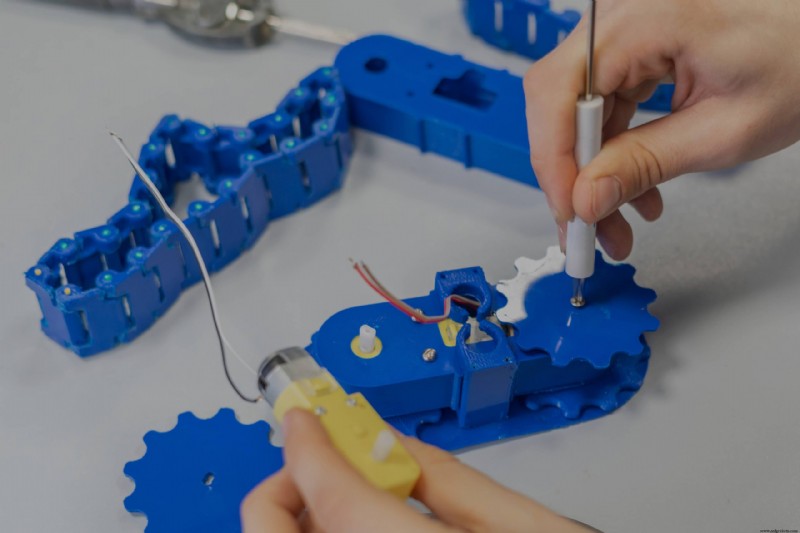

Selbst strategisch entworfene symmetrische Teile können mühsam zusammenzubauen sein, abhängig von der Anzahl der beteiligten Einsätze, Schrauben und Unterlegscheiben. Hinzu kommt die Frage, welche Schraubvorgänge automatisiert werden können und welche manuell durchgeführt werden müssen – das wird sehr schnell komplex.

Eine effizientere Option besteht darin, die Muttern und Schrauben gegen ein System aus zusammenpassenden Clips, Haken und Schnappverschlüssen auszutauschen, die direkt in das Design integriert werden können. Dies reduziert den Bedarf an zusätzlicher Hardware weiter und rationalisiert den eigentlichen Montageprozess. In einigen Fällen können Sie sogar lebende Scharniere mit pulverbasierten Verfahren wie HP MJF oder SLS in 3D drucken.

Nutzen Sie die Vorteile des Umspritzens und Umspritzens

Durch Umspritzen können Sie zwei oder mehr Komponenten direkt aneinander spritzen – wodurch eine dauerhafte Verbindung zwischen den Materialien entsteht und die Notwendigkeit, das Produktdesign für die manuelle Montage zu optimieren, umgangen wird.

Die Technik wird häufig verwendet, um ergonomische Griffe an Handwerkzeugen anzubringen und Silikonkautschukdichtungen direkt in eine Vielzahl von Geräten zu formen. Die Gewindeeinsätze aus dem obigen Getriebegehäusebeispiel können auch direkt in Ihre Montagekomponenten eingegossen werden, was deren Konstruktion weiter vereinfacht und sie viel schneller zusammenbauen lässt.

Standardhardware verwenden

Dies mag offensichtlich erscheinen, aber es sei denn, es ist für ein bestimmtes Teil absolut notwendig, ist es am besten, sich nicht mit dem Entwerfen und Herstellen Ihrer eigenen Schrauben, Muttern, Stifte, Wellen und all der anderen Komponenten zu verzetteln, die Sie problemlos standardmäßig kaufen können - Regalgrößen. Standardhardware ist besonders wichtig, wenn Sie mit einem Anstieg des Produktionsvolumens rechnen.

Finden Sie Möglichkeiten, Ihre Stückliste zu rationalisieren

Kunststoffe wie Polypropylen (PP) und Styrol-Butadien (SB) eignen sich aufgrund ihrer Elastizität und hohen Haltbarkeit hervorragend als lebende Scharniere. Die Untersuchung von Baugruppenkonstruktionen für andere Komponenten, die von ähnlichen Leistungsmerkmalen profitieren könnten, ist eine Möglichkeit, Ihre Baugruppen strategisch zu rationalisieren und gleichzeitig Ihre Stückliste so einfach wie möglich zu halten.

In einigen Fällen ermöglicht dieser Ansatz die Verfeinerung komplexer Baugruppen bis auf ein einzelnes Teil. Tatsächlich werden viele Metallteile durch Kunststoffkomponenten ersetzt, die direkt mit ihren passenden Komponenten geformt werden können. Diese Baugruppen sind oft leichter, bieten aber vergleichbare mechanische Eigenschaften und Leistung.

Vereinfachen Sie Baugruppenkonstruktionen mit Fast Radius

Wenn Sie feststellen, dass mehrteilige Baugruppen Ihnen Schwierigkeiten bereiten, das richtige Gleichgewicht zwischen Kosteneffizienz, Geschwindigkeit und einfacher Montage zu finden, ist es möglicherweise an der Zeit, Ihren Ansatz zu überdenken.

Die gute Nachricht ist, dass die Zusammenarbeit mit dem richtigen Fertigungsteam die Belastung durch die Konstruktion mehrteiliger Baugruppen erheblich verringern kann. Bei Fast Radius setzen wir uns dafür ein, die Fertigung neu zu denken. Von den Materialien, die wir beziehen, bis hin zu den Prozessen, die wir verwenden, glauben wir daran, Traditionelles mit Modernität zu kombinieren, um neue und bemerkenswerte Dinge zu erreichen.

Unser Team aus erfahrenen Ingenieuren, Designern und Technologen arbeitet Hand in Hand mit jedem Kunden, von der Idee und dem Design bis hin zur Produktion und Erfüllung, und stellt sicher, dass jeder Teil des Produktentwicklungsprozesses auf Geschwindigkeit, Kosten und Qualität optimiert ist. Kontaktieren Sie uns noch heute, um herauszufinden, wie wir Ihre Designs verbessern, Ihre Time-to-Market verkürzen und Ihre Produktionskosten senken können.

Industrietechnik

- Design for Manufacturability-Richtlinien – Teil 2

- Design for Manufacturability-Richtlinien – Teil 1

- Richtlinien für das HF- und Mikrowellendesign

- Design für die Herstellung von Leiterplatten

- Wichtige Überlegungen zur Leiterplattenbestückung

- Praktiken, die für eine fehlerfreie Leiterplattenmontage sorgen

- PCB-Design für Hochfrequenzschaltung und elektromagnetische Kompatibilität

- Anforderungen an das Schablonendesign für QFN-Komponenten für eine optimale Leistung von PCBA

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil I

- Wichtige Designrichtlinien für die Herstellung und Bestückung von Leiterplatten – Teil II