Die 5 häufigsten Erkenntnisse aus der Schulung zum Prozessanalysesystem:Ein Rückblick auf 50 Jahre

Die 5 häufigsten Enthüllungen, die bei der Schulung von Process Analyzer-Systemen gemacht werden

Tony Waters, Experte für Probenahmesysteme, Ausbilder

Ein Probenahmesystem für Prozessanalysatoren ist eines der anspruchsvollsten Systeme in Ihrer Anlage. Es ist nicht nur eine Herausforderung beim Design, sondern auch beim genauen Betrieb. Wenn Sie hier eine kleine Anpassung vornehmen, müssen Sie möglicherweise woanders eine größere vornehmen. Kein Wunder, dass Swagelok während unserer Schulungskurse für Probenahmesysteme für Prozessanalysatoren (PASS) so viele gute Fragen und aufmerksame Teilnehmer erhält. In den letzten 50 Jahren, in denen ich unterrichte, habe ich beobachtet, wie Studenten viele Offenbarungen erlebten. Hier sind die fünf besten „Aha“-Momente meiner Trainees für Prozessanalysesysteme im Laufe der Jahre:

"Die Zeitverzögerung ist oft länger als ich erwartet habe"

Die meisten Auszubildenden berücksichtigen nicht, wie wichtig es ist, die Zeitverzögerung in einem analytischen Instrumentensystem anzugehen, und sind oft erstaunt darüber, wie spät einige Analysatormessungen empfangen werden. Der Industriestandard liegt bei einer Reaktionszeit von etwa einer Minute – von der Entnahme einer Probe bis zum Erhalt eines Messwerts. Dieser kurze Zeitrahmen liefert Messwerte der Prozessbedingungen nahezu in Echtzeit, sodass Sie sofortige Anpassungen vornehmen und Produktverschwendung minimieren können.

In einigen Fällen kann es jedoch sehr lange dauern, einen Messwert zu erhalten – selbst wenn der Analysator nur wenige Meter vom Prozessanschluss entfernt montiert ist. Diese Verzögerungen werden zu einem Problem, wenn sie die Erwartungen des Designers des Probenahmesystems übersteigen. Eine ungenaue Schätzung oder falsche Annahme über die Zeitverzögerung kann zu einer unzureichenden Prozesssteuerung führen.

Die einzige Möglichkeit, die Zeitverzögerung zu reduzieren, besteht darin, Ihr Systemdesign anzupassen. In unseren Schulungen zu Prozessanalysesystemen führen wir eine praktische Übung durch, in der wir die Zeitverzögerung in einem typischen Probenahmesystem berechnen. In der Übung hat unser ursprüngliches Design eine enorme Verzögerung von mehr als fünf Stunden. Aber nachdem wir einige schnelle Systemänderungen vorgenommen haben, reduzieren wir diese Verzögerung auf den Industriestandard von einer Minute. Die Auszubildenden sind erstaunt über diesen Prozess und gehen zurück zu ihren eigenen Einrichtungen und implementieren.

"Meine Probe ist möglicherweise nicht repräsentativ für die Prozessbedingungen"

Die Zeitverzögerung ist ein so kritisches Problem, das korrigiert werden muss, weil sie die „Repräsentativität“ Ihres Probenmesswerts beeinträchtigt. Mit anderen Worten, es spiegelt wider, wie repräsentativ die Probe für die Flüssigkeit in der Prozessleitung zu dem Zeitpunkt ist, an dem Sie Ihren Analysatorwert erhalten. Zum Beispiel ein Prozessanalysesystem mit fünf Stunden oder mehr Verzögerung. Wenn ein negativer Messwert auftritt, wird der Systemoperator das Qualitätsproblem beheben und davon ausgehen, dass das Problem gelöst ist. Dem Bediener ist jedoch wahrscheinlich nicht bewusst, dass sich die Ablesung um mehr als fünf Stunden verzögert hat. Während dieser Zeit gingen viele minderwertige Produkte durch das System und wurden möglicherweise bereits an einen Kunden versandt.

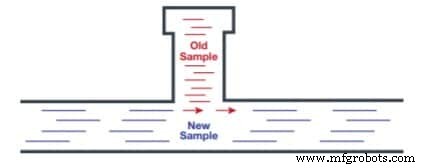

Selbst wenn Sie eine ordnungsgemäße Probe nehmen und die Zeitverzögerung begrenzen, kann sie aufgrund des Designs Ihres Probenahmesystems immer noch nicht repräsentativ sein. Beispielsweise können Toträume oder Toträume im Prozessanalysesystem alte Proben einschließen, die in die neue überlaufen können, wodurch eine gemischte Probe entsteht, die nicht den Echtzeit-Prozessbedingungen entspricht.

Ihre Probe kann auch durch Undichtigkeiten kontaminiert werden – nicht aus dem Probenahmesystem selbst, sondern aus der Umgebungsluft in das System. Zum Beispiel kann Sauerstoff in ein System lecken, das 100 Prozent Stickstoff bei 100 psia enthält, da der Sauerstoffpartialdruck außerhalb des Systems größer ist als sein Partialdruck innerhalb des Systems. Diese Art von Leck kann behoben werden, indem der Partialdruck des Probenahmesystems erhöht wird, um eine unbeabsichtigte Kontamination der Umgebungsluft zu vermeiden.

„Ich muss meinen Coalescern mehr Aufmerksamkeit schenken“

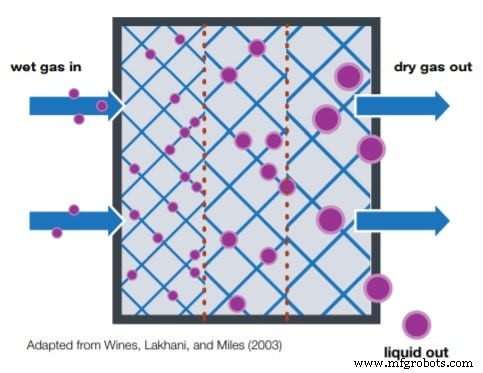

Bei Schulungen zur Probenkonditionierung denken die meisten Teilnehmer, dass ein Coalescer ein Gerät ist, das zum Trennen und Entfernen von Flüssigkeiten aus einer Gasprobe verwendet wird. Obwohl dies teilweise zutrifft, trifft diese Annahme nur auf Flüssigkeiten zu, die in Aerosolform suspendiert sind. Aerosol ist in vielen Gasproben vorhanden, weil Beschleunigungsvorrichtungen wie Zyklone oder Schwerkraftabscheider Flüssigkeitströpfchen nicht abscheiden können. Ein im Probenahmesystem installierter Koaleszer lässt die kleinen Tröpfchen zusammenkommen und sich zu großen Tropfen verbinden, die sich leichter durch die Schwerkraft trennen.

Die Auszubildenden sind überrascht zu erfahren, dass zwei Bedingungen einen Coalescer normalerweise unwirksam machen. Erstens fließt freie Flüssigkeit (d. h. Flüssigkeit, die kein Aerosol ist) direkt durch einen Koaleszer, wobei es aufgrund der enormen Größe der Flüssigkeitströpfchen kaum zu einer Trennung kommt. Zweitens, wenn die Durchflussrate durch einen Coalescer zu hoch ist, werden die feinen Aerosoltröpfchen an den Coalescer-Elementen vorbeigedrückt und nicht aus dem Strömungsweg entfernt. Beide Szenarien erhöhen die Wahrscheinlichkeit, dass Aerosoltröpfchen den Analysator erreichen und die Zuverlässigkeit Ihrer Messwerte verringern – wodurch der Koaleszer unbrauchbar wird.

„Das Verdampfen einer Flüssigkeit kann problematisch sein“

Viele Auszubildende denken, dass das Verdampfen einer flüssigen Probe einfach ist – aber es kann viel schief gehen. Das Ziel ist es, die Flüssigkeit sofort in einen Dampfzustand umzuwandeln, indem der Druck der Flüssigkeit schnell gesenkt wird. Anstatt jedoch die gesamte Probe in Dampf zu verdampfen, könnten Sie unbeabsichtigt eine fraktionierte Probe durch eine Kombination aus Verdampfung und Verdampfung erzeugen. Sobald eine Probe fraktioniert ist, ist sie nicht mehr für die Analyse geeignet.

In einem solchen Szenario verdampfen leichtere Gasmoleküle zuerst und bewegen sich stromabwärts zum Analysator, während schwerere Moleküle in der flüssigen Phase zurückbleiben. Infolgedessen repräsentiert die Probe, die den Analysator erreicht, nicht mehr genau das aus der Prozesslinie entnommene Produkt. Indem Sie verstehen, was während der Verdampfung passiert, und mehr über die Verwaltung der Verdampfung in einem Analysesystem erfahren, können Sie verhindern, dass dieses Ereignis in Zukunft auftritt.

„Kondensation kann eine Herausforderung sein – aber sie zu beheben ist einfach“

Kondensation ist vielleicht das häufigste Problem, das bei Gasproben auftritt. Die Auszubildenden sind überrascht, wie schnell Gase abkühlen (und wie langsam Flüssigkeiten). Sie sind jedoch auch froh zu erfahren, dass es einfach ist, vorherzusagen, wann Kondensation auftritt und welche Temperatur erforderlich ist, um dies zu verhindern.

Stellen Sie sich ein System vor, das den Druck einer Gasprobe in einer Feldstation reduziert, die sich so nah wie möglich am Wasserhahn befinden sollte. Denken Sie daran, dass fast alle Gase während eines Druckabfalls Wärme verlieren (ein Phänomen, das als Joule-Thomson-Effekt bekannt ist). Wenn Ihr Druckabfall minimal ist, können Sie wahrscheinlich einen einfachen Druckminderer verwenden, ohne sich Gedanken über Kondensation machen zu müssen. Ein erheblicher Gasdruckabfall führt jedoch aufgrund des erheblichen Wärmeverlusts zu Kondensation. Dies ist sogar noch wahrscheinlicher, wenn sich das Gas nahe seiner Taupunkttemperatur befindet.

Das Design von Probenahmesystemen für Prozessanalysatoren ist eine lebenslange Entdeckungsreise. Es gibt immer etwas Neues zu entdecken. Nach 50 Jahren Erfahrung mit Probenahmesystemen lerne ich immer noch dazu – und erlebe hin und wieder sogar einen eigenen „Aha“-Moment. Training ist der Schlüssel, um Ihre Fähigkeiten zu verbessern und zu entdecken, was Sie noch lernen müssen. Selbst wenn Sie im Außendienst unterwegs sind, werden Sie wahrscheinlich selbst einige Offenbarungen erleben, die zu genaueren und zuverlässigeren Messwerten von Prozessanalysesystemen für alle führen können.

Über den Autor

Tony Waters ist Branchenexperte und Berater für Swagelok. Mit mehr als 50 Jahren Erfahrung mit Prozessanalysatoren und ihren Probenahmesystemen hat er in technischen und Marketingfunktionen für einen Analysatorhersteller, einen Endbenutzer und einen Systemintegrator gearbeitet. Er hat drei Unternehmen gegründet, um der Prozessindustrie spezialisierte Analysedienste anzubieten, und ist Experte für die Anwendung von Prozessanalysegeräten in Raffinerien und Chemieanlagen.

Industrietechnik

- Mobius erhält Auszeichnung als Produkt des Jahres

- So holen Sie das Beste aus Ihrem Lager-Scansystem heraus

- Die häufigsten Arten von Endbearbeitungsdiensten für präzisionsgefertigte Komponenten – Teil 2

- Die häufigsten Ursachen für einen Ausfall des Hydrauliksystems

- Die häufigsten Probleme beim PCB-Design und ihre Analyse

- Die häufigsten Anwendungen von a286

- Die in der Luftfahrtindustrie am häufigsten verwendeten Metalle

- Was ist die gängigste landwirtschaftliche Maschinerie?

- Die 6 häufigsten Arten von Präzisions-CNC-Bearbeitungsprozessen

- Die gängigsten Arten von Fördersystemen