Ihre Checkliste für Öl- und Gassicherheit

Ihre Sicherheitscheckliste für industrielle Fluidsysteme

Mike Frost, Regional Area Manager, Field Engineering (Asien-Pazifik)

Mike Frost, Regional Area Manager, Field Engineering (Asien-Pazifik)

Industrielle Fluidsysteme sind für den Transport von Flüssigkeiten und Gasen mit hohem Druck und hoher Temperatur durch Anlagen in zahlreichen Industriezweigen verantwortlich. Die Optimierung der Leistung dieser Systeme ist entscheidend – sowohl für die Qualität Ihres Endprodukts als auch für die Sicherheit Ihrer Anlagenarbeiter und Techniker.

Öl- und Gassicherheit beispielsweise – wo sich Bohrinseln oft an abgelegenen oder Offshore-Standorten befinden – hängt von Fluidsystemen ab, die arbeiten sicher. Diese Systeme können umfangreich und komplex sein und eine Vielzahl potenzieller Risikobereiche enthalten. Wie können Sie sicherstellen, dass alle Teile Ihres Systems sicher und zuverlässig funktionieren, wenn ein Ausfall keine Option ist? Hier ist eine praktische Checkliste mit den wichtigsten Teilen der Sicherheit von Fluidsystemen:

Öl- und Gassicherheit beispielsweise – wo sich Bohrinseln oft an abgelegenen oder Offshore-Standorten befinden – hängt von Fluidsystemen ab, die arbeiten sicher. Diese Systeme können umfangreich und komplex sein und eine Vielzahl potenzieller Risikobereiche enthalten. Wie können Sie sicherstellen, dass alle Teile Ihres Systems sicher und zuverlässig funktionieren, wenn ein Ausfall keine Option ist? Hier ist eine praktische Checkliste mit den wichtigsten Teilen der Sicherheit von Fluidsystemen:

Sicherheit von Fluidsystemen auf einen Blick

Sehen Sie sich die Infografik am Ende dieses Beitrags an, um eine herunterladbare, visuelle Version unserer Sicherheitstipps zu erhalten.

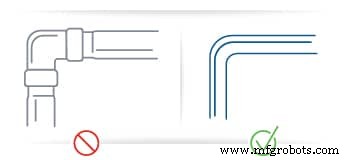

✔ Vereinfachen Sie das Design wo immer möglich.

Einfachere Designs bedeuten weniger Fehlermöglichkeiten. Rohrleitungsstrecken mit zahlreichen Richtungsänderungen haben beispielsweise mehrere Rohrformstück-Verbindungspunkte. Durch die Verwendung von biegbaren Schläuchen können diese Verbindungspunkte drastisch reduziert werden – und diese zusätzlichen Möglichkeiten für Lecks. Weniger einzelne Verbindungspunkte können auch Ihre Wartungs- und Instandhaltungsverfahren vereinfachen. Eine weitere Möglichkeit, die Konstruktion zu vereinfachen, besteht darin, einem zuverlässigen Partner die Lieferung vorgefertigter Systembaugruppen anzuvertrauen.

Einfachere Designs bedeuten weniger Fehlermöglichkeiten. Rohrleitungsstrecken mit zahlreichen Richtungsänderungen haben beispielsweise mehrere Rohrformstück-Verbindungspunkte. Durch die Verwendung von biegbaren Schläuchen können diese Verbindungspunkte drastisch reduziert werden – und diese zusätzlichen Möglichkeiten für Lecks. Weniger einzelne Verbindungspunkte können auch Ihre Wartungs- und Instandhaltungsverfahren vereinfachen. Eine weitere Möglichkeit, die Konstruktion zu vereinfachen, besteht darin, einem zuverlässigen Partner die Lieferung vorgefertigter Systembaugruppen anzuvertrauen.

✔ Geben Sie die richtigen Komponenten an.

Die Auswahl idealer Komponenten erfordert ein umfassendes Verständnis der Prozessbedingungen. Wenn Ihr Flüssigkeitssystem beispielsweise eine statische Aufladung erzeugt, möchten Sie einen Schlauch mit einem leitfähigen Metallkern oder einen PTFE-Kern mit Ruß verwenden, um die statische Aufladung abzuleiten, anstatt sie durch den Schlauchkern abzuleiten. Diese Materialauswahl trägt dazu bei, zukünftiges Auslaufen zu verhindern.

Die Auswahl idealer Komponenten erfordert ein umfassendes Verständnis der Prozessbedingungen. Wenn Ihr Flüssigkeitssystem beispielsweise eine statische Aufladung erzeugt, möchten Sie einen Schlauch mit einem leitfähigen Metallkern oder einen PTFE-Kern mit Ruß verwenden, um die statische Aufladung abzuleiten, anstatt sie durch den Schlauchkern abzuleiten. Diese Materialauswahl trägt dazu bei, zukünftiges Auslaufen zu verhindern.

Darüber hinaus ist es wichtig, dass die Materialien der Fluidsystemschläuche miteinander kompatibel sind und die entsprechende Härte haben, um in Verbindung zu bleiben. Metallrohre sollten weicher als die Fittingkomponenten sein, damit die Fittings das Rohr effektiv greifen können. Vermeiden Sie beispielsweise die Verwendung von Messingfittings mit Edelstahlrohren, da das Fittingmaterial zu weich ist, um dem Rohr ausreichend Halt zu bieten. Apropos Komponentenauswahl …

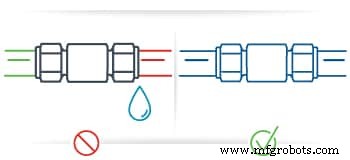

✔ Vermischung der Komponenten vermeiden.

Das Austauschen und Mischen von Komponenten verschiedener Hersteller kann zu unvorhersehbarer Leistung führen – einschließlich potenzieller Lecks und damit verbundener Sicherheitsprobleme. Beispielsweise haben Halbzoll-Fittings verschiedener Hersteller möglicherweise nicht die gleichen Toleranzen. Als Folge dieser Inkompatibilität besteht möglicherweise ein erhöhtes Potenzial für eine schlechte Leistung. Es ist entscheidend, eine leckdichte Dichtung zu erhalten, die hohen Drücken, Vibrationen, Vakuum und Temperaturänderungen standhält – die Auswahl von Schläuchen und Fittings vom selben zuverlässigen Hersteller kann dazu beitragen, einen Teil dieses Risikos zu eliminieren.

Das Austauschen und Mischen von Komponenten verschiedener Hersteller kann zu unvorhersehbarer Leistung führen – einschließlich potenzieller Lecks und damit verbundener Sicherheitsprobleme. Beispielsweise haben Halbzoll-Fittings verschiedener Hersteller möglicherweise nicht die gleichen Toleranzen. Als Folge dieser Inkompatibilität besteht möglicherweise ein erhöhtes Potenzial für eine schlechte Leistung. Es ist entscheidend, eine leckdichte Dichtung zu erhalten, die hohen Drücken, Vibrationen, Vakuum und Temperaturänderungen standhält – die Auswahl von Schläuchen und Fittings vom selben zuverlässigen Hersteller kann dazu beitragen, einen Teil dieses Risikos zu eliminieren.

✔ Befolgen Sie die Anweisungen des Herstellers.

Sobald Sie Komponenten desselben Herstellers ausgewählt haben, ist es wichtig, die Anweisungen dieses Herstellers für eine ordnungsgemäße Montage und Demontage zu befolgen Verfahren. Dies mag wie ein offensichtlicher Rat erscheinen – aber selbst die erfahrensten Techniker sollten darauf achten, die spezifischen Anweisungen des Herstellers genau zu lesen. Dadurch können Fehler vermieden werden, darunter:

Sobald Sie Komponenten desselben Herstellers ausgewählt haben, ist es wichtig, die Anweisungen dieses Herstellers für eine ordnungsgemäße Montage und Demontage zu befolgen Verfahren. Dies mag wie ein offensichtlicher Rat erscheinen – aber selbst die erfahrensten Techniker sollten darauf achten, die spezifischen Anweisungen des Herstellers genau zu lesen. Dadurch können Fehler vermieden werden, darunter:

- Zu schwach angezogene Fittings, wodurch Lecks und Ausbrüche entstehen können.

- Nicht sicherstellen, dass der Schlauch fest auf der Schulter des Rohrverschraubungskörpers aufliegt, bevor er festgezogen wird.

- Nicht ordnungsgemäße Überprüfung der Rohre auf Ovalität, Defekte oder Kratzer, die eine Versiegelung beeinträchtigen können.

- Versäumnis, extreme Wandstärken anhand der von den Armaturenherstellern vorgeschlagenen Einschränkungen zu prüfen.

- Versäumnis, ein geeignetes Abstandsmessgerät zu verwenden, um ein ausreichendes Aufziehen der Passung sicherzustellen.

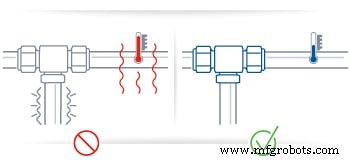

✔ Berücksichtigen Sie bei der Konstruktion die Betriebsbedingungen.

Die Montage erfolgt, wenn ein Fluidsystem stromlos ist – und es kann leicht sein, normale Betriebsbedingungen wie z Vibrationen, hohe Drücke, Temperaturen und andere Bedingungen beim Zusammenbau des Systems.

Die Montage erfolgt, wenn ein Fluidsystem stromlos ist – und es kann leicht sein, normale Betriebsbedingungen wie z Vibrationen, hohe Drücke, Temperaturen und andere Bedingungen beim Zusammenbau des Systems.

Stellen Sie sicher, dass Ihr System unter Berücksichtigung dieser Faktoren entworfen wurde. Fügen Sie geeignete Stützen hinzu, um sicherzustellen, dass Rohre und Fittings während des Hochdruckeinsatzes nicht ermüden. Sorgen Sie für einen angemessenen Bewegungsbereich für sich bewegende Komponenten, da Bewegungen Komponenten und Verbindungspunkte belasten können. In Fällen, in denen erhebliche Vibrationen auftreten, sollten Sie die Verwendung eines Schlauchs anstelle eines Rohrs in Betracht ziehen – und wenn Sie dies tun, achten Sie darauf, die Bewegung über eine ausreichende Länge zu verteilen, um Biegungen zu vermeiden, die kleiner als der minimale Biegeradius des Schlauchs sind.

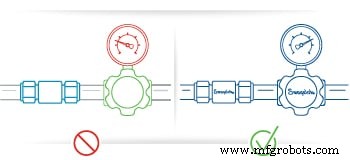

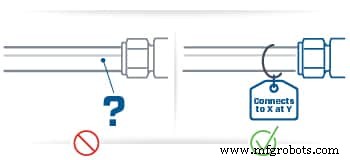

✔ Kennzeichnen Sie kritische Komponenten.

Eine konsistente Komponentenkennzeichnung im gesamten Fluidsystem erschwert es Technikern, Fehler zu machen. Bringen Sie detaillierte Schilder an Geräten und Schläuchen an, um anzuzeigen, was in diesem System vor sich geht, damit die Bediener entsprechende Anpassungen vornehmen können. Sie können auch Griffe, Schläuche und Rohre in Ihrer gesamten Anlage farblich kennzeichnen, sodass die Mitarbeiter sofort erkennen können, welche Arten von Flüssigkeiten oder Gasen durch sie fließen, wodurch Fehlermöglichkeiten reduziert werden.

Eine konsistente Komponentenkennzeichnung im gesamten Fluidsystem erschwert es Technikern, Fehler zu machen. Bringen Sie detaillierte Schilder an Geräten und Schläuchen an, um anzuzeigen, was in diesem System vor sich geht, damit die Bediener entsprechende Anpassungen vornehmen können. Sie können auch Griffe, Schläuche und Rohre in Ihrer gesamten Anlage farblich kennzeichnen, sodass die Mitarbeiter sofort erkennen können, welche Arten von Flüssigkeiten oder Gasen durch sie fließen, wodurch Fehlermöglichkeiten reduziert werden.

Markieren Sie diese Kästchen und Sie sind auf dem besten Weg zu einem sichereren Betrieb von industriellen Fluidsystemen. Möchten Sie mehr darüber erfahren, wie Sie die Sicherheit, Effizienz und Leistung Ihres Fluidsystems verbessern können?

Markieren Sie diese Kästchen und Sie sind auf dem besten Weg zu einem sichereren Betrieb von industriellen Fluidsystemen. Möchten Sie mehr darüber erfahren, wie Sie die Sicherheit, Effizienz und Leistung Ihres Fluidsystems verbessern können?

Erfahren Sie noch heute mehr über die Bewertungs- und Beratungsdienste von Swagelok.

Industrietechnik

- 3D-Drucklösungen für Öl- und Gasunternehmen

- Sechs Lieferkettenstrategien für Öl und Gas in Zeiten des Coronavirus

- Ein neuer Fahrplan für Öl- und Gaslieferketten

- Die Rolle der Datenanalyse für Asset Owner in der Öl- und Gasindustrie

- Horizontales Drehzentrum für Öl- und Gasanwendungen

- Digitale Transformation 101 für Öl- und Gas-OEMs – 4 wichtige Erfolgstipps

- Wie IIoT die Effizienz und Umsatzgenerierung für Öl- und Gas-OEMs verbessert

- Fragen und Antworten:Öl- und Gasquellen zur Energiespeicherung

- 5 Sicherheits- und Wartungstipps für den Kettenzug Ihres Krans

- Erstellen Sie Sicherheitsverfahren für Arbeiter und Techniker