Verwenden eines Phasendiagramms für Dampfdruckkurven

Verwendung eines Phasendiagramms für Dampfdruckkurven

Karim Mahraz, Swagelok Produktmanager, Analytical Instrumentation

Während Phasendiagramme hauptsächlich von Chemikern in Laborumgebungen verwendet werden, können diese Tools für Maschinenbauingenieure und Betriebsleiter, die mit der Probenanalyse beauftragt sind, erstaunlich nützlich sein. In einigen Analysesystemen muss eine flüssige Probe durch Verdampfung in Gas umgewandelt werden, bevor sie analysiert werden kann. Die Verdampfung ist im Wesentlichen ein Balanceakt zwischen Temperatur-, Druck- und Strömungsvariablen – und die Dampfdruckkurven eines Phasendiagramms ermöglichen es Ingenieuren, Phasenänderungen für bestimmte Materialien und chemische Verbindungen zu identifizieren.

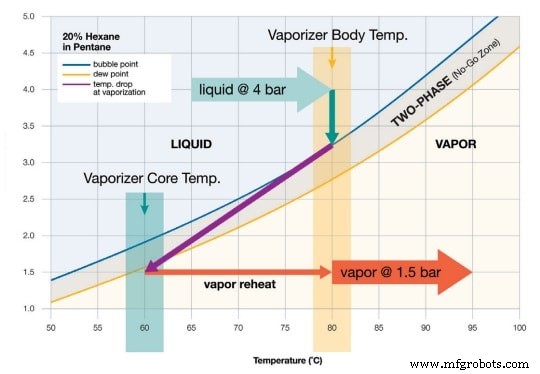

Während Sie weiterlesen, wird ein hypothetisches Gasgemisch aus 20 % Hexan in Pentan als vollständiges Phasendiagramm aufgetragen (siehe Diagramm unten). Wenn sich die Probe über dem Blasenpunkt (blaue Linie) befindet, befindet sie sich vollständig in der flüssigen Phase. Eine Probe muss in ihrem flüssigen Zustand bleiben, wenn sie in den Verdampfer eintritt. Wenn eine Probe unter dem Taupunkt (goldene Linie) liegt, ist alles Dampf. Die Probe muss vollständig aus Dampf bestehen, wenn sie den Verdampfer verlässt.

Zwischen der Blasenpunkt- und der Taupunktlinie befindet sich die „No-Go-Zone“. Diese Zone repräsentiert den Siedebereich der Probe. Hier liegt die Mischung in zwei Phasen vor:teils flüssig und teils dampfförmig. Sobald eine Probe in die No-Go-Zone fällt, wird sie fraktioniert und ist nicht mehr für die Analyse geeignet. Das Ziel der Verdampfung besteht darin, Temperatur, Fluss und Druck so einzustellen, dass die Probe sofort von der Flüssigkeitsseite der No-Go-Zone auf die Dampfseite springt. Bei reinen und nahezu reinen Proben gibt es wenig bis keinen Siedebereich oder No-Go-Zone. Die Blasenpunkt- und Taupunktlinien liegen einfach oder fast übereinander.

Reine und nahezu reine Proben werden in Dampf derselben Zusammensetzung umgewandelt, sei es durch Verdampfung oder Verdampfung. Einige industrielle Proben nähern sich diesem Reinheitsgrad an und lassen sich ziemlich leicht umwandeln. Andererseits haben einige Proben einen so breiten Siedebereich oder eine No-Go-Zone, dass sie nicht erfolgreich verdampft werden können. Es gibt keine Möglichkeit für solche Proben, von der flüssigen Seite der No-Go-Zone auf die Dampfseite zu springen. In diesem Fall können Variablen nicht manipuliert werden, um eine Fraktionierung zu vermeiden.

Im oben gezeigten Diagramm ist das Band zwischen Blasenpunkt und Taupunkt schmal genug, dass die Probe mit den richtigen Einstellungen effektiv von der Flüssigkeitsseite der No-Go-Zone zur Dampfseite springen kann. Gleichzeitig ist das Band im Diagramm so breit, dass man es sich nicht leisten kann, nachlässig zu sein.

Temperatur, Druck und Durchfluss einstellen

Arbeiten Sie weiter mit der Probe im Diagramm (20 Prozent Hexan in Pentan), müssen die Eingaben geschickt eingestellt werden, um eine erfolgreiche Verdampfung zu gewährleisten. Im Allgemeinen werden am Einlass hoher Druck und niedrige Temperatur benötigt. Umgekehrt sind am Auslass hohe Temperatur und niedriger Druck erforderlich. Es gibt Grenzen, wie hoch und niedrig diese Parameter sein können, und nicht jede Einschränkung kann kontrolliert werden.

1. Ermitteln Sie den Einlassdruck an Ihrem Verdampfer

Der fest eingestellte Eingangsdruck ist der Prozessdruck – vorausgesetzt, der Verdampfer befindet sich in der Nähe des Probenentnahmehahns. Im Beispieldiagramm beträgt dieser Druck 4 bar. Höherer Druck ist besser, weil er es dem Verdampfer ermöglicht, die Temperatur höher zu halten, ohne die einströmende Flüssigkeit zu kochen.

2. Stellen Sie die Einlasstemperatur ein

Bei der Einstellung der Einlasstemperatur gibt es zwei Ziele. Erstens muss die Temperatur niedrig genug sein, damit die Probe beim Eintritt in den Verdampfer vollständig flüssig ist. Im Beispieldiagramm liegt der Siedepunkt bei 4 bar bei 88°C. Um eine Fraktionierung zu vermeiden, wählen Sie am besten eine runde Zahl, die weit genug von 88 °C entfernt ist, um die No-Go-Zone zu vermeiden. Eine sichere Beispieltemperatur könnte 80°C sein.

Das zweite Ziel besteht darin, die Temperatur hoch genug zu halten, um zum vollständigen Verdampfen der Probe beizutragen – und sicherzustellen, dass nur Dampf den Verdampfer verlässt. Beim Verdampfen einer Probe sinkt die Temperatur gemäß den Gesetzen der Energieerhaltung. Die Probentemperatur muss zu Beginn so hoch sein, dass die Probe nach dem Druckabfall nicht in die No-Go-Zone fällt. Im Beispieldiagramm beträgt die Dampftemperatur nach dem Druckabfall 60 °C – genau auf der Dampfseite der Taupunktlinie.

3. Stellen Sie den Ausgangsdruck ein

Bei der Einstellung des Ausgangsdrucks besteht das Ziel darin, den Druck unter die Taupunktlinie zu senken. Im Beispieldiagramm ist der Ausgangsdruck auf 1,5 bar eingestellt. Bei einem höheren Ausgangsdruck würde die Probe nicht vollständig verdampfen und fraktionieren.

4. Stellen Sie den Durchfluss ein

Der Durchfluss wird stromabwärts an einem Ventil und einem Rotameter eingestellt, nicht am Verdampfer. In einem Probenahmesystem ist ein hoher Dampffluss wünschenswert, da er die Probe schneller zum Analysator befördert. Ein hoher Durchfluss kann jedoch problematisch sein, da zum Verdampfen der Probe mehr Wärme erforderlich ist. Mit anderen Worten, eine hohe Strömung führt zu einem größeren Temperaturabfall zum Zeitpunkt der Verdampfung. Im Beispieldiagramm veranschaulicht die violette Linie den Temperaturabfall. Mit zunehmender Strömung sinkt die Temperatur stark ab.

Eine weitere den Temperaturabfall beeinflussende Größe ist die Wärmeübertragungsfähigkeit des Verdampfers. Einige Verdampfer sind so konstruiert, dass die Wärme effizienter auf die Probe übertragen wird. Wenn sich die flüssige Probe in Dampf umwandelt und ihre Temperatur sinkt, entzieht sie dem sie umgebenden Edelstahl Wärme. Die kritische Frage ist, wie effizient der Verdampfer die Wärme ersetzen und sie zur Probe fließen lassen kann. Je mehr Wärme die Probe aufnehmen kann, desto weniger sinkt ihre Temperatur beim Verdampfen. In manchen Fällen ist es möglich, dass sich der Vaporizer außen heiß anfühlt, aber im Inneren kalt ist. Das liegt daran, dass die verdampfte Probe eine große Wärmemenge aufnimmt und der Verdampfer nicht genug Energie übertragen kann, um mitzuhalten. Die beste Lösung ist, den Durchfluss zu reduzieren.

Zusammenfassend ist der im Diagramm visualisierte Temperaturabfall ein Produkt aus der Durchflussrate und der Wärmeübertragungsfähigkeit des Verdampfers. Bei einem Verdampfer guter Qualität und niedriger Durchflussrate wird die Linie im Diagramm vertikaler. Leider gibt es keine einfache Möglichkeit, den genauen Ort des Temperaturabfalls innerhalb eines Phasendiagramms zu berechnen, und es kann von keinem bekannten Softwareprogramm erzeugt werden. Infolgedessen beinhaltet die Verdampfung eine gewisse Annäherung. Als Faustregel gilt:Halten Sie die Flussrate so niedrig wie möglich, ohne dass es zu einer unannehmbaren Verzögerung der Transportzeit der Probe zum Analysator kommt. Es ist besser, mit einer niedrigen Durchflussrate zu beginnen und zu experimentieren, indem Sie sie erhöhen, als mit einer anfänglich höheren Durchflussrate zu beginnen.

Wenden Sie sich für weitere Hilfe zu analytischen Instrumenten und Best Practices für Probenahmesysteme unter Verwendung von Phasendiagramm-Dampfdruckkurven bitte an Ihr lokales Swagelok Vertriebs- und Servicezentrum.

Industrietechnik

- Einsatz der E3.series für Spezialfahrzeuge, Transport und Automobil

- Drei Strategien für den Einsatz einer Auftragsverwaltungslösung

- Das Eisen-Kohlenstoff-Phasendiagramm

- Verwendung von perforiertem Blech zur Belüftung

- Tipps zur Verwendung von Fusion 360 mit einer Haas-Maschine Pt. 1

- Tipps zur Verwendung von Fusion 360 mit einer Haas-Maschine Pt. 2

- Schaltplan Korridorverkabelung – Korridorverkabelung mit 2-Wege-Schaltern

- Schaltplan der Tunnelverdrahtung für die Lichtsteuerung mit Schaltern

- 565-Phasenregelkreis:Ein geeigneter IC für lineare Systeme

- Verwenden einer erschwinglichen CNC-Maschine zum Metallschneiden zu Hause