Unheimlich schlechte Designs vermeiden:12 Dinge, die man nicht tun sollte

Normalerweise schreiben wir gerne über die besten Designpraktiken, die Sie beachten sollten, um sicherzustellen, dass Ihre Teile perfekt sind. Lassen Sie uns im Geiste aller gruseligen und Halloween-artigen Dinge einige Servicelinien-spezifische Tipps behandeln, „was man nicht tun sollte“, um geradezu beängstigende schlechte Teile zu vermeiden. Bei der Herstellung von Hunderttausenden von Teilen pro Jahr haben wir einige gesehen, die uns Schauer über den Rücken laufen ließen! Hier ist, was zu vermeiden ist.

Pannen beim Spritzgießen

Dick auftragen

Die Wandstärke ist ein wichtiger Aspekt für Formteile. Zu dicke Wände neigen dazu, einzusinken, sich zu verziehen und innere Hohlräume (Lufttaschen) zu bilden. Aber keine Angst, wir sind für Sie da. Die Einhaltung unserer Wandstärkenrichtlinien hilft, diese Probleme zu vermeiden. Hinweis:Denken Sie daran, dass dies nur eine allgemeine Regel ist, da möglicherweise nicht alle Teile Wandstärken an den in der Tabelle angegebenen oberen und unteren Enden haben.

| HARZ | ZOLL |

|---|---|

| ABS | 0,045 - 0,140 |

| Acetal | 0,030 - 0,120 |

| Acryl | 0,025 - 0,500 |

| Flüssigkristallpolymer | 0,030 - 0,120 |

| Langfaserverstärkte Kunststoffe | 0,075 - 1,000 |

| Nylon | 0,030 - 0,115 |

| Polycarbonat | 0,040 - 0,150 |

| Polyester | 0,025 - 0,125 |

| Polyethylen | 0,030 - 0,200 |

| Polypropylensulfid | 0,020 - 0,180 |

| Polypropylen | 0,025 - 0,150 |

| Polystyrol | 0,035 - 0,150 |

| Polyurethan | 0,080 - 0,750 |

Entformung und Radien nicht implementieren

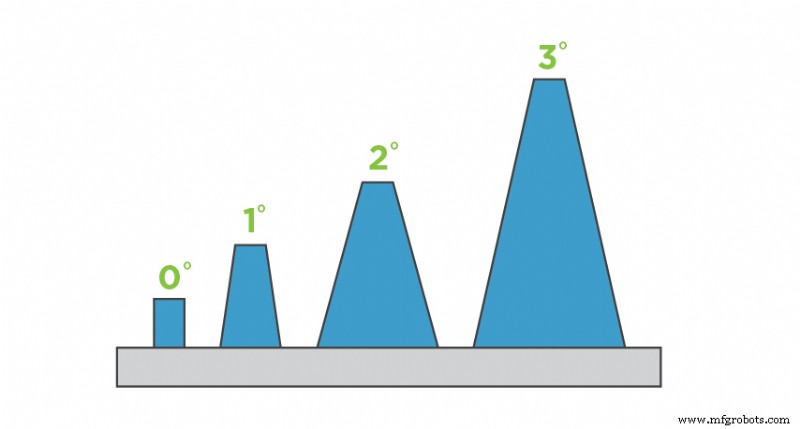

Formschräge und Radien sind für ein richtig gestaltetes Spritzgussteil von entscheidender Bedeutung. Formschräge hilft, ein Teil aus einer Form zu lösen, mit weniger Zug auf der Oberfläche des Teils, da das Material auf den Formkern schrumpft. Ein begrenzter Luftzug erfordert einen übermäßigen Druck auf das Auswurfsystem. Das kann Teile und möglicherweise die Form beschädigen. Eine gute Faustregel lautet, 1 Grad Verjüngung pro 1 Zoll (25,4 mm) Hohlraumtiefe anzuwenden, aber das kann je nach ausgewähltem Material und den Möglichkeiten der Form immer noch nicht ausreichen. Wenden Sie sich immer an unser Designteam, um sicherzustellen, dass der Entwurf, den Sie für Ihr Teil planen, ausreichend ist.

Formschräge hilft, ein Teil aus einer Form zu lösen. Hier sind verschiedene Verzugsgrade dargestellt.

Scharfe Ecken haben eine hohe Spannungskonzentration und ein plastisches Fließen wird behindert. Im Gegensatz dazu weisen abgerundete Ecken reduzierte Spannungskonzentrationen auf und das plastische Fließen wird verbessert.

Radien hingegen sind beim Spritzgießen nicht unbedingt erforderlich, sollten aber auf Ihr Teil angewendet werden – das Eliminieren scharfer Ecken an Ihrem Teil verbessert sowohl den Materialfluss als auch das Teil Integrität. Das den Formhohlraum füllende Harz fließt besser um abgerundete Ecken herum. Kunstharz möchte den Weg des geringsten Widerstands gehen, um die Belastung von Material und Form zu minimieren. Das Einbauen von Radien unterstützt auch den Teileauswurf und verringert die Wahrscheinlichkeit, dass sich das Teil verzieht oder bricht, wenn es aus der Form entfernt wird.

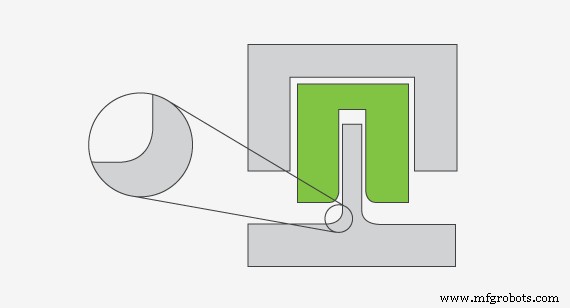

Deep-Rib-Ansatz:Box mit Wänden als Reibungen. Höhere Kosten für die Bearbeitung und Politur der Kavität. Core-Cavity-Ansatz:Box, die durch die Core-Cavity-Methode entworfen wurde. Kann Features mit größerem, schnellerem Cutter erreichen. Einfacher und schneller zu polieren.

Deep-Rib-Ansatz:Box mit Wänden als Reibungen. Höhere Kosten für die Bearbeitung und Politur der Kavität. Core-Cavity-Ansatz:Box, die durch die Core-Cavity-Methode entworfen wurde. Kann Features mit größerem, schnellerem Cutter erreichen. Einfacher und schneller zu polieren. Kein Auskernen oder Rippen

Der Kern und die Kavität werden oft als A- und B-Seite (obere und untere Hälfte) einer Form bezeichnet. Ein Kern-Hohlraum-Ansatz für das Teiledesign kann Herstellungszeit und Geld sparen und die Gesamtoptik des Teils verbessern. Diese Entwurfstechnik erfordert, dass die Außen- und Innenwände so entworfen werden, dass sie parallel zueinander sind. Dieses Verfahren sorgt für eine konstante Wandstärke, bewahrt die Integrität des Teils, verbessert die Festigkeit und Formbarkeit und senkt die Gesamtherstellungskosten.

Gefahren des 3D-Drucks

Viele 3D-Druckfehler sind herstellungsprozessspezifisch. Unsere additiven Prozesse unterscheiden sich voneinander und gehen mit einzigartigen Überlegungen einher. Hier sind drei Druckprobleme, die Sie vermeiden sollten.

Keine hochauflösende STL-Datei hochladen

In einigen Fällen erhalten wir STL-Dateien mit niedriger Auflösung, was zu groben Facetten führen kann (Oberflächen wie Edelsteine). Eine Datei mit niedriger Auflösung hindert uns zwar nicht an der Herstellung des Teils, kann aber seine Ästhetik beeinträchtigen. Bei den meisten CAD-Modellierungssoftware können Sie die Auflösung in Ihren Exporteinstellungen anpassen. Wir empfehlen Ihnen sicherzustellen, dass Ihre STLs eine hohe Auflösung haben, aber nicht so groß sind, dass sie nicht hochgeladen oder manipuliert werden können, etwa 100 MB oder weniger. Eine andere Möglichkeit besteht darin, eine STP/STEP-Datei einzureichen, die wir auf unserer Seite in STL konvertieren können.

Neben STL-Dateien akzeptieren wir native SolidWorks- (.sldprt) oder ProE- (.prt) Dateien sowie solide 3D-CAD-Modelle aus anderen CAD-Systemen, die in IGES (.igs), STEP (.stp), ACIS (.sat) oder Parasolid-Format (.x_t oder .x_b).

Schrumpfung nicht umgehen mit SLS und MJF

Eine unterschiedliche Schrumpfung kann auftreten, wenn ein Teil eine ungleichmäßige Materialverteilung aufweist. Wenn eine Seite eines Teils im Vergleich zum Rest viel dicker ist, kühlt es unterschiedlich schnell ab. Die dickeren Teile kühlen langsamer ab als dünne Stellen, was zu Schrumpfung führen kann. Wenn ein dickes Feature auf dem Teil erforderlich ist, empfehlen wir, das Feature auf eine Hülle von etwa 0,100 Zoll (2,54 mm) bis 0,125 Zoll (3,175 mm) auszuhöhlen. Passen Sie nach Möglichkeit die Gesamtdicke Ihres Teils an die Schalendicke des großen Features an.

Seien Sie beim Entwerfen für DMLS vorsichtig mit Überhängen – abrupten Änderungen in der Geometrie eines Teils. Wie in diesem Beispiel zu sehen ist, entsteht ein Überhang, wenn die nächste Schicht größer als die vorherige Schicht ist.

Seien Sie beim Entwerfen für DMLS vorsichtig mit Überhängen – abrupten Änderungen in der Geometrie eines Teils. Wie in diesem Beispiel zu sehen ist, entsteht ein Überhang, wenn die nächste Schicht größer als die vorherige Schicht ist. Große Überhänge in 3D-gedruckten Metallteilen nicht vermeiden

Im Gegensatz zu selbsttragenden Winkeln, die einem Teildesign eine sanfte Neigung verleihen, sind Überhänge abrupte Änderungen in der Geometrie eines Teils. Der DMLS/Metall-3D-Druck ist in der Unterstützung von Überhängen im Vergleich zu anderen 3D-Drucktechnologien wie Stereolithographie und selektivem Lasersintern ziemlich eingeschränkt. Beim Entwerfen von Überhängen ist es ratsam, die Grenzen nicht zu überschreiten, da große Überhänge zu einer Verringerung der Details eines Teils und schlimmer noch zum Absturz des gesamten Builds führen können. Sehen Sie sich diesen Designtipp zu 3D-gedruckten Metallteilen an, der weitere Anleitungen dazu bietet, wie DMLS komplexe, langlebige und leichte Metallteile erstellen kann.

CNC-Bearbeitungsfehler

Features nicht vermeiden, die unnötige Bearbeitung erfordern

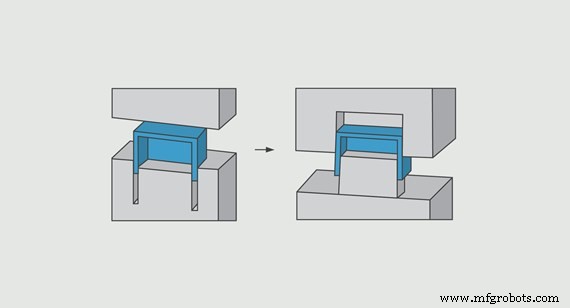

Ein häufiger Fehler ist das Entwerfen eines Teils mit Bereichen, die nicht maschinell geschnitten werden müssen. Eine solche unnötige Bearbeitung verlängert die Laufzeit Ihres Teils – eine Laufzeit, die ein wichtiger Faktor für Ihre endgültigen Produktionskosten ist. Betrachten Sie dieses Beispiel, bei dem das Design eine kritische kreisförmige Geometrie vorgibt, die für die Anwendung des Teils erforderlich ist (siehe linke Abbildung im Bild rechts). Es erfordert die Bearbeitung der quadratischen Löcher/Merkmale in der Mitte und das anschließende Wegschneiden des umgebenden Materials, um das fertige Teil freizulegen. Dieser Ansatz fügt jedoch eine beträchtliche Laufzeit hinzu, um das verbleibende Material maschinell zu entfernen.

Bei einem einfacheren Design (siehe rechte Abbildung rechts) schneidet die Maschine das Teil einfach aus dem Block, wodurch die Notwendigkeit einer zusätzlichen, verschwenderischen Bearbeitung von überschüssigem Material vollständig entfällt. Die Designänderung in diesem Beispiel verkürzt die Maschinenzeit fast um die Hälfte. Halten Sie Ihr Design einfach, um zusätzliche Laufzeiten, sinnlose Bearbeitung und zusätzliche Kosten zu vermeiden.

Integration hoher, dünner Wände in Ihr Design

Schneidwerkzeuge, die in CNC-Maschinen verwendet werden, biegen oder biegen sich bei Bearbeitungskräften leicht, ebenso wie das zu schneidende Material. Dies kann zu Problemen wie einer unerwünschten welligen Oberfläche und Schwierigkeiten beim Einhalten von Teiletoleranzen führen. Außerdem könnte die Wand abplatzen, sich verbiegen oder brechen. Je höher Ihre Wand ist – unser Maximum beträgt 51 mm (2 Zoll) – desto dicker muss sie möglicherweise sein, um die Steifigkeit des Materials zu erhöhen. Eine gute Faustregel für Wände ist ein Verhältnis von Breite zu Höhe von 3:1. Wenn Sie einer Wand etwas Formschräge hinzufügen, damit sie sich verjüngt, anstatt vertikal zu stehen, könnte dies die Bearbeitung erleichtern und weniger Materialreste hinterlassen.

Hinzufügen von kleinem oder erhabenem Text

Ihre Komponenten erfordern möglicherweise eine gefräste Teilenummer, Beschreibungen oder ein Firmenlogo. Das Hinzufügen von Text erhöht auch die Kosten. Und je kleiner der Text, desto höher die Kosten. Das liegt daran, dass die sehr kleinen Schaftfräser, die den Text schneiden, mit einer relativ langsameren Geschwindigkeit arbeiten, was die Laufzeit Ihrerseits und damit Ihre Endkosten erhöht. Auf der anderen Seite geht das Schneiden von größerem Text deutlich schneller, wenn Ihr Teil dies aufnehmen kann, was Ihre Kosten senkt. Profi-Tipp:Entscheiden Sie sich nach Möglichkeit für vertieften statt erhabenen Text.

Blechprobleme

Elemente zu nahe an Biegelinien platzieren

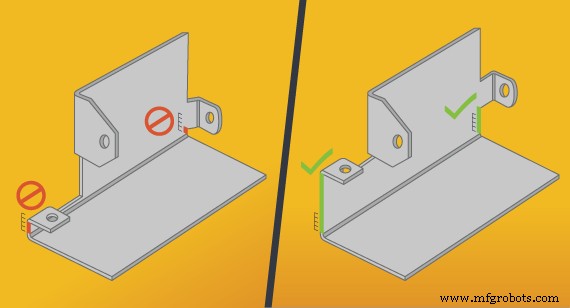

Achten Sie darauf, wo Sie Löcher, Laschen und andere Merkmale platzieren, und vergewissern Sie sich, dass sie nicht vorhanden sind nicht zu nah an einer Biegung platziert, wie in diesem Beispiel zu sehen.

Achten Sie darauf, wo Sie Löcher, Laschen und andere Merkmale platzieren, und vergewissern Sie sich, dass sie nicht vorhanden sind nicht zu nah an einer Biegung platziert, wie in diesem Beispiel zu sehen. Eine schnelle Möglichkeit, während der Herstellung Schwierigkeiten zu schaffen, besteht darin, Löcher, Laschen oder andere Merkmale zu nahe an einer Biegung zu platzieren. Also, wie nah können Sie herankommen? Befolgen Sie einfach die 4T-Regel. Halten Sie alle Merkmale mindestens 4x Materialstärke von Biegelinien entfernt. Wenn Ihr Design uns also vorschreibt, 0,050 Zoll (1,27 mm) Kupfer zu verwenden, geben Sie Ihrem Feature mindestens 0,200 Zoll (5,08 mm) Freiraum. Wenn Sie dies nicht tun, verformt sich das Teil in der Abkantpresse unangenehm, und das will niemand.

Entwerfen senkrechter Blechecken

Wenn Sie Blech in einer Abkantpresse biegen, bildet es keinen perfekten 90-Grad-Winkel. Da das Werkzeug eine abgerundete Spitze hat, fügt es der Biegung stattdessen einen Radius hinzu. Wenn Sie die Länge dieses gebogenen Bereichs messen und durch zwei teilen, erhalten Sie den Biegeradius, eine Zahl, die durch das Werkzeug definiert wird, das ihn hergestellt hat.

Der häufigste interne Biegeradius (und unser Standard) beträgt 0,030 Zoll (0,762 mm). Eine wichtige Überlegung ist, dass der externe Biegeradius – der auf der Matrizenseite des Werkzeugsatzes der Abkantpresse gebildet wird – gleich der Materialstärke plus dem inneren Biegeradius ist. Einige Designer mögen es ausgefallen und erstellen unterschiedliche Radien für jede Biegung in einem Teil, aber wenn die Kostensenkung im Vordergrund steht, entscheiden Sie sich dafür, denselben Radius für alle Biegungen zu verwenden.

Hardwarespezifikationen nicht enthalten

Denken Sie immer daran, Ihrem Hersteller mitzuteilen, welche Art von Hardware Sie verwenden möchten, indem Sie die Details in Ihre Montageinformationen auf oberster Ebene aufnehmen. Angenommen, Sie möchten eine selbsteinpressende Mutter hinzufügen. Stellen Sie sicher, dass Sie dies in Ihrer Designdatei angeben, um sicherzustellen, dass Sie das gewünschte Bauteil an der Stelle platzieren, an der Sie es erwarten. Beachten Sie diese 12 „Was Sie nicht tun sollten“-Tipps ist ein guter Ausgangspunkt, aber wenn Sie mit dem Herstellungsprozess beginnen, arbeiten Sie mit unseren talentierten Anwendungsingenieuren zusammen, um Sie bei der Teilekonstruktion zu beraten. Sie sind bei jedem Schritt des Weges da, um sicherzustellen, dass Ihre Teile fehlerlos werden, egal welchen Herstellungsprozess Sie wählen.

Industrietechnik

- 5 Dinge, auf die wir in der Fertigung bis 2025 verzichten können

- PSA ist hier, um zu bleiben, und das ist keine schlechte Sache

- Die Räder des Chassis drehen sich und drehen sich … nicht

- Wann ist eine Reparatur keine Reparatur?

- Autsch! 5 Tipps zur Vermeidung von Rohrbelastungen

- Leiterplatten in Flugzeugen

- Vermeiden von Workarounds für die Werkzeughaltung

- Künstliche Intelligenz ist keine App; Es ist eine Methodik

- 3 Dinge zur Verbesserung der Arbeitssicherheit

- Mein Kühlmittel ist schlecht, was nun?