Nun, das passte nicht zusammen:Ein Leitfaden für passende technische Teile

Die Herstellung von zusammenpassenden Teilen ist wirklich eines der wichtigsten Ergebnisse einer Full-Service-Produktentwicklungsberatung. Natürlich wollen die Leute, dass es gut aussieht und alle behördlichen Vorgaben erfüllt, aber es muss absolut gut zusammengebaut werden und zusammenpassen können.

Oftmals gehen die Dinge zuerst schief, wenn nicht entschieden wird, wie die Teiletrennungen und Trennlinien sein werden, wo die kritischen oder kontrollierenden Anpassungen oder Anpassungsmerkmale erforderlich sind und eine angemessene Toleranzanalyse durchgeführt wird, um die bevorstehende Herausforderung zu verstehen. Bei all der Aufregung um die Produktentwicklung können diese wichtigen Ausstattungsdetails nicht übersehen werden, sind es aber oft.

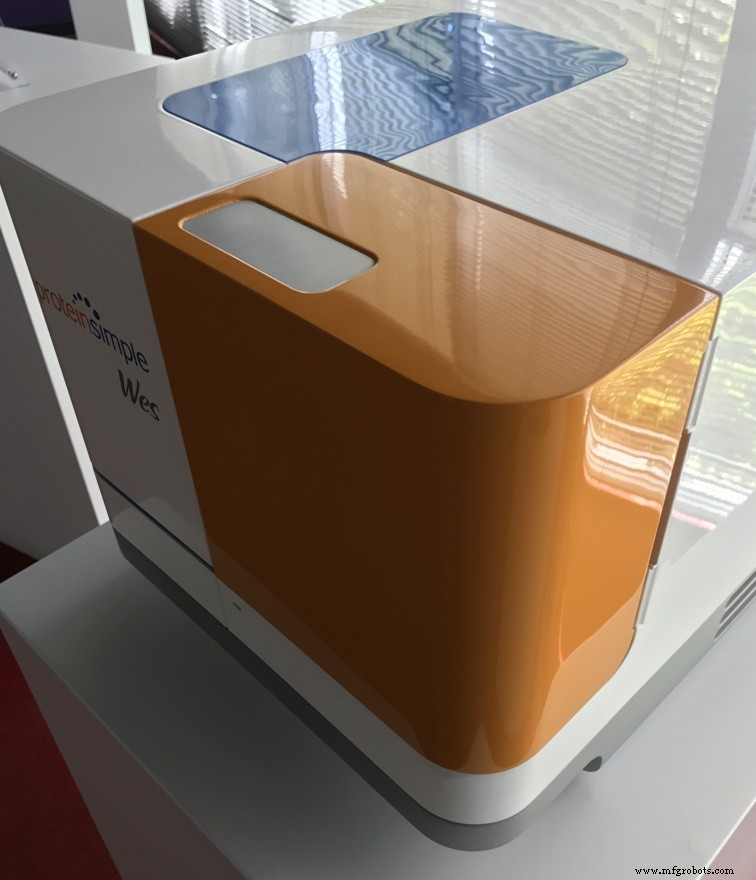

Bruchkanten von Teilen sind eigentlich ein wichtiges Designmerkmal, das das Aussehen eines Produkts verbessern kann, aber sie können ihm auch schaden, wenn sie übertrieben oder unnötig aufwendig sind. Dinge, die zu beachten sind, die Trennlinien vorantreiben, können hinter den Kulissen des Produkts von außen liegen, können von Farb- und Texturbrüchen in der Außenhaut getrieben werden oder sogar verwendet werden, um Interaktionszonen zu kommunizieren.

Fertigungsentscheidungen können manchmal auch Teileliniendetails beeinflussen. Formteile sind kostengünstiger herzustellen, wenn der Metallkern des Werkzeugs, der Teil des Werkzeugs, der das Innere des Kunststoffteils bildet, ohne zusätzliche seitliche Eingriffe, Schieber oder Heber im Inneren des Kunststoffteils gerade herausgezogen werden kann Werkzeug. Auch Teilnähte in der Mitte von primären Sichtflächen oder Kontaktstellen zum Nutzer sind meist unerwünscht. Elegante Lösungen entstehen in der Regel, wenn das gesamte Produktentwicklungsteam (Designer, Ingenieure und Hersteller) zusammenkommt und frühzeitig die Teiletrennung bespricht.

Denken Sie außerdem daran, dass Spritzgussteile, insbesondere wenn sie größer werden, dazu neigen, nach dem Einspritzzyklus zu schrumpfen und sich zu verziehen, so dass zwei zusammenkommende Teile dies nur verbinden. Wenn die Teile starr sind, sind Rippen und Überlappungen an den Treffpunkten schwieriger, die beiden Teile in Ausrichtung zu bringen. Je länger oder komplexer die Naht ist, an der sich die beiden Teile treffen, oder je enger sie zusammenpassen sollen, desto komplizierter wird es, was es schwierig macht, wiederholbare, qualitativ hochwertige Produkte zu liefern, und zwar bevor ein drittes Teil hinzugefügt wird zur Kreuzung. Ja, eine genaue Überprüfung der einzelnen Teilegeometrien und ein gutes Werkzeugdesign mit Moldflow-Analyse können dazu beitragen, die Verzerrung der Teile zu mindern, aber nicht zu beseitigen. Egal wie gut die Teile in der virtuellen Welt zusammenkommen, die reale Welt wird andere Herausforderungen mit sich bringen, und normalerweise einige, die nicht erwartet werden.

Hier ist es entscheidend, zu entscheiden, wo kritische Anpassungen wirklich erforderlich sind, und zu entscheiden, ob man den Weg der unnötigen Komplexität ohne Wert beschreitet. Oftmals können eine Laibung (geplante und kontrollierte Lücke) zwischen zwei Teilen oder eine Überlappung der Oberflächen von zwei Teilen oder lokalisierte Positionierungsrippen und einfachere Teil-zu-Teil-Grenzen einen großen Beitrag zu einem guten Aussehen, geringeren Kosten und kürzerer Zeit leisten für das neue Produkt zu vermarkten. Wenn für das Aussehen wirklich eine Nullfuge oder ein Line-to-Line-Fitting erforderlich ist, sollte sich das Team den zusätzlichen Herausforderungen im Vorfeld stellen Vorrichtung für die Formkontrolle nach dem Formen, und die allgemeine zusätzliche Erhöhung der Teilekosten hat sich auf das Endergebnis ausgewirkt.

All diese Herausforderungen können möglicherweise nicht vollständig verstanden werden, wenn nicht frühzeitig eine Due Diligence in Bezug auf den Toleranzstapel durchgeführt wird. Alle Teile haben einen Bereich, innerhalb dessen ihre Größe variiert, und das Zusammenbauen von Teilen auf Teilen summiert die Abweichungen, manchmal versetzt sie sich gegenseitig und manchmal verschlimmert sich die Sache. Darüber hinaus sollte es nicht enden, nur Ergebnisse von Toleranzstudien zu finden, die nur zeigen, wie schlimm die Dinge variieren können. Es sollte eine gründliche Überprüfung und Überlegungen angestellt werden, wo eine Fehlausrichtung entworfen oder mit den Herstellungsoptionen weniger problematisch gemacht werden könnte. Wir stellen fest, dass viele neue oder etablierte Unternehmen keine gründlichen Toleranzstudien ihrer Designs durchgeführt haben und sich fragen, warum sie solche Produktionsschwankungen haben. Die richtige Berücksichtigung der Form und Position von Teilemerkmalen, geschweige denn die Berücksichtigung vernünftiger Erwartungen an die Herstellung von Teilemerkmalen, sind für Produkte mit gleichbleibender Qualität erforderlich. In vielen Fällen ist die bloße Anzahl von Teilen, von denen erwartet wird, dass sie zusammenwirken, um eine gewisse Ausrichtung oder ein fertiges Aussehen zu erzielen, wie sie von einem noch nie gesehenen Systemingenieur oder Marketingmitarbeiter zugewiesen werden, eklatant unrealistisch, und in einigen Fällen gibt es immer noch eine unnötige Diskussion darüber, einfach mehr auszugeben Geld, um die Teile mit höheren Toleranzen zu machen. Dies ist nicht erforderlich, wenn einige der zum Toleranzstapel beitragenden Teile aus dem Auftrieb der zusammenpassenden Teile entfernt werden können. Wenn Schlüsselrahmenarbeit oder andere Montagestrategien verwendet werden können, um die Passung von Teil zu Teil besser auszurichten. Der Designprozess kann etwas mehr Zeit in Anspruch nehmen, aber dies ist nichts im Vergleich zu den Kopfschmerzen durch inkonsistente Ergebnisse während der anfänglichen Produktion und den Verzögerungen, die mit dem Versuch verbunden sind, Probleme in den späten Phasen der Entwicklung zu beheben.

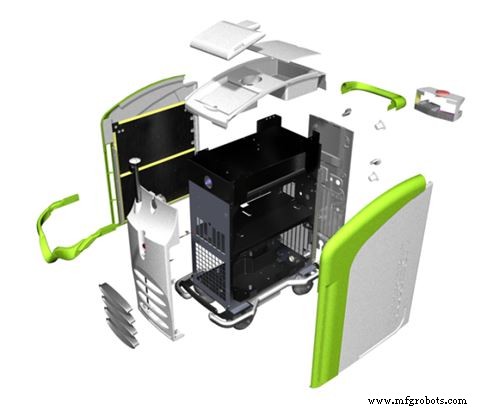

Sobald eine einfachere Reihe von Konstruktionsmerkmalen und toleranzkontrollierten Interaktionen vorhanden sind, die Anpassung der Gehäuseteile, sei es Teil an Teil, Montagemerkmale an Hilfsrahmen oder eine Montagestrategie, die wichtige Einbauorte betont, wird es immer noch wichtig sein bei Bedarf geeignete Abstände und Kontaktpunkte der Schlüsselteile zu den Befestigungsflächen eingeplant zu haben, um die Positionierung sicherzustellen. Dies ist manchmal ein bisschen wie ein 3D-Puzzle, aber es ist wichtig, sich daran zu erinnern, dass bei jeder Linie-zu-Linie-Passung eine andere Linie-zu-Linie-Passung damit kämpfen oder das Teil aus der Position bringen kann, und dies kann nur passieren, wenn das Teil in Ordnung ist auf der großen oder kleinen Seite seines Toleranzbereichs. Eine Strategie zu haben, bei der die Teile mit wichtigen Berührungspunkten und harten Halterungen zusammenkommen, ist der Schlüssel, und oft können diese sozusagen hinter den Kulissen liegen und eine leichte, aber konsistente Teilbruchnaht, Überlappung oder Enthüllung sichtbar lassen.

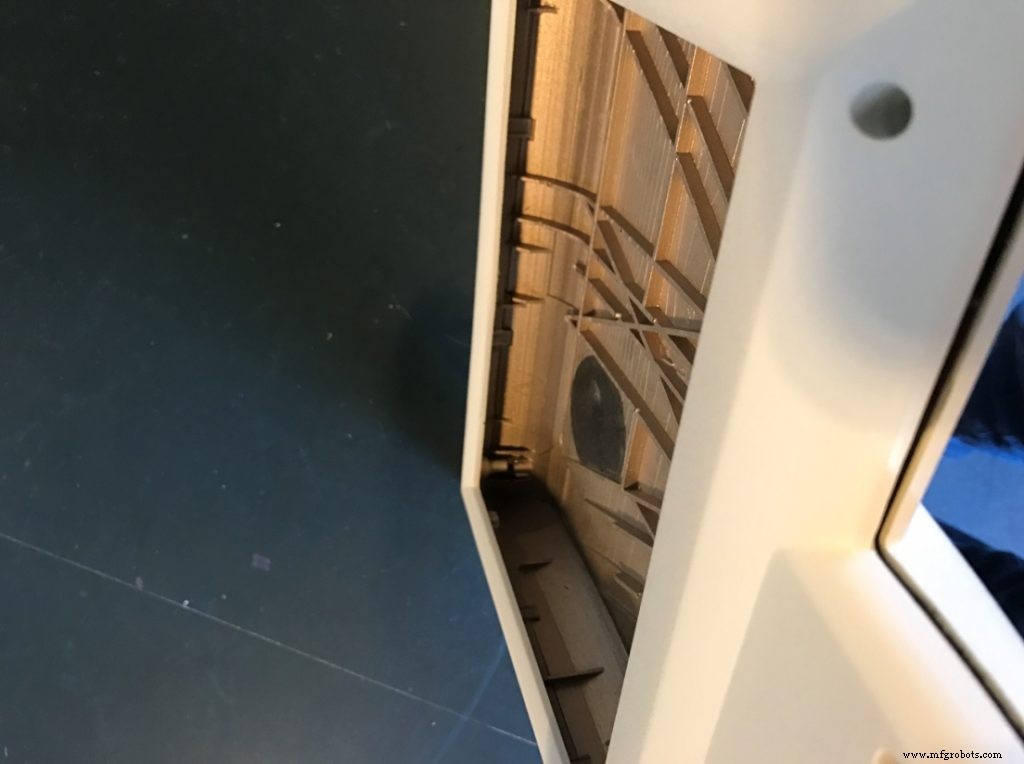

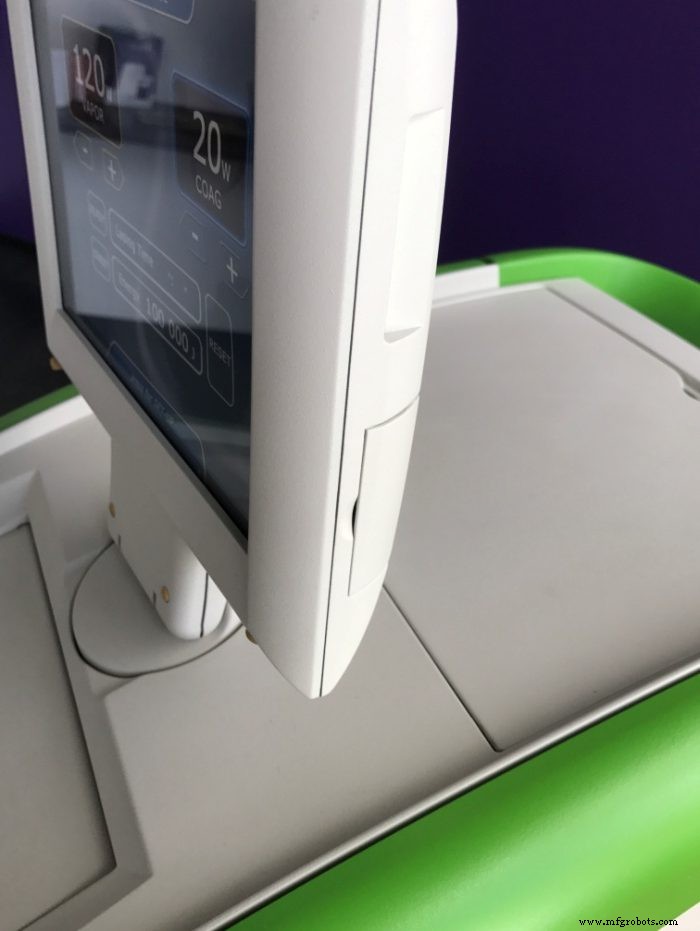

Dieses kundenspezifische Touchscreen-Gehäuse musste eine glatte Oberfläche haben und strukturell solide sein, um während der Verbindung stabil zu sein. Außerdem musste es flüssigkeitsdicht sein. Die spritzgegossenen Außengehäuse beruhten auf mehreren ineinandergreifenden Rippen, Druckknöpfen und Überlappungen, wie im rechten Bild beim Blick in ein Gehäuse zu sehen ist. Diese Merkmale hielten die Seiten und Kanten ausgerichtet und trugen dazu bei, dass das Außengehäuse beim Zusammenbau steifer war.

Bei langen Nähten wird es immer noch mögliche Herausforderungen bei der Verwindung von Spritzgussteilen geben, aber leichte, geplante Oberflächeneinbrüche, Lücken und Kantenrundungen an Teilen können diese verbleibenden Unvollkommenheiten sogar bei Baugruppen verbergen, die scheinbar durchgehende Oberflächen mit nur leichten Brüchen zwischen den Teilen haben. Sie können ein Produkt mit Dutzenden von richtig konstruierten Passverbindungen herstellen, aber Ihr Konstruktionsteam wird sich nur an die Überschneidung von Teil zu Teil erinnern, die bei der ersten Montage nicht ausgerichtet ist.

Sobald Ihre Designstrategie mit Ihrem Entwicklungsteam festgelegt und die Details durchgearbeitet wurden, ist Ihr Prototypenbau Ihre Chance, die richtige Passform und einfache Montage in der realen Welt zu bestätigen. Erwarten Sie, von Ihrem Prototyp zu lernen, da ein Teil 1000 Bilder wert ist, aber Sie müssen Ihre eingehenden Prototypteile überprüfen, um sicherzustellen, dass sie tatsächlich den Spezifikationen Ihres Designs entsprechen. Und überprüfen Sie Ihre Teile nicht nur dort, wo Sie ein Problem finden, während Sie nach der Ursache suchen, sondern überprüfen Sie sie an jedem kritischen Merkmalsbereich, da Sie nicht möchten, dass ein Teil außerhalb der Spezifikation liegt, um zu bestätigen, dass das Design gut zusammenpasst, nur um in der Produktion festzustellen, dass Wenn das Teil richtig nach Spezifikation hergestellt wird, passt es nicht. Ihr Prototyp sollte untersucht werden, um sicherzustellen, dass Ihre Montagestrategie, Lokalisierungsmerkmale und Toleranzbereich wiederholt qualitativ hochwertige Baugruppen produzieren, während Sie in die Produktion gehen. Es ist auch eine Gelegenheit zum „Betreten“, um Merkmale und Halterungen zu lokalisieren, um die gewünschte Anpassung an angrenzende Teile zu erreichen. Wir produzieren manchmal absichtlich wichtige Ortungsmerkmale in einem Prototyp, die etwas größer sind, damit Material leicht entfernt werden kann, um die beste Merkmalsgröße für die Anpassung zu ermitteln. Für Produktionsformteile gilt natürlich das Gegenteil, da eine geringfügige Unterdimensionierung eines wichtigen Passungsmerkmals es dem Werkzeughersteller ermöglicht, Material aus dem Metallwerkzeug zu entfernen und die Größe des Kunststoffteils zu erhöhen, um die Passform zu optimieren. Dies wird als „stahlsicher“ bezeichnet, da das Entfernen von Material von einem Umformwerkzeug viel einfacher und kostengünstiger ist als das Hinzufügen von Material. Dieser Ansatz muss jedoch während der Entwicklung mit Ihrem Werkzeughersteller und Gießer besprochen werden, damit sie verstehen, was das gewünschte Ergebnis des Kunststoffteils ist.

In allen Fällen sollte die frühzeitige Einbeziehung des gesamten Teams dazu beitragen, Entscheidungen in Bezug auf Ausstattung, Qualität, Design und das Erreichen von Kostenzielen zu treffen und gleichzeitig Zeitverluste bei der Markteinführung des neuen Produkts in der Entwicklung zu vermeiden. Clevere Designansätze können Unregelmäßigkeiten bei der Teileverbindung und Fehlanpassungen in Verbindungen verbergen, während eine einfache Einzelteilgeometrie und Maßkontrolle beibehalten werden und die Herstellungskosten gesenkt werden, wenn die Baugruppe von Anfang an berücksichtigt und der Gesamtwert des Designs für den Kunden bewertet wird.

Herstellungsprozess

- Bauanleitung für tragbaren Raspberry Pi (Retropie Handheld) Teil 1

- 5-Achsen ... es ist einfach nicht so beängstigend

- Maßgenauigkeit von 3D-gedruckten Teilen

- Der vollständige Leitfaden für bearbeitete Teile

- Großserienfertigung von Teilen

- Ein definitiver Leitfaden für die Lights-Out-Fertigung

- Ein Leitfaden zur Wartung und Ersatzteilen von Skiliften

- Ein Einkaufsleitfaden zum Kauf von Industrieteilen

- Ihr Leitfaden zu Teilen für Industriebremsen

- Ein Leitfaden für Einsteiger in die Automatisierung