Kanaldeckel

Hintergrund

Der Untergrund einer Großstadt wimmelt von unterirdischen Versorgungseinrichtungen:Abwasserkanäle, Regenabflüsse, Dampftunnel und Versorgungskorridore. Zu diesen unterirdischen Kanälen werden in regelmäßigen Abständen Zugangswege, sogenannte Mannlöcher, ausgehoben, damit Wartungspersonal sie erreichen kann. Schächte sind erforderlich, damit Menschen die unterirdischen Versorgungsleitungen reinigen, inspizieren oder reparieren können. Schächte können im dritten New Yorker Wasserversorgungstunnel ziemlich flach oder bis zu 70 Stockwerke tief sein. Schachtabdeckungen sind die in Straßen und Gehwegen eingelassenen runden Eisenplatten, die Passanten davor bewahren, in Schächte zu fallen.

Schachtabdeckungen müssen einen Durchmesser von mindestens 22 Zoll (56 cm) haben, können jedoch einen Durchmesser von bis zu 60 Zoll (1,5 m) haben. Die durchschnittliche Abdeckung wiegt zwischen 250 und 300 lb (113-136 kg). Es ist wichtig, dass die Kanalschachtabdeckungen schwer sind, da die Kanalisation Methangas produzieren kann, das leichte Abdeckungen aus dem Weg schieben und schädliche Gase auf die Straße lassen könnte.

Verlauf

Als die Menschen begannen, in Städten zu leben, wurde das Problem des Umgangs mit menschlichem Abfall zum Thema. Die ersten Städte wurden entlang großer Flüsse gebaut, die als offene Abwasserkanäle dienten. Dies war aufgrund der periodischen Seuchen, die aus zu viel menschlichem Abfall in engem Kontakt mit Menschen resultierten, kaum zufriedenstellend. Römische Bauingenieure lösten dieses Problem mit der Erfindung des unterirdischen Abwasserkanals. Die von Hand gegrabenen und mit Ziegeln ausgekleideten römischen Abwasserkanäle sammelten den Abfall einer Stadt und deponierten ihn weit flussabwärts. Die Römer bauten Zugangswege zu diesen Abwasserkanälen, um eine regelmäßige Reinigung zu ermöglichen. Die steinernen Kanaldeckel, die diese Zugangswege bedeckten, sind noch in der alten römischen Stadt Jerash in Jordanien zu sehen.

Es sollte eine ganze Weile dauern, bis die moderne Zivilisation das Niveau der Römer erreichte. Der Bau des Chicagoer Abwassersystems begann im Jahr 1856. In New York City wurden bis 1870 nur 320 km Abwasserleitung verlegt, verglichen mit 10.000 km heute. Die ersten Schächte mit Deckel wurden vermutlich Anfang des 19. Jahrhunderts nicht für Kanalisation, sondern für Wasser- oder Stadtgasleitungen gebaut. Von den Abdeckungen dieser Schächte ist bis heute nicht bekannt.

Rohstoffe

Schachtabdeckungen sind aus Gusseisen. Gusseisen bedeutet, dass das Eisen geschmolzen und dann in eine Form gegossen oder gegossen wird. Typische Schachtdeckel werden aus Grauguss gegossen. Sphäroguss wird wegen seiner höheren Festigkeit für spezielle Schachtabdeckungen verwendet, wie sie in der Nähe von Flugzeugterminals zu finden sind. Grauguss besteht aus dem Element Eisen und den Legierungselementen Kohlenstoff und Silizium. Die Legierungsmittel, hauptsächlich Kohlenstoff, verleihen Gusseisen seine Festigkeit und Haltbarkeit. Sphäroguss wird durch Zugabe von Mangan zum geschmolzenen Eisen hergestellt. Das Mangan bewirkt, dass der Kohlenstoff im Eisen Knollen statt Flocken bildet, was duktilem Gusseisen seine höhere Festigkeit und Formbarkeit verleiht.

Der andere Rohstoff, der neben Eisen für die Herstellung von Schachtabdeckungen benötigt wird, ist grüner Sand, bei dem es sich um Sand handelt, der mit Ton verbunden ist. Aus dem Grünsand werden die Formen hergestellt, in die das flüssige Eisen gegossen wird. Die Sandmischung besteht aus etwa 90 % Quarzsand, 4–10 % Ton, 2–10 % organischen Stoffen (z. B. Kohle) und 2–5 % Wasser. Der Sand ist nicht grün gefärbt. Grün weist darauf hin, dass es während des Gießvorgangs nass bleiben darf.

Design

Jeder Schachtdeckel, vom einfachsten bis zum kunstvollsten, wird zunächst in Holz oder Aluminium modelliert. Das Modell wird verwendet, um die Form herzustellen, in die das geschmolzene Gusseisen gegossen wird. Die Gestaltungen, die für die Oberfläche der Schächte erstellt wurden, sind so vielfältig wie die erfahrenen Handwerker, die sie erstellt haben. Alle Schachtabdeckungen sind rund, da ein runder Gegenstand nicht in ein rundes Loch gleichen Durchmessers fallen kann. Dies ist wichtig, da das Gewicht des Schachtes einen darunter stehenden Arbeiter leicht töten könnte. Auch runde Schachtdeckel sind auf der Oberfläche leichter zu bewegen, da sie gerollt werden können. Es gibt rechteckige Verteilerkastenabdeckungen, die jedoch nicht über Mannlöchern installiert werden.

Der Herstellungsprozess

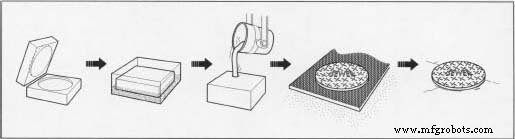

Prozess

Alle Gussteile, einschließlich Kanaldeckel, werden in großen Fabriken, sogenannten Gießereien, hergestellt. Stahlschrott kommt in die Gießerei, wird geschmolzen und legiert und verlässt es als Eisenguss. Gusseisen ist überall. Ein typisches Haus in den Vereinigten Staaten enthält etwa 2.000 lb (900 kg) Eisengussteile, meist als Rohre und Formstücke, aber auch in Öfen und Klimaanlagen. Der Gießprozess besteht aus fünf Schritten, Modellherstellung, Formvorbereitung, Schmelzen/Gießen sowie Abkühlen und Finishing.

Musterherstellung

- 1 Schachtmuster sind entweder aus Holz geschnitzt oder aus Aluminium gefräst. Aluminiummodelle werden wegen ihrer höheren Haltbarkeit für große Produktionsserien verwendet. Die Modelle sind so konstruiert, dass sie etwas größer sind als die fertige Schachtabdeckung, um beim Abkühlen der Gussteile ein Schrumpfen zu ermöglichen. Für jeden Schacht werden zwei Muster benötigt, eines für die obere Hälfte des Deckels und das andere für die untere Hälfte. Die obere Hälfte des Musters ist normalerweise mit einem dekorativen Muster versehen, obwohl sich das Muster in der Neuzeit meist auf ein einfaches Waffel-, Korbflecht- oder konzentrisches Kreismuster beschränkt. Vor 1950 konnten die Muster von Sternschnuppen bis hin zu Skylines der Stadt alles Mögliche sein. Die untere Hälfte der Form kann einfach flach sein oder kann in einem dreidimensionalen Spinnennetzmuster gestaltet sein, um eine viel größere Festigkeit bereitzustellen, ohne das Gewicht der Abdeckung in einem Maße zu erhöhen, das eine Bewegung der Abdeckung unpraktisch machen würde.

Formenvorbereitung

- 2 Die Sandformen werden hergestellt, indem die beiden Hälften des Schachtmodells in Kästen, sogenannte Küvetten, gelegt werden, sodass die Modelle den Boden der Kiste bilden. Der obere Kolben wird als Oberkasten bezeichnet, während der untere Kolben als Schlepper bezeichnet wird. Grüner Sand wird fest in die Küvetten gepackt, um die beiden Formen herzustellen. Die obere Form enthält Löcher (als Steigrohre oder Angüsse bekannt), in die das geschmolzene Eisen gegossen wird, und Entlüftungsöffnungen, durch die Gase aus der Form entweichen können. Bei einer Schachtabdeckung können diese Steig- und Entlüftungsöffnungen erstellt werden, indem einfach ein Stück Holz senkrecht in die Küvette gelegt und nach dem Einfüllen des Sandes in die Küvette entfernt wird. Die Steigleitung führt in der Regel nicht direkt in die Form. Die Steigleitung verbindet sich mit Kufen, horizontalen Kanälen an der "Trennlinie" (der Ebene, in der die beiden Hälften der Form verbunden sind). Durch die Verwendung von Angusskanälen kann das geschmolzene Metall an mehr als einer Stelle in die Form eingeführt werden, wodurch verhindert wird, dass sich beim endgültigen Guss Hohlräume bilden.

- 3 Sobald die Muster entfernt wurden, sind die Böden der Küvetten ein hohles Bild der oberen und unteren Hälfte des Schachtdeckels. Die untere und obere Hälfte der Form werden dann in einer "Schleppflasche", einem großen Metallrahmen, zusammengebaut.

- 4 Einige Gussteile werden mit Sand hergestellt, der mit einem chemischen Harz verbunden ist, das duroplastisch ist, was bedeutet, dass es erhitzt werden muss, um sich zu verfestigen. Dieses Verfahren hat einige Vorteile, da die Formen sehr schnell aufgebaut werden können und weniger Arbeit erfordern. Diese Arten von Formen sind ideal für die Automatisierung, wenn große Gussstückzahlen hergestellt werden sollen. Schachtdeckel werden jedoch meist nicht in den Mengen produziert, die eine Automatisierung rechtfertigen würden.

Schmelzen/Gießen

- 5 Kupolöfen, Lichtbogenöfen, Hallöfen, Induktionsöfen und Tiegelöfen werden üblicherweise zum Schmelzen des Stahlschrotts verwendet, den die meisten Gießereien zur Herstellung von Gusseisen verwenden. Der

Herstellung eines Schachtdeckels mit einer Sandform. Stahlschrott wird in den Ofen gegeben und bei etwa 2.700 °F (1.500 °C) geschmolzen.

Herstellung eines Schachtdeckels mit einer Sandform. Stahlschrott wird in den Ofen gegeben und bei etwa 2.700 °F (1.500 °C) geschmolzen. - 6 Alle erforderlichen Legierungsmetalle und Flussmittel werden dann dem geschmolzenen Eisen zugesetzt. Der Zweck des Flussmittels besteht darin, sich mit allen Verunreinigungen zu verbinden, wodurch ein Abfallprodukt namens "Schlacke" entsteht. Da die Schlacke leichter als Eisen ist, schwimmt sie oben in der Eisenschmelze und kann entfernt werden.

- 7 Das geschmolzene Eisen wird in einer großen Metallpfanne gesammelt. Um Spritzer mit flüssigem Eisen zu vermeiden, kippen Gießereiarbeiter die Pfanne aus der Ferne, sodass das Eisen durch die Steigleitung (oder den Anguss) in die Sandform fließt. Das Steigrohr ist so konzipiert, dass es zusätzliches geschmolzenes Eisen aufnehmen kann. Wenn das Gussstück abkühlt und schrumpft, füllt sich das überschüssige Metall in die Form. Da die Temperatur des geschmolzenen Eisens viel höher ist als die Selbstentzündungstemperatur der organischen Materialien im Grünsand, verbrennen die organischen Materialien und verbrauchen den gesamten in der Form vorhandenen Sauerstoff. Dadurch wird eine Oxidation des Schachtdeckels verhindert. Gießereiarbeiter achten darauf, dass die Abgase aus der Form austreten, um sicherzustellen, dass die Gase nicht in der Form eingeschlossen werden, wo sie Blasen im Gussstück verursachen könnten.

Kühlung

- 8 Es dauert ungefähr anderthalb Stunden, bis das Metall ausreichend abgekühlt ist, damit es aus der Form genommen werden kann. Die vollständige Abkühlung dauert etwa einen Tag.

- 9 In großen Gießereien werden die abgekühlten Guss- und Formteile auf einen Vibrationsrost gelegt und geschüttelt, bis der Sand vollständig abgeschüttelt ist. In einer kleinen Gießerei könnte derselbe Vorgang von einem Arbeiter mit einer Drahtbürste durchgeführt werden.

- 10 Der Umgang mit dem Altsand aus den W-Formen kann dem Gießereipersonal große Kopfschmerzen bereiten, da beim Gießen enorme Mengen anfallen können. Nach jedem Gebrauch wird der Sand in einem Zyklon sortiert, um den zu feinen Sand für die Wiederverwendung zu entfernen und die eventuell vorhandene Metallschlacke auszusieben.

Abschluss

- 11 Während die Endbearbeitung einen großen Teil des Gießprozesses für komplizierte Gussteile ausmachen kann, erfordern Schachtabdeckungen nicht viel Endbearbeitung. Zum größten Teil müssen lediglich die Angusskanäle, Anschnitte und Steigrohre (die Kanäle, in die die Eisenschmelze gegossen wurde, zu kleinen Stalagmiten auf den fertigen Schachtdeckeln) entfernt, die Oberfläche gestrahlt und anschließend die Lagerflächen bearbeitet werden Stellen Sie sicher, dass die Abdeckung flach in ihrem Rahmen liegt.

Qualitätskontrolle

Gusseisen wird normalerweise aus Stahlschrott hergestellt. Da die Rohstoffe nicht kontrolliert werden, müssen Gießereien das geschmolzene Metall vor der Verwendung sorgfältig analysieren, um sicherzustellen, dass es die richtigen Prozentsätze an Eisen, Kohlenstoff und Legierungsmetallen enthält. Nach dem Gießen müssen die Festigkeit und Duktilität des Gusseisens geprüft werden, um sicherzustellen, dass die aus Gusseisen hergestellten Schachtdeckel die vorgesehene Leistung erbringen. Festigkeit und Duktilität werden durch Gießen von Stabprüfkörpern aus dem gleichen Metall, das zum Gießen der Schachtabdeckungen verwendet wurde, bewertet. Die Stäbe werden in ein Tensiometer gelegt, das an ihren Enden zieht, bis sie entweder brechen oder sich über ihre Elastizitätsgrenze hinaus verlängern – die Elastizitätsgrenze ist der Punkt, an dem der Stab gezogen werden kann und immer noch seine ursprüngliche Form wiedererlangt, wenn die Spannung gelöst wird. Sphäroguss kann normalerweise zwischen 2 % und 10 % Dehnung aushalten, bevor es bricht. Grauguss ist spröde und bricht daher, bevor es sich wesentlich dehnt. Ingenieure, die Produkte aus Grauguss konstruieren, müssen immer bedenken, dass das Produkt aufgrund seiner Sprödigkeit bei Überlastung ohne Vorwarnung bricht. Da dies zu einer Katastrophe führen kann, weisen Gusseisenbauteile in der Regel deutlich höhere Sicherheitsfaktoren auf als duktile Gussbauteile.

Nebenprodukte/Abfälle

Gasförmige Emissionen wie Kohlenmonoxid, Schwefelwasserstoff, Schwefeldioxid, Lachgas und Benzol werden erzeugt, wenn das geschmolzene Eisen mit dem Grünsand in Kontakt kommt. In der Vergangenheit wurde Blei in einigen Formen oft als Bindemittel verwendet. Die Deponierung dieser gebrauchten Formen führte zu Problemen mit der Schwermetallverschmutzung. Harzgebundene Gussteile produzieren flüchtige organische Verbindungen, wenn sie gebacken werden, um sie auszuhärten.

Der größte Teil des Sandes im Grünsand kann in neuen Gussteilen recycelt werden. Ein gewisser Anteil des Sandes wird jedoch beim Gießen zu fein und muss entsorgt werden.

Die Zukunft

Es ist unwahrscheinlich, dass sich der Produktionsprozess für Schachtabdeckungen in Zukunft wesentlich ändern wird. Es ist auch nicht wahrscheinlich, dass alternative Materialien zur Herstellung von Schachtabdeckungen verwendet werden, da Gusseisen äußerst wirtschaftlich ist. Die spannende Perspektive für Schachtabdeckungen umfasst Computer Aided Design und Computer Aided Manufacturing (CAD-CAM). Mit CAD-CAM können Schachtdeckel-Designer komplizierte Muster erstellen, die mit automatischen Maschinen aus Kunststoffformen geschnitten werden können. Für einen hochbezahlten Handwerker wird es nicht nötig sein, Tage oder Wochen damit zu verbringen, besonders filigrane Modelle für spezielle Schachtabdeckungen herzustellen. Sobald das Design fertig ist, kann das Modell in wenigen Minuten geschnitten werden. Ein goldenes Zeitalter des Schachtdeckeldesigns könnte nahe sein. Statt langweiliger, zweckmäßiger Kreise können Kanaldeckel den Straßen und Gehwegen der Stadt wieder einen Hauch von Kunst verleihen.

Weitere Informationen

Bücher

Baumeister, Theodore et al. Marks Standardhandbuch für Maschinenbauingenieure. 8. Aufl. McGraw Hill Book Company, 1979.

Davis, J.R., Hrsg. ASM Spezialhandbuch, Gusseisen. ASM International, 1996.

Melnick, Mimi. Kanaldeckel. Cambridge:The MIT Press, 1994.

Samokhin, V.S., Hrsg. Design-Handbuch von Abwassersystemen. New York:Allerton Press, Inc., 1986.

Andere

Webseite der Architectural Iron Company. 28. September 2001.

Kanalisation der Welt vereinigt euch. 28. September 2001.

Jeff Raines

Herstellungsprozess