CO2-neutrale Stahlerzeugung

Kohlenstoffneutrale Stahlerzeugung

Die eisen- und stahlerzeugende Industrie ist der größte Einzelsektor in Bezug auf die gesamten globalen fossilen und industriellen Emissionen und macht etwa 7 % bis 9 % der Treibhausgasemissionen (THG) aus. Gleichzeitig ist Stahl der primäre Werkstoffbestandteil moderner Industriegesellschaften. Aufgrund der Notwendigkeit, die Infrastruktur zu erweitern und zu verbessern und den globalen Lebensstandard in einem ausreichenden Tempo zu erhöhen, um ein zufriedenstellendes Niveau zu erreichen, wird ein weiterer Stahlverbrauch stattfinden. Daher besteht die Herausforderung darin, Wege zu finden, die eine gesellschaftliche Nutzung von Stahl als Material ermöglichen und gleichzeitig die negativen Umweltauswirkungen seiner Herstellung vermeiden.

Herkömmliche Eisen- und Stahlproduktionsprozesse sind mit sehr hohen Treibhausgasemissionen in die Umwelt verbunden. Die derzeitigen Emissionen der Hüttenwerke liegen bei etwa 1,8 Tonnen CO2 (Kohlendioxid) pro Tonne Rohstahl (tCO2/tCS). Obwohl in den letzten Jahrzehnten erhebliche Anstrengungen unternommen wurden, um die THG-Emissionen aus der Stahlherstellung zu reduzieren, sind in der Tat noch große technologische Durchbrüche erforderlich, wenn der Eisen- und Stahlsektor mit den im Rahmen des Pariser Abkommens erforderlichen allgemeinen Emissionsreduzierungen Schritt halten soll Vereinbarung, die darauf abzielt, den globalen Temperaturanstieg um die Jahrhundertwende auf deutlich unter 2 °C über dem vorindustriellen Niveau zu begrenzen, und besagt, dass die Anstrengungen auf ein ehrgeizigeres Ziel von nur 1,5 °C Temperaturanstieg gerichtet werden sollen.

CO2-Emissionen aus der Eisen- und Stahlindustrie gehören zu den am schwierigsten zu verringernden, da Kohlenstoff als stöchiometrisches Reduktionsmittel bei der Produktion von Eisen und Stahl in den meisten Stahlwerken verwendet wird. Dieser Kohlenstoff landet als CO/CO2-Gemisch in den Stahlwerksgasen, die verbrannt werden, um Wärme, Strom und mehr CO2 zu erzeugen. Strategien zur Kohlenstoffabscheidung und -speicherung (CCS), zur Kohlenstoffabscheidung und -verwertung (CCU) oder zur Vermeidung von CO2 sind in der Eisen- und Stahlproduktion vorhanden, hängen jedoch stark von der Verfügbarkeit erneuerbarer elektrischer Energie zur Herstellung von Wasserstoff ab ( H2).

Die derzeitigen Schätzungen der zukünftigen Stahlnachfrage gehen weit auseinander, wobei die prognostizierte jährliche Wachstumsrate zwischen 1,4 % und 3,3 % schwankt. Mit dieser Wachstumsrate beträgt die prognostizierte Stahlnachfrage bis 2025 sogar 2,4 Milliarden Tonnen. Eine teilweise Dekarbonisierung dieser wachsenden Eisen- und Stahlindustrie kann nur durch Effizienzsteigerungen und die Integration erneuerbarer elektrischer Energie in konventionelle Stahlherstellungsrouten erreicht werden, während eine vollständige Dekarbonisierung neue kohlenstofffreie und / oder emissionsarme Technologien erfordert. Auf der anderen Seite haben Versuche zur Dekarbonisierung der Eisen- und Stahlproduktionsprozesse trotz erheblicher laufender Forschungs- und Entwicklungsanstrengungen (F&E), die derzeit im Gange sind, nicht das Niveau einer groß angelegten industriellen Übernahme erreicht. Die Durchführbarkeit und Anwendbarkeit von CCS im Zusammenhang mit der Stahlerzeugung bleiben im gegenwärtigen Szenario höchst zweifelhaft.

Bei der konventionellen Hochofen-/Basis-Sauerstoffofen-Route (BF/BOF) wird Kohlenstoff (in Form von Koks und Kohle) verwendet, um die endothermen Reduktionsreaktionen anzutreiben sowie die erforderlichen hohen Temperaturen bereitzustellen. Ein typischer BF-BOF-Prozess produziert 1,6 tCO2/tCS bis 2,2 tCO2/tCS. Es bestehen erhebliche regionale Unterschiede bei den stahlbezogenen Emissionen, wobei einige stahlproduzierende Länder im Vergleich zu den OECD-Ländern (Organisation für wirtschaftliche Zusammenarbeit und Entwicklung) einen viel höheren CO2-Fußabdruck aufweisen. Es gibt auch signifikante Unterschiede zwischen verschiedenen Stahlherstellungsrouten wie BF-BOF, DRI-EAF (direkt reduzierter Eisen-Elektrolichtbogenofen) und Schrott-EAF. Durch technologische Verbesserungen haben Stahlwerke ihren Brennstoffverbrauch in den letzten fünf Jahrzehnten kontinuierlich so weit gesenkt, dass die BF-BOF-Route heute als weitgehend optimiert angesehen werden kann. Die effizientesten BFs der Welt arbeiten jetzt innerhalb von etwa 5 % über dem theoretischen Minimum in Bezug auf ihre CO2-Emissionen.

Der Übergang der Schwerindustrie im Allgemeinen und der Eisen- und Stahlindustrie im Besonderen zur Dekarbonisierung hat bis vor kurzem aus Sicht der Energie- und Klimaforschung wenig Beachtung gefunden. Da die Industrieemissionen jedoch fast so hoch sind wie die der Stromerzeugung, müssen in der Eisen- und Stahlindustrie Minderungsmaßnahmen für eine tiefgreifende Dekarbonisierung mit Nachdruck verfolgt werden. Die tiefgreifenden Dekarbonisierungsstrategien für die Eisen- und Stahlindustrie können im Wesentlichen zwei unterschiedliche Wege gehen, wie unten angegeben.

- Änderung der bestehenden Prozesse, die durchgeführt werden sollen, um inhärente Abhängigkeiten von fossilen Brennstoffen zu beseitigen. Dieser Weg ist in der Regel stark auf die Nutzung von elektrischer Energie angewiesen, entweder direkt oder durch das durch Elektrolyse erzeugte H2.

- Beibehaltung der bestehenden Prozesse als solche und Verringerung der Emissionen durch eine Kombination aus CCS- und CCU-Anwendung und Umstellung auf erneuerbare Quellen für Prozessenergie.

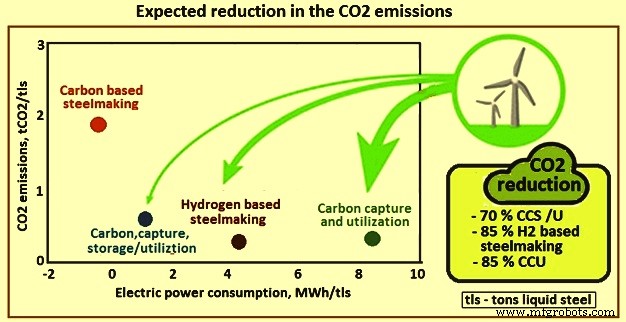

Die Kategorisierung dieser beiden Wege, wie sie auf die Eisen- und Stahlindustrie angewendet werden, weist mehrere Merkmale sowie Herausforderungen und Chancen in Bezug auf ihre Umsetzung auf, wie unten beschrieben. Abb. 1 zeigt die erwartete Reduzierung der CO2-Emissionen für verschiedene Alternativen.

Abb. 1 Erwartete Reduzierung der CO2-Emissionen

Bestehende Prozesse ändern

Mit der wachsenden Verfügbarkeit von kostengünstigem erneuerbarem Strom werden verschiedene Formen der Elektrifizierung zunehmend als attraktive Optionen für die Dekarbonisierung der Eisen- und Stahlindustrie angesehen. Zu diesem Zweck wurde eine Anzahl unterschiedlicher technologischer Lösungen vorgeschlagen. Zu den vielversprechenderen Technologien gehört die Elektrolyse oder „Elektrogewinnung“ des Eisenerzes. Dabei wird elektrischer Strom als Reduktionsmittel verwendet, ähnlich wie bei der Herstellung von Aluminium (Al) aus Aluminiumoxid (Al2O3). Dieses Verfahren befindet sich noch in einem frühen Entwicklungsstadium und wurde bisher nur im Labormaßstab erprobt, stellt jedoch eine hocheffiziente Stahlerzeugungsoption dar, die langfristig große Emissionsminderungen verspricht.

Die Elektrogewinnung ist eine der ältesten elektrolytischen Techniken, die zur Gewinnung von Metallen aus ihren Erzen unter Verwendung von Elektrizität verwendet werden. Diese Technologie wird normalerweise zur Elektrogewinnung von Metallen wie Blei, Kupfer und Seltenerdelementen verwendet. Es gibt einige im Handel erhältliche erzspezifische Elektrogewinnungstechnologien für Eisen, nämlich (i) das Boucher-Verfahren, Elektroraffination in FeSO4-FeCl2-Lösung, (ii) das Eustis-Verfahren, Elektrogewinnung in FeCl2-Lösung unter Verwendung von Eisensulfiderz, und (iii) das Pyror-Verfahren, Elektrogewinnung in FeSO4-Lösung unter Verwendung von Eisensulfiderz. Die allgemein anwendbare elektrolytische Gewinnung von Fe aus Eisenerz ist jedoch erst im Labormaßstab etabliert. Abhängig vom CO2-Fußabdruck des für die Elektrolyse verwendeten Strommixes kann dieser Weg potenziell kohlenstofffrei sein. In einem Zukunftsszenario, in dem die globale Primärenergieversorgung von erneuerbaren Quellen dominiert wird, bietet diese Technologie ein erhebliches CO2-Reduktionspotenzial. Die aktuelle europäische SIDERWIN-Initiative, ein Projekt im Rahmen von Horizont 2020 mit dem Ziel einer Reduzierung der CO2-Emissionen und des Energieverbrauchs um 87 % bzw. 31 % (im Vergleich zur BF-BOF-Route), zielt darauf ab, diese Technologie im Pilotmaßstab zu validieren , und bis 2022 einen Technology Readiness Level (TRL) nachweisen.

Ein weiterer elektrolytischer Weg, der in letzter Zeit Interesse für die Stahlherstellung geweckt hat, ist die Schmelzoxidelektrolyse von Eisenerz (auch als Pyroelektrolyse bekannt). Das Verfahren ähnelt dem Standardverfahren zur Reduktion von Al aus Al2O3 durch das Hall-Heroult-Verfahren, bei dem Al2O3 in einem 800 °C heißen Bad aus geschmolzenem Kryolith (Aluminiumnatriumfluorid) gelöst und dann zwischen Graphitanoden elektrolysiert wird (oben ) und einer Kathode aus geschmolzenem Aluminium (unten). Es wird erwartet, dass der Betrieb eines ähnlichen Prozesses zur Eisenerzreduktion bei sehr hohen Temperaturen zu einer potenziellen Verringerung des Energieverbrauchs im Vergleich zu den Niedertemperatur-Elektrolyserouten führt. Proofs-of-Concept wurden demonstriert, aber die technische Machbarkeit mit akzeptablen Wirkungsgraden ist noch schwer fassbar. Zu den Herausforderungen gehören die Korrosivität geschmolzener Elektrolyte, das Fehlen geeigneter Anodenmaterialien und das begrenzte mechanistische Verständnis von Elektrolyseprozessen bei sehr hohen Temperaturen. Obwohl die Stahlproduktion durch Elektrolyse von geschmolzenen Oxiden potenzielle wirtschaftliche und ökologische Vorteile gegenüber der klassischen extraktiven Metallurgie bietet, ist ihre Machbarkeit als unmittelbare kohlenstofffreie Alternative noch lange nicht überzeugend demonstriert.

Eine Studie hat den Energiebedarf und die CO2-Emissionen von vier verschiedenen Stahlproduktionsrouten verglichen, nämlich BF-BOF-Referenzfall, BF-BOF mit Kohlenstoffabscheidung (BF-CCS), H2-DRI und Elektrogewinnungsprozess. Der Elektrogewinnungspfad hatte einen um 50 % geringeren Energiebedarf als der BF-BOF-Referenzfall, gefolgt von H2-DRI und BF-CCS mit 28 % bzw. 13 % geringerem Energiebedarf. Wichtig ist, dass die Analyse auch zu dem Schluss kommt, dass eine Reduzierung der CO2-Emissionen um mehr als 50 % durch die BF-CCS-Route nicht möglich ist, wohingegen sowohl die H2-Reduktions- als auch die Elektrogewinnungsroute letztendlich zu einer vollständigen Dekarbonisierung des Eisen- und Stahlsektors führen können. Die Markteintritte für H2-DRI und Electro-Winning werden nicht vor 2035 bzw. 2040 erwartet.

Der stöchiometrische Verbrauch an H2 für die Hämatitreduktion beträgt 54 kg pro Tonne Eisen. Ein Eisen- und Stahlwerk mit 1 Mtpa (Millionen Tonnen pro Jahr) benötigt eine H2-Anlagenkapazität von bis zu 70.000 Kubikmetern bei STP/Stunde. Die Produktion von H2 im großen Maßstab wird derzeit durch Dampfreformierung von Methan erreicht. Diese Option kann für die Eisenerzeugung auf H2-Basis beibehalten und sogar optimiert werden, z. B. indem eine Reinheit von H2 von 97 % bis 98 % anstelle der normalen Reinheit von 99,9 % plus angestrebt wird. Da jedoch auf fossilen Ressourcen basierend, bleibt die Leistung in Bezug auf die CO2-Minderung insgesamt durchschnittlich, es sei denn, eine CO2-Abscheidungseinheit wird hinzugefügt, was eine andere Strategie als die derzeit verfolgte darstellt. Die andere bevorzugte Option ist die Herstellung von H2 durch Wasserelektrolyse, vorausgesetzt, der benötigte Strom ist fossilfrei. Die Größe der Anlage kann durch Vervielfachung der Elektrolysezellen erreicht werden. Es wurden auch neue, verbesserte Technologien identifiziert, wie Protonenaustauschmembranen und Hochdruck- oder Hochtemperaturelektrolyse.

Bei der H2-basierten Reduktion wird das Eisenerz ähnlich wie bei den DRI-Routen durch eine Gas-Feststoff-Reaktion reduziert. Der einzige Unterschied besteht darin, dass das Reduktionsmittel reines H2 anstelle von CO (Kohlenmonoxid)-Gas, Synthesegas oder Koks ist. HYBRIT, kurz für „HYdrogen BReakthrough Ironmaking Technology“, ist ein Joint Venture zwischen drei schwedischen Unternehmen, nämlich SSAB, LKAB und Vattenfall. Es zielt darauf ab, Kohlenstoff durch H2-Reduktion vollständig aus der Stahlherstellung zu eliminieren. Das HYBRIT-Verfahren fällt in eine Kategorie von technologischen Konzepten, die der kommerziellen Anwendung wesentlich näher kommen.

Das HYBRIT-Verfahren basiert auf der Verwendung von H2 als Reduktionsmittel, wobei das H2 durch Elektrolyse auf Basis von erneuerbarem Strom erzeugt wird. Aus ökologischer Sicht besteht der wichtigste Vorteil darin, dass die Abgase dieses Prozesses Wasser (H2O) anstelle von CO2 sind, was zu einer Reduzierung der Treibhausgasemissionen führt. Wie bei der konventionellen DRI-Stahlherstellung kann das auf dem H2-basierten DRI-Weg hergestellte Eisen unter Verwendung der kommerziell erhältlichen EAF-Technologie zu Stahl weiterverarbeitet werden. Die H2-Produktion und die EAF-Stahlherstellungsschritte können kohlenstofffrei gemacht werden, wenn der Strom und das H2 aus erneuerbaren Quellen wie PV (Photovoltaik) / Wind- / Wasserkraft-Elektrolyse, photochemischer H2-Produktion oder solarthermischer Wasserspaltung hergestellt werden .

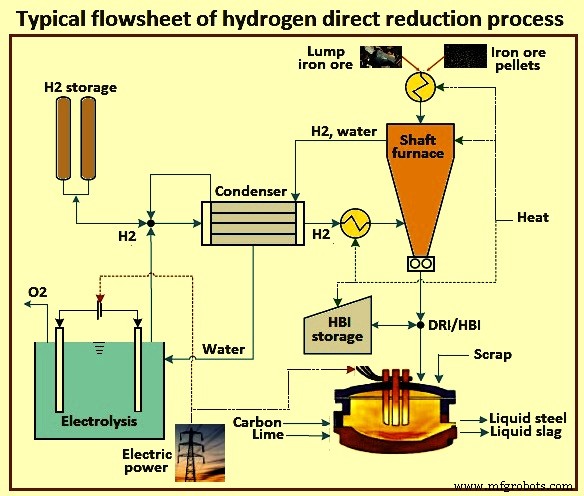

Das HYBRIT-Verfahren ersetzt Kohle durch H2 für die Direktreduktion (DR) von Eisen, kombiniert mit einem EAF. Der Prozess ist fast vollständig frei von fossilen Brennstoffen und führt zu einer erheblichen Reduzierung der Treibhausgasemissionen. Der Prozess gehört zu mehreren Initiativen, die einen H2-DR/EAF-Aufbau verwenden, der die direkte Reduktion von Eisenerz durch die Verwendung von H2 mit einem EAF zur Weiterverarbeitung zu Stahl kombiniert. Das Produkt aus dem H2-DR-Prozess ist DRI oder Eisenschwamm, der einem EAF zugeführt, mit geeigneten Schrottanteilen vermischt und zu Stahl weiterverarbeitet wird. Ein typisches Flussdiagramm des H2-DR/EAF-Prozesses ist in Abb. 2 dargestellt.

Abb. 2 Typisches Flussdiagramm eines Wasserstoff-Direktreduktionsprozesses

Obwohl diese spezifische Kombination von Prozessen noch nicht im kommerziellen Maßstab umgesetzt wurde, werden einige der einzelnen Komponenten bereits in großem Umfang in der globalen Eisen- und Stahlindustrie eingesetzt. EAF-basierter Stahl macht etwa 30 % der weltweiten Jahresproduktion aus. Das DR-Verfahren ist ebenfalls weit verbreitet, bildet die Grundlage für etwa 7 % der gesamten weltweiten Eisenproduktion und ist normalerweise in den EAF integriert. Während reines H2 kommerziell als Reduktionsmittel in der Direktreduktion verwendet wurde, stützt sich die bestehende DRI-Produktionskapazität auf Erdgas, das dampfreformiert wird, um das Reduktionsmittel, eine Mischung aus CO und H2, zu erhalten. Kürzlich wurde ein Zero Reform (ZR)-Prozess entwickelt, der den Verbrauch von Erdgas erheblich reduziert hat.

Da die Erdgaskosten ein Schlüsselfaktor für die Wirtschaftlichkeit dieses Aufbaus sind, befindet sich der Großteil der DRI-Produktion in Regionen, die reich an kostengünstigem Erdgas (CH4) sind. Trotz der Tatsache, dass mehrere Komponenten des H2-DR/EAF-Aufbaus getestet und in industriellen Umgebungen eingesetzt wurden, bleiben für den Prozess noch wichtige Herausforderungen bestehen. Diese beziehen sich auf die Prozessintegration, Produktqualitäten, den Ausbau der H2-Infrastruktur (Produktion und Speicherung) und die Integration eines H2-DR/EAF-Hüttenwerks in ein Energiesystem, das auf erneuerbaren Stromquellen basiert. Eine der größten Herausforderungen besteht darin, Kohlenstoff in das Eisen zu bringen, um daraus Stahl zu machen.

Bestehende Prozesse beibehalten

CCS war ein wichtiges Thema bei der Untersuchung der Kontrolle der Treibhausgasemissionen. Das Interesse wuchs in den 1990er Jahren mit einer eingehenderen Analyse der Technologie. Das Konzept fand in den frühen 2000er Jahren als potenzielle Technologie, mit der die globale Nutzung fossiler Brennstoffe fortgesetzt werden kann, ohne zu den Treibhausgaswerten in der Atmosphäre beizutragen, breiteren Eingang in die klimapolitischen Diskussionen. Die CO2-Abscheidungstechnologie selbst ist ziemlich ausgereift, nachdem sie Mitte des 20. Jahrhunderts in der Lebensmittel- und Chemieindustrie kommerzialisiert wurde. Auch die Speicherung in Erdgaslagerstätten wurde erfolgreich erprobt. In der frühen Phase der CCS-Studien zum Klimaschutz lag der Fokus vor allem auf Anwendungen im Bereich der Stromerzeugung, insbesondere der kohlebasierten Stromerzeugung. Trotz einer langen Liste von Pilotanlagen und Versuchsprojekten ist kommerzielles CCS jedoch ausgeblieben. Dies ist teilweise auf die Kostenüberschreitungen zurückzuführen, teilweise auf den öffentlichen Widerstand gegen die unterirdische CO2-Speicherung und teilweise auf die sinkenden Kosten anderer weniger umweltbelastender Mittel zur Stromerzeugung wie erneuerbare Energien und Erdgas.

Obwohl die Erwartungen an die Rolle von CCS im Stromsektor zurückgegangen sind, scheinen die jüngsten Entwicklungen bei der Kohlenstoffabscheidung aus der Erdgasstromerzeugung durch Verwendung des sogenannten Allam-Zyklus vielversprechend. Es wird immer noch als eine Schlüsseloption zur Reduzierung der Treibhausgasemissionen aus der Schwerindustrie, einschließlich der Eisen- und Stahlindustrie, ohne größere Änderungen an den bestehenden Prozessen angesehen. CCS in der Industrie hat gewisse Unterscheidungsmerkmale, wenn es um die Bedingungen für die Umsetzung geht. Ein Vorteil ist, dass CO2-Ströme in der Industrie im Vergleich zur Stromerzeugung eher rein sind, was die Trenn- und Abscheidungsstufen weniger kompliziert machen kann. Darüber hinaus wird erwartet, dass der öffentliche Widerstand weniger stark sein wird, da es nur wenige auf erneuerbaren Energien basierende Alternativen für mehrere Industriezweige, wie z. B. die Zementindustrie, gibt.

Die Eisen- und Stahlindustrie weist jedoch auch einige Merkmale auf, die CCS-Anwendungen erschweren können. Erstens steht die Eisen- und Stahlindustrie im Gegensatz zur Stromerzeugungsindustrie weltweit im Wettbewerb, was sie noch anfälliger für Kostensteigerungen und problematischer macht, Kostensteigerungen an die Kunden weiterzugeben. Ein weiterer Nachteil der CCS-Option besteht darin, dass ein Industriestandort eine Reihe von CO2-Quellen mit unterschiedlichen Konzentrationen und Volumina beherbergt. Die meisten CCS-Bewertungen konzentrieren sich nur auf die Hauptquelle von CO2, während sich die Abscheidung des gesamten CO2 aus einer Anlage als viel schwieriger erweisen kann und einen umfassenden Umbau erfordert. Die Abscheidung und Speicherung von 50 % bis 60 % der CO2-Emissionen an einem Industriestandort kann mehreren Schätzungen zufolge etwa 70 bis 80 USD pro Tonne CO2 kosten. Für die Erfassung höherer Emissionsanteile ist die Kostenstruktur jedoch unsicherer. Insbesondere gibt es keine zuverlässigen Kostenschätzungen für die Abscheidung von über 90 % der Emissionen.

Das Projekt „Ultra-Low Carbon Dioxide Steelmaking“ (ULCOS) hat eine Reihe von Technologien identifiziert, die die Implementierung von CCS in der Eisen- und Stahlindustrie unterstützen können. Eines davon, das TGR-BF (Top Gas Recycling – Blast Furnace)-Verfahren, wurde erfolgreich in Pilotanlagen getestet, was zu einem Reduktionspotenzial von 24 % bei den CO2-Emissionen führte. Die eigentliche Abscheidung und Speicherung des CO2 war jedoch nicht Teil dieser Pilotanlage.

Kurz gesagt, CCS scheint derzeit in der Industrie eine vielversprechendere Lösung zu sein als in der Stromerzeugung, aber es gibt immer noch inhärente Probleme. Erstens sind die potenziellen THG-Emissionsminderungen durch CCS aufgrund kleiner und diffuser Emissionsquellen, Platzmangel für Anlagen und anderer Probleme auf etwa 50 % begrenzt. Zweitens sind speicherbezogene Probleme wie die Überwachung und langfristige Integrität von Speicherreservoirs noch immer ungelöst. Drittens hat CCS nur sehr wenige Zusatznutzen, und das Vorhandensein von Zusatznutzen wurde als Schlüsselfaktor für die Beschleunigung von Übergangsprozessen identifiziert. Dies ist ein Faktor, der eine breite Aufnahme verhindern kann. Wenn die CO2-Abscheidung mit einer Form der CO2-Nutzung (CCU) kombiniert wird, können sich größere Möglichkeiten ergeben, aber es ist noch viel Prozessentwicklung erforderlich. Und selbst wenn das CO2 als Rohmaterial verwendet wird, beispielsweise in irgendeiner Form einer Spezialchemikalie oder eines Kraftstoffs, landet es letztendlich doch in der Atmosphäre.

Die Rolle der Biomasse

Während des größten Teils der Geschichte der Eisen- und Stahlverarbeitung war Biomasse eine Schlüsselressource. Holzkohle fungierte sowohl als Reduktionsmittel, das notwendig ist, um Eisenerz von seinen Sauerstoffbestandteilen zu befreien, als auch als Energiequelle, die benötigt wird, um die erforderlichen hohen Temperaturen zu erreichen. Erst um 1875 setzte sich der aus Kohle hergestellte Koks durch, obwohl es wichtig ist anzumerken, dass Holzkohle bis Mitte des 20. Jahrhunderts verwendet wurde. Aus schnell wachsenden Eukalyptusbäumen hergestellte Holzkohle wird immer noch als Hauptreduktionsmittel in kleineren Stahlwerken in Brasilien verwendet, aber dies ist in größeren Eisen- und Stahlwerken wahrscheinlich nicht machbar aufgrund der Grenzen, die durch die geringere Druckfestigkeit von Holzkohle im Vergleich zu Koks auferlegt werden. Außerdem machen die großen Mengen, die benötigt werden, und die erheblichen Herausforderungen bei der Aufrechterhaltung der Qualität eine vollständige Umstellung von Koks auf Biokoks höchst unwahrscheinlich.

Aber Biomasse kann immer noch eine wichtige Rolle bei der Dekarbonisierung des Eisen- und Stahlsektors spielen, und es wurden mehrere verschiedene Optionen vorgeschlagen. Auf der inkrementellen Seite der Skala befindet sich die Möglichkeit, 5 % bis 10 % Holzkohle mit Kokskohle bei der Herstellung von metallurgischem Koks zur Verwendung in bestehenden BFs zu mischen. Eine weitere Option ist die Verwendung von Biomasse bei der Verarbeitung von Roheisenerz, entweder als Brennstoff für den Prozess selbst oder zur Herstellung eines zusammengesetzten Bio-Kohlenstoff-Eisenerz-Pellets, das dann in einem DR-Prozess verwendet werden kann. Es gibt auch Versuche, vergaste Biomasse in DR-Prozessen zu verwenden. Dieser Ansatz ist machbar, bedarf aber weiterer Versuche und Studien. Höganäs AB, ein schwedisches Unternehmen, das ein kohlebasiertes DR-Verfahren zur Herstellung von Eisenpulvern einsetzt, hat mit realen Versuchen eines Verfahrens begonnen, das Holzvergasung nutzt, um sowohl Biokoks als Reduktionsmittel als auch Synthesegas herzustellen. für Prozessenergie (und ggf. auch für Reduktion) genutzt werden.

Biomethan wird auch eine wichtige kohlenstoffarme Option zum Heizen im Sekundärmetallurgieprozess sein, wenn das Kokereigas aus Kokerei und Nebenproduktanlage nicht mehr verfügbar ist. In einem integrierten Hüttenwerk wird das Kokereigas aus der Kokerei und Kokerei zur Beheizung in den sekundärmetallurgischen Prozessen verwendet. Bei einem H2-DR-Konzept muss diese Energie ersetzt werden. Langfristig gibt es verschiedene Optionen für die elektrische Beheizung, aber Biomethan kann das derzeit verwendete Erdgas und Kokereigas mit minimalen Änderungen am Prozess direkt ersetzen.

Die systemischen Herausforderungen für Biomasse sind jedoch tendenziell erheblich. Im Gegensatz zu Kohle werden Biomasseressourcen nicht an einem bestimmten Ort (wie einer Mine) konzentriert, was zu hohen Beschaffungskosten führt, da Biomasse aus geografisch verteilten Gebieten gesammelt, verarbeitet und zum Hüttenwerk transportiert werden muss. Zweitens kann eine wachsende Nachfrage nach Holz zu einem Wettbewerb mit bestehenden Nutzern (z. B. der Forstindustrie) sowie anderen Sektoren führen, die darauf abzielen, Biomasse zu nutzen, um Minderungsziele zu erreichen. Dies kann wiederum zu höheren Preisen führen, es sei denn, man verlagert den Fokus auf weniger gefragte Waldreststoffe. Schließlich ist es entscheidend, dass Biomasse aus nachhaltig bewirtschafteten Wäldern stammt, um eine Verringerung der Treibhausgasemissionen zu gewährleisten.

Zusammenfassend kann Biomasse sowohl im erneuerbaren als auch im CCS-Weg eine wichtige Rolle spielen. Beide benötigen große Wärmemengen bei der Eisenerzverarbeitung, Sekundärmetallurgie und Warmwalzprozessen. Diese kann sehr gut durch die Verbrennung von Biomethan bereitgestellt werden. Bei der CCS-Route kann Holzkohle Koks zumindest teilweise ersetzen, solange die mechanische Stabilität der BF-Charge erhalten bleibt. Im HYBRIT-Konzept soll Biomasse auch als Kohlenstoffquelle für Eisen- und Stahlprozesse und möglicherweise auch im nachgelagerten Metallverarbeitungsprozess dienen.

Herstellungsprozess

- Wolfram-Molybdän-Eisen-Legierung für die Stahlerzeugung

- Eisen vs. Stahl:Was ist der Unterschied?

- In 5 Schritten klimaneutral werden

- Kohlenstoffstahl im Vergleich zu Edelstahl

- Auswirkungen des Schmiedens von Kohlenstoffstahl

- Unterschiede zwischen Kohlenstoffstahl und Edelstahl

- Was ist Edelstahl mit hohem Kohlenstoffgehalt?

- Was ist Stahl mit mittlerem Kohlenstoffgehalt?

- ASTM A595 Kohlenstoffstahl der Güteklasse A

- Verschiedene Methoden der Stahlherstellung