Kleiderbügel

Hintergrund

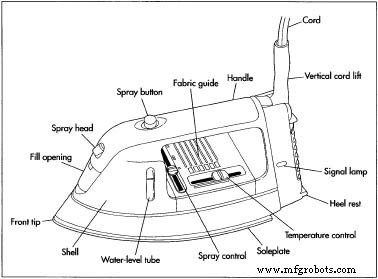

Ein Bügeleisen ist ein Haushaltsgerät, das verwendet wird, um die Falten aus der Kleidung herauszudrücken. Wenn das Bügeleisen eingeschaltet wird, bewegt der Verbraucher es über ein Kleidungsstück auf einem Bügelbrett. Die Kombination von Hitze und Druck entfernt Falten.

Eisen haben sich über Hunderte von Jahren aus einfachen Gegenständen aus Metall (obwohl sie manchmal aus Glas oder anderen Materialien bestanden) entwickelt, die oft schwer und schwer zu verwenden waren. Bevor beheizte Trockner erfunden wurden, dienten Bügeleisen noch einem anderen Zweck. Heiße Eisen töteten Parasiten und Bakterien in der Kleidung ab und beseitigten Schimmel. Die meisten modernen Bügeleisen bestehen aus Metall und Kunststoff und verfügen über viele Funktionen wie Dampf, Temperaturregelung und automatische Abschaltung. Dampf bietet ein zusätzliches Mittel zum Entfernen von Falten aus der Kleidung.

Verlauf

Obwohl seit Tausenden von Jahren Gegenstände verwendet wurden, um Falten zu entfernen und / oder Kleidung zu bügeln, wurde die Kleidung für einen Großteil dieser Zeit nur der Reichen so behandelt. Da der Gebrauch solcher Geräte hart und mühsam war, konnten es sich nur die Reichen leisten, Menschen (normalerweise Sklaven oder Diener) für die Arbeit zu beschäftigen. Um 400

Die Römer der Empire-Ära hatten mehrere Werkzeuge, die dem modernen Eisen ähnlich waren. Einer war eine Handmangel. Dieses flache Metallpaddel oder -hammer wurde verwendet, um Kleidung zu schlagen. Die Falten wurden durch das Schlagen entfernt. Ein weiteres Werkzeug war ein prelum. Diese war aus Holz und einer Weinpresse nicht unähnlich. Zwei flache schwere Bretter wurden zwischen eine Drehschraube gelegt, ebenfalls aus Holz. Leinen wurde zwischen die Bretter gelegt und der zunehmende Druck, der von der Turmschraube ausgeübt wurde, erzeugte Druck, um den Stoff zu pressen.

Die alten Chinesen hatten auch mehrere primitive Arten von Bügeleisen, darunter das Pfanneneisen. Das Pfanneneisen sah eher aus wie ein großer Eisportionierer. Dieses Bügeleisen hatte ein offenes Fach mit flachem Boden und einem Griff. Das Fach enthielt heiße Kohle oder Sand, die den Boden der Pfanne erhitzten. Es wurde über die Kleidung bewegt, um Falten zu entfernen.

Ungefähr im 10. Jahrhundert n. Chr. hatten Wikinger aus Skandinavien frühe Eisen aus Glas. Die Wikinger verwendeten einen sogenannten Leinenglätter, um Falten zu bügeln. Der pilzförmige Glätter wurde zum Aufwärmen in die Nähe von Dampf gehalten und über den Stoff gerieben.

Was zeitgenössische Verbraucher als Bügeleisen erkennen würden, tauchte erstmals im Europa des 13. Jahrhunderts auf. Das Bügeleisen bestand aus einem flachen Stück Eisen mit einem daran befestigten Metallgriff. Um das Bügeleisen zu erhitzen, wurde es über oder in ein Feuer gehalten, bis es heiß war. Wenn ein Kleidungsstück mit dem Bügeleisen gebügelt wurde, wurde es mit einer gepolsterten Halterung aufgenommen. Ein dünnes Tuch wurde zwischen Kleidungsstück und Bügeleisen gelegt, damit kein Ruß vom Gerät auf das fertige Kleidungsstück übertragen wurde. Das Bügeleisen wurde benutzt, bis es zu kühl war, um seine Aufgabe zu erfüllen. Viele Leute besaßen mehrere Bügeleisen, damit sie eines oder mehrere heizen konnten, während eines benutzt wurde.

Ungefähr im fünfzehnten Jahrhundert wurde eine Verbesserung gegenüber dem Bügeleisen eingeführt. Die heiße Kiste (auch bekannt als Kasteneisen oder Schneckeneisen) wurde aus einer Mulde hergestellt  Ein typisches Bügeleisen. Metallbox mit glattem Boden und Griff. Im Inneren wurden heiße Kohlen, Ziegel, Rohlinge (beheizte Metalleinsätze) oder ein anderes Heizelement platziert. Dadurch war kein zusätzliches Tuch zwischen Kleidung und Bügeleisen erforderlich, da das Bügeleisen die Kleidung nicht schmutzig machte. Sowohl das Bügeleisen als auch die Heizbox wurden mehrere hundert Jahre lang verwendet.

Ein typisches Bügeleisen. Metallbox mit glattem Boden und Griff. Im Inneren wurden heiße Kohlen, Ziegel, Rohlinge (beheizte Metalleinsätze) oder ein anderes Heizelement platziert. Dadurch war kein zusätzliches Tuch zwischen Kleidung und Bügeleisen erforderlich, da das Bügeleisen die Kleidung nicht schmutzig machte. Sowohl das Bügeleisen als auch die Heizbox wurden mehrere hundert Jahre lang verwendet.

Viele Innovationen in der Eisentechnologie kamen im 19. Jahrhundert. Als Anfang des 19. Jahrhunderts das Gusseisen erfunden wurde, waren einige der Probleme mit Bügeleisen gelöst. Mit dem Aufkommen von gusseisernen Öfen konnten Bügeleisen darauf erhitzt werden, was viel sauberer war als ein Feuer. In den 1820er Jahren wurde Gusseisen auch zur Herstellung von Bügeleisen verwendet. Diese Eisen wurden traurige Eisen genannt, weil sie schwer waren, etwa 5,6 kg wiegen und schwer zu bewegen waren.

Wie Bügeleisen wurden traurige Bügeleisen auf dem Herd erhitzt, aber manchmal erhitzten sie sich ungleichmäßig. Außerdem erwärmte sich der Griff, was den Benutzern Probleme bereitete. Die Amerikanerin Mary Potts löste diese missliche Lage 1870. Sie fertigte einen Kartonboden an und füllte ihn mit Gips aus. Dieser wurde um den Körper des Bügeleisens gelegt und hielt es für eine gleichmäßigere Erwärmung kühler. Potts entwickelte auch einen abnehmbaren Holzgriff, der Feder war geladen für das traurige Eisen. Da Holz die Wärme nicht so speichert wie Eisen, würde die Person, die das Bügeleisen benutzt, nicht verbrannt werden.

Nachdem Ende des 19. Jahrhunderts Gas in amerikanischen Haushalten zur Verfügung stand, entstanden Gasbügeleisen. Die frühesten wurden 1874 patentiert. Die Häuser hatten einzelne Gasleitungen, und das Gaseisen wurde durch ein Rohr an die Gasleitung angeschlossen. Das Bügeleisen enthielt einen Brenner, zu dem das Gas strömte. Wenn der Brenner mit einem Streichholz angezündet wurde, heizte sich das Bügeleisen auf. Das Bügeleisen war sehr heiß und manchmal trat Gas aus, aber die Gasbügeleisen waren leichter als die traurigen Bügeleisen. Andere befeuerte Bügeleisen folgten bald. Diese Bügeleisen wurden mit Öl, Benzin, Paraffin und anderen Brennstoffen erhitzt.

Das elektrische Bügeleisen wurde in den 1880er Jahren erfunden, als Elektrizität in den Haushalten weit verbreitet wurde. Das erste elektrische Bügeleisen wurde 1882 von Henry W. Seeley patentiert. Sein Bügeleisen wurde mit abnehmbaren Drähten an eine Stromquelle angeschlossen. Die Elektrizität stimulierte die inneren Spulen des Eisens. Aber Seeleys Bügeleisen hatte, wie viele frühe elektrische Bügeleisen, keine Stromkabel. Die Bügeleisen wurden auf einem Ständer erhitzt. Ein großes Problem mit Seeleys Bügeleisen war, dass es sich auf dem Ständer sehr langsam erhitzte und während des Gebrauchs schnell abkühlte. Dieses Bügeleisen musste häufig nachgewärmt werden.

Um die Jahrhundertwende hatte die Eisentechnologie beträchtliche Fortschritte gemacht und Eisen wurden in amerikanischen Haushalten immer häufiger verwendet. 1903 wurden Bügeleisen mit direkt am Bügeleisen befestigten Stromkabeln verkauft. Earl Richardson erfand eine Sohlenplatte (der untere Teil des Bügeleisens, der aus Metall besteht und das eigentliche Pressen übernimmt), die verbesserte, wie und wo Sohlen für ein besseres Bügeln erhitzt wurden. Sein Bügeleisen hatte mehr Hitze in der Spitze als in der Mitte und wurde als Hotpoint bezeichnet.

In den 1920er Jahren verbesserte Joseph Myers das Bügeleisen und die Schnur, indem er eine automatische Hitzeregelung aus reinem Silber hinzufügte. Thermostate wurden bald zum Standard. 1922 wurden die ersten Akku-Bügelgeräte eingeführt, die sich jedoch nicht durchsetzten. (Die ersten erfolgreichen Akku-Bügel wurden 1984 verkauft).

1926 wurde das Dampfbügeleisen von der Firma Eldec eingeführt. Dampf machte es einfacher, trockene steife Stoffe zu glätten. Früher besprühte der Benutzer trockene Kleidung mit Wasser, oder Kleidung musste feucht gebügelt werden. Die Dampfbügeleisen verfügen über einen Wassertank, der es ermöglicht, erhitzten Wasserdampf zu erzeugen und durch kleine Löcher in der Bügelsohle zuzuführen. Dampfbügeleisen wurden erst in den 1940er Jahren populär.

Edward Schreyer bewältigte 1938 das Problem der rostenden Außensohlen. Er entwickelte eine Aluminiumlegierung, die nicht rosten oder auslaufen würde. In den 1950er Jahren wurden Bügeleisen eingeführt, die zwischen Dampf und Trocken variieren konnten. Das erste Bügeleisen mit automatischer Abschaltung wurde 1984 eingeführt.

Moderne Bügeleisen haben eine Antihaftbeschichtung auf der Außensohle, eine Innovation, die 1995 eingeführt wurde. Die meisten Gehäuse sind aus Kunststoff und mehr Löcher in der Außensohle, um Dampf durchzulassen. Eine Peitsche hält die Schnur während des Gebrauchs aus dem Weg. 1996 wurden in den USA etwa 13 bis 14 Millionen Eisen mit einer Vielzahl von Funktionen verkauft.

Rohmaterialien

Bügeleisen bestehen hauptsächlich aus Kunststoff und Metall (Aluminium und Stahl). Die Materialien kommen oft in Form von Kunststoffharzen, Aluminiumbarren und Stahlblechen in die Fabrik. Das Metall wird verwendet, um die Sohle, den Thermostat und andere interne Mechanismen herzustellen. Kunststoffe werden verwendet, um das Äußere und den Griff sowie den Wassertank herzustellen. Bestimmte Komponenten, wie die Feder für den Thermostat, Kabel, Stecker und zugehörige Anschlüsse werden normalerweise von Eisenunternehmen ausgelagert.

Der Herstellungsprozess

Zuerst wird jede Unterbaugruppe des Bügeleisens hergestellt, meistens auf separaten, automatisierten Produktionslinien. Dann wird das Bügeleisen zusammengebaut.

Sohlenplatte

- 1 Die Sohle ist aus geschmolzenem Aluminium gegossen. Ein Teil der Form erzeugt die Löcher, die für ein Dampfbügeleisen unerlässlich sind. Erhitztes Metall wird unter Druck in eine Form eingelegt, abgekühlt und freigegeben.

- 2 Die gekühlte Sohlenplatte wird auf eine von drei Arten behandelt. Es ist poliert, mit einem antihaftbeschichteten PTFE-Material beschichtet oder mit einem anderen Metall überzogen. Solche Metalle umfassen Edelstahl.

- Um einen oder mehrere dieser Prozesse abzuschließen, werden die Sohlenplatten auf ein großes automatisiertes Karussell gelegt, das sich bei jedem Schritt dreht.

- 3 Zum Polieren der Platte verwendet ein automatischer Bandschleifer Schleifmittel, um die Platte zu polieren und zu polieren. Die erforderliche Oberflächenbehandlung bestimmt, welche Schleifmittelsorte verwendet wird.

- 4 Eine automatische Spritzlackiermaschine trägt eine Antihaftbeschichtung auf. Nach dem Auftragen wird die Sohlenplatte in einem automatisierten industriellen Prozess eingebrannt.

- 5 Um mit einem anderen Metall zu beschichten, wird die äußere Metallabdeckung durch eine automatisierte Stanzpresse erstellt. Die resultierende Abdeckung wird entweder durch eine kleinere Maschinenpresse auf die Sohlenplatte gepresst oder genietet.

Thermostat

- 6 In einer Spritzgussform wird ein kleiner Metallpfosten gegossen.

- 7 Auf dem Metallpfosten ist eine Feder montiert. Diese Feder ist ein Bimetallschalter aus zwei verschiedenen Metallen mit divergierenden linearen Wärmekoeffizienten, die miteinander verbunden sind. Die Feder steuert tatsächlich die Temperatur des Bügeleisens.

- Am Ende der Feder sind 8 Stromkontakte angebracht, die den Strom durchlassen, damit das Bügeleisen erhitzt werden kann. Dieser gesamte Prozess ist im Allgemeinen automatisiert.

Wassertank

- 9 In eine zweiteilige Spritzgussform wird aus erhitztem Kunststoff ein Ober- und Unterteil des Tanks hergestellt. Als Teil der Form werden mehrere Öffnungen am Tank erzeugt.

- 10 Die Form wird unter Druck gesetzt, abgekühlt und als einteiliger Tank entlassen.

- 11 Andere Teile für den Tank (Pumpe, Innenkammer, Kolben, Knöpfe und andere Teile) werden durch ähnliche Spritzgussverfahren hergestellt.

- 12 Auf einer automatisierten Montagelinie werden die Teile zusammengefügt, wobei jedes der anderen Teile auf den Wassertank gelegt wird.

Gehäuse

- 13 In einer Spritzgussform wird erhitzter Kunststoff unter Druck in eine Form eingelegt, abgekühlt und entlastet.

Griff

- 14 In einer Spritzgussform wird erhitzter Kunststoff unter Druck in eine Form eingelegt, abgekühlt und entlastet.

Montage

Wenn alle Teile hergestellt sind, wird das Bügeleisen auf einer automatisierten Montagelinie montiert.

- 15 Die Bügelsohle ist das erste Teil am Fließband. Der Thermostat wird entweder auf die Platte geschraubt oder von einem Roboter mit der Platte verschweißt.

- 16 Auf die Baugruppe Sohlenthermostat wird der Wassertank aufgesetzt. Es wird auf einer automatisierten Linie mit Schrauben oder anderen industriellen Befestigungselementen befestigt.

- 17 Der Griff und das Gehäuse werden über der Fußplatte, dem Thermostat und dem Wassertank befestigt und mit Schrauben befestigt. Manchmal ist dieser Prozess automatisiert, kann aber auch manuell durchgeführt werden.

- 18 Das Stromkabel ist das letzte Stück, das hinzugefügt wird. Manchmal ist dieser Prozess automatisiert, kann aber auch manuell durchgeführt werden.

- 19 Nach einem automatisierten Prüfprozess werden die Bügeleisen von Hand inspiziert.

- 20 Fertige Bügeleisen werden in Einzelkartons mit Anleitung und weiteren Unterlagen von Hand verpackt. (Bei einigen Unternehmen ist dies ein automatisierter Prozess.)

- 21 Die einzelnen Kartons werden in Versandkartons oder Masterpacks zur Verteilung an die Lager platziert.

Qualitätskontrolle

Bevor der Herstellungsprozess beginnt, werden alle Rohstoffe stichprobenartig auf Konsistenz geprüft. Bei der Herstellung jeder Unterbaugruppe des Bügeleisens werden die Teile auf ihre korrekte Funktion überprüft.

Während des Montageprozesses wird ein Bügeleisen aus der Produktionslinie genommen und von einer unabhängigen Abteilung zerlegt, um auf Fehler zu suchen. Eventuelle Fehler führen dazu, dass die gesamte Eisencharge überprüft und gegebenenfalls korrigiert wird. Nachdem das Produkt zusammengebaut wurde, überprüft ein Arbeiter das Bügeleisen auch auf elektrische Funktion und Wasserintegrität.

Nebenprodukte/Abfälle

Überschüssiges Metall oder Kunststoff aus dem Formprozess wird, wenn möglich, im Prozess wiederverwendet. Alles, was nicht verwendet werden kann, wird recycelt.

Die Zukunft

Die offensichtlichsten Verbesserungen am Eisen werden wahrscheinlich die Außensohle betreffen. Es werden wahrscheinlich bessere Beschichtungen erfunden werden, die widerstandsfähiger gegen Beschädigungen durch Reißverschlüsse oder andere Vorsprünge an Kleidungsstücken sind und den Luftwiderstand über den Stoff verringern. Diese Verbesserungen können in Form besserer Legierungen oder besserer Antihaftbeschichtungen erfolgen. Auch interne Mechanismen, die Hitze und Dampf besser kontrollieren, werden sich weiterentwickeln.

Herstellungsprozess