Baggerbagger

Hintergrund

Der Baggerlader ist aufgrund seiner Anpassungsfähigkeit eines der am häufigsten verwendeten Baugeräte. Sein Cousin, der Frontlader, ist ebenfalls ein kleineres Gerät, das über eine breite Schaufel wie die vorne am Baggerlader verfügt, um Erde, Schutt und Material zu transportieren und auf Lastwagen zu heben. Diese beiden Maschinen haben einige viel größere Verwandte, darunter den Straßenplaner (mit einem großen Schild zum Glätten von Bodenoberflächen), den Walzenverdichter (ausgestattet mit einer schweren Walze, die während des Baus Erde und Asphalt verdichtet), den Bulldozer und den Raupentraktor (große Lader, die bewegen Sie die Erde durch Graben, Reißen und Schaufeln, mit Traktion von rollenden Raupen, nicht von Reifen), dem Bagger (ein Raupenfahrzeug mit einer viel größeren Schaufel als der Tieflöffel) und dem Schaber (mit einer großen Schüssel in der Mitte) die Maschine, die in die Erde schneidet und das geschnittene Material in diese Schüssel trägt). Weiter entfernte Mitglieder der großen Baumaschinenfamilie sind Kräne, Muldenkipper, Rohrleger, Schleppleinen, LKW-Bohrmaschinen und Schaufeln.

Der Schlüssel zur Leistung des Baggers ist der Hydraulikdruck. Hydraulikleitungen, ein Reservoir für Hydraulikflüssigkeit, eine Pumpe und eine Reihe von Kolben ermöglichen es dem Maschinenführer, seinen Arm auszufahren und mit einer gezahnten Schaufel durch den Boden zu schneiden. Die Pumpe übt Druck auf die Hydraulikflüssigkeit aus und die Betätigung der Hebel öffnet ein Ventil, das das Öl in einen Kolben abgibt. Der Kolben dehnt sich aus, um den Arm anzuheben, den Löffel zu schwenken, den Löffel in den Boden zu drücken und ihn aus der Baugrube zu heben. Durch das Umkehren des Ventils fließt das Öl aus dem Kolben und zurück in den Behälter.

Die Standardausrüstung des Baggerladers ist eine schmale Schaufel am Heck und ein Frontlader. Der Bediener macht effektiv jedes Gerät zum Arbeitsende, indem er einfach seinen Stuhl dreht und einen anderen Satz von Bedienelementen bedient. Wenn die Schaufel verwendet wird, wird normalerweise das flache Vorderende des Laders auf dem Boden abgesetzt, um das Fahrzeug zu stabilisieren.

Verlauf

Die Geschichte der schweren Baggermaschinen begann 1835 mit der Erfindung der Löffelschaufel zum Ausheben von hartem Boden und Gestein und zum Beladen von Lastwagen. Die Löffelschaufel war dampfbetrieben und wie ein Zug auf Schienen montiert. In Minen und großen Ausgrabungen wurden Eisenbahnlinien verlegt, damit sich die Löffelschaufel bewegen und Material in Eisenbahnwaggons oder Pferdewagen laden konnte. Die Löffelschaufel hatte einen kurzen Ausleger (Hubarm), einen Löffelstiel (ein Balken, der aus dem Ausleger herausschwenkte und der Schaufel ihren Namen gab) und eine angebaute Schaufel zum Graben. Die Löffelschaufel wurde in vielerlei Hinsicht modifiziert, um das bekannte Baugerät von heute zu schaffen; Der Ausleger wurde geändert, verschiedene Anbaugeräte wurden hinzugefügt, das Gewicht und die Balance der Ausrüstung wurden geändert und die Art der Reifen oder Raupen wurde entsprechend den Hauptaufgaben der Ausrüstung ausgewählt. Mit der Erfindung der benzin- und dieselbetriebenen Fahrzeuge wurden Baumaschinen natürlich noch anpassungsfähiger. Die meisten Baumaschinen werden von Dieselmotoren angetrieben, obwohl Elektro-, Batterie- und Propantanks auf Spezialgeräten verwendet werden.

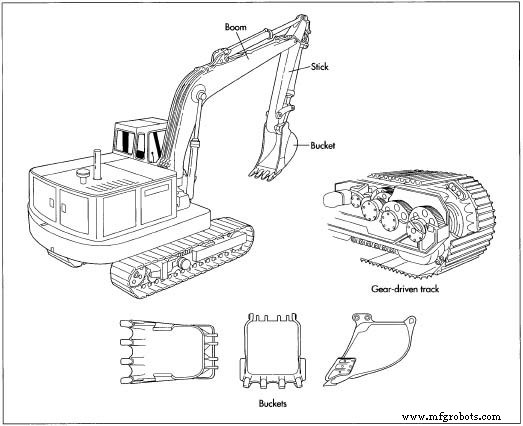

Der Bagger ist einer der kleineren und vielseitigeren Nachfahren der Löffelschaufel. Der Bagger wurde mit dem großflächigen Bau von Autobahnen und dem vermehrten Untertagebau zu einem wichtigen Arbeitsgerät  Ein Bagger mit den Highlights seiner zahnradgetriebenen Raupenkette und Schaufel. Platzierung von Versorgungsunternehmen. Bagger und Grabenfräsen werden zum Ausheben von Gräben für Entwässerung und Versorgungsunternehmen verwendet. Von den frühen 1900er Jahren bis in die späten 1950er Jahre blieb der Bagger jedoch ein großes Gerät, und landwirtschaftliche Traktoren wurden oft für kleinere Bauprojekte mit eingeschränktem Zugang eingesetzt. Es gab Bausätze, um die Traktoren an die Bauaufgaben anzupassen, aber manchmal fehlten die richtigen Anschlüsse oder Befestigungspunkte, und die Konstruktionsbelastungen waren für die Konstruktion des Traktors und den Bediener unsicher.

Ein Bagger mit den Highlights seiner zahnradgetriebenen Raupenkette und Schaufel. Platzierung von Versorgungsunternehmen. Bagger und Grabenfräsen werden zum Ausheben von Gräben für Entwässerung und Versorgungsunternehmen verwendet. Von den frühen 1900er Jahren bis in die späten 1950er Jahre blieb der Bagger jedoch ein großes Gerät, und landwirtschaftliche Traktoren wurden oft für kleinere Bauprojekte mit eingeschränktem Zugang eingesetzt. Es gab Bausätze, um die Traktoren an die Bauaufgaben anzupassen, aber manchmal fehlten die richtigen Anschlüsse oder Befestigungspunkte, und die Konstruktionsbelastungen waren für die Konstruktion des Traktors und den Bediener unsicher.

In den späten 1950er Jahren löste ein Boom in der Wohnbebauung einen weiteren Schub von Veränderungen im Baggerdesign aus. Das Ausheben von Fundamenten für Hausfundamente, das Ausheben von Gräben, das Verfüllen (Ersatz von Erde in einem Graben zum Abdecken von Abflussrohren oder Versorgungsleitungen) und Planierprojekte erforderten eine kompakte Maschine, die eine Vielzahl von Aufgaben erfüllen kann. 1957 erfand Elton Long, ein Ingenieur, der sich von der Case Corporation zurückgezogen hatte, den Bagger in Form des Laders/Baggers neu, der zwei Geräte in einem vereinte und dem Ackerschlepper die Rückkehr in die Landwirtschaft ermöglichte. Longs Lader/Bagger hatte Gummireifen für Mobilität und den richtigen Schwenkmechanismus und Schaufeln für spezielle Arbeiten. Der Lader am gegenüberliegenden Ende der Maschine vom Baggerlöffel sorgte für Gewicht und Balance, wenn der Bagger verwendet wurde; ebenso könnten die Zähne des Tieflöffels in den Boden getrieben werden, um eine Verankerung zu schaffen, wenn der Lader schwere Materialien hebt. Bis 1965 hatten andere Entwicklungen des Baggerladers Maschinen ausschließlich für die Bauindustrie geschaffen; Dieselkraft, verbesserte Hydraulikgestänge, Allradantrieb und andere Funktionen wurden in den 30 Jahren von 1965 bis 1995 hinzugefügt oder verbessert.

1995 erweiterte Case seine Produktlinie um die Lader/Baggerlader der L-Serie. Die sechs Modelle dieser Serie verfügen über eine verbesserte Hydraulik, komfortablere Kabinen für den Fahrer, Kraftstoffeinspritzpumpen, eine bessere Kühlleistung, einen besseren Zugang für Wartungsarbeiten, eine verbesserte Straßenleistung, verbesserte Zykluszeiten (damit der Fahrer das Getriebe schalten und die volle Leistung erbringen kann) Zyklus des Absenkens, Grabens und Anhebens der Schaufel), größere Kraftstofftanks und eine höhere Leistung von Bagger und Lader. Ihre Leistung reicht von 73 bis 99 PS (54 bis 74 kW) und ihre Lader können von etwa 5.300 bis 7.300 lb (2.400 bis 3.300 kg) heben. Der Tieflöffel der größten Maschine der L-Serie kann bis zu einer Tiefe von fast 5 m ausheben, und der Extendahoe (ein Adapter, der die Länge des Stiels erhöht) erhöht diese auf etwa 6 m.

Rohstoffe

Baggerhersteller kaufen viele seiner Teile als Unterbaugruppen oder teilmontierte kleinere Einheiten, die der Hersteller dann fertigstellt. Die Herstellung von Unterbaugruppen kann durch eine Reihe unabhängiger Firmen erfolgen, die auf Metallverarbeitung, Hydraulik oder andere Spezialgebiete spezialisiert sind. Zu den Unterbaugruppen, die üblicherweise von Baggerladern gekauft werden, gehören das Chassis (Karosserie), der Antriebsstrang (der Motor, das Getriebe sowie die Vorder- und Hinterachsen) sowie der Lader und der Baggerlader (die Löffel selbst sowie der Ausleger, der Stiel und andere Anbaugeräte). ). Das Hydrauliksystem wird als Paket mit Pumpe, Ventilen und Hydraulikzylindern geliefert. Der Fahrerstand kann eine offene Kabine mit Schutzdach oder eine geschlossene Kabine sein; diese können auch von externen Lieferanten bereitgestellt werden.

Zu den Rohstoffen, die vom Hersteller gekauft und in vielen Unterbaugruppen enthalten sind, gehören mittelfester legierter Stahl in Form von dünnen Blechen und dickeren Blechen mit einer Dicke von etwa 1 Zoll (2,5 cm). Die dickeren Stahlplatten werden für Strukturteile des Baggers verwendet, und der dünne Stahl wird für Gehäuse und Kosmetik verwendet. Kunststoffe umfassen die Verkleidungen im Innenraum und außen am Fahrerhaus, für das Luftfiltergehäuse kommt ein temperaturbeständiger Verbundkunststoff zum Einsatz. Dichtungen bestehen aus einem hochwertigen Elastomer-Kunststoff, der hohen Temperaturen und Drücken standhält. In den Kotflügel und die Kabinenverkleidung ist ein minderwertiger Kunststoff eingeformt. Eine an Subunternehmer vergebene Gießerei verwendet Sphäroguss, um die Bagger- und Ladeschaufeln zu gießen.

Design

Ende des 20. Jahrhunderts war die Funktion und damit die Grundkonstruktion des Baggerladers von der Bauindustrie, die ihn verwendet, klar definiert. Designverbesserungen werden weiterhin vorgenommen, aber sie betreffen Funktionen und Leistungsmerkmale und keine radikalen Designänderungen. Führende Hersteller wie Case Corporation verlassen sich auf Umfragen bei ihren Kunden, um Daten zu sammeln, die zu Designänderungen führen. Das Unternehmen definiert das Produkt anhand einer Liste von Attributen, und diese Attribute werden nach Wichtigkeit und tatsächlicher Leistung oder Lieferung durch die Kunden geordnet. Case befragt seine Kunden weltweit routinemäßig, um Daten über die unterschiedlichsten Betriebsbedingungen zu erhalten; Es hofft zu erfahren, dass die Designkonzepte hinter seinem Bagger die Erwartungen seiner Kunden übertreffen.

Nachdem Case Umfrageergebnisse und Meinungen von seinen Kunden gesammelt hat, verwendet Case eine Technik namens Quality Function Deployment (QFD), um die Eingaben zusammenzufassen und ein neues Modell oder eine neue Modellreihe mit den angeforderten Eigenschaften zu erstellen. Drei bis vier Prototypen des neuen Designs werden gebaut und Kunden werden eingeladen, die Fertigungsstätte für "Kundenkliniken" zu besuchen, in denen die Prototypen begutachtet und getestet werden. An zwei bis drei Tagen wird der Baubetrieb simuliert und die Kunden evaluieren die Leistungsfähigkeit der Prototypen und der neuen Features. So kann beispielsweise der Bedienkomfort in einer Reihe von bis zu 50 Fragen und einer Art Konkurrenz zwischen dem früheren Entwurf und dem Prototyp bewertet werden. Mit dieser detaillierten Eingabe führt der Hersteller dann seine eigenen Haltbarkeits-, Zuverlässigkeits- und andere Tests durch und analysiert Kosten und Herstellbarkeit des neu gestalteten Produkts. Bevor das Produkt tatsächlich auf den Markt kommt, werden weitere interne Qualitätsbewertungen durchgeführt.

Der Herstellungsprozess

Empfangen und Zusammenbauen der Unterbaugruppen

- 1 Die Fertigung beginnt an den Wareneingangsstellen der Fabrik. Gekaufte Unterbaugruppen und Komponenten werden entladen, inventarisiert und an einer Reihe von Docks gelagert und dann zu Unterbaugruppenzellen geleitet. Diese Zellen sind eine Reihe von Arbeitsbereichen, in denen Komponenten und Unterbaugruppen zu vollständigeren Einheiten oder Unterbaugruppen zusammengefügt werden.

- 2 Zum Beispiel werden die Komponenten eines Kabinendachtyps in eine Zelle geleitet, in der die Stahldachkomponenten von Öl gereinigt werden. Eine Seite der Haube wird von einem Roboterschweißgerät heftgeschweißt und dann abschließend verschweißt. Während der Roboter schweißt, belädt der Aggregatebediener die Bauteile für die andere Seite. Es wird in zwei Arbeitsgängen verschweißt, und die Teile des Baldachins werden zusammengeschweißt, ebenfalls in einer Heft- und Endschweißung. Die fertige Überdachungsschale wird dann auf ein Förderband geladen, um sie zum nächsten Arbeitsgang zu transportieren.

- 3 Der Tieflöffelguss (von einer unabhängigen Gießerei gegossen) wurde nicht bearbeitet. In einer Unterbaugruppenzelle wird es in einem flexiblen Bearbeitungszentrum computergesteuert bearbeitet. Am bearbeiteten Gussteil werden Buchsen (die an Drehpunkten benötigten Lager) montiert und die Tieflöffelbaugruppe durch das Lackierzentrum zum nächsten Montageplatz transportiert. Ebenso werden die Laderkomponenten bearbeitet, mit Beschlägen bestückt und durch das Lackierzentrum bewegt.

Lackieren und Aushärten

- 4 Das Materialflusssystem besteht aus Förderbändern, die sowohl elektrisch angetrieben als auch frei beweglich sind, wenn Unterbaugruppen darauf platziert oder entfernt werden. Nach Fertigstellung der strukturellen Baugruppen werden alle durch das Lackierzentrum transportiert, das zwei Prozesse umfasst. Die Teile werden mit einem elektrischen Abscheidungsverfahren grundiert, das eine großzügige Schutzlackschicht bietet. Dies wird für das elektrische Verfahren als „E-Coat“ bezeichnet und wegen seiner Robustheit auch als robustes Verfahren bezeichnet. Der letzte Anstrich wird manuell aufgetragen, da die Maler in der Lage sind, zu beobachten, wo Farbe benötigt wird, und ihr Urteilsvermögen beim Auftragen anzuwenden; das heißt, manuelles Lackieren ist flexibler als das elektrische Verfahren. Die lackierten Unterbaugruppen werden zu Härtungsöfen transportiert, in denen das Metall erhitzt wird, um den Lack auszuhärten.

Hydraulikzylinder und Kühler

- 5A parallele Unterbaugruppe ist die Zylinderfabrik. Die Zylinderstangen werden in der Regel in bereits innenbearbeiteten und verchromten Zuschnittlängen geliefert. Beschläge werden in einem Unterbaugruppenbereich hinzugefügt, und die Zylinder werden durch ihr eigenes spezielles Lacksystem verarbeitet, wo sie elektrobeschichtet, handbemalt und im Ofen ausgehärtet werden. Die fertigen Zylinder werden per Gabelstapler zum Montageplatz transportiert. Der Kühler ist ebenfalls eine fertige Baugruppe, jedoch werden Anschlüsse hinzugefügt, damit Wasserleitungen zum Kühler und von diesem zum Motor angeschlossen werden können. Andere Baugruppen für das Kühl-, Kraftstoff- und Schmiersystem werden mit entsprechenden Anschlüssen, angeschlossenen Leitungen und manchmal Pumpen und Ventilen ausgestattet. Größere Komponenten wie Zylinder und Tanks für Flüssigkeiten werden später bei der Montage größerer Komponenten hinzugefügt.

Endmontage

- 6 Alle Unterbaugruppen treffen im Montagebereich aufeinander. Die Baugruppen werden zum Point-of-Use am Montageband transportiert und angeliefert, so dass es für die Monteure keinen Totgang gibt. Jedes Chassis wird mit seinen Vorder- und Hinterachsen auf seinen Montagewagen gesetzt und vom Deck (Boden oder Sockel) bis zum Fahrerhaus aufgebaut. Fahrerhaus und Kabinendach werden an einem anderen Ort montiert; Wenn jede Einheit fertig ist, wird sie zur Chassis-Montagelinie transportiert und am fertigen Chassis befestigt.

- 7 Motor, Kühler, Getriebe und Hydrauliksystem sind am Chassis montiert. Andere Systeme wie Kraftstoff-, Kühlmittel- und Abgaskomponenten sind ebenfalls am Chassis montiert. Schläuche und andere Anschlussstücke werden angebracht, und je nach Bedarf werden Stützflansche oder Halterungen hinzugefügt. Bei montierter Kabine sind die Bedienelemente mit dem Motor, der Hydraulik (zum Bewegen der Schaufeln) und anderen vom Fahrer gesteuerten Systemen verbunden. Die beiden Löffel – der Baggerlader und der Lader – sind die letzten der großen Komponenten, die mit großen Stiften, die in die eingesetzten Nasen und Buchsen passen, angebracht werden. Ihre Hydraulik ist montiert, festgezogen und geprüft.

- 8 Das elektrische System wird zuletzt angeschlossen; Alle flüssigkeitsführenden Systeme werden zuerst angebracht und getestet. Batterien, elektrische Anschlüsse für beleuchtete Bedienelemente im Fahrerhaus und Beleuchtung sind angeschlossen. Die letzten Karosserieschienen und Griffe werden verschraubt und die Verkleidung wird hinzugefügt.

- 9 Obwohl alle wesentlichen Teile in der Montagephase vorlackiert wurden, macht der fertige Bagger einen letzten Besuch in der Lackierkabine für einen letzten Anstrich. Detaillierung ist der letzte Schritt; Abziehbilder und Warnschilder werden anhand einer Schablone an bestimmten Stellen angebracht, und jeder fertige Bagger wird aus eigener Kraft vom Montageband in den Testbereich zur Bewertung gefahren.

Qualitätskontrolle

Qualität beginnt außerhalb der Baggerfabrik bei jedem der Unterlieferanten. Sie erhalten Produktspezifikationen sowie Listen mit wichtigen oder kritischen Merkmalen (Endergebnissen), die aus den Spezifikationen möglicherweise nicht sofort ersichtlich sind. Die Lieferanten führen ihre eigenen Qualitätsprüfungen durch und zertifizieren ihre Produkte mit Daten aus diesen Prüfungen.

Wenn die Komponenten empfangen werden, beginnen sie eine Dokumentationshistorie, die als Stationskontrolldokumentation bezeichnet wird und die sie durch jede Fertigungsstufe begleitet. Zuerst werden sie eingeloggt und am Wareneingang kontrolliert, dann werden sie von den Monteuren auf die Einhaltung der vorgegebenen Kriterien in jeder Montagephase geprüft. Jeder Monteur in der Linie hat die Befugnis, Teile oder Unterbaugruppen während des gesamten Prozesses abzulehnen. Ein Schweißer kann Teile wegen Passung oder Rost ablehnen, und ein Monteur kann die gesamte Montagelinie anhalten, wenn er einen Fehler in Material, Unterbaugruppe oder Aussehen sieht.

Unabhängig von der Montagelinie führt der Hersteller auch stichprobenartige Audits durch. Inspektoren können sich Komponenten, ganze Systeme oder Unterbaugruppen ansehen und sie zur Inspektion vom Band ziehen. Der Zweck dieser Audits besteht darin, die Artikel anhand der Spezifikationen zu überprüfen, die Beobachtungen der Monteure zu bestätigen, die Monteure in den Feinheiten der Inspektionen zu schulen und die vom Hersteller festgelegten hohen Standards einzuhalten.

An jedem Bagger wird eine Endkontrolle durchgeführt. Der Prüfer verwendet eine Checkliste, um eine Reihe von Kriterien für die Funktion der Maschine zu validieren; zum Beispiel sollten keine Undichtigkeiten auftreten, die Drehmomente sollten den Teilen angemessen sein und sich bewegende Teile sollten sich gemäß einer Reihe klar definierter Bewegungen und Bewegungsgrenzen bewegen.

Nebenprodukte/Abfälle

Baggerhersteller produzieren keine echten Nebenprodukte, sondern stellen Linien mit mehreren verschiedenen Modellen (sogenannte Derivate) und Zubehör her. Die Derivate sind nicht identisch, können jedoch eine Reihe von Merkmalen gemeinsam haben, um die Kosten niedrig zu halten und den Herstellungsprozess zu vereinfachen. Die Derivate oder Modelle können sich in Größe, Maßstab, PS oder Hubraum unterscheiden. Die aktuelle Baggerserie von Case umfasst ein Modell, bei dem es sich nur um einen Lader handelt. Mit Dreipunktaufhängung und Landschaftsbauwerkzeugen, die als separates Zubehörset gefertigt werden, wird der Lader zum Lader/Landschaftspfleger und seine Einsatzmöglichkeiten vervielfachen sich.

Das Verfahren zur Herstellung von Baggerladern erzeugt wenig bis gar keinen Abfall. Beim Montageprozess wird kein Ausschuss erzeugt. Gemäß den Richtlinien der U.S. Environmental Protection Agency (EPA) für saubere Luft werden Lacksysteme sorgfältig reguliert, damit sie wenig luftgetragenen Abfall produzieren. Ein internes Abwasserbehandlungssystem behandelt Wasser, das zur Reinigung von Materialien, Produktteilen, Produktionsanlagen und der Fabrik selbst verwendet wird. Dieses interne System leitet in das lokale Abwassersystem der Stadt ein, sodass ein externer Monitor bestätigt, dass das abgeleitete Wasser keine Verunreinigungen enthält. Andere Materialien – hauptsächlich Kartonverpackungen und Holzpaletten – sind wiederverwendbar oder können recycelt werden.

Sicherheitsbedenken

Sicherheit ist ein Hauptanliegen in der Fabrik. Montageprozesse sind ergonomisch gestaltet (d. h. sie ermöglichen eine stressfreie Bewegung der Arbeiter), das Heben ist begrenzt und sichere Arbeitsbereiche sind in die Montagelinie integriert. Insgesamt etabliert und belohnt die Branche sichere Arbeitspraktiken, und durch Schulungen werden die Arbeitnehmer ständig für Fragen der sicheren Arbeit sensibilisiert. Ein großer Hersteller sollte Millionen Arbeitsstunden ohne sicherheitsrelevante Einbußen haben.

Die Zukunft

Trotz der etablierten Position des Baggers in der Baubranche gibt es immer Raum für Verbesserungen. Designänderungen werden durch die Kundennachfrage getrieben. Ab dem Jahr 2000 sind die beiden Hauptbereiche, in denen sich die Kunden weitere Verbesserungen wünschen, die einfache Bedienung und der Komfort für den Bediener. Die Notwendigkeit einer einfachen Bedienung wird durch die Tatsache erzwungen, dass es weniger qualifizierte Bediener auf dem Markt gibt. Sowohl Betrieb als auch Zuverlässigkeit verbessern sich aufgrund der fortwährenden Integration von Elektronik, Automatisierung, besserer Motortechnologie und On-Board-Diagnose. Es liegt nun an den Herstellern, Verbesserungen kostengünstig einzubauen.

Die Zukunft des Baggerladers hängt nicht nur von kosteneffektiven Designänderungen ab, sondern auch von Kostenbewusstsein in allen Aspekten des Betriebs, einschließlich Wartung, Haltbarkeit, Kraftstoffeffizienz und Wiederverkaufswert. Der Bagger ist der beste Garant für eine sichere Zukunft. Sie ist eine vielseitige Maschine, die dank moderner Technologie, verbunden mit einer nachgewiesenen Erfolgsbilanz, noch flexibler wird.

Herstellungsprozess

- Schweißautomatisierungsausrüstung

- Ausrüstung für die Landschaftsgestaltung im Frühjahr

- Mieten vs. Kaufen von Produktionsequipment

- Geschichte der Schwermaschinen

- Transport schwerer Ausrüstung

- Geräteserie:Turbinen

- Ausrüstungsserie – Windturbinen

- Geräteserie – Dampfturbinen

- Geräteserie – Zentrifugen

- Geräteserie:Drehventile