Aluminium

Das metallische Element Aluminium ist das dritthäufigste Element in der Erdkruste und besteht zu 8% aus Erde und Gesteinen des Planeten (Sauerstoff und Silizium machen 47% bzw. 28% aus). In der Natur kommt Aluminium nur in chemischen Verbindungen mit anderen Elementen wie Schwefel, Silizium und Sauerstoff vor. Reines, metallisches Aluminium lässt sich wirtschaftlich nur aus Aluminiumoxiderz herstellen.

Metallisches Aluminium hat viele Eigenschaften, die es in einer Vielzahl von Anwendungen nützlich machen. Es ist leicht, stark, nicht magnetisch und ungiftig. Es leitet Wärme und Strom und reflektiert Wärme und Licht. Es ist stark, aber leicht zu verarbeiten und behält seine Festigkeit bei extremer Kälte, ohne spröde zu werden. Die Oberfläche von Aluminium oxidiert schnell und bildet eine unsichtbare Korrosionsbarriere. Darüber hinaus kann Aluminium einfach und wirtschaftlich zu neuen Produkten recycelt werden.

Hintergrund

Aluminiumverbindungen haben sich seit Jahrtausenden bewährt. Um 5000

1886 entwickelten zwei 22-jährige Wissenschaftler unabhängig voneinander ein Schmelzverfahren, das eine wirtschaftliche Massenproduktion von Aluminium ermöglichte. Nach seinen amerikanischen und französischen Erfindern als Hall-Heroult-Verfahren bekannt, ist das Verfahren auch heute noch die wichtigste Methode der Aluminiumherstellung. Auch das 1888 von einem österreichischen Chemiker entwickelte Bayer-Verfahren zur Raffination von Aluminiumerz trug maßgeblich zur wirtschaftlichen Massenproduktion von Aluminium bei.

Im Jahr 1884 wurden in den Vereinigten Staaten 125 lb (60 kg) Aluminium hergestellt und es wurde ungefähr zum gleichen Stückpreis wie Silber verkauft. 1995 produzierten US-Werke 3,6 Millionen Tonnen Aluminium, und der Silberpreis war fünfundsiebzigmal so hoch wie der Preis für Aluminium.

Rohstoffe

Aluminiumverbindungen kommen in allen Tonarten vor, aber das zur Gewinnung von reinem Aluminium am besten geeignete Erz ist Bauxit. Bauxit besteht aus 45-60% Aluminiumoxid, zusammen mit verschiedenen Verunreinigungen wie Sand, Eisen und anderen Metallen. Obwohl einige Bauxitvorkommen hartes Gestein sind, bestehen die meisten aus relativ weichem Schmutz, der leicht aus Tagebaugruben abgebaut werden kann. Australien produziert mehr als ein Drittel des weltweiten Bauxitangebots. Für die Herstellung von 0,5 kg Aluminiummetall werden etwa 2 kg Bauxit benötigt.

Ätznatron (Natriumhydroxid) wird verwendet, um die im Bauxit enthaltenen Aluminiumverbindungen aufzulösen und von den Verunreinigungen zu trennen. Je nach Zusammensetzung des Bauxiterzes können relativ geringe Mengen anderer Chemikalien bei der Gewinnung verwendet werden  Aluminium wird in zwei Phasen hergestellt:dem Bayer-Verfahren zur Raffination des Bauxiterzes zu Aluminiumoxid und der Hall -Heroult-Verfahren zum Schmelzen des Aluminiumoxids, um reines Aluminium freizusetzen. aus Aluminium. Stärke, Kalk und Natriumsulfid sind einige Beispiele.

Aluminium wird in zwei Phasen hergestellt:dem Bayer-Verfahren zur Raffination des Bauxiterzes zu Aluminiumoxid und der Hall -Heroult-Verfahren zum Schmelzen des Aluminiumoxids, um reines Aluminium freizusetzen. aus Aluminium. Stärke, Kalk und Natriumsulfid sind einige Beispiele.

Als Elektrolyt (stromführendes Medium) wird beim Schmelzen Kryolith verwendet, eine chemische Verbindung aus Natrium, Aluminium und Fluor. In Grönland wurde einst natürlich vorkommender Kryolith abgebaut, heute wird die Verbindung jedoch synthetisch für die Aluminiumproduktion hergestellt. Aluminiumfluorid wird hinzugefügt, um den Schmelzpunkt der Elektrolytlösung zu senken.

Der andere Hauptbestandteil des Schmelzvorgangs ist Kohlenstoff. Kohleelektroden leiten den elektrischen Strom durch den Elektrolyten. Während des Schmelzvorgangs wird ein Teil des Kohlenstoffs verbraucht, da er sich mit Sauerstoff zu Kohlendioxid verbindet. Tatsächlich wird für jedes hergestellte Pfund (2,2 kg) Aluminium etwa ein halbes Pfund (0,2 kg) Kohlenstoff verwendet. Ein Teil des beim Aluminiumschmelzen verwendeten Kohlenstoffs ist ein Nebenprodukt der Ölraffination; zusätzlicher Kohlenstoff wird aus Kohle gewonnen.

Da beim Aluminiumschmelzen elektrischer Strom durch einen geschmolzenen Elektrolyten geleitet wird, werden große Mengen an elektrischer Energie benötigt. Im Durchschnitt werden für die Produktion von 1 kg Aluminium 15 Kilowattstunden (kWh) Energie benötigt. Die Stromkosten machen etwa ein Drittel der Kosten für das Schmelzen von Aluminium aus.

Der Herstellungsprozess

Prozess

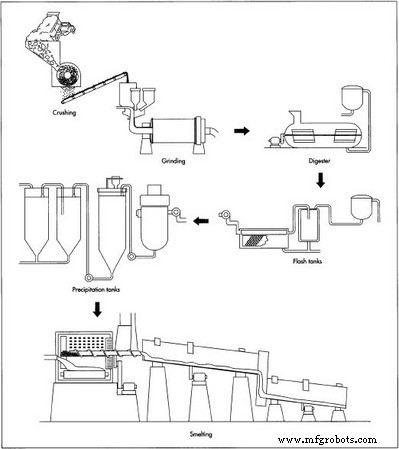

Die Aluminiumherstellung erfolgt in zwei Phasen:dem Bayer-Verfahren, bei dem das Bauxiterz zu Aluminiumoxid veredelt wird, und dem Hall-Heroult-Verfahren, bei dem das Aluminiumoxid geschmolzen wird, um reines Aluminium freizusetzen.

Der Bayer-Prozess

- 1 Zuerst wird das Bauxiterz mechanisch zerkleinert. Dann wird das zerkleinerte Erz mit Natronlauge vermischt und in einer Mühle verarbeitet, um eine Aufschlämmung (eine wässrige Suspension) herzustellen, die sehr feine Erzpartikel enthält.

- 2 Die Gülle wird in einen Fermenter gepumpt, ein Tank, der wie ein Schnellkochtopf funktioniert. Die Aufschlämmung wird auf 110-270 °C (230-520 °F) unter einem Druck von 50 lb/in 2 . erhitzt (340 kPa). Diese Bedingungen werden für eine Zeit im Bereich von einer halben Stunde bis zu mehreren Stunden aufrechterhalten. Zusätzliches Ätznatron kann hinzugefügt werden, um sicherzustellen, dass alle aluminiumhaltigen Verbindungen gelöst sind.

- 3 Die heiße Aufschlämmung, die jetzt eine Natriumaluminatlösung ist, durchläuft eine Reihe von Entspannungstanks, die den Druck reduzieren und Wärme zurückgewinnen, die im Raffinationsprozess wiederverwendet werden kann.

- 4 Die Aufschlämmung wird in einen Absetzbehälter gepumpt. Während die Aufschlämmung in diesem Tank verbleibt, setzen sich Verunreinigungen, die sich nicht in der Natronlauge lösen, am Boden des Gefäßes ab. Ein Hersteller vergleicht diesen Vorgang damit, dass sich feiner Sand am Boden eines Glases Zuckerwasser absetzt; der Zucker setzt sich nicht ab, da er im Wasser gelöst ist, ebenso wie das Aluminium im Absetzbehälter in der Natronlauge gelöst bleibt. Der Rückstand (sogenannter "Rotschlamm"), der sich am Boden des Tanks ansammelt, besteht aus feinem Sand, Eisenoxid und Oxiden von Spurenelementen wie Titan.

- 5 Nachdem sich die Verunreinigungen abgesetzt haben, wird die restliche Flüssigkeit, die an Kaffee erinnert, durch eine Reihe von Stofffiltern gepumpt. Alle feinen Schmutzpartikel, die in der Lösung verbleiben, werden von den Filtern abgefangen. Dieses Material wird gewaschen, um Aluminiumoxid und Natronlauge zurückzugewinnen, die wiederverwendet werden können.

- 6 Die gefilterte Flüssigkeit wird durch eine Reihe von sechsstöckigen Niederschlagstanks gepumpt. Impfkristalle aus Aluminiumoxidhydrat (Aluminiumoxid, das an Wassermoleküle gebunden ist) werden durch die Oberseite jedes Tanks hinzugefügt. Die Impfkristalle wachsen, während sie sich durch die Flüssigkeit absetzen, und gelöstes Aluminiumoxid lagert sich an ihnen an.

- 7 Die Kristalle fallen aus (sie setzen sich am Boden des Tanks ab) und werden entfernt. Nach dem Waschen werden sie zum Kalzinieren in einen Ofen überführt (Erhitzen, um die Wassermoleküle freizusetzen, die chemisch an die Aluminiumoxidmoleküle gebunden sind). Ein Schneckenförderer befördert einen kontinuierlichen Kristallstrom in einen rotierenden, zylindrischen Ofen, der geneigt ist, damit die Schwerkraft das Material hindurchbewegen kann. Eine Temperatur von 2.000° F (1.100° C) treibt die Wassermoleküle weg und hinterlässt wasserfreie (wasserlose) Aluminiumoxidkristalle. Nach dem Verlassen des Ofens durchlaufen die Kristalle einen Kühler.

Der Hall-Heroult-Prozess

Das Schmelzen von Aluminiumoxid zu metallischem Aluminium erfolgt in einem Stahlbottich, der als Reduktionstopf bezeichnet wird. Der Boden des Topfes ist mit Kohlenstoff ausgekleidet, der als eine Elektrode (Leiter des elektrischen Stroms) des Systems dient. Die gegenüberliegenden Elektroden bestehen aus einer Reihe von Kohlestäben, die über dem Topf aufgehängt sind; Sie werden in eine Elektrolytlösung abgesenkt und etwa 3,8 cm über der Oberfläche des geschmolzenen Aluminiums gehalten, das sich auf dem Topfboden ansammelt. Reduziertöpfe sind in Reihen (Potlines) angeordnet, die aus 50-200 Töpfen bestehen, die in Reihe geschaltet sind, um einen Stromkreis zu bilden. Jede Potline kann 66.000-110.000 Tonnen (60.000-100.000 metrische Tonnen) Aluminium pro Jahr produzieren. Eine typische Schmelzanlage besteht aus zwei oder drei Topflinien.

- 8 Im Reduktionstopf werden Aluminiumoxidkristalle in geschmolzenem Kryolith bei einer Temperatur von 1.760-1.780° F (960-970 °C) gelöst, um eine Elektrolytlösung zu bilden, die Elektrizität von den Kohlenstoffstäben zu den Kohlenstoffauskleidungen leitet Bett des Topfes. Ein Gleichstrom (4-6 Volt und 100.000-230.000 Ampere) wird durch die Lösung geleitet. Die resultierende Reaktion bricht die Bindungen zwischen den Aluminium- und Sauerstoffatomen in den Aluminiumoxidmolekülen. Der freigesetzte Sauerstoff wird von den Kohlestäben angezogen und bildet dort Kohlendioxid. Die freigesetzten Aluminiumatome setzen sich als geschmolzenes Metall am Topfboden ab.

Der Schmelzprozess ist ein kontinuierlicher, wobei der Kryolithlösung mehr Aluminiumoxid zugesetzt wird, um die zersetzte Verbindung zu ersetzen. Ein konstanter elektrischer Strom wird aufrechterhalten. Durch den Stromfluss an der unteren Elektrode erzeugte Wärme hält den Inhalt des Topfes in einem flüssigen Zustand, aber es besteht die Tendenz, dass sich eine Kruste auf dem geschmolzenen Elektrolyten bildet. In regelmäßigen Abständen wird die Kruste gebrochen, damit mehr Aluminiumoxid zur Verarbeitung hinzugefügt werden kann. Das reine geschmolzene Aluminium sammelt sich am Topfboden und wird abgesaugt. Die Töpfe werden 24 Stunden am Tag, sieben Tage die Woche betrieben.

- 9 Ein Tiegel wird die Topflinie hinunterbewegt und sammelt 9.000 lb (4.000 kg) geschmolzenes Aluminium, das zu 99,8 % rein ist. Das Metall wird in einen Warmhalteofen überführt und dann als Barren gegossen (in Formen gegossen). Eine übliche Technik besteht darin, das geschmolzene Aluminium in eine lange, horizontale Form zu gießen. Während sich das Metall durch die Form bewegt, wird das Äußere mit Wasser gekühlt, wodurch das Aluminium erstarrt. Am anderen Ende der Kokille tritt die Vollwelle aus, wo sie in geeigneten Abständen zu Barren der gewünschten Länge gesägt wird. Wie der Schmelzprozess selbst ist auch dieser Gießprozess kontinuierlich.

Nebenprodukte/Abfälle

Auch Aluminiumoxid, der im Bayer-Verfahren hergestellte Zwischenstoff, der den Rohstoff für das Hall-Heroult-Verfahren darstellt, ist ein nützliches Endprodukt. Es ist eine weiße, pulvrige Substanz mit einer Konsistenz, die von Talkumpuder bis zu Kristallzucker reicht. Es kann in einer Vielzahl von Produkten wie Waschmitteln, Zahnpasta und Leuchtstofflampen verwendet werden. Es ist ein wichtiger Bestandteil in keramischen Materialien; zum Beispiel wird es verwendet, um falsche Zähne, Zündkerzen und klare Keramikwindschutzscheiben für Militärflugzeuge herzustellen. Als wirksames Poliermittel wird es unter anderem zum Finishen von Computerfestplatten verwendet. Seine chemischen Eigenschaften machen es in vielen anderen Anwendungen wirksam, einschließlich Katalysatoren und Sprengstoffen. Es wird sogar in Raketentreibstoff verwendet – 400.000 lb (180.000 kg) werden bei jedem Space-Shuttle-Start verbraucht. Ungefähr 10 % des jährlich produzierten Aluminiumoxids werden für andere Anwendungen als die Aluminiumherstellung verwendet.

Das größte Abfallprodukt, das bei der Bauxitraffination anfällt, ist der sogenannte "Rotschlamm". Eine Raffinerie produziert ungefähr die gleiche Menge Rotschlamm wie Aluminiumoxid (bezogen auf das Trockengewicht). Es enthält einige nützliche Substanzen wie Eisen, Titan, Soda und Aluminiumoxid, aber niemand war in der Lage, ein wirtschaftliches Verfahren zu ihrer Rückgewinnung zu entwickeln. Abgesehen von einer kleinen Menge Rotschlamm, die kommerziell zum Färben von Mauerwerk verwendet wird, ist dies wirklich ein Abfallprodukt. Die meisten Raffinerien sammeln den Rotschlamm einfach in einem offenen Teich, in dem ein Teil seiner Feuchtigkeit verdunsten kann; Wenn der Schlamm zu einer ausreichend festen Konsistenz getrocknet ist, was mehrere Jahre dauern kann, wird er mit Erde bedeckt oder mit Erde vermischt.

Durch die Zersetzung von Kohlenstoffelektroden während des Schmelzvorgangs werden verschiedene Arten von Abfallprodukten erzeugt. Aluminiumwerke in den Vereinigten Staaten erzeugen erhebliche Mengen an Treibhausgasen und erzeugen jedes Jahr etwa 5,5 Millionen Tonnen (5 Millionen Tonnen) Kohlendioxid und 3.300 Tonnen (3.000 Tonnen) Perfluorkohlenstoffe (Kohlenstoff- und Fluorverbindungen).

Ungefähr 120.000 Tonnen (110.000 metrische Tonnen) verbrauchtes Potlining (SPL)-Material werden jedes Jahr aus Aluminiumreduktionstöpfen entfernt. Von der Environmental Protection Agency (EPA) als gefährliches Material eingestuft, stellt SPL ein erhebliches Entsorgungsproblem für die Industrie dar. 1996 wurde die erste einer geplanten Reihe von Recyclinganlagen eröffnet; Diese Anlagen verwandeln SPL in Glasfritte, ein Zwischenprodukt, aus dem Glas und Keramik hergestellt werden können. Letztendlich kommt der recycelte SPL in Produkten wie Keramikfliesen, Glasfasern und Asphaltschindelgranulat vor.

Die Zukunft

Praktisch alle Aluminiumhersteller in den Vereinigten Staaten sind Mitglieder der Voluntary Aluminium Industrial Partnership (VAIP), einer Organisation, die eng mit der EPA zusammenarbeitet, um Lösungen für die Umweltverschmutzungsprobleme der Branche zu finden. Ein Schwerpunkt der Forschung ist die Entwicklung eines inerten (chemisch inaktiven) Elektrodenmaterials für Aluminiumreduktionstöpfe. Eine Titan-Diborid-Graphit-Verbindung ist vielversprechend. Zu den erwarteten Vorteilen einer Perfektionierung dieser neuen Technologie gehören die Eliminierung der Treibhausgasemissionen und eine Reduzierung des Energieverbrauchs um 25 % während des Schmelzbetriebs.

Herstellungsprozess