Stahlrohr

Stahlrohre sind lange, hohle Rohre, die für verschiedene Zwecke verwendet werden. Sie werden nach zwei unterschiedlichen Verfahren hergestellt, die entweder zu einem geschweißten oder einem nahtlosen Rohr führen. Bei beiden Verfahren wird Rohstahl zunächst in eine besser bearbeitbare Ausgangsform gegossen. Es wird dann zu einem Rohr verarbeitet, indem der Stahl zu einem nahtlosen Rohr gedehnt wird oder die Kanten zusammengedrückt und mit einer Schweißnaht abgedichtet werden. Die ersten Verfahren zur Herstellung von Stahlrohren wurden Anfang des 19. Jahrhunderts eingeführt und haben sich stetig zu den modernen Verfahren entwickelt, die wir heute verwenden. Jedes Jahr werden Millionen Tonnen Stahlrohre produziert. Seine Vielseitigkeit macht es zum am häufigsten verwendeten Produkt der Stahlindustrie.

Stahlrohre sind an vielen Stellen zu finden. Da sie stark sind, werden sie unter Tage für den Transport von Wasser und Gas durch Städte und Gemeinden verwendet. Sie werden auch im Bauwesen verwendet, um elektrische Leitungen zu schützen. Obwohl Stahlrohre stark sind, können sie auch leicht sein. Das macht sie perfekt für den Einsatz in der Fahrradrahmenfertigung. Andere Einsatzorte finden sie in Automobilen, Kühlaggregaten, Heizungs- und Sanitärsystemen, Fahnenmasten, Straßenlaternen und in der Medizin, um nur einige zu nennen.

Verlauf

Menschen haben seit Tausenden von Jahren Rohre verwendet. Die erste Verwendung war vielleicht von alten Landwirten, die Wasser aus Bächen und Flüssen auf ihre Felder umleiteten. Archäologische Beweise deuten darauf hin, dass die Chinesen bereits im Jahr 2000

Die Entwicklung des modernen geschweißten Stahlrohrs lässt sich bis ins frühe 19. Jahrhundert zurückverfolgen. 1815 erfand William Murdock ein kohlebefeuertes Lampensystem. Um die gesamte Stadt London mit diesen Lichtern auszustatten, hat Murdock die Fässer aus weggeworfenen Musketen zusammengefügt. Er nutzte diese durchgehende Pipeline, um das Kohlengas zu transportieren. Als sich sein Beleuchtungssystem bewährte, entstand eine größere Nachfrage nach langen Metallrohren. Um genügend Rohre zu produzieren, um diesen Bedarf zu decken, haben verschiedene Erfinder daran gearbeitet, neue Verfahren zur Rohrherstellung zu entwickeln.

Ein frühes bemerkenswertes Verfahren zur schnellen und kostengünstigen Herstellung von Metallrohren wurde 1824 von James Russell patentiert. Bei diesem Verfahren wurden Rohre durch Zusammenfügen gegenüberliegender Kanten eines flachen Eisenbandes hergestellt. Das Metall wurde zuerst erhitzt, bis es formbar war. Mit einem Fallhammer werden die Kanten zusammengefaltet und verschweißt. Das Rohr wurde fertiggestellt, indem es durch eine Nut und ein Walzwerk geführt wurde.

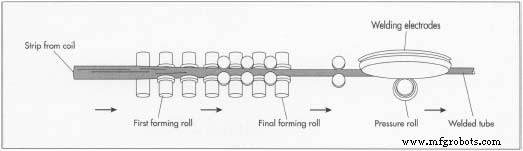

Russells Methode wurde nicht lange verwendet, da Comelius Whitehouse im nächsten Jahr eine bessere Methode zur Herstellung von Metallrohren entwickelte. Dieses als Stumpfschweißverfahren bezeichnete Verfahren ist die Grundlage für unsere heutigen Rohrherstellungsverfahren. Bei seiner Methode wurden dünne Eisenbleche erhitzt und durch eine kegelförmige Öffnung gezogen. Als das Metall durch die Öffnung ging, kräuselten sich seine Kanten und bildeten eine Rohrform. Die beiden Enden wurden zusammengeschweißt, um das Rohr fertigzustellen. Die erste Produktionsstätte im Einsatz  Geschweißte Rohre werden geformt, indem Stahlbänder durch eine Reihe von genuteten Walzen gewalzt werden, die das Material in eine kreisförmige Form formen. Als nächstes passiert das ungeschweißte Rohr Schweißelektroden. Diese Geräte dichten die beiden Rohrenden miteinander ab. Dieser Prozess in den Vereinigten Staaten wurde 1832 in Philadelphia eröffnet.

Geschweißte Rohre werden geformt, indem Stahlbänder durch eine Reihe von genuteten Walzen gewalzt werden, die das Material in eine kreisförmige Form formen. Als nächstes passiert das ungeschweißte Rohr Schweißelektroden. Diese Geräte dichten die beiden Rohrenden miteinander ab. Dieser Prozess in den Vereinigten Staaten wurde 1832 in Philadelphia eröffnet.

Nach und nach wurden Verbesserungen in der Whitehouse-Methode vorgenommen. Eine der wichtigsten Innovationen wurde 1911 von John Moon eingeführt. Er schlug das kontinuierliche Verfahren vor, bei dem eine Produktionsanlage Rohre in einem endlosen Strom produzieren könnte. Er baute Maschinen für diesen speziellen Zweck und viele Rohrfabriken übernahmen sie.

Während die Rohrschweißverfahren entwickelt wurden, entstand ein Bedarf an nahtlosen Metallrohren. Nahtlose Rohre sind solche, die keine Schweißnaht haben. Sie wurden zuerst hergestellt, indem ein Loch durch die Mitte eines massiven Zylinders gebohrt wurde. Diese Methode wurde Ende des 19. Jahrhunderts entwickelt. Diese Art von Rohren waren perfekt für Fahrradrahmen, da sie dünnwandig, leicht, aber stark sind. 1895 wurde das erste Werk zur Herstellung von Nahtlosrohren gebaut. Als der Fahrradbau dem Autobau wich, wurden noch nahtlose Rohre für Benzin- und Ölleitungen benötigt. Diese Nachfrage wurde noch verstärkt, als größere Ölvorkommen gefunden wurden.

Bereits 1840 konnten Hüttenarbeiter nahtlose Rohre herstellen. Bei einem Verfahren wurde ein Loch durch einen runden Block aus massivem Metall gebohrt. Der Barren wurde dann erhitzt und durch eine Reihe von Gesenken gezogen, die ihn verlängerten, um ein Rohr zu bilden. Dieses Verfahren war ineffizient, da es schwierig war, das Loch in der Mitte zu bohren. Dies führte zu einem unebenen Rohr, bei dem eine Seite dicker war als die andere. 1888 wurde ein verbessertes Verfahren zum Patent erteilt. Dabei wurde der massive Schnabel um einen feuerfesten Ziegelkern gegossen. Beim Abkühlen wurde der Ziegel entfernt, wobei in der Mitte ein Loch hinterlassen wurde. Seitdem haben neue Walzentechniken diese Methoden ersetzt.

Design

Es gibt zwei Arten von Stahlrohren, eines ist nahtlos und das andere hat eine einzige Schweißnaht über die gesamte Länge. Beide haben unterschiedliche Verwendungszwecke. Nahtlose Rohre sind typischerweise leichter und haben dünnere Wände. Sie werden für Fahrräder und den Transport von Flüssigkeiten verwendet. Nahtrohre sind schwerer und steifer. Sie haben eine bessere Konsistenz und sind typischerweise gerader. Sie werden für Dinge wie Gastransport, elektrische Leitungen und Klempnerarbeiten verwendet. Typischerweise werden sie dort eingesetzt, wo das Rohr keinen hohen Belastungen ausgesetzt ist.

Bestimmte Rohreigenschaften können während der Produktion kontrolliert werden. Zum Beispiel wird der Durchmesser des Rohres oft je nach Verwendungszweck geändert. Der Durchmesser kann von winzigen Rohren zur Herstellung von Injektionsnadeln bis hin zu großen Rohren zum Transport von Gas durch eine Stadt reichen. Auch die Wandstärke des Rohres kann gesteuert werden. Oft hat auch die Stahlsorte einen Einfluss auf die Festigkeit und Flexibilität des Rohres. Andere steuerbare Eigenschaften umfassen Länge, Beschichtungsmaterial und Endbearbeitung.

Rohstoffe

Der wichtigste Rohstoff bei der Rohrherstellung ist Stahl. Stahl besteht hauptsächlich aus Eisen. Andere Metalle, die in der Legierung vorhanden sein können, umfassen Aluminium, Mangan, Titan, Wolfram, Vanadium und Zirkonium. Einige Veredelungsmaterialien werden manchmal während der Produktion verwendet. Farbe kann zum Beispiel sein  Nahtlose Rohre werden mit einem Verfahren hergestellt, bei dem ein massiver Barren erhitzt und in eine zylindrische Form gebracht und dann gewalzt wird, bis es ist gedehnt und ausgehöhlt. Da der ausgehöhlte Kern unregelmäßig geformt ist, wird beim Walzen eine kugelförmige Einstechspitze durch die Mitte des Knüppels geschoben. verwendet, wenn das Rohr beschichtet ist. Normalerweise wird am Ende der Produktionslinie eine geringe Menge Öl auf Stahlrohre aufgetragen. Dies trägt zum Schutz des Rohres bei. Schwefelsäure ist zwar kein Bestandteil des fertigen Produkts, wird aber in einem Herstellungsschritt zur Reinigung des Rohres verwendet.

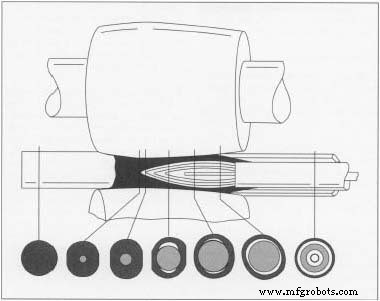

Nahtlose Rohre werden mit einem Verfahren hergestellt, bei dem ein massiver Barren erhitzt und in eine zylindrische Form gebracht und dann gewalzt wird, bis es ist gedehnt und ausgehöhlt. Da der ausgehöhlte Kern unregelmäßig geformt ist, wird beim Walzen eine kugelförmige Einstechspitze durch die Mitte des Knüppels geschoben. verwendet, wenn das Rohr beschichtet ist. Normalerweise wird am Ende der Produktionslinie eine geringe Menge Öl auf Stahlrohre aufgetragen. Dies trägt zum Schutz des Rohres bei. Schwefelsäure ist zwar kein Bestandteil des fertigen Produkts, wird aber in einem Herstellungsschritt zur Reinigung des Rohres verwendet.

Der Herstellungsprozess

Prozess

Stahlrohre werden nach zwei unterschiedlichen Verfahren hergestellt. Das gesamte Herstellungsverfahren für beide Prozesse umfasst drei Schritte. Zunächst wird Rohstahl in eine besser bearbeitbare Form umgewandelt. Als nächstes wird das Rohr auf einer kontinuierlichen oder halbkontinuierlichen Produktionslinie geformt. Schließlich wird das Rohr geschnitten und an die Bedürfnisse des Kunden angepasst.

Barrenproduktion

- 1 Geschmolzener Stahl wird hergestellt, indem Eisenerz und Koks (eine kohlenstoffreiche Substanz, die entsteht, wenn Kohle unter Luftabschluss erhitzt wird) in einem Ofen geschmolzen und dann der größte Teil des Kohlenstoffs durch Einblasen von Sauerstoff in die Flüssigkeit entfernt wird. Der geschmolzene Stahl wird dann in große, dickwandige Eisenformen gegossen, wo er zu Barren abkühlt.

- 2 Um flache Produkte wie Platten und Bleche oder Langprodukte wie Stangen und Stangen zu formen, werden Barren unter enormem Druck zwischen großen Walzen geformt.

Herstellung von Blüten und Platten

- 3 Um einen Vorblock zu erzeugen, wird der Barren durch ein Paar gerillter Stahlwalzen geführt, die gestapelt sind. Diese Arten von Walzen werden "Two-High-Mühle" genannt. In einigen Fällen werden drei Rollen verwendet. Die Rollen sind so montiert, dass ihre Nuten übereinstimmen und sie bewegen sich in entgegengesetzte Richtungen. Dieser Vorgang bewirkt, dass der Stahl gequetscht und in dünnere, längere Stücke gestreckt wird. Wenn die Rollen durch den menschlichen Bediener umgedreht werden, wird der Stahl zurückgezogen, wodurch er dünner und länger wird. Dieser Vorgang wird wiederholt, bis der Stahl die gewünschte Form erreicht hat. Bei diesem Vorgang wenden Maschinen, sogenannte Manipulatoren, den Stahl um, sodass jede Seite gleichmäßig bearbeitet wird.

- 4 Barren können auch in einem dem Vorblockherstellungsprozess ähnlichen Verfahren zu Brammen gewalzt werden. Der Stahl wird durch ein Paar gestapelter Walzen geführt, die ihn strecken. Es gibt jedoch auch seitlich angebrachte Rollen, um die Breite der Brammen zu kontrollieren. Wenn der Stahl die gewünschte Form erreicht hat, werden die unebenen Enden abgeschnitten und die Brammen oder Blöcke werden in kürzere Stücke geschnitten.

Weiterverarbeitung

- 5 Blooms werden in der Regel weiterverarbeitet, bevor sie zu Pfeifen verarbeitet werden. Blooms werden in Knüppel umgewandelt, indem sie durch mehrere Rollvorrichtungen geführt werden, die sie länger und schmaler machen. Die Knüppel werden mit sogenannten fliegenden Scheren geschnitten. Dies sind zwei synchronisierte Scheren, die mit dem sich bewegenden Knüppel rennen und ihn schneiden. Dies ermöglicht effiziente Schnitte, ohne den Herstellungsprozess zu unterbrechen. Diese Knüppel werden gestapelt und werden schließlich zu nahtlosen Rohren.

- 6 Platten werden ebenfalls überarbeitet. Um sie formbar zu machen, werden sie zuerst auf 2.200 ° F (1.204 ° C) erhitzt. Dadurch bildet sich auf der Oberfläche der Bramme eine Oxidschicht. Diese Beschichtung wird mit einem Zunderbrecher und Hochdruckwassersprüher abgebrochen. Die Brammen werden dann durch eine Reihe von Walzen auf einem Warmwalzwerk geschickt und zu dünnen schmalen Stahlstreifen namens Skelp verarbeitet. Diese Mühle kann bis zu einer halben Meile lang sein. Beim Durchlaufen der Walzen werden die Platten dünner und länger. Innerhalb von etwa drei Minuten kann eine einzelne Bramme von einem 15,2 cm dicken Stück Stahl in ein dünnes Stahlband von einer Länge von einer Viertelmeile umgewandelt werden.

- 7 Nach dem Strecken wird der Stahl gebeizt. Bei diesem Prozess wird es durch eine Reihe von Tanks geleitet, die Schwefelsäure enthalten, um das Metall zu reinigen. Zum Schluss wird es mit kaltem und heißem Wasser gespült, getrocknet und anschließend auf große Spulen aufgerollt und für den Transport in eine Rohrfabrik verpackt.

Pfeifenbau

- 8 Sowohl Skelp als auch Knüppel werden zur Herstellung von Rohren verwendet. Aus Skelp wird ein geschweißtes Rohr. Es wird zuerst auf eine Abwickelmaschine gelegt. Beim Abwickeln der Stahlspule wird sie erhitzt. Der Stahl wird dann durch eine Reihe von Rillenwalzen geführt. Im Vorbeifahren bewirken die Walzen, dass sich die Kanten des Seetangs zusammenrollen. Dadurch entsteht ein unverschweißtes Rohr.

- 9 Als nächstes passiert der Stahl die Schweißelektroden. Diese Geräte dichten die beiden Rohrenden miteinander ab. Die Schweißnaht wird dann durch eine Hochdruckrolle geführt, die hilft, eine dichte Schweißnaht zu erzeugen. Das Rohr wird dann auf eine gewünschte Länge geschnitten und zur weiteren Verarbeitung gestapelt. Geschweißte Stahlrohre sind ein kontinuierliches Verfahren und können je nach Rohrgröße bis zu 335,3 m (1.100 Fuß) pro Minute hergestellt werden.

- 10 Wenn nahtlose Rohre benötigt werden, werden Vierkantknüppel für die Produktion verwendet. Sie werden erhitzt und zu einer Zylinderform, auch rund genannt, geformt. Die Kugel wird dann in einen Ofen gegeben, wo sie weißglühend erhitzt wird. Die erhitzte Runde wird dann mit großem Druck gerollt. Dieses Walzen mit hohem Druck führt dazu, dass sich der Knüppel ausdehnt und sich in der Mitte ein Loch bildet. Da dieses Loch unregelmäßig geformt ist, wird beim Walzen eine kugelförmige Einstechspitze durch die Mitte des Knüppels geschoben. Nach dem Durchstechen kann das Rohr noch immer eine unregelmäßige Dicke und Form aufweisen. Um dies zu korrigieren, wird es durch eine weitere Reihe von Walzwerken geleitet.

Endbearbeitung

- 11 Nachdem jeder Rohrtyp hergestellt wurde, können sie durch eine Richtmaschine geführt werden. Sie können auch mit Verbindungsstücken ausgestattet sein, sodass zwei oder mehr Rohrstücke verbunden werden können. Die häufigste Verbindungsart für Rohre mit kleineren Durchmessern ist das Gewindeschneiden – enge Nuten, die in das Rohrende geschnitten werden. Die Rohre werden auch durch eine Messmaschine geschickt. Diese Informationen werden zusammen mit anderen Qualitätskontrolldaten automatisch auf dem Rohr schabloniert. Anschließend wird das Rohr mit einer leichten Schicht Schutzöl besprüht. Die meisten Rohre werden normalerweise behandelt, um zu verhindern, dass sie rosten. Dies geschieht durch Verzinkung oder Verzinkung. Je nach Verwendung des Rohres können andere Farben oder Beschichtungen verwendet werden.

Qualitätskontrolle

Um sicherzustellen, dass das fertige Stahlrohr den Spezifikationen entspricht, werden verschiedene Maßnahmen ergriffen. Röntgenmessgeräte werden beispielsweise verwendet, um die Dicke des Stahls zu regulieren. Die Messgeräte arbeiten mit zwei Röntgenstrahlen. Ein Strahl wird auf einen Stahl bekannter Dicke gerichtet. Der andere ist auf den vorbeilaufenden Stahl auf der Produktionslinie gerichtet. Bei Abweichungen zwischen den beiden Strahlen löst das Messgerät automatisch eine Größenanpassung der Rollen aus, um dies auszugleichen.

Auch die Rohre werden am Ende des Prozesses auf Mängel untersucht. Eine Methode zum Testen eines Rohres ist die Verwendung einer speziellen Maschine. Diese Maschine füllt das Rohr mit Wasser und erhöht dann den Druck, um zu sehen, ob es hält. Defekte Rohre werden als Schrott zurückgegeben.

Herstellungsprozess