Jo-Jo

Hintergrund

Ein Yo-Yo ist ein Spielzeug, bei dem zwei Scheiben miteinander verbunden sind und eine lange Schnur einschließen. Traditionell aus Holz gefertigt, werden die Scheiben heute meist aus Kunststoff hergestellt. An der Mitte der Scheiben befestigt, wickelt sich die Saite auf, wickelt sich ab und zurück, während sie am Finger einer Person befestigt ist.

Die genaue Herkunft des Jojos ist ungewiss. Frühe Versionen des Spielzeugs wurden in China, Griechenland und auf den Philippinen platziert. Das Nationalmuseum von Athen beherbergt mehrere Vasen aus der Zeit um 500 v. zeigt junge Griechen, die mit an einer Schnur befestigten Scheiben spielen. Das Wort Yo-Yo bedeutet kommen in der philippinischen Muttersprache Tagalog, und Yo-Yos werden in diesem Land seit Tausenden von Jahren von Hand geschnitzt.

Verlauf

Die europäische Einführung des Jojos erfolgte erst in jüngerer Zeit. Das Spielzeug kam im 18. Jahrhundert in Frankreich an, wahrscheinlich von Missionaren, die aus China zurückkehrten, und wurde zu einer Begeisterung unter der Elite. Der damalige zukünftige König Ludwig XVII. wurde im Alter von vier Jahren mit einem Jojo in der Hand gemalt. Die Franzosen nannten das Spielzeug l'emigrette, nach den Aristokraten, die das Spielzeug populär machten und zu Beginn der Revolution in sicherere Gebiete auswandern mussten.

Von Frankreich reiste das Yo-Yo nach England, wo es erneut eine Begeisterung in der Oberschicht auslöste. Die Engländer nannten das Spielzeug Bandalore und auch Quiz, und Illustrationen aus dieser Zeit zeigen Soldaten, Aristokraten und sogar Könige, die damit spielen.

Im Jahr 1927 begann ein philippinischer Busboy namens Pedro Flores, ein Spielzeug aus seiner Kindheit zu schnitzen und an die Gäste des Hotels in Santa Monica, Kalifornien, in dem er arbeitete, zu verkaufen. Bis 1929 hatte die Flores Yo-yo Corporation zwei Fabriken in Los Angeles, Kalifornien, und nährte eine Begeisterung für das Spielzeug, die in den Vereinigten Staaten fegte. Das Yo-Yo von Flores nutzte eine einzigartige Innovation, die Slip-String. Frühere Designs hatten die Schnur an der Achse des Yo-Yos befestigt, und so ging das Yo-Yo nur auf und ab. Beim Flores-Design wird eine gedrehte Schnur um die Achse geschlungen, die es dem Yo-Yo ermöglicht, sich zu drehen oder zu "schlafen", so dass verschiedene Tricks ausgeführt werden können.

Schon bald erregte der Kreisel von Flores die Aufmerksamkeit des Marketinggenies Donald Duncan. Duncan eröffnete eine Flores Yo-yo-Fabrik in Chicago, Illinois, und kaufte kurz darauf das Unternehmen. Um für seinen neuen Kauf zu werben, veranstaltete Duncan Jojo-Wettbewerbe in Städten im ganzen Land. Das Jo-Jo wurde zu einer landesweiten Begeisterung; eine 30-tägige Kampagne im Jahr 1930 verkaufte drei Millionen davon.

Ein Mangel an Holz und Arbeitskräften ließ das Jojo während des Zweiten Weltkriegs pausieren. Als die Produktion 1947 wieder aufgenommen wurde, war Duncan nicht allein auf dem Markt. Jahrelang konnte sich das Unternehmen mit einer heftigen Verteidigung seines Markenzeichens unter dem Namen Yo-Yo einen Vorsprung gegenüber der Konkurrenz behaupten und die Konkurrenz dazu zwingen, ihren Spielzeugen Namen wie Return Tops oder Filipino Twirlers zu geben.

1962 erreichte das Jojo in den Vereinigten Staaten neue Höhen und verkaufte 45 Millionen Einheiten in einem Land, das nur 40 Millionen Kinder hatte. Da Duncan das Gefühl hatte, endlich den Markt zurückerobern zu können, verklagte Duncan seinen Hauptrivalen Royal Tops wegen Markenverletzung. Sie verloren. Das Gericht entschied, dass Duncan rechtlich kein Markenzeichen für den Namen Yo-Yo halten darf, weil es immer nur der Name des Spielzeugs war und immer gewesen war, wie Drachen oder Baseball. Drei Jahre später, hoch verschuldet durch Gerichtsstreitigkeiten, teure Fernsehwerbung und die Kosten für die Umrüstung von Produktionslinien von Holz- auf Plastikjojos, wurde Duncan von seinen Gläubigern in den Bankrott gezwungen. 1968 kaufte Flambeau Plastics Company den Namen Duncan und nahm die Produktion wieder auf; Das Unternehmen stellt auch heute noch Duncan-Jojos her.

Rohstoffe

Die Griechen haben ihre Scheiben aus Terrakotta gefertigt. Die französischen Emigranten waren Elfenbein und Messing. Philippinische Jo-Jos werden aus Wasserbüffelhorn oder aus Holz geschnitzt. Bis zur Umstellung auf Plastik in den späten 1960er Jahren wurden in den USA hergestellte Yo-Yos aus massiven Ahornblöcken geschnitzt. Die meisten modernen Hersteller von Jojos aus Holz verwenden immer noch Ahorn, da es die ideale Dichte hat, um dem Jojo das richtige Gewicht in der erforderlichen Größe zu verleihen. Aber 90% der heute verkauften Jojos sind aus Plastik. Hersteller verwenden einen Kunststoff namens K-Harz. K-Harz nimmt Farbe gut an, ist ungiftig und widerstandsfähig genug, um wiederholten Missbrauch zu überstehen, aber weich genug, um keine scharfen Kanten zu entwickeln.

Der String ist und besteht seit 1927 aus reiner ägyptischer Baumwolle. In letzter Zeit haben einige Hersteller synthetische Saiten eingeführt, die jedoch nicht die richtige Reibung an der Innenseite des Yo-Yos und an der Achse aufrechterhalten und nicht richtig funktionieren.

Traditionell wurde die Achse aus dem gleichen Holz wie die Seiten des Yo-Yos hergestellt, da das Spielzeug aus einem einzigen, massiven Block geschnitzt wurde. Während Holz eine ideale Reibung gegen die Saite bietet, führt diese Reibung schließlich dazu, dass die Saite die Achse schneidet. Und eine gebrochene Achse kann nicht repariert werden. So werden die meisten modernen Achsen entweder aus Aluminium oder Stahl hergestellt.

Design

Ein Jo-Jo funktioniert auf den beiden grundlegenden physikalischen Eigenschaften Reibung und Rotationsträgheit. Die Rotationsträgheit besagt, dass sich ein sich drehendes Objekt einer Bewegung von der Achse, auf der es sich gerade dreht, widersetzt, weshalb ein Yo-Yo absteigen und auf einem geraden Weg zurückkehren wird, anstatt sich am Ende der Schnur zu drehen und zu wirbeln. Es bedeutet auch, dass sich das Objekt weiter dreht, bis eine andere Kraft – normalerweise Reibung – es stoppt. Die Reibung in einem Yo-Yo entsteht durch den Kontakt der Saite mit den Innenflächen der beiden Hälften und durch den Kontakt der Saite mit der Achse. Das Verringern des Durchmessers der Achse verringert die Reibung, sodass sich das Yo-Yo länger drehen kann und mehr Zeit für Tricks bleibt. Aber wenn die Achse zu klein ist, fährt das Yo-Yo nicht richtig zurück. Der Abstand zwischen den beiden Hälften erfordert ähnliche Überlegungen; das Vergrößern der Lücke verringert die Reibung gegen die Saite und ermöglicht es dem Yo-Yo, sich länger zu drehen, aber diese Reibung der Saite gegen die Seiten, wenn das Yo-Yo absinkt, ist ein Teil dessen, was das Yo-Yo zum Drehen bringt. Die Breite der Zeichenfolge hat den gleichen Effekt; eine dickere oder dünnere Saite entspricht im Wesentlichen einer breiteren oder schmaleren Lücke und führt zu den gleichen Ergebnissen. Darüber hinaus ist die Yo-Yo-Saite so konzipiert, dass sie eine natürliche Drehung hat, damit sie sich nicht abwickelt und das Yo-Yo loslässt. Wird die Saite jedoch zu stark verdreht, wickelt sich die Endschlaufe zu fest um die Achse und verhindert, dass das Yo-Yo einschläft.

Die Rotationsträgheit nimmt zu, wenn das Gewicht auf den äußeren Rand des sich drehenden Objekts verteilt wird. Ein Fahrradlaufrad zum Beispiel hat eine große Rotationsträgheit, so dass es sich lange dreht und sehr stabil ist, während es sich dreht, ideal für ein Jojo. Leider ist ein Jojo in der Größe eines Fahrradlaufrades schwer in einer Hand zu halten und kaum zu werfen, daher sind die meisten Jojos deutlich kleiner gebaut.

Unter Berücksichtigung all dieser Variablen kommt jeder Yo-Yo-Hersteller zu einer anderen Schlussfolgerung über die Besonderheiten, die normalerweise um 0,16 cm in jeder Dimension und um 1,75 g Gesamtgewicht variiert. Aber sie alle enden mit der gleichen grundlegenden Schlussfolgerung, einem Jojo, das etwa 49 g wiegt und einen Durchmesser von etwa 6,67 cm hat.

Der Herstellungsprozess

Prozess

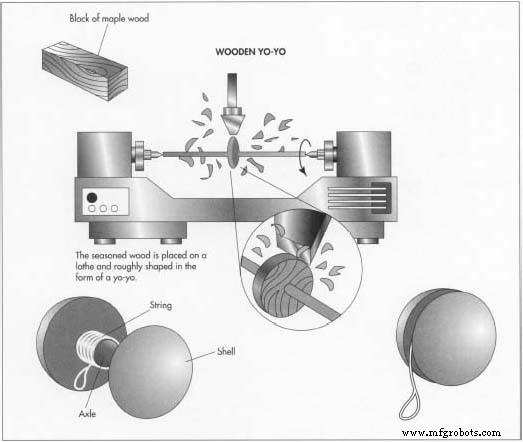

Die ersten in den USA hergestellten Yo-Yos wurden aus massiven Ahornblöcken geschnitzt. Dies war ein zeitintensiver, aber unkomplizierter Prozess. Das Holz wurde zuerst in riesigen Öfen getrocknet. Dieser Schritt ist entscheidend in  Jede Hälfte eines Yo-Yos aus Kunststoff besteht aus zwei Teilen, der äußeren Schale und der inneren Scheibe. Diese beiden Teile werden zusammengeschnappt und eine Achse verbindet zwei Hälften zu einem Yo-Yo. die Herstellung eines hölzernen Jo-Jos, weil Holz sich beim Trocknen verzieht und schrumpft, was passieren sollte, bevor es in die spezifische, ausgewogene Form eines Jo-Jos geschnitzt wird. Nach dem Trocknen wurde das Holz auf Maß geschnitten. Anschließend wurde es auf eine Drehbank gedreht und nach einem Meisterschnitt zur Sicherstellung der richtigen Maße mit verschiedenen Meißeln zu einem Jojo geschliffen. Das Jo-Jo wurde entweder mit Holzlasur gebeizt oder bemalt und anschließend mit Klarlack veredelt. Heute verwenden die meisten Hersteller von Holz-Jojos noch dieses Verfahren, außer dass nur noch sehr wenige feste Jojos herstellen. Die meisten bohren in die Holzhälften und verbinden sie mit einer Stahlachse. Die Mehrheit der heute hergestellten Jojos besteht jedoch aus Kunststoff. Dieser Prozess umfasst neun Schritte.

Jede Hälfte eines Yo-Yos aus Kunststoff besteht aus zwei Teilen, der äußeren Schale und der inneren Scheibe. Diese beiden Teile werden zusammengeschnappt und eine Achse verbindet zwei Hälften zu einem Yo-Yo. die Herstellung eines hölzernen Jo-Jos, weil Holz sich beim Trocknen verzieht und schrumpft, was passieren sollte, bevor es in die spezifische, ausgewogene Form eines Jo-Jos geschnitzt wird. Nach dem Trocknen wurde das Holz auf Maß geschnitten. Anschließend wurde es auf eine Drehbank gedreht und nach einem Meisterschnitt zur Sicherstellung der richtigen Maße mit verschiedenen Meißeln zu einem Jojo geschliffen. Das Jo-Jo wurde entweder mit Holzlasur gebeizt oder bemalt und anschließend mit Klarlack veredelt. Heute verwenden die meisten Hersteller von Holz-Jojos noch dieses Verfahren, außer dass nur noch sehr wenige feste Jojos herstellen. Die meisten bohren in die Holzhälften und verbinden sie mit einer Stahlachse. Die Mehrheit der heute hergestellten Jojos besteht jedoch aus Kunststoff. Dieser Prozess umfasst neun Schritte.

Muscheln und Scheiben

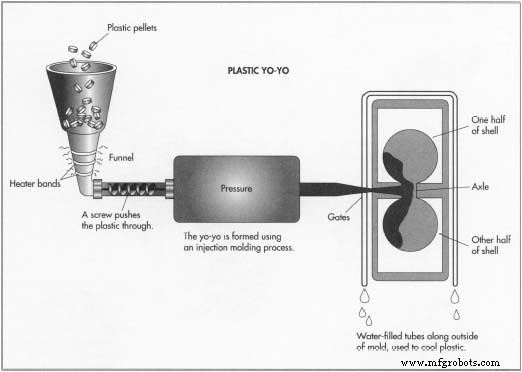

- 1 Jede Hälfte eines Plastik-Jojos beginnt aus zwei Teilen:Das flache, innere Teil, das die Achse aufnimmt, wird als Scheibe bezeichnet, und das abgerundete äußere Teil wird als Schale bezeichnet (das Yo-Yo vom Schmetterlingstyp ist das Gegenteil) , mit abgerundeter Scheibe und flacher Schale, wird nach dem gleichen Verfahren, aber auf einem separaten Fließband hergestellt). Der Kunststoff, aus dem die Scheiben und Schalen hergestellt werden, wird in Form von festen Pellets in einen riesigen Trichter mit einer ebenso großen Schnecke im Inneren geleitet. Die Außenseite des Trichters ist mit flexiblen Streifen, sogenannten Heizbändern, umwickelt, die wie schmale Heizdecken für den Trichter sind. Jedes Band wird immer wärmer, wenn der Trichter schmaler wird, und wenn die Schnecke die Pellets zum Boden des Trichters schiebt, werden sie immer flüssiger. Dieser Prozess stellt sicher, dass die Pellets gleichmäßig und vollständig schmelzen, was für den nächsten Schritt entscheidend ist. Am unteren Ende des Trichters drückt die Schnecke den flüssigen Kunststoff durch ein Rohr, das als Anguss bezeichnet wird, in eine Form.

- 2 Im Inneren der Form befinden sich die Formen von vier Scheiben und vier Schalen, die alle durch Tore verbunden sind. Die Form verfügt über ein Ventil, das es ermöglicht, heiße Luft vor dem Kunststoff herauszudrücken und dafür zu sorgen, dass die Form vollständig ist

Jo-Jos aus Holz werden aus getrocknetem Holz hergestellt, um sicherzustellen, dass das fertige Jo-Jo seine Form nicht verändert . Moderne Holzmodelle haben zwei Holzhälften, die durch eine Metallachse verbunden sind. gefüllt. Da die Form vollständig gefüllt ist und der Kunststoff vollständig und gleichmäßig geschmolzen ist, ist jede Schale und jede Scheibe immer perfekt rund und weist eine perfekt gleichmäßige Gewichtsverteilung auf. Sobald die Form gefüllt ist, hält sie den Kunststoff 17 Sekunden lang und kühlt ihn mit wassergefüllten Schläuchen, die außen an der Form verlaufen. Dann gibt die Form, die eigentlich aus zwei fest zusammengeklemmten Hälften besteht, die Schalen und Hälften ab, die alle durch den Kunststoff verbunden sind, der die Angüsse füllte, auf ein Fließband, um zu Jojo-Hälften geformt zu werden.

Jo-Jos aus Holz werden aus getrocknetem Holz hergestellt, um sicherzustellen, dass das fertige Jo-Jo seine Form nicht verändert . Moderne Holzmodelle haben zwei Holzhälften, die durch eine Metallachse verbunden sind. gefüllt. Da die Form vollständig gefüllt ist und der Kunststoff vollständig und gleichmäßig geschmolzen ist, ist jede Schale und jede Scheibe immer perfekt rund und weist eine perfekt gleichmäßige Gewichtsverteilung auf. Sobald die Form gefüllt ist, hält sie den Kunststoff 17 Sekunden lang und kühlt ihn mit wassergefüllten Schläuchen, die außen an der Form verlaufen. Dann gibt die Form, die eigentlich aus zwei fest zusammengeklemmten Hälften besteht, die Schalen und Hälften ab, die alle durch den Kunststoff verbunden sind, der die Angüsse füllte, auf ein Fließband, um zu Jojo-Hälften geformt zu werden.

Achsen

- 3 Während die Formanlage Jojo-Hälften herstellt, schneidet eine separate Maschine die Achsen, um sie zu verbinden. Der Maschine werden lange Rundmetallstücke zugeführt. Die genaue Länge des Metalls, um eine Achse herzustellen, wird in eine Klemme geführt, wo es geschnitten wird. Das geschnittene Stück wird dann an jedem Ende eingekerbt, damit es den Kunststoff greift.

Montage

- 4 Sobald die Form die flachen Schalen und Scheiben freigibt, schneidet ein Arbeiter sie auseinander, entfernt überschüssiges Plastik und schnappt sie zu Hälften zusammen. Jede Schale und Scheibe hat eine Lippe, die in ihr komplementäres Stück passt. Wenn der Kunststoff noch etwas warm aus der Form ist, schnappen diese Lippen zusammen. Einmal befestigt, lösen sie sich nicht mehr.

- 5 Die Hälften werden über ein Band zu einer Maschine geschickt, die als Heißprägemaschine bezeichnet wird. Der Heißprägestempel hat ein rundes Tablett mit becherartigen Haltern am Rand. Jeder Halter nimmt eine Jojo-Hälfte und dreht sie zu einer beheizten Presse. Die Presse führt eine Rolle mit dem Logo, das das Jojo anzeigt, auf die Oberseite der Jojo-Hälfte zu. Dann drückt er das Logo auf die Hälfte und erhitzt es, wodurch das Logo befestigt wird. Andere Designs verwenden einen runden Einsatz, der das Logo anzeigt, der in die Scheibe passt, und eine durchsichtige Hülle, damit der Einsatz sichtbar ist.

- 6 Die Hälften gehen weiter zu einem Arbeiter, der eine Achse in eine Hälfte legt und sie mit einem Hammer festsetzt. Der nächste Arbeiter legt die andere Hälfte darauf und setzt sie mit einem Holzhammer fest. Dann wird das zusammengebaute Jojo in eine luftbetriebene Presse gelegt. Die Presse hat ein Tablett in Form des Jojos und eine Metallplatte, die zwischen die Jojo-Hälften passt. Die Metallplatte hat eine Nut, die um die Achse herum ausgeschnitten ist und genau die Dicke des vom Hersteller angegebenen Spalts zwischen den Hälften hat. Wenn die Presse feuert, sichert sie die beiden Hälften dauerhaft an der Achse und stellt den richtigen Abstand zwischen den Hälften ein.

- 7 Das fertige Yo-Yo wird nun auf einem Tisch mit einer Schnurrolle und einem Cutter an einem Ende und einem Ständer mit mehreren Kerben am anderen Ende platziert. Der Abstand zwischen Cutter und Ständer entspricht exakt der vom Hersteller gewünschten Schnurlänge für jedes Yo-Yo. Die Schnur wird durch die Kerbe im Holm von der Spule nach unten gezogen und dort um die Achse des Yo-Yos geschlungen. Dann wird es zum Schneider zurückgezogen, geschnitten und gebunden. Das Yo-Yo darf dann an seiner Schnur hängen, die von der Kerbe im Pfosten gehalten wird, um sich auf die Achse zu drehen.

- 8 Das aufgereihte Yo-Yo bewegt sich die Linie entlang zu einer Maschine, die einem Miniatur-Plattenspieler ähnelt. Ein Arbeiter legt das Yo-Yo auf das Rad, hält es mit einer Hand fest, hält mit der anderen Hand die Saite auf Spannung und dreht mit einem Fußschalter die Saite auf das Yo-Yo.

Verpackung

- 9 Die gebräuchlichste Verpackung für ein Jo-Jo wird Skin Card genannt. Die Skin-Karte ist das Pappblatt mit dem Produkt, das mit einer scheinbar geschmolzenen Plastikfolie daran befestigt ist, die Sie an den Ladendisplays hängen sehen. Um ein Yo-Yo auf diese Weise zu verpacken, wird ein Blatt mit mehreren Karten unter ein Holzstück mit Löchern geschoben, die den Karten unten entsprechen. Ein Jojo wird durch jedes Loch auf die Karte fallen gelassen. Dies gewährleistet die korrekte Platzierung auf der Karte. Der Bogen bewegt sich dann auf Rollen zu einer Maschine, die Plastikfolie über den gesamten Bogen von Karten und Jojos zuführt. Die Folie besteht aus einem speziellen Kunststoff, der sich jeder Form anpasst und beim Erhitzen schrumpft, aber nicht schmilzt. Die Maschine erhitzt den Kunststoff, der die Yo-Yos fest mit den Karten verbindet. Die Maschine schneidet dann den Bogen in einzelne Karten und rollt sie in einen Korb, wo sie gesammelt und für den Versand verpackt werden.

Die Zukunft

Die wichtigste moderne Weiterentwicklung des Yo-Yo-Designs war Pedro Flores' Entwicklung des Slipstrings. Einige würden argumentieren, dass das Aufkommen langlebiger Metallachsen ein Fortschritt war. Andere sagen, dass nur Holzachsen die richtige Reibung bieten, um ein wirklich spielbares Yo-Yo zu machen. Der Yo-Yo-Unternehmer Tom Kuhn aus San Francisco hat ein System erfunden, das sowohl Haltbarkeit als auch Spin berücksichtigt. Seine Yo-Yos haben eine auswechselbare Holzhülse, die über eine Stahlachse passt. Seine neueste Kreation ersetzt die starre Achse komplett. Es verwendet das gleiche abgedichtete Lager, auf dem sich Computerlaufwerke drehen, und soll zehnmal länger schlafen als eine herkömmliche Achse. Aber das grundlegende Design von Yo-Yos ist das gleiche wie immer. Und abgesehen von einigen radikalen Änderungen der physikalischen Gesetze wird sich dieses Design nie ändern.

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Leitfaden zur Laserbeschriftung mit Aluminium

- MIG-Schweißen vs. WIG-Schweißen

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Spielzeug-LKW mit Raspberry Pi

- TPEs für den Heimtierspielzeugmarkt

- Als Produktion in China Ständen floriert ein amerikanischer Spielzeughersteller