Plastikhülle

Hintergrund

Plastikfolie ist eine Form der Lebensmittelverpackung, die aus einem dünnen Film aus flexiblem, transparentem Polymer besteht, der an sich selbst und an Lebensmittelbehältern haftet, um einen dichten Verschluss zu bilden. Der Kunststoff hält die Lebensmittel frisch, indem er sie vor Luft schützt und verhindert, dass trockene Lebensmittel Feuchtigkeit aufnehmen und nasse Lebensmittel Feuchtigkeit verlieren. Es versiegelt auch Gerüche, um zu verhindern, dass sie sich auf andere in der Nähe gelagerte Lebensmittel ausbreiten.

Kunststoffe sind künstliche Polymere; das heißt, sie bestehen aus riesigen Molekülen, die durch die Kombination von Tausenden kleiner Moleküle der gleichen Art zu einer langen Kette gebildet werden. Diese kleinen Moleküle werden als Monomere bezeichnet, und der Vorgang ihrer Kombination wird als Polymerisation bezeichnet. Natürliche Polymere umfassen bekannte Stoffe wie Seide, Gummi und Baumwolle.

Der erste Kunststoff wurde 1862 vom britischen Chemiker Alexander Parkes hergestellt, der aus Baumwolle, Salpetersäure, Schwefelsäure, Rizinusöl und Kampfer eine Substanz herstellte, die er Parkesine nannte. Zwei Jahre später verbesserte John Wesley Hyatt in den Vereinigten Staaten dieses Produkt und nannte es Zelluloid. Zelluloid war ein enormer Erfolg und wurde zur Herstellung vieler verschiedener Produkte verwendet, aber es war leicht entzündlich.

Das erste vollständig künstliche Polymer (im Gegensatz zu Zelluloid, das ein Derivat des natürlichen Polymers Zellulose war) war Bakelit, das 1908 vom belgischen Chemiker Leo Baekeland aus Phenol und Formaldehyd hergestellt wurde. Im 20. Jahrhundert wurden viele andere Polymere entwickelt, darunter solche wichtige Produkte wie Kunstkautschuk und Kunstfasern wie Nylon.

Der erste Verpackungskunststoff war Zellophan, ein weiteres Zellstoffderivat, das 1911 vom Schweizer Chemiker Jacques Brandenberger erfunden wurde. Es hatte den Vorteil, dass es transparent war und wurde bereits 1924 für Verpackungen verwendet. Zellophan war die gebräuchlichste Form von Kunststofffolie hergestellt bis 1963, als es von Polyethylen überholt wurde.

Polyethylen wurde 1933 von Forschern des britischen Unternehmens Imperial Chemicals Industries zufällig entdeckt, als sie Benzol und Ethylen bei hoher Temperatur und hohem Druck mischten. Polyethylen wurde zuerst hauptsächlich für elektrische Isoliermaterialien verwendet. Es wurde erstmals 1945 von der Visking Corporation in den Vereinigten Staaten verfilmt und erfreut sich seitdem wachsender Beliebtheit.

Polyvinylchlorid (PVC) wurde vor dem Zweiten Weltkrieg hergestellt und ursprünglich als minderwertiger Ersatz für Gummi verwendet, aber erst in den 1950er Jahren wurden Filme aus diesem Stoff in größeren Mengen hergestellt. PVC wird heute in vielen verschiedenen Produkten wie Rohren, Fußböden, Elektrokabeln, Schuhen und Kleidung sowie Plastikfolie verwendet.

Ein Film aus Polyvinylidenchlorid (PVDC) wurde während des Zweiten Weltkriegs von der Dow Chemical Company für militärische Zwecke entwickelt. Es bot ein hohes Maß an Schutz vor Feuchtigkeit und Beständigkeit gegen Öle, Fette und korrosive Chemikalien, sodass es zum Verpacken empfindlicher Geräte wie optischer Geräte und Flugzeugtriebwerkskomponenten verwendet wurde. In  1952 wurde es unter dem bekannten Handelsnamen Saran Wrap der Öffentlichkeit angeboten.

1952 wurde es unter dem bekannten Handelsnamen Saran Wrap der Öffentlichkeit angeboten.

Rohstoffe

Die meisten Haushaltsfolien bestehen aus Polyethylen, PVC oder PVDC. Diese Polymere leiten sich alle von einfachen Kohlenwasserstoffen wie Methan oder Ethylen ab, die aus Erdgas oder Erdöl hergestellt werden. Polyethylen wird direkt aus Ethylen hergestellt. PVC wird aus Vinylchlorid, abgeleitet von Ethylen, oder aus Acetylen, abgeleitet von Methan, hergestellt. PVDC wird aus Vinylchlorid und Vinylidenchlorid hergestellt, einem Derivat von 1,1,2-Trichlorethan, das wiederum von Ethylen oder Acetylen abgeleitet ist.

Einige Kunststofffolien, darunter Cellophan, werden aus Zellulose gewonnen, die aus Zellstoff oder aus Linters gewonnen wird, winzigen Fasern, die an Baumwollsamen haften, nachdem die längeren Baumwollfasern durch eine Baumwollentkörnung entfernt wurden. Mindestens eine Form von Kunststofffolie (Pliofilm, ein Warenzeichen von Goodyear) wird aus Gummi gewonnen.

Der Herstellungsprozess

Prozess

Verarbeitung der Rohstoffe

- 1 Die zur Synthese von Polymeren benötigten Chemikalien werden normalerweise aus Erdöl gewonnen. Rohöl wird in einem Ofen auf etwa 752 °F (400 °C) erhitzt. Dämpfe aus dem Öl gelangen in eine Fraktionierungskolonne, einen hohen Turm mit einer Reihe von Kammern. Die Kammern sind unten im Turm wärmer und oben kühler. Die verschiedenen Stoffe, aus denen Erdöl besteht, steigen als Gase durch die Kammern auf, bis sie die Temperatur erreichen, bei der sie flüssig werden. Da jeder Stoff einen anderen Siedepunkt hat, verflüssigen sie sich in verschiedenen Kammern und können getrennt und gesammelt werden.

- 2 Die meisten Polymere beginnen mit sehr einfachen Kohlenwasserstoffen mit niedrigen Siedepunkten. Diese Stoffe verflüssigen sich in der Fraktionierkolonne nicht, sondern verbleiben in Form von Gasen, die am Kolonnenkopf abgezogen werden können. Sie können auch aus Erdgas gewonnen werden, bei dem es sich hauptsächlich um Methan handelt. Eine weitere Quelle für diese Chemikalien ist Naphtha, ein Gemisch flüssiger Kohlenwasserstoffe, das aus einer Fraktionierungskolonne gewonnen wird und schwerer als Benzin ist aber leichter als Schweröl. Naphtha wird unter Druck erhitzt, um die flüssigen Kohlenwasserstoffe in kleinere Moleküle zu zerlegen, ein Prozess, der als Cracken bekannt ist. Ein Katalysator wird hinzugefügt, damit das Cracken bei einer niedrigeren Temperatur und einem niedrigeren Druck stattfinden kann als ohne ihn. Der Katalysator kann ein natürlicher oder künstlicher Ton sein (eine Mischung aus Aluminiumoxid und Siliziumdioxid oder ein Zeolith (ein beliebiges von verschiedenen Mineralien, das Aluminium, Silizium, Sauerstoff und andere Elemente in Kombination mit Wasser enthält). Katalytisches Cracken findet normalerweise bei einer Temperatur von etwa 932 °F (500 °C) unter einem Druck von etwa 100 Kilopascal. Das gekrackte Naphtha wird dann auf ähnliche Weise wie in einer Fraktionierungskolonne destilliert, um seine Komponenten zu trennen.

Polymerisation

- 3 Polyethylen wird aus Ethylen polymerisiert, das beim Cracken gewonnen wird. Ethylen wird in einer Druckkammer auf etwa 338ºF (170ºC) bei einem Druck von etwa 200.000 Kilopascal in Gegenwart einer kleinen Menge Sauerstoff erhitzt. Der Sauerstoff zerlegt das Ethylen in freie Radikale, die sich miteinander verbinden, um Polyethylenketten zu bilden. Etwa ein Prozent eines nicht reagierenden Gases wie Propan wird hinzugefügt, um zu verhindern, dass die Ketten zu lang werden.

- 4 PVC wird aus Vinylchlorid polymerisiert, das entweder durch Mischen von Acetylen mit Salzsäure oder Ethylen mit Chlor gewonnen werden kann. Ethylen wird häufiger verwendet, da es effizient aus dem Cracken von Naphtha gewonnen wird. Wenn Acetylen verwendet wird, muss es zuerst durch Erhitzen von Methan auf etwa 2732°F (1500°C) oder durch verschiedene andere chemische Reaktionen synthetisiert werden. Vinylchlorid wird mit Wasser gemischt und gerührt, um eine Suspension zu bilden, ebenso wie Öl und Essig gemischt werden, um Salatdressing zu bilden. Verschiedene Suspendiermittel wie Stärke und Gelatine werden zugegeben, um eine Trennung der Mischung zu verhindern. Die Temperatur der Suspension wird auf etwa 104 °F (40 °C) oder 122 °F (50 °C) erhöht und ein Initiator, üblicherweise ein organisches Peroxid, wird zugegeben, um die Reaktion zu starten. Die Vinylchloridmoleküle reagieren miteinander, um PVC-Ketten zu bilden. Die Mischung wird abgekühlt und PVC-Partikel werden in einer Zentrifuge vom Wasser getrennt und in einem Ofen getrocknet.

- 5 PVDC wird aus einer Mischung von etwa 15 % Vinylchlorid und etwa 85 % Vinylidenchlorid polymerisiert. Zur Herstellung von Vinylidenchlorid wird zunächst 1,1,2-Trichlorethan durch Mischen von Acetylen, Salzsäure und Chlor oder durch Mischen von Ethylen und Chlor hergestellt. Das 1,1,2-Trichlorethan reagiert dann mit Calciumhydroxid oder Natriumhydroxid zu Vinylidenchlorid. Die Polymerisation von PVDC verläuft ähnlich wie PVC.

- 6 Polyethylen ist von Natur aus flexibel, aber PVC und PVDC müssen Weichmacher zugesetzt werden, sonst sind sie hart und steif. Als Weichmacher können verschiedene organische und anorganische Ester verwendet werden. Im Allgemeinen wird der flüssige Weichmacher langsam in trockenes Polymerpulver gesprüht und auf etwa 302°F (150°C) erhitzt, um eine homogene Mischung zu bilden.

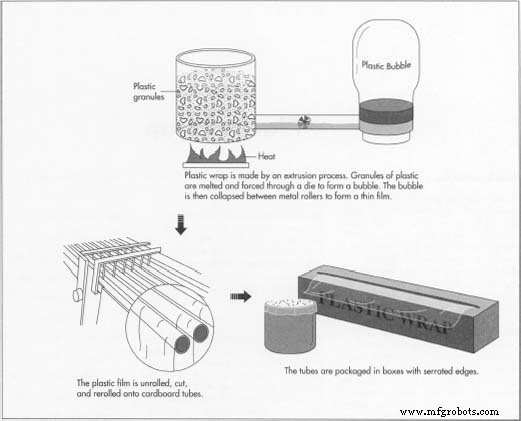

Plastikfolie herstellen

- 7 Plastikfolie wird durch Extrusion hergestellt. Bei diesem Verfahren werden Kunststoffgranulate erhitzt, bis sie bei etwa 212 °F (100 °C) für Polyethylen und etwa 392°F (200 °C) für PVC und PVDC schmelzen. Die Flüssigkeit wird dann durch eine Matrize gepresst, um einen Schlauch aus warmem, dehnbarem Kunststoff zu bilden. In regelmäßigen Abständen wird Druckluft seitlich in das bewegliche Rohr geblasen, um große Blasen zu bilden. Dadurch wird der Kunststoff auf die gewünschte Dünne gedehnt. Der dünne Kunststoff kühlt schnell ab und die Blase wird zwischen Metallrollen zu einem Film kollabiert. Der Film wird um eine große Metallrolle gewickelt, um eine Rolle zu bilden, die mehrere Kilometer Plastikfolie aufnehmen kann. Die Plastikfolie auf diesen Rollen wird dann abgerollt, auf die richtige Länge (normalerweise ungefähr 15 m) und Breite (ungefähr 1 Fuß [0,33 m]) zugeschnitten und auf kleine Pappröhren wieder aufgerollt. (Dieses Aufrollen, Abrollen und Wiederaufrollen neigt dazu, der Plastikfolie eine leichte negative Ladung statischer Elektrizität zu verleihen, die ihr das Anhaften erleichtert.) Die Papprohre der Plastikfolie werden in Kartons gelegt, die an der Öffnung einen gezackten Rand haben, so dass die Verbraucher kann die gewünschte Länge abreißen. Einige haben auch eine klebrige Stelle auf der Schachtel, um den Rand der Plastikfolie aufzufangen, damit sie nicht an der Tube klebt. Die Kartons mit Plastikfolie werden dann in Kartons gestapelt und an den Einzelhandel versandt.

Qualitätskontrolle

Es gibt eine Vielzahl von Standardtests, um sicherzustellen, dass Plastikfolie wirksam ist. Die wichtigsten sind Prüfungen auf Permeabilität, Schlagzähigkeit und Reißfestigkeit.

Die Wasserdampfdurchlässigkeit wird gemessen, indem eine Schale mit Calciumchlorid, einer stark wasserabsorbierenden Substanz, gefüllt wird. Es wird mit einer Plastikfolie bedeckt und gewogen. Die Schale wird dann in eine Kammer mit kontrollierter Temperatur und Feuchtigkeit gestellt. Nach einer gemessenen Zeit wird die Schale erneut gewogen. Die Gewichtszunahme zeigt an, wie viel Wasserdampf den Kunststoff durchdrungen hat. Dieser Test kann auch durchgeführt werden, indem man die Schale mit Wasser anstelle von Calciumchlorid füllt und die Gewichtsabnahme misst, um zu sehen, wie viel Wasserdampf entwichen ist. Diese Tests werden bei 23 °C (73 °F) mit einer relativen Luftfeuchtigkeit von 50 %, bei 32 °C (90 °F) bei einer relativen Luftfeuchtigkeit von 50 % und bei 38 °C (100 °F) mit einem relative Luftfeuchtigkeit von 90 %.

Die Gasdurchlässigkeit wird gemessen, indem eine Probe einer Plastikfolie zwischen zwei Kammern gelegt wird. Die obere Kammer enthält einen Druck von 100 Kilopascal, und die untere Kammer enthält ein Vakuum, das mit einem Rohr verbunden ist, das flüssiges Quecksilber enthält. Wenn die Luft in der oberen Kammer durch die Plastikfolie strömt, erhöht sich der Druck in der unteren Kammer und der Quecksilbergehalt sinkt. Die Füllstandsänderung verrät, wie viel Luft in den Kunststoff eingedrungen ist.

Die Schlagzähigkeit wird gemessen, indem Gewichte mit zunehmender Größe auf Testproben fallen gelassen werden, bis die Hälfte von ihnen bricht, woraufhin das Gewicht aufgezeichnet wird. Er kann auch gemessen werden, indem Säcke aus der zu prüfenden Plastikfolie mit Sand gefüllt und aus immer größerer Höhe auf eine harte Oberfläche fallen gelassen werden, bis sie platzen. Die Höhe, in der dies geschieht, wird dann aufgezeichnet. Die Schlagfestigkeit wird auch gemessen, indem eine kleine Stahlkugel, die mit Druckluft angetrieben wird, durch eine Plastikfolie geschossen wird und gemessen wird, wie stark der Kunststoff sie verlangsamt.

Die Reißfestigkeit besteht aus der Reißeinleitungskraft (der Kraft, die erforderlich ist, um einen Riss zu beginnen) und der Weiterreißfestigkeit (der Kraft, die erforderlich ist, um einen Riss fortzusetzen). Um die Reißeinleitungskraft zu messen, wird eine Probe in Form eines flachen V zwischen zwei Backen gezogen, bis sie zu reißen beginnt. Diese ungewöhnliche Form wurde ausgewählt, um einen 90-Grad-Winkel bereitzustellen, der einen kontrollierten Ausgangspunkt für den Riss bietet. Die Weiterreißfestigkeit wird gemessen, indem eine Probe, die einen vorgeschnittenen Schlitz enthält, auseinandergezogen wird.

Im Allgemeinen ist PVDC fester und weniger durchlässig als Polyethylen, das weniger durchlässig ist als PVC.

Umweltbedenken

Da Plastikfolie schwer, wenn nicht gar unmöglich zu recyceln ist und selten wiederverwendet wird, trägt sie zur Abfallentsorgung bei. Eine Verbrauchergruppe bewertet Plastikfolie unter Berücksichtigung von Faktoren wie Energie- und Rohstoffbedarf für die Herstellung, den bei der Herstellung und Entsorgung freigesetzten Abfällen, der Recyclingfähigkeit und den typischen Einsatzmengen als „gut“. Im Vergleich dazu wurden wiederverwendbare Plastikbehälter mit „ausgezeichnet“, Plastiktüten mit „sehr gut“, Aluminiumfolie und Gefrierbeutel mit „gut“ und Gefrierpapiere mit „schlecht“ bewertet. Ein weiteres Problem ist die Möglichkeit, dass die Exposition gegenüber bestimmten Weichmachern in Plastikfolie schädlich sein könnte. Diese Chemikalien werden aus Plastikfolie in heiße und fettige Lebensmittel aufgenommen. Obwohl es nie gezeigt hat, dass sie beim Menschen schädlich sind, haben Weichmacher nachgewiesen, dass sie Krebs verursachen, wenn sie in großen Mengen an Labortiere verfüttert werden. PVC-Umhüllung kann bis zu einem Drittel Weichmacher enthalten, PVDC-Umhüllung besteht aus etwa 10 % Weichmachern und Polyethylen-Umhüllung enthält normalerweise keine Weichmacher.

Herstellungsprozess