Liquid Crystal Display (LCD)

Hintergrund

Flüssigkristallanzeigen (LCDs) bestehen aus Flüssigkristallen, die durch elektrischen Strom aktiviert werden. Sie werden am häufigsten verwendet, um eine oder mehrere Zeilen alphanumerischer Informationen in einer Vielzahl von Geräten anzuzeigen:Faxgeräte, Bildschirme von Laptops, Anrufbeantworter, wissenschaftliche Instrumente, tragbare CD-Player, Uhren und so weiter. Der teuerste und fortschrittlichste Typ – Aktivmatrix-Displays – werden sogar als Bildschirme für tragbare Farbfernseher verwendet. Schließlich können sie für hochauflösende Fernsehgeräte mit großen Bildschirmen weit verbreitet sein.

Grundlage der LCD-Technologie ist der Flüssigkristall, eine Substanz aus komplizierten Molekülen. Flüssigkristalle sind wie Wasser bei niedrigen Temperaturen fest. Ebenso wie Wasser schmelzen sie beim Erhitzen. Aber wenn Eis schmilzt, verwandelt es sich in eine klare, leicht fließende Flüssigkeit. Flüssigkristalle verwandeln sich jedoch in eine trübe Flüssigkeit, die sich stark von Flüssigkeiten wie Wasser, Alkohol oder Speiseöl unterscheidet. Bei etwas höheren Temperaturen verschwindet die Trübung und sie sehen aus wie jede andere Flüssigkeit.

Wenn der Flüssigkristall ein Festkörper ist, sind seine Moleküle parallel zueinander aufgereiht. In der dazwischenliegenden trüben Phase (flüssig) behalten die Moleküle diese mehr oder weniger parallele Orientierung noch bei. Wie in jeder Flüssigkeit können sich die Moleküle frei bewegen, aber sie neigen dazu, sich in eine Richtung auszurichten, das Licht zu reflektieren und ein trübes Erscheinungsbild zu verursachen. Höhere Temperaturen neigen dazu, die Moleküle zu bewegen und die Flüssigkeit dadurch klar zu machen.

In einem LCD wird ein elektrischer Strom verwendet, um Segmente von Flüssigkristallen von einer transparenten Phase in eine trübe Phase umzuschalten, wobei jedes Segment Teil einer Zahl oder eines Buchstabens ist. Die Segmente können auch in Form von winzigen Punkten oder Pixeln vorliegen und in Reihen und Spalten angeordnet sein. Sie werden einzeln ein- und ausgeschaltet, um polarisiertes Licht entweder zu blockieren oder durchzulassen. Wenn das Licht blockiert wird, entsteht auf dem reflektierenden Bildschirm ein dunkler Fleck.

Es gibt zwei allgemeine Arten von LCDs:Passivmatrix und die neuere Aktivmatrix (AMLCDs). Hellere und besser lesbare Aktivmatrix-Displays verwenden Transistoren hinter jedem Pixel, um das Bild zu verbessern. Der Herstellungsprozess für AMLCDs ist jedoch viel schwieriger als der von Passivmatrix-LCDs. Bis zu 50 Prozent der hergestellten müssen jetzt wegen Mängeln weggeworfen werden. Eine Unvollkommenheit reicht aus, um eine AMLCD zu ruinieren. Dies macht sie sehr teuer in der Herstellung.

Rohstoffe

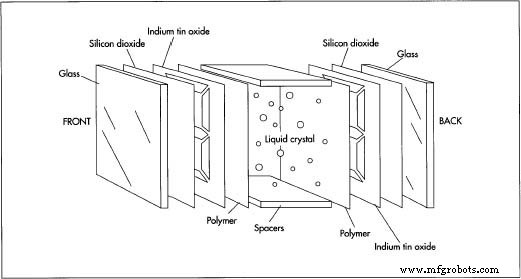

Ein funktionierendes LCD besteht aus mehreren Komponenten:Displayglas, Antriebselektronik, Steuerelektronik, Mechanikpaket und Netzteil. Das Displayglas - zwischen denen die Flüssigkristalle liegen - ist mit Zeilen- und Spaltenelektroden beschichtet und weist Kontaktpads zum Anschließen einer Ansteuerelektronik (elektrischer Strom) an jede Zeilen- und Spaltenelektrode auf. Die Antriebselektronik sind integrierte Schaltungen, die Strom liefern, um die Zeilen- und Spaltenelektroden zu "ansteuern". Die Steuerelektronik sind auch integrierte Schaltkreise. Sie dekodieren und interpretieren die eingehenden Signale – zum Beispiel von einem Laptop – und senden sie an die Antriebselektronik. Das mechanische Paket ist der Rahmen, der die Leiterplatten für die Antriebs- und Steuerelektronik auf dem Displayglas befestigt. Dieses Paket  In allen LCDs befindet sich der Flüssigkristall zwischen zwei Glas- oder transparenten Kunststoffteilen, den sogenannten Substraten. Wenn Glas verwendet wird, wird es oft mit Siliziumdioxid beschichtet, um die Flüssigkristallausrichtung zu verbessern. Dann werden transparente Elektrodenmuster hergestellt, indem eine Schicht aus Indium-Zinn-Oxid auf das Glas aufgebracht wird und ein Photolithographie- oder Siebdruckverfahren verwendet wird, um das Muster zu erzeugen. stärkt und schützt auch das Displayglas und verankert das gesamte Display über das LCD mit dem Gerät, egal ob es sich um einen Laptop, ein Faxgerät oder ein anderes Gerät handelt. Endlich das Netzteil ist eine elektronische Schaltung, die das LCD mit Strom versorgt. Gerätehersteller, die LCDs verwenden, kaufen die Netzteile oft separat.

In allen LCDs befindet sich der Flüssigkristall zwischen zwei Glas- oder transparenten Kunststoffteilen, den sogenannten Substraten. Wenn Glas verwendet wird, wird es oft mit Siliziumdioxid beschichtet, um die Flüssigkristallausrichtung zu verbessern. Dann werden transparente Elektrodenmuster hergestellt, indem eine Schicht aus Indium-Zinn-Oxid auf das Glas aufgebracht wird und ein Photolithographie- oder Siebdruckverfahren verwendet wird, um das Muster zu erzeugen. stärkt und schützt auch das Displayglas und verankert das gesamte Display über das LCD mit dem Gerät, egal ob es sich um einen Laptop, ein Faxgerät oder ein anderes Gerät handelt. Endlich das Netzteil ist eine elektronische Schaltung, die das LCD mit Strom versorgt. Gerätehersteller, die LCDs verwenden, kaufen die Netzteile oft separat.

Bei allen LCDs befindet sich der Flüssigkristall zwischen zwei Glas- oder transparenten Kunststoffteilen, die als -Substrate bezeichnet werden. Jedes Glas wird nicht tun. Wenn das Glas viele Natrium- oder andere Alkaliionen enthält, können sie sich an die Glasoberfläche bewegen, sich mit der dort vorhandenen Feuchtigkeit verbinden und das elektrische Feldmuster und die Flüssigkristallausrichtung verändern. Um dies zu vermeiden, verwenden LCD-Hersteller entweder Borosilikatglas, das nur wenige Ionen enthält, oder sie tragen eine Schicht Siliziumdioxid auf das Glas auf. Das Siliziumdioxid verhindert, dass die Ionen mit Feuchtigkeit in Berührung kommen. Eine noch einfachere Lösung ist die Verwendung von Kunststoff anstelle von Glas. Durch die Verwendung von Kunststoff wird das Display außerdem leichter. Billige Kunststoffe streuen das Licht jedoch stärker als Glas und können mit Flüssigkristallen chemisch reagieren.

Die meisten LCDs verwenden heutzutage auch eine Lichtquelle, die von der Rückseite des Displays (Hintergrundbeleuchtung) kommt, wie beispielsweise eine Leuchtstoffröhre, um den Flüssigkristall in seiner Trübungsphase dunkler auf dem Bildschirm erscheinen zu lassen. LCD-Hersteller verwenden auch Platten aus Polarisatormaterial, um diesen Effekt zu verstärken.

Der Herstellungsprozess

Prozess

Die Herstellung von Passivmatrix-LCDs ist ein mehrstufiger Prozess. Die Oberfläche und das Rückglas des Displays werden zunächst poliert, gewaschen und mit Siliziumdioxid (SiO 2 ). Als nächstes wird eine Schicht aus Indium-Zinn-Oxid auf das Glas aufgedampft und in das gewünschte Muster geätzt. Dann wird eine Schicht aus langkettigem Polymer aufgetragen, damit sich die Flüssigkristalle richtig ausrichten können, gefolgt von einem Versiegelungsharz. Als nächstes werden die Abstandshalter angebracht und das Glas-Sandwich wird mit dem Flüssigkristallmaterial gefüllt.

Vorbereiten der Glassubstrate

- 1 Zuerst müssen die beiden Glassubstrate auf die richtige Größe zugeschnitten, poliert und gewaschen werden. Das Schneiden kann mit einer Diamantsäge oder einem Diamantstift erfolgen, während das Polieren einen Prozess umfasst, der als Läppen bezeichnet wird bei dem das Glas gegen ein rotierendes Rad gehalten wird, in das abrasive Partikel eingebettet sind. Nach dem Waschen und Trocknen werden die Substrate mit einer Schicht Siliziumdioxid beschichtet.

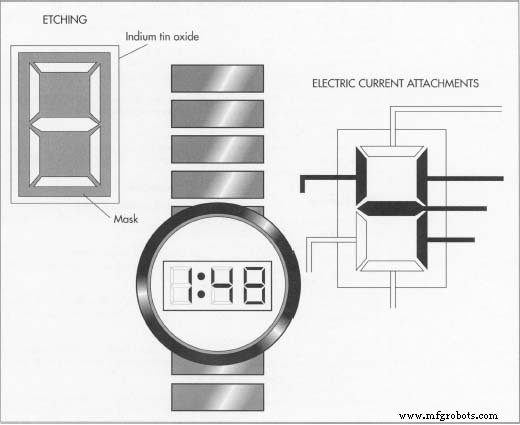

Erstellen des Elektrodenmusters

- 2 Als nächstes muss das transparente Elektrodenmuster auf den Substraten hergestellt werden. Dies geschieht, indem sowohl die vordere als auch die hintere Glasoberfläche vollständig mit einer sehr dünnen Schicht aus Indium-Zinn-Oxid beschichtet wird. Die Hersteller stellen dann eine Maske des gewünschten Musters entweder unter Verwendung eines Siebdruck- oder Fotolithografieverfahrens her. Sie tragen die fertige Maske auf das fertig beschichtete Glas auf und nicht benötigte Stellen von Indium-Zinn-Oxid werden chemisch weggeätzt.

- 3 Alternativ kann eine feinere Auflösung durch die Verwendung von Glas mit einer Schicht aus ätzbeständigem, lichtempfindlichem Material (genannt Photoresist) erreicht werden über dem Indium-Zinn-Oxid-Film. Über das Glas wird eine Maske mit dem gewünschten Muster gelegt und das Glas mit ultraviolettem Licht beschossen. Dieses Licht führt dazu, dass die Widerstandsschicht, auf die es scheint, ihre Beständigkeit gegen Ätzen verliert, wodurch die Chemikalien sowohl den belichteten Fotolack als auch das darunter liegende Indium-Zinn-Oxid abtragen und so das Muster bilden. Der überflüssige verbleibende Fotolack kann dann mit anderen Chemikalien entfernt werden. Eine zweite Variante von Widerstandsfilmen widersteht dem Ätzen erst nach es wird ultraviolettem Licht ausgesetzt; in diesem Fall muss eine Negativmaske des Musters verwendet werden. Unabhängig davon, welches Verfahren verwendet wird, sind die Muster auf den beiden Substraten so konzipiert, dass sie sich nur an bestimmten Stellen überlappen, ein Design, das sicherstellt, dass die dünnen Streifen aus Indiumzinnoxid, die die Spannung an jedes Element weiterleiten, keine Elektrode direkt gegenüber liegen, die währenddessen sichtbar werden könnte die Zelle funktioniert.

Auftragen des Polymers

- 4 Nachdem das Elektrodenmuster angebracht wurde, müssen die Substrate mit einem Polymer beschichtet werden. Das Polymer ermöglicht es den Flüssigkristallen, sich richtig mit der Glasoberfläche auszurichten. Polyvinylalkohol, Polyamide und einige Silane können verwendet werden. Polyamide sind die beliebtesten Mittel, da Polyvinylalkohol Feuchtigkeitsproblemen ausgesetzt ist und Silane eine dünne, unzuverlässige Beschichtung erzeugen.

- 5 Nach dem Beschichten des Glases bestreichen die Hersteller die Polymerschicht in einer Richtung mit weichem Material. Dies kann dazu führen, dass kleine parallele Rillen in das Polymer geätzt werden, oder es kann einfach die Polymerbeschichtung dehnen. In jedem Fall zwingt dieser Vorgang die Flüssigkristalle, parallel zur Hubrichtung zu liegen. Die Kristalle können auch anders ausgerichtet werden, indem Siliziumoxid in einem schiefen Winkel auf die Glasoberfläche aufgedampft wird. Dieses Verfahren wird verwendet, um die meisten digitalen Uhren zu machen Displays, ist jedoch für die Herstellung großformatiger Displays nicht geeignet. Es liefert auch nicht den geringen Neigungswinkel, der mit dem vorherigen Verfahren möglich ist.

- 6 Wenn LCD-Hersteller Flüssigkristalle senkrecht zur Glasoberfläche ausrichten wollen, kommt eine andere Technik zum Einsatz:das Beschichten des Glases mit einem amphiphilen Material. Dies ist ein Material, dessen Moleküle an einem Ende des Moleküls eine Affinität zu Wasser und am anderen Ende eine Abstoßung von Wasser aufweisen. Ein Ende - das Affinitätsende - haftet an der Glasoberfläche, während das andere Ende - das abstoßende Ende - in den Flüssigkristallbereich zeigt, die Flüssigkristalle abstößt und sie in eine Ausrichtung senkrecht zur Glasoberfläche formt.

Auftragen des Dichtmittels und Einspritzen

des Flüssigkristalls

- 7 Als nächstes wird ein Versiegelungsharz auf die Substrate aufgetragen, gefolgt von Kunststoff-Abstandshaltern, die der Flüssigkristallzelle die richtige Dicke verleihen. Als nächstes wird das Flüssigkristallmaterial in den geeigneten Bereich zwischen den beiden Glassubstraten eingespritzt. Die Dicke der LCD-Zelle ist normalerweise auf 5-25 Mikrometer beschränkt. Da die richtige Dicke für den Zellenbetrieb entscheidend ist und Abstandshalter nicht immer eine gleichmäßige Dicke erreichen, setzen LCD-Hersteller manchmal Glasfasern oder Kügelchen entsprechender Größe in das Flüssigkristallmaterial ein. Die Perlen oder Fasern sind mit bloßem Auge nicht zu erkennen. Sie helfen, die Zelle auf der richtigen Dicke zu halten, während das Dichtmaterial aushärtet.

- 8 Um LCDs besser sichtbar zu machen, werden Polarisatoren hinzugefügt. Diese werden normalerweise aus gestreckten Polyvinylalkoholfolien hergestellt, die Jod enthalten und die zwischen Zelluloseacetatschichten eingelegt sind. Farbige Polarisatoren, die mit Farbstoff anstelle von Jod hergestellt werden, sind ebenfalls erhältlich. Die Hersteller kleben den Polarisator mit einem Acrylkleber auf das Glas und decken ihn mit einer Kunststoffschutzfolie ab. Sie können reflektierende Polarisatoren herstellen, die auch in LCDs verwendet werden, indem sie einen einfachen Metallfolienreflektor einbauen.

Bei einer typischen LCD-Uhrenbaugruppe werden die schattierten Bereiche chemisch weggeätzt, um das Elektrodenmuster zu bilden. Die Segmente werden einzeln ein- und ausgeschaltet, um polarisiertes Licht entweder zu blockieren oder durchzulassen. Wenn ein Segment mit elektrischem Strom beaufschlagt wird, wird das Licht blockiert und ein dunkler Fleck auf dem reflektierenden Bildschirm erzeugt.

Bei einer typischen LCD-Uhrenbaugruppe werden die schattierten Bereiche chemisch weggeätzt, um das Elektrodenmuster zu bilden. Die Segmente werden einzeln ein- und ausgeschaltet, um polarisiertes Licht entweder zu blockieren oder durchzulassen. Wenn ein Segment mit elektrischem Strom beaufschlagt wird, wird das Licht blockiert und ein dunkler Fleck auf dem reflektierenden Bildschirm erzeugt.

Endmontage

- 9 Nachdem der Polarisatorfilm angebracht wurde, kann das Gerät altern. Schließlich wird die fertige Glas-Display-Baugruppe auf die Leiterplatten montiert, die die Steuer- und Ansteuerelektronik enthalten. Anschließend kann das gesamte Paket mithilfe des LCD-Bildschirms am Gerät befestigt werden – Laptop, Faxgerät, Uhr usw.

Herstellung von Aktivmatrix-LCDs

Der Prozess zur Herstellung eines Aktivmatrix-LCDs (AMLCD) ist dem für Passivmatrix-LCDs verwendeten ziemlich ähnlich, obwohl er komplexer und schwieriger ist. Im Allgemeinen sind die Schritte von SiO 2 Beschichtung, Indium-Zinn-Oxid-Auftrag und das Ätzen des Photoresists werden durch eine Vielzahl anderer Schritte ersetzt.

Im Fall von AMLCDs muss jede LCD-Komponente geändert werden, damit sie mit dem Dünnschichttransistor und der Elektronik, die zur Verstärkung und Klärung des LCD-Bildes verwendet wird, richtig funktioniert. Wie ihre Passivmatrix-Brüder sind Aktivmatrix-Displays Sandwiches, die aus mehreren Schichten bestehen:einer polarisierenden Folie; ein Natriumbarrierefilm (SiO 2 ), ein Glassubstrat, das eine schwarze Matrix enthält, und einen zweiten Natriumbarrierefilm; einen Farbfilter und einen Farbfilterüberzug aus Acryl/Urethan; eine transparente Elektrode; einen Orientierungsfilm aus Polyamid; und das eigentliche Flüssigkristallmaterial enthält Kunststoff/Glas-Abstandshalter, um die richtige LCD-Zellendicke aufrechtzuerhalten.

Qualitätskontrolle

LCDs – insbesondere solche für Laptop-Computerdisplays – werden unter streng kontrollierten Bedingungen in einer Reinraumumgebung hergestellt, um den Ertrag zu maximieren. "Reinräume" verfügen über spezielle Luftfiltergeräte, die alle Staubpartikel aus dem Raum fernhalten, und die Arbeiter im Raum müssen spezielle Kleidung tragen. Trotzdem müssen viele LCDs aufgrund von Mängeln entsorgt werden. Dies gilt insbesondere für AMLCDs, die derzeit eine Ablehnungsquote von etwa 50 Prozent aufweisen. Um die Ausschussrate zu minimieren, wird jedes aktive Gerät inspiziert und so viele wie möglich repariert. Außerdem werden Aktivmatrixanordnungen unmittelbar nach dem Ätzschritt des Photoresists und erneut nach dem Einspritzen des Flüssigkristallmaterials inspiziert.

Die Zukunft

Die Zukunft liegt eindeutig bei Aktivmatrix-LCDs, auch wenn die Ausschussrate derzeit sehr hoch und der Herstellungsprozess so teuer ist. Beim Herstellungsprozess von AMLCDs werden schrittweise Verbesserungen erwartet, und tatsächlich beginnen Unternehmen bereits, Inspektions- und Reparaturgeräte anzubieten, mit denen die derzeitige Ausschussquote von 50 Prozent auf etwa 35 Prozent gesenkt werden kann.

Aber der wirkliche Schub für die LCD-Fertigungstechnologie könnte von all dem Geld kommen, das Unternehmen in den Forschungs- und Entwicklungsprozess für große Bildschirme stecken, AMLCD-Displays für die lang erwartete High-Definition-Fernsehtechnologie.

Herstellungsprozess

- Bleikristall

- Kondom

- Leuchtdiode (LED)

- Ausstellung:Die Urausstellung

- Besessenes Porträt – Aktualisiertes

- Kuman TFT 3.5 RetroPie 2018

- Verbesserter nichtlinearer optischer Effekt in hybriden Flüssigkristallzellen basierend auf photonischen Kristallen

- Neue Kristalle für Displaytechnologien der nächsten Generation

- BMP-Bilder von SD-Karte auf TFT-LCD-Schild anzeigen

- Vorteile von flüssigkeitsgekühlten Motoren