Zündkerze

Hintergrund

Der Zweck einer Zündkerze besteht darin, einen Platz für einen elektrischen Funken bereitzustellen, der heiß genug ist, um das Luft/Kraftstoff-Gemisch im Brennraum eines Verbrennungsmotors zu entzünden. Dies geschieht durch einen Hochspannungsstrom, der über einen Spalt an der Zündkerze bogen.

Eine Zündkerze besteht aus einer Mittelelektrode, einem Isolator, einem Metallgehäuse oder einer Metallhülle und einer Seitenelektrode (auch Masseelektrode genannt). Die Mittelelektrode ist ein dicker Metalldraht, der der Länge nach innerhalb des Steckers liegt und den Strom von dem an einem Ende des Steckers eingehängten Zündkabel zum Elektrodenspalt am anderen Ende leitet. Der Isolator ist ein Keramikgehäuse, das einen Großteil der Mittelelektrode umgibt; sowohl der obere als auch der untere Abschnitt der Mittelelektrode bleiben freigelegt. Das Metallgehäuse oder -mantel ist ein sechskantförmiger Mantel mit Gewinde, der den Einbau der Zündkerze in eine Gewindebuchse im Motorzylinderkopf ermöglicht. Die Seitenelektrode ist ein kurzer, dicker Draht aus einer Nickellegierung, der mit dem Metallmantel verbunden ist und sich zur Mittelelektrode hin erstreckt. Die Spitzen der Seiten- und Mittelelektroden sind (je nach Motortyp) etwa 0,020 - 0,080 Zoll voneinander entfernt, wodurch der Spalt entsteht, über den der Funke springen kann.

Die mehreren hundert verfügbaren Zündkerzentypen decken eine Vielzahl von Transport-, Arbeits- und Freizeitfahrzeugen mit Verbrennungsmotor ab. Zündkerzen werden in Autos verwendet, Lastkraftwagen, Busse, Traktoren, Boote (Innen- und Außenborder), Flugzeuge, Motorräder, Roller, Industrie- und Ölfeldmotoren, Ölbrenner, Motormäher und Kettensägen. Turbinenzünder, eine Art Zündkerze, unterstützen die Düsentriebwerke in den meisten großen Verkehrsflugzeugen heutzutage, während Glühkerzen in Dieselmotoren verwendet werden.

Der Wärmebereich oder die Nennleistung einer Zündkerze bezieht sich auf ihre thermischen Eigenschaften. Es ist das Maß dafür, wie lange es dauert, bis die Wärme von der Spitze der Kerze, dem Zündende, abgeführt und auf den Zylinderkopf des Motors übertragen wird. Wenn die Temperatur der Kerzenspitze zum Zeitpunkt des Zündens zu niedrig ist, können Kohlenstoff, Öl und Verbrennungsprodukte dazu führen, dass die Kerze "verschmutzt" oder ausfällt. Wenn die Temperatur der Kerzenspitze zu hoch ist, kommt es zu einer Vorzündung, die Mittelelektrode verbrennt und der Kolben kann beschädigt werden. Der Wärmebereich wird durch Ändern der Länge der Isolatornase in Abhängigkeit vom Motortyp, der Motorlast, der Kraftstoffart und anderen Faktoren geändert. Für einen "heißen" Stecker wird ein Isolator mit einer langen konischen Nase verwendet; für einen "kalten" Stecker wird ein kurznasiger Isolator verwendet.

Zündkerzen sind ständigen chemischen, thermischen, physikalischen und elektrischen Angriffen durch korrosive Gase bei 4.500 Grad Fahrenheit, Zerkleinerungsdrücken von 2.000 Pfund pro Quadratzoll (PSI) und elektrischen Entladungen von bis zu 18.000 Volt ausgesetzt. Dieser unerbittliche Angriff unter der Motorhaube eines typischen Automobils ereignet sich Dutzende Male pro Sekunde und über eine Million Mal an einem Fahrtag.

Verlauf

Die Zündkerze entwickelte sich mit dem Verbrennungsmotor, aber die früheste Demonstration der Verwendung eines elektrischen Funkens zum Zünden eines Kraftstoff-Luft-Gemischs war 1777. In diesem Jahr lud Alessandro Volta eine Spielzeugpistole mit einem Gemisch aus Sumpfgas und Luft , verkorkte die Schnauze und zündete die Ladung mit einem Funken aus einem Leyden-Glas.

Im Jahr 1860 schuf der französische Ingenieur Jean Lenoir, was der Zündkerze am ähnlichsten ist  Um Zündkerzen herzustellen, extrudieren oder formen die Hersteller Stahl zuerst in die richtige Hohlform (1). An diesem Punkt bildet der Stahl ein Erz, das "Rohlinge" genannt wird. Anschließend werden diese Rohlinge weiteren Umformvorgängen wie Zerspanen und Rändeln unterzogen (2), und dann wird die Seitenelektrode – mit nur einer Teilbiegung – angebracht (3). Der Keramikisolator mit einer Hohlbohrung durch seine Mitte wird unter Druck geformt (4). von heute. Er kombinierte einen Isolator, Elektroden und eine Funkenstrecke in einem einzigen Gerät. Im Rahmen seiner Patentanmeldung für den Verbrennungsmotor im selben Jahr widmete er der Beschreibung der Zündkerze einen Satz. Er verfeinerte diese Zündkerze im Jahr 1885.

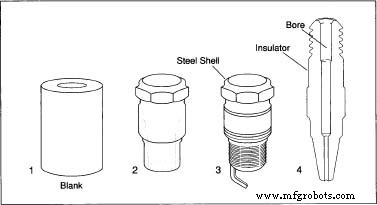

Um Zündkerzen herzustellen, extrudieren oder formen die Hersteller Stahl zuerst in die richtige Hohlform (1). An diesem Punkt bildet der Stahl ein Erz, das "Rohlinge" genannt wird. Anschließend werden diese Rohlinge weiteren Umformvorgängen wie Zerspanen und Rändeln unterzogen (2), und dann wird die Seitenelektrode – mit nur einer Teilbiegung – angebracht (3). Der Keramikisolator mit einer Hohlbohrung durch seine Mitte wird unter Druck geformt (4). von heute. Er kombinierte einen Isolator, Elektroden und eine Funkenstrecke in einem einzigen Gerät. Im Rahmen seiner Patentanmeldung für den Verbrennungsmotor im selben Jahr widmete er der Beschreibung der Zündkerze einen Satz. Er verfeinerte diese Zündkerze im Jahr 1885.

In den frühen 1900er Jahren machten sich Robert und Frank Stranahan, Brüder und Partner in einem Autoteile-Importunternehmen, daran, eine effizientere und langlebigere Zündkerze herzustellen. Sie fügten Dichtungen zwischen der Metallschale und Porzellan hinzu Isolator, erleichterte die Herstellung und verringerte die Möglichkeit von Gasleckagen an den Dichtungen vorbei. 1909 verkaufte Robert Stranahan die Zündkerze an einen Automobilhersteller und stieg in die Zündkerzenfertigung ein und eroberte zu dieser Zeit den Markt.

Die Branche explodierte, als das Zeitalter des Automobils begann. Schließlich stellten unterschiedliche Zündsysteme, Kraftstoff- und Leistungsanforderungen neue Anforderungen an Zündkerzen. Obwohl sich der grundlegende Aufbau und die Funktion des Steckers seit seiner Einführung wenig geändert haben, wurde eine erstaunliche Vielfalt und Anzahl von Elektroden- und Isolatormaterialien ausprobiert.

Rohstoffe

Die Elektroden einer Zündkerze bestehen typischerweise aus Nickellegierungen, während der Isolator in der Regel aus Aluminiumoxid-Keramik und der Mantel aus Stahldraht besteht.

Die Auswahl der Materialien sowohl für die Elektroden als auch für den Isolator hat viel Forschungs- und Entwicklungszeit und -kosten in Anspruch genommen. Ein großer Zündkerzenhersteller behauptet, 2.000 Elektrodenmaterialien und über 25.000 Isolatorkombinationen getestet zu haben. Wenn die Elektroden erodieren, vergrößert sich der Spalt zwischen ihnen, und es wird mehr Spannung benötigt, als das Zündsystem bereitstellen kann, um sie zu zünden. Nickelreiche Legierungen wurden verbessert und dickere Elektroden wurden verwendet, um den Leistungsverlust des Motors zu reduzieren. Darüber hinaus werden von den Herstellern zunehmend Edel- und Exotenmetalle verwendet. Viele moderne Stecker haben Silber, Gold, und Platin in den Elektroden, ganz zu schweigen von Mittelelektroden mit Kupferkernen. Silber hat gegenüber anderen Elektrodenmetallen eine überlegene Wärmeleitfähigkeit, während Platin eine ausgezeichnete Korrosionsbeständigkeit aufweist.

Isolatormaterial kann auch einen dramatischen Einfluss auf die Zündkerzenleistung haben. Die Forschung findet weiterhin ein Material, das Funkenüberschläge oder elektrische Lecks vom Anschluss des Steckers zum Gehäuse besser reduziert. Der bahnbrechende Einsatz von Sillimanit, einem natürlich vorkommenden und ebenfalls künstlich hergestellten Material, wurde durch den Einsatz hitzebeständigerer Aluminiumoxidkeramiken abgelöst, deren Zusammensetzung Herstellergeheimnisse sind.

Ein Verfahren eines großen Herstellers zur Herstellung des Isolators beinhaltet das Nassmahlen von Keramikpellets in Kugelmühlen unter sorgfältig kontrollierten Bedingungen. Bestimmte Größe und Form der Pellets erzeugen die rieselfähige Substanz, die für die Herstellung eines hochwertigen Isolators erforderlich ist. Die Pellets werden durch einen strengen Sprühtrocknungsvorgang gewonnen, bei dem das Wasser aus der Keramikmischung entfernt wird, bis sie in Formen gegossen werden kann.

Der Herstellungsprozess

Prozess

Jedes Hauptelement der Zündkerze – die Mittelelektrode, die Seitenelektrode, der Isolator und das Gehäuse – werden in einem kontinuierlichen Inline-Montageprozess hergestellt. Dann wird die Seitenelektrode an der Schale befestigt und die Mittelelektrode in den Isolator eingepasst. Schließlich werden die Hauptteile zu einer einzigen Einheit zusammengebaut.

Muschel

- 1 Die einteiligen Zündkerzengehäuse können auf verschiedene Weise hergestellt werden. Wenn massiver Stahldraht verwendet wird, kann der Stahl kaltverformt werden, wodurch Stahlspulen geformt und bei relativ niedrigen Temperaturen geformt werden. Oder der Stahl kann extrudiert werden, ein Prozess, bei dem das Metall erhitzt und dann durch eine geformte Öffnung (eine sogenannte Düse) gepresst wird um die richtige Hohlform zu erzeugen. Schalen können auch aus Stahlstangen hergestellt werden, die automatischen Schneckenmaschinen zugeführt werden. Diese Maschinen formen die Schale vollständig, bohren das Loch hindurch und reiben es – ein Prozess, der die Oberfläche des Bohrlochs verbessert und die Größe des Lochs genauer macht.

- 2 Die geformten oder extrudierten Schalen – die sogenannten Rohlinge bis sie in ihre endgültige Form gebracht werden – erfordern sekundäre Bearbeitungen wie Bearbeitung und Rändelung. Beim Rändeln eines Schalenrohlings wird dieser durch harte, gemusterte Walzen geführt, die eine Reihe von Rippen auf der Außenseite des Rohlings bilden. Ebenso erzeugt eine spanende Bearbeitung – bei der Werkzeugmaschinen in das Äußere des Schalenrohlings schneiden – Formen und Konturen an der Außenseite der Schale. Die Schalen haben nun ihre endgültige Form und sind bis auf Gewinde und Seitenelektroden komplett.

Seitenelektrode

- 3 Die Seitenelektrode besteht aus einem Nickellegierungsdraht, der von Rollen in ein elektrisches Schweißgerät geführt, gerichtet und mit dem Mantel verschweißt wird. Anschließend wird es auf die richtige Länge zugeschnitten. Schließlich wird die Seitenelektrode teilweise gebogen; es erhält seine endgültige Biegung, nachdem der Rest der Steckerbaugruppe angebracht ist.

- 4 Anschließend werden die Fäden auf die Schalen gerollt. Nach der Fertigstellung erhalten die Schalen in der Regel durch ein elektrolytisches Verfahren eine dauerhafte und schützende silbrige Oberfläche. Bei diesem Verfahren wird die Schale in eine Lösung aus Säuren, Salzen oder Laugen gelegt und ein elektrischer Strom durch die Lösung geleitet. Das Ergebnis ist eine dünne Metallbeschichtung, die gleichmäßig über die Schale aufgetragen wird.

Isolator

- 5 Isolatoren werden aus Lagerbeständen geliefert. Keramisches Material für den Isolator in flüssiger Form wird zunächst in Gummiformen gegossen. Spezialpressen wenden automatisch hydraulischen Druck an, um ungebrannte Isolatorrohlinge zu produzieren. Die Abmessungen der Bohrung – des hohlen Teils des Isolators – in die die Mittelelektroden eingepresst werden, werden streng kontrolliert.

- 6 Spezielle Konturenschleifmaschinen geben den gepressten Isolatorrohlingen ihre endgültige äußere Form, bevor die Isolatoren in einem Tunnelofen auf Temperaturen von über 2700 Grad Celsius gebrannt werden. Der computergesteuerte Prozess erzeugt Isolatoren, die gleichmäßig stark, dicht und feuchtigkeitsbeständig sind. Die Isolatoren können nach der Kennzeichnung und dem Aufbringen einer Glasur erneut gebrannt werden.

Mittelelektrode

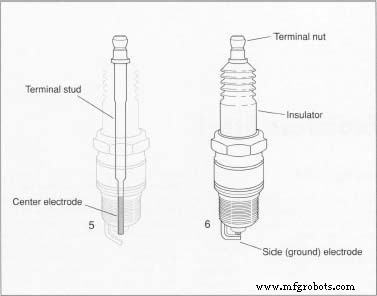

- 7 Die Mittelelektrode aus Nickellegierung wird zunächst elektrisch mit dem Anschlussbolzen aus Grundstahl verschweißt, einem schmalen Metalldraht, der von der Mitte des Steckers bis zum unteren Ende (dem dem Elektrodenspalt gegenüberliegenden Ende) verläuft. Der Anschlussbolzen ist an einer Mutter befestigt, die wiederum am Zündkabel befestigt ist, das den elektrischen Strom zum Stecker liefert.

- 8 Die Baugruppe Mittelelektrode/Anschlussbolzen wird im Isolator versiegelt und unter extremem Druck festgestampft. Isolatoranordnungen werden dann in der Metallhülle unter einem Druck von 6.000 Pfund abgedichtet. Nach dem Reiben auf die richtige Tiefe und den richtigen Winkel wird der Rand oder die Kante der Schale – der sogenannte Flansch – wird gebogen oder gequetscht, um eine gasdichte Abdichtung zu vervollständigen. Zündkerzendichtungen ab Lager werden über den Kerzenkörper gecrimpt, damit sie nicht abfallen.

- 9 Um den richtigen Abstand zwischen den beiden Elektroden zu bilden, wird die Mittelelektrode der nun fertig montierten Zündkerze maschinell nach Vorgabe getrimmt und die Masseelektrode wird abschließend gebogen.

Anschlussbolzen und Mittelelektrode werden elektrisch verschweißt und dann durch die Bohrung im Inneren des Isolators (5) gesteckt. Diese Baugruppe wird dann unter extremem Druck abgedichtet. Schließlich wird die Mittelelektrode auf ihre exakte Form bearbeitet und die Seitenelektrode erhält ihre endgültige Biegung (6).

Anschlussbolzen und Mittelelektrode werden elektrisch verschweißt und dann durch die Bohrung im Inneren des Isolators (5) gesteckt. Diese Baugruppe wird dann unter extremem Druck abgedichtet. Schließlich wird die Mittelelektrode auf ihre exakte Form bearbeitet und die Seitenelektrode erhält ihre endgültige Biegung (6).

Verpackung

- 10 Nach einer Endkontrolle werden die Zündkerzen in offene Kartons gelegt, die automatisch geformt wurden. Die Stopfen werden im Allgemeinen in Plastikfolie eingewickelt, zuerst in einen Karton gelegt und dann für den Versand in großen Mengen an die Benutzer vorbereitet.

Qualitätskontrolle

Inspektionen und Messungen werden während des gesamten Herstellungs- und Montagevorgangs durchgeführt. Sowohl eingehende Teile als auch Werkzeuge werden auf Genauigkeit geprüft. Neue Messgeräte werden für den Einsatz in der Produktion eingerichtet, während andere Messgeräte geändert und kalibriert werden.

Detaillierte Inspektionen der Schalen jeder Maschine werden ständig auf sichtbare Mängel durchgeführt. Die Kontur des keramischen Isolators kann überprüft werden, indem seine Silhouette in 20-facher Vergrößerung auf einen Bildschirm projiziert und die Silhouette an Toleranzlinien angepasst wird. Darüber hinaus können regelmäßige statistische Kontrollen von Isolatoren durchgeführt werden, die vom Band laufen.

Bei der Zündkerzenmontage werden Stichproben druckgeprüft, um zu prüfen, ob die Mittelelektrode richtig im Isolator abgedichtet ist. Sichtprüfungen stellen sicher, dass die Montage den Konstruktionsspezifikationen entspricht.

Herstellungsprozess

- Warum eine intelligentere Edge 2019 neue Anwendungen der Computer Vision hervorbringen wird

- ST macht IoT-Erkennung mit IoT-Plug-and-Play zugänglich, bereit für die Verbindung mit Microsoft Azure

- 3 wichtige Tipps zur langfristigen Wartung Ihres Generators

- Was ist Spark-Testing? – Ein vollständiger Leitfaden

- Wie funktionieren EDM-Funkenerodiermaschinen?

- EDM-Funkenerosion:Worum geht es?

- Bearbeitung von Materialien mit komplexen Formen und Größen:Warum Funkenerodieren?

- Elektroerosionsbearbeitung oder Funkenerosionsprozess erklärt

- Was sind die bemerkenswerten Vorteile der EDM-Funkenerosion?

- Zündkerze verstehen