Superkleber

Hintergrund

Kleber ist eine gallertartige Klebesubstanz, die verwendet wird, um eine Oberflächenbefestigung zwischen diskreten Materialien zu bilden. Derzeit gibt es fünf grundlegende Arten von Klebstoffen. Lösungsmittelkleber bestehen aus einer Klebstoffbasis, die mit einem chemischen Lösungsmittel vermischt ist, das den Kleber streichfähig macht; der Kleber trocknet, wenn das Lösungsmittel verdunstet. Die meisten Lösungsmittel sind brennbar und verdunsten schnell; Toluol, ein flüssiger Kohlenwasserstoff aus fossilen Brennstoffen, wird häufig verwendet. Zu dieser Kategorie gehören Klebstoffe, die als flüssige Lote verkauft werden, und sogenannte Kontaktkleber.

Klebstoffe auf Wasserbasis verwenden Wasser als Lösungsmittel anstelle von Chemikalien. Sie arbeiten langsamer als chemische Lösungsmittelkleber; sie sind jedoch nicht brennbar. Diese Kategorie umfasst Klebstoffe wie Weißleim und Kaseinleim in Pulverform, die aus Milchprotein hergestellt und zu Hause oder im Laden gemischt werden.

Zweikomponentenkleber umfassen Epoxid und Resorcin, ein kristallines Phenol, das synthetisiert oder aus organischen Harzen hergestellt werden kann. Ein Teil enthält den eigentlichen Kleber; der andere Teil ist ein Katalysator oder Härter. Zweikomponentenkleber ist sehr nützlich für die Arbeit mit Metallen (Automobil Dellenfüller ist ein Zweikomponentenkleber), muss aber richtig gemischt werden, um gut zu funktionieren.

Tierhautleime sind nützlich für Holz- und Furnierarbeiten. Der aus den Häuten sowie den Knochen und anderen Teilen von Tieren hergestellte Leim wird entweder gebrauchsfertig oder als Pulver oder Flocken verkauft, das mit Wasser gemischt, erhitzt und heiß aufgetragen werden kann.

Cyanacrylatkleber, normalerweise als C.A.s bezeichnet, verkörpern die neuesten und stärksten modernen Klebstoffe, die aus synthetischen Polymeren hergestellt werden. Ein Polymer ist ein komplexes Molekül, das aus kleineren, einfacheren Molekülen (Monomeren) besteht, die sich zu sich wiederholenden Struktureinheiten anlagern. Ist eine Polymerreaktion erst einmal katalysiert, lässt sie sich nur schwer aufhalten:Der natürliche Impuls zur Bildung von Polymerketten ist sehr stark, ebenso wie die daraus resultierenden molekularen Bindungen – und die darauf basierenden Klebstoffe. Zu Hause und im Büro sind C.A.s in kleinen Mengen für nahezu unendlich viele Reparaturen nützlich, wie z. In der Industrie sind C.A.s im Bauwesen, in der Medizin und in der Zahnmedizin wichtig geworden.

Cyanacrylatkleber wurden 1951 in einem Kodak-Labor entdeckt, als zwei Chemiker, Dr. Harry Coover und Dr. Fred Joyner, versuchten, einen Film aus Ethylcyanacrylat zwischen zwei Prismen eines Refraktometers einzufügen, um den Grad seiner Brechung oder Biegung zu bestimmen. Licht, das es durchdringt. Obwohl die erste Schlussfolgerung von Coover, Joyner und den anderen Mitgliedern des Laborteams nur war, dass ein teures Laborgerät ruiniert war, stellten sie bald fest, dass sie auf einen neuen Klebstofftyp gestoßen waren.

Der Übergang von einem Laborunfall zu einem marktfähigen Produkt ist nicht einfach; Kodak begann erst 1958 mit dem Verkauf des ersten Cyanacrylatklebers, Eastman 910 (das Unternehmen stellt keine C.A.-Klebstoffe mehr her). Heute machen mehrere Unternehmen C.A. Klebstoffe in verschiedenen Formulierungen. Einige große Hersteller betreiben Forschungslabore, um auf neue Anforderungen an spezielle Formulierungen zu reagieren und neue und bessere C.A.s zu entwickeln.

Die Methode, mit der Polymere als Klebstoff wirken, ist nicht vollständig verstanden. Die meisten anderen Klebstoffe funktionieren nach dem Haken- und Ösenprinzip – die  Die Ausgangszutat des Sekundenklebers, Ethylcyanoacetat, wird in einen Kessel mit rotierenden Klingen gegeben und mit Formaldehyd vermischt. Das Mischen löst Kondensation aus, eine chemische Reaktion, bei der Wasser entsteht; Dieses Wasser wird dann beim Erhitzen des Kessels verdampft. Wenn das Wasser verdunstet ist, bleibt im Wasserkocher das C.A. Polymer. Als nächstes wird der Kessel erneut erhitzt, wodurch das Polymer thermisch gecrackt wird und reaktive Monomere entstehen, die sich abtrennen. Beim Auftragen des fertigen Klebers rekombinieren diese Monomere zu einer Verbindung. Kleber formt sich zu mikroskopisch kleinen Haken und Ösen, die aneinander greifen, eine Art molekularer Klettverschluss. Bei so wirkenden Klebstoffen gilt:Je dicker der Auftrag, desto effektiver die Verklebung. Cyanacrylatkleber scheinen jedoch anders zu kleben. Die aktuelle Theorie führt die Hafteigenschaften des Cyanacrylat-Polymers auf dieselbe elektromagnetische Kraft zurück, die alle Atome zusammenhält. Obwohl eine beträchtliche Masse einer Substanz jede andere Substanz elektronisch abstößt, üben zwei Atome verschiedener Substanzen, die in unmittelbarer Nähe angeordnet sind, eine gegenseitig anziehende Kraft aus. Experimente mit mehreren Substanzen haben gezeigt, dass zwei Stücke des gleichen experimentellen Materials (Gold, zum Beispiel) können ohne Zusatz eines Klebstoffs aneinander haften, wenn sie in enge Nähe gezwungen werden.

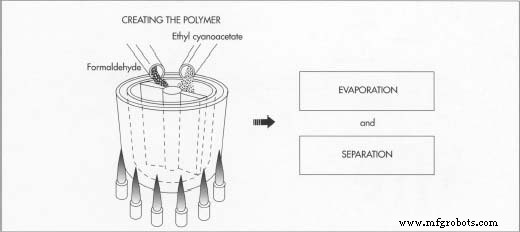

Die Ausgangszutat des Sekundenklebers, Ethylcyanoacetat, wird in einen Kessel mit rotierenden Klingen gegeben und mit Formaldehyd vermischt. Das Mischen löst Kondensation aus, eine chemische Reaktion, bei der Wasser entsteht; Dieses Wasser wird dann beim Erhitzen des Kessels verdampft. Wenn das Wasser verdunstet ist, bleibt im Wasserkocher das C.A. Polymer. Als nächstes wird der Kessel erneut erhitzt, wodurch das Polymer thermisch gecrackt wird und reaktive Monomere entstehen, die sich abtrennen. Beim Auftragen des fertigen Klebers rekombinieren diese Monomere zu einer Verbindung. Kleber formt sich zu mikroskopisch kleinen Haken und Ösen, die aneinander greifen, eine Art molekularer Klettverschluss. Bei so wirkenden Klebstoffen gilt:Je dicker der Auftrag, desto effektiver die Verklebung. Cyanacrylatkleber scheinen jedoch anders zu kleben. Die aktuelle Theorie führt die Hafteigenschaften des Cyanacrylat-Polymers auf dieselbe elektromagnetische Kraft zurück, die alle Atome zusammenhält. Obwohl eine beträchtliche Masse einer Substanz jede andere Substanz elektronisch abstößt, üben zwei Atome verschiedener Substanzen, die in unmittelbarer Nähe angeordnet sind, eine gegenseitig anziehende Kraft aus. Experimente mit mehreren Substanzen haben gezeigt, dass zwei Stücke des gleichen experimentellen Materials (Gold, zum Beispiel) können ohne Zusatz eines Klebstoffs aneinander haften, wenn sie in enge Nähe gezwungen werden.

Dieses Phänomen erklärt, warum ein dünner Film von C.A. Kleber funktioniert besser als ein dickerer. Ein dünnerer Kleber kann so nah an das Material gequetscht werden, dass die elektromagnetische Kraft übernimmt. Ein dickerer Film lässt genügend Platz zwischen den zu verklebenden Materialien, damit sich die Moleküle gegenseitig abstoßen können und der Kleber folglich nicht so gut hält.

Rohstoffe

Die zur Bildung von Cyanoacrylat-Polymer notwendigen Chemikalien umfassen Ethylcyanoacetat, Formaldehyd, Stickstoff oder ein anderes nicht reaktives Gas, Inhibitoren freier Radikale und Basenfänger. Ethylcyanoacetat umfasst Ethyl, ein Kohlenwasserstoffradikal (ein Radikal ist ein Atom oder eine Gruppe von Atomen, das, weil es ein ungepaartes Elektron enthält, eher mit anderen Atomen reagiert), Cyanid und Acetat, ein Ester, das durch Mischen von Essigsäure mit Alkohol und entfernen Sie das Wasser. Formaldehyd ist ein farbloses Gas, das häufig bei der Herstellung von Kunstharzen verwendet wird. Stickstoff ist mit 78 Volumenprozent das am häufigsten vorkommende Gas in der Erdatmosphäre und kommt auch in allen lebenden Geweben vor. Da es nicht mit anderen Substanzen reagiert, wird es häufig verwendet, um hochreaktive Elemente zu puffern, die sonst mit angrenzenden Substanzen unerwünschte Reaktionen eingehen würden. Radikalfänger und Basenfänger dienen beide dazu, Substanzen zu entfernen, die sonst das Produkt sabotieren würden.

Der Herstellungsprozess

Prozess

C.A.s werden in erhitzten Kesseln hergestellt, die von einigen Gallonen bis zu mehreren tausend Gallonen fassen können; die Größe hängt vom Umfang des jeweiligen Herstellungsvorgangs ab.

Herstellung des Polymers

- 1 Der ursprüngliche Inhaltsstoff ist Ethylcyanoacetat. In einen emaillierten Kessel mit rotierenden Rührflügeln gegeben, wird dieses Material anschließend mit Formaldehyd vermischt. Die Vermischung der beiden Chemikalien löst Kondensation aus, a

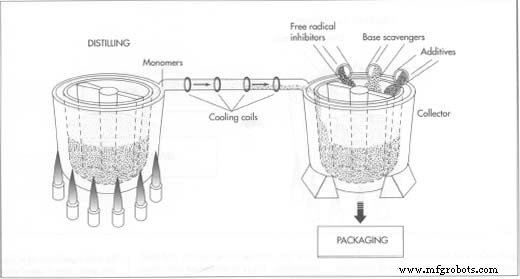

Die getrennten Monomere werden auf eine zweite Kette geleitet. Beim Übergang von einem Gefäß zum anderen bewegen sich die Monomere durch eine Reihe von Kühlschlangen, die es ihnen ermöglichen, flüssig zu werden. Der Inhalt des zweiten Sammelbehälters (der die flüssigen Monomere enthält) ist effektiv der C.A. kleben, müssen aber noch gegen das Aushärten geschützt werden. Verschiedene Chemikalien, die als Inhibitoren für freie Radikale und Basenfänger bezeichnet werden, werden hinzugefügt, um Verunreinigungen auszufällen, die ansonsten die Mischung verhärten würden. Nach Erhalt aller notwendigen Zusatzstoffe wird der Kleber entsprechend verpackt. chemische Reaktion, bei der Wasser entsteht, das beim Erhitzen des Wasserkochers verdampft. Wenn das Wasser verdunstet ist, bleibt im Wasserkocher das C.A. Polymer.

Die getrennten Monomere werden auf eine zweite Kette geleitet. Beim Übergang von einem Gefäß zum anderen bewegen sich die Monomere durch eine Reihe von Kühlschlangen, die es ihnen ermöglichen, flüssig zu werden. Der Inhalt des zweiten Sammelbehälters (der die flüssigen Monomere enthält) ist effektiv der C.A. kleben, müssen aber noch gegen das Aushärten geschützt werden. Verschiedene Chemikalien, die als Inhibitoren für freie Radikale und Basenfänger bezeichnet werden, werden hinzugefügt, um Verunreinigungen auszufällen, die ansonsten die Mischung verhärten würden. Nach Erhalt aller notwendigen Zusatzstoffe wird der Kleber entsprechend verpackt. chemische Reaktion, bei der Wasser entsteht, das beim Erhitzen des Wasserkochers verdampft. Wenn das Wasser verdunstet ist, bleibt im Wasserkocher das C.A. Polymer. - 2 Da die C.A. bei Kontakt mit Feuchtigkeit zu härten oder auszuhärten beginnt, wird der durch die Verdunstung des Wassers leer gelassene Kesselraum mit einem nicht reaktiven Gas wie Stickstoff gefüllt.

Abtrennung von Monomeren vom

Polymer

- 3 Als nächstes wird der Wasserkocher auf eine Temperatur von ungefähr 305 Grad Fahrenheit (150 Grad Celsius) erhitzt. Durch das Erhitzen der Mischung wird das Polymer thermisch geknackt, wodurch reaktive Monomere entstehen (chemisch Ethylcyanacrylatester; mit einem etwas anderen Verfahren sind auch Methylcyanacrylatester möglich), die sich beim Auftragen des fertigen Klebstoffs zu einer Verbindung rekombinieren.

- 4 Da die Monomere leichter sind als das Polymer, verflüchtigen sie sich nach oben und werden aus dem Kessel in einen zweiten Sammler geleitet. Der Prozess ist dem Destillieren nicht unähnlich, obwohl das Ziel eher ein Leim als ein alkoholisches Getränk ist. Beim Übergang von einem Gefäß zum anderen bewegen sich die Monomere durch eine Reihe von Kühlschlangen, die es ihnen ermöglichen, flüssig zu werden. Für ein qualitativ hochwertiges Produkt kann eine zweite Destillation durchgeführt werden, und einige Hersteller destillieren die Monomere möglicherweise sogar ein drittes Mal.

Aushärtung verhindern

- 5 Der Inhalt des zweiten Sammelbehälters (der die flüssigen Monomere enthält) ist effektiv der C.A. kleben, müssen aber noch vor dem Aushärten geschützt werden. Verschiedene Chemikalien, die als Inhibitoren für freie Radikale und Basenfänger bezeichnet werden, werden hinzugefügt, um Verunreinigungen auszufällen, die ansonsten die Mischung verhärten würden. Da die Mengen an Verunreinigungen und Niederschlägen gering sind (messbar in nicht mehr als Teilen pro Million), besteht keine Notwendigkeit, sie aus dem C.A. Mischung. Wenn Niederschlagspartikel auch bei mehreren hundert Vergrößerungen sichtbar wären, wäre dies ein Zeichen für eine starke Kontamination und die Charge würde zerstört.

Zusatzstoffe und Verpackungen

- 6 Der C.A. Leim kann an dieser Stelle alle Zusätze erhalten, die der Hersteller wünscht. Diese Additive können die Viskosität des C.A. (tatsächlich werden mindestens drei verschiedene Dicken verkauft), oder sie können dem Klebstoff ermöglichen, auf Materialtypen zu wirken, die frühere C.A.s nicht konnten. Eine dickere Viskosität ist erwünscht, wenn auf Oberflächen verklebt werden soll, die nicht sehr gut aufeinandertreffen; die dickere viskosität ermöglicht es dem leim, die leeren räume auszufüllen, bevor er aushärtet. Ohne andere Zusätze müssen C.A.s möglicherweise auf nicht poröse Oberflächen beschränkt werden. Mit Zusätzen im C.A. oder mit einer gewissen Oberflächenvorbereitung, die C.A. wird sehr gut funktionieren. C. A. Technologie so ausgereift ist, dass ein Hersteller einer Kundenanfrage nach einem C.A. das verbindet fast jedes gegebene Paar von Oberflächen.

- 7 Der C.A. können nun mit herkömmlichen, wenn auch feuchtigkeitsfreien Techniken in Röhrchen eingebracht werden. Sobald eine Tube gefüllt ist, wird ein Oberteil aufgesetzt und aufgecrimpt, und der Boden der Tube wird verschlossen. Da die meisten Metalltuben mit dem C.A. reagieren würden, werden Verpackungstuben normalerweise aus einem Kunststoffmaterial wie Polyethylen hergestellt, obwohl auch Aluminiumtuben möglich sind. Sobald der C.A. Feuchtigkeit oder Laugen ausgesetzt wird, sei es an der Luft oder auf den zu verklebenden Oberflächen, repolymerisieren die Monomere und härten aus, wodurch eine enorm starke Verbindung zwischen den beiden Stoffen entsteht. Die Reaktion ist total; die gesamte Menge an C.A. das auf die Stoffe aufgetragen wurde, polymerisiert.

Qualitätskontrolle

Eine sorgfältige Qualitätskontrolle muss durchgeführt werden, damit das Produkt so funktioniert, wie es soll. Da die Polymerisation von Monomeren eine universelle Reaktion ist (sie verteilt sich über die gesamte Klebstoffmenge, die auf eine Oberfläche aufgetragen wird, sodass am Ende der Reaktion kein Klebstoff mehr unpolymerisiert bleibt), können sich Fehler in jedem Schritt des Herstellungsprozesses auswirken Tausende Liter Material.

Auf die Qualität der Chemikalien und Materialien, die in die Fabrik gelangen, wird großer Wert gelegt. Im Idealfall verfügen alle Lieferanten über genehmigte Qualitätskontrollverfahren, um die Lieferung von Qualitätsprodukten an das Werk sicherzustellen.

Obwohl der Herstellungsprozess automatisch abläuft, wird er in allen Arbeitsschritten im Werk sorgfältig überwacht. Die Dauer des Mischens, die Mischungsmenge in jeder Phase und die Temperatur müssen alle von den Bedienern überwacht werden, die die Maschinen bei Bedarf anpassen können.

Das fertige Produkt wird auch vor dem Versand getestet. Am wichtigsten ist die Scherfestigkeit, ein Maß für die Kraft, die erforderlich ist, um die Haltekraft des Klebers zu brechen. Messungen der Scherfestigkeit erreichen gewöhnlich mehrere Tausend Pfund Kraft pro Quadratzoll.

Herstellungsprozess

- Superleistungen der hochspezifischen Wolframlegierung

- Superleistungen von Diamond im medizinischen Bereich

- Günstige DIY-Handschuhsteuerung und Propellerauto

- Super-Abzug-AIA – Super-Einsparungen bei Vermögenswerten für 2021

- So verwenden Sie den Klebestift auf Ihrem Mark One Druckbett

- Super High-Flow-TPEs für nachhaltige großformatige Formteile

- Jokari Super 4 Plus Abisolierzange 20050

- Superduplex / 1.4501

- Super-Invar® 32-5

- Super saubere Luft für die Elektronikproduktion