Zucker

Hintergrund

Vor der Geburt von Jesus von Nazareth wurde an den Ufern des Golfs von Bengalen Zuckerrohr (aus dem Zucker hergestellt wird) geerntet; es breitete sich auf die umliegenden Gebiete von Malaysia, Indonesien, Indochina und Südchina aus. Das arabische Volk führte "Zucker" (zu diesem Zeitpunkt eine klebrige Paste, halbkristallisiert und von der man glaubte, dass sie medizinischen Wert hat) in die westliche Welt ein, indem sie im 8. und 9. Jahrhundert sowohl das Schilfrohr als auch das Wissen für seinen Anbau nach Sizilien und dann nach Spanien brachten . Später gelang es Venedig, den fertigen Zucker aus Alexandria zu importieren, bis zum 15. Jahrhundert ein Monopol über dieses neue Gewürz aufzubauen; zu diesem Zeitpunkt begann es, Rohzucker und sogar Zuckerrohr zu kaufen und in seinen eigenen Raffinerien zu verarbeiten. Venedigs Monopol war jedoch nur von kurzer Dauer. 1498 kehrte der portugiesische Seefahrer Vasco da Gama aus Indien zurück und brachte das süße Aroma nach Portugal. Lissabon begann mit dem Import und der Raffination von Rohzucker und wurde im 16. Jahrhundert zur europäischen Zuckerhauptstadt. Es dauerte nicht lange, bis der Süßstoff in Frankreich erhältlich war, wo seine primäre Funktion weiterhin medizinisch war, und während der Herrschaft von Ludwig XIV. konnte Zucker in der Apotheke in Unze gekauft werden. In den 1800er Jahren war Zucker (obwohl immer noch teuer) sowohl für die Ober- als auch für die Mittelschicht weit verbreitet.

Rohstoffe

Zucker ist ein weit gefasster Begriff für eine Vielzahl von Kohlenhydraten, die in vielen Pflanzen vorkommen und sich durch einen mehr oder weniger süßen Geschmack auszeichnen. Der Primärzucker Glukose ist ein Produkt der Photosynthese und kommt in allen grünen Pflanzen vor. In den meisten Pflanzen liegen die Zucker als Gemisch vor, das sich nicht ohne weiteres in die Bestandteile trennen lässt. Im Saft einiger Pflanzen werden die Zuckermischungen zu Sirup kondensiert. Zuckerrohrsäfte (Saccharum officinarum) und Zuckerrübe (Beta vulgaris) sind reich an reiner Saccharose, obwohl Rübenzucker im Allgemeinen viel weniger süß ist als Rohrzucker. Diese beiden Zuckerpflanzen sind die Hauptquellen für kommerzielle Saccharose.

Das Zuckerrohr ist ein dickes, hohes, mehrjähriges Gras, das in tropischen oder subtropischen Regionen gedeiht. Der in den Blättern synthetisierte Zucker wird als Energiequelle für das Wachstum verwendet oder zur Lagerung an die Stängel geschickt. Der süße Saft in den Stängeln ist die Quelle des Zuckers, wie wir ihn kennen. Das Schilf lagert Zucker zu etwa 15 Prozent seines Gewichts an. Zuckerrohr liefert etwa 2.600.000 Tonnen Zucker pro Jahr.

Die Zuckerrübe ist eine Rote-Bete-Sorte mit dem höchsten Zuckergehalt, für die sie gezielt angebaut wird. Während sie innen und außen typischerweise weiß sind, haben einige Rübensorten eine schwarze oder gelbe Schale. Aus Zuckerrüben werden rund 3.700.000 Tonnen Zucker hergestellt.

Andere Zuckerpflanzen sind süße Sorghum, Zuckerahorn, Honig und Maiszucker. Die heute verwendeten Zuckerarten sind Weißzucker (vollraffinierter Zucker), der aus klaren, farblosen oder kristallenen Bruchstücken besteht; oder brauner Zucker, der weniger raffiniert ist und mehr Siruprückstände enthält, aus denen er seine Farbe erhält.

Der Herstellungsprozess

Prozess

Pflanzen und Ernten

- 1 Zuckerrohr erfordert eine durchschnittliche Temperatur von 75 Grad Fahrenheit (23,9 Grad .)

In den Vereinigten Staaten erfolgt die Ernte sowohl von Zuckerrohr als auch von Zuckerrüben hauptsächlich maschinell, obwohl dies in einigen Staaten der Fall ist wird auch von Hand gemacht. Die geernteten Rohrstängel und Rüben werden maschinell auf Lastwagen oder Waggons verladen und in Mühlen zur Verarbeitung zu Rohzucker gebracht. Dort werden sie gereinigt, gewaschen, zu Saft gemahlen, gefiltert und gereinigt. Das Ergebnis ist ein klarer, mit Zucker gefüllter Saft. Celsius) und eine gleichmäßige Niederschlagsmenge von etwa 80 Zoll (203 Zentimeter) pro Jahr. Daher wird sie in tropischen oder subtropischen Gebieten angebaut.

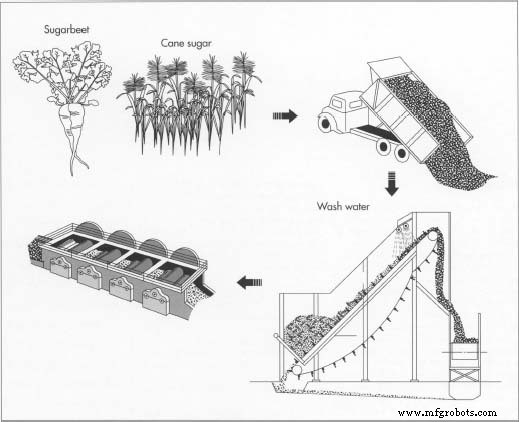

In den Vereinigten Staaten erfolgt die Ernte sowohl von Zuckerrohr als auch von Zuckerrüben hauptsächlich maschinell, obwohl dies in einigen Staaten der Fall ist wird auch von Hand gemacht. Die geernteten Rohrstängel und Rüben werden maschinell auf Lastwagen oder Waggons verladen und in Mühlen zur Verarbeitung zu Rohzucker gebracht. Dort werden sie gereinigt, gewaschen, zu Saft gemahlen, gefiltert und gereinigt. Das Ergebnis ist ein klarer, mit Zucker gefüllter Saft. Celsius) und eine gleichmäßige Niederschlagsmenge von etwa 80 Zoll (203 Zentimeter) pro Jahr. Daher wird sie in tropischen oder subtropischen Gebieten angebaut. Zuckerrohr braucht in tropischen Gebieten etwa sieben Monate und in subtropischen Gebieten etwa 12-22 Monate. Zu diesem Zeitpunkt werden Zuckerrohrfelder auf Saccharose getestet und die reifsten Felder werden zuerst geerntet. In Florida, Hawaii und Texas wird Stehrohr abgefeuert, um die trockenen Blätter zu verbrennen. In Louisiana werden die 1,8 bis 3 Meter hohen Zuckerrohrstiele abgeschnitten und vor dem Verbrennen auf den Boden gelegt.

- 2 In den Vereinigten Staaten erfolgt die Ernte (sowohl bei Rohren als auch bei Zuckerrüben) hauptsächlich maschinell, in einigen Staaten jedoch auch von Hand. Die geernteten Rohrstängel werden maschinell auf Lastwagen oder Eisenbahnwaggons verladen und in Mühlen zur Verarbeitung zu Rohzucker gebracht.

Vorbereitung und Verarbeitung

- 3 Nachdem das Rohr in den Mühlenhöfen angekommen ist, wird es mechanisch entladen und überschüssige Erde und Steine werden entfernt. Die Reinigung des Rohrs erfolgt durch Fluten des Trägers mit warmem Wasser (bei wenig Gestein und Schmutz) oder durch Ausbreiten des Rohrs auf Rührwerken, die durch starke Wasserstrahlen und Kämmtrommeln laufen (um größere Mengen Steine, Schmutz, und Blätter usw.). An diesem Punkt ist der Stock sauber und bereit zum Fräsen.

Bei der Anlieferung in der Raffinerie werden die Rüben zunächst gewaschen und dann in Streifen geschnitten. Als nächstes werden sie in Diffusionszellen mit

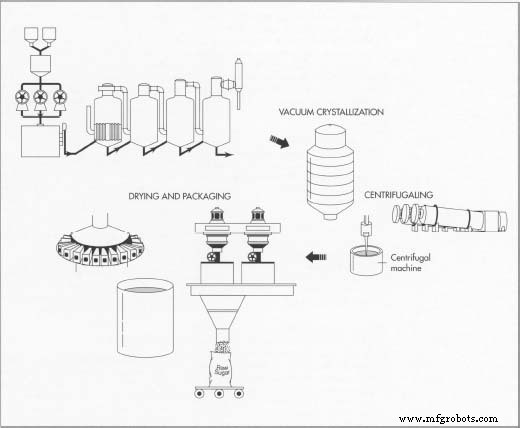

Nach der Reinigung wird der klare Saft einer Vakuumverdampfung unterzogen, um das meiste Wasser zu entfernen. Dabei werden vier Vakuumkochzellen in Reihe geschaltet, so dass jede nachfolgende Zelle ein höheres Vakuum hat. Die Dämpfe eines Körpers können so den Saft im nächsten kochen, eine Methode, die als Mehrfachverdampfung bezeichnet wird. Als nächstes wird die sirupartige Lösung vakuumkristallisiert, um Zuckerkristalle zu bilden. Die restliche Flüssigkeit wird durch Zentrifugieren und Trocknen entfernt und der Zucker wird verpackt. Wasser mit etwa 175 Grad Fahrenheit (79,4 Grad Celsius) und besprüht mit heißem Wasser im Gegenstrom, um die Saccharose zu entfernen.

Nach der Reinigung wird der klare Saft einer Vakuumverdampfung unterzogen, um das meiste Wasser zu entfernen. Dabei werden vier Vakuumkochzellen in Reihe geschaltet, so dass jede nachfolgende Zelle ein höheres Vakuum hat. Die Dämpfe eines Körpers können so den Saft im nächsten kochen, eine Methode, die als Mehrfachverdampfung bezeichnet wird. Als nächstes wird die sirupartige Lösung vakuumkristallisiert, um Zuckerkristalle zu bilden. Die restliche Flüssigkeit wird durch Zentrifugieren und Trocknen entfernt und der Zucker wird verpackt. Wasser mit etwa 175 Grad Fahrenheit (79,4 Grad Celsius) und besprüht mit heißem Wasser im Gegenstrom, um die Saccharose zu entfernen.

Saftpressen

- 4 Zwei oder drei stark gerillte Brecherwalzen brechen das Rohr und extrahieren einen großen Teil des Saftes oder Schredder vom Schwinghammertyp (1.200 U/min) zerkleinern das Rohr, ohne den Saft zu extrahieren. Rotierende Messer, die die Stängel in Späne schneiden, ergänzen die Brecher. (In den meisten Ländern geht der Schredder dem Brecher voraus.) Eine Kombination von zwei oder sogar allen drei Methoden kann verwendet werden. Beim Pressvorgang werden die Stängel zwischen den schweren und gerillten Metallwalzen zerkleinert, um die Fasern zu trennen (Bagasse) aus dem Saft, der den Zucker enthält.

- 5 Beim Zerkleinern des Zuckerrohrs wird heißes Wasser (oder eine Kombination aus heißem Wasser und rückgewonnenem unreinen Saft) im Gegenstrom auf das zerkleinerte Rohr gesprüht, wenn es jede Mühle zum Verdünnen verlässt. Der extrahierte Saft, genannt vesou, enthält 95 Prozent oder mehr der vorhandenen Saccharose. Die Masse wird dann diffundiert, ein Prozess, bei dem die Stängel fein geschnitten oder zerkleinert werden. Anschließend wird der Zucker durch Auflösen in heißem Wasser oder heißem Saft von den geschnittenen Stielen getrennt.

Saftreinigung — Klärung

und Verdunstung

- 6 Der Saft aus den Mühlen hat eine dunkelgrüne Farbe, ist sauer und trüb. Der Klär- (oder Defäkations-)Prozess dient dazu, sowohl lösliche als auch unlösliche Verunreinigungen (wie Sand, Erde und Gesteinsmehl) zu entfernen, die nicht durch vorheriges Sieben entfernt wurden. Das Verfahren verwendet Kalk und Wärme als Klärmittel. Limettenmilch (etwa ein Pfund pro Tonne Zuckerrohr) neutralisiert die natürliche Säure des Saftes und bildet unlösliche Kalksalze. Das Erhitzen des Limettensaftes zum Sieden lässt das Albumin und einige der Fette, Wachse und Gummis koagulieren, und der gebildete Niederschlag fängt suspendierte Feststoffe sowie die winzigen Partikel ein.

Die Zuckerrübenlösung wird dagegen durch wiederholtes Ausfällen von Calciumcarbonat, Calciumsulfit oder beidem gereinigt. Verunreinigungen verfangen sich in den wachsenden Niederschlagskristallen und werden durch kontinuierliche Filtration entfernt.

- 7 Die Schlämme trennen sich durch Sedimentation vom klaren Saft. Die zuckerfreien Verunreinigungen werden durch kontinuierliche Filtration entfernt. Der endgültig geklärte Saft enthält etwa 85 Prozent Wasser und hat bis auf die entfernten Verunreinigungen die gleiche Zusammensetzung wie der rohe extrahierte Saft.

- 8 Um diesen geklärten Saft aufzukonzentrieren, werden etwa zwei Drittel des Wassers durch Vakuumverdampfung entfernt. Im Allgemeinen sind vier Vakuumsiederzellen oder -körper in Reihe angeordnet, so dass jeder nachfolgende Körper ein höheres Vakuum hat (und daher bei einer niedrigeren Temperatur siedet). Die Dämpfe eines Körpers können so den Saft im nächsten kochen – der in die erste Zelle eingeleitete Dampf bewirkt eine sogenannte Mehrfachverdampfung. Der Dampf aus der letzten Zelle geht zu einem Kondensator. Der Sirup verlässt den letzten Körper kontinuierlich mit etwa 65 Prozent Feststoffen und 35 Prozent Wasser.

Die Zuckerrüben-Saccharose-Lösung ist zu diesem Zeitpunkt ebenfalls nahezu farblos und wird ebenfalls einer mehrfachen Vakuumverdampfung unterzogen. Der Sirup wird angeimpft, abgekühlt und in eine Zentrifuge gegeben. Die fertigen Rübenkristalle werden mit Wasser gewaschen und getrocknet.

Kristallisation

- 9 Die Kristallisation ist der nächste Schritt bei der Zuckerherstellung. Die Kristallisation erfolgt in einer einstufigen Vakuumpfanne. Der Sirup wird eingedampft, bis er mit Zucker gesättigt ist. Sobald der Sättigungspunkt überschritten ist, werden kleine Zuckerkörner in die Pfanne gegeben oder "streikt". Diese kleinen Körner, genannt Samen, dienen als Keime für die Bildung von Zuckerkristallen. (Saatkorn wird gebildet, indem 56 Unzen (1.600 Gramm) Weißzucker in die Schüssel einer Aufschlämmungsmaschine gegeben und mit 3,3 Teilen einer flüssigen Mischung vermischt werden:70 Prozent Brennspiritus und 30 Prozent Glyzerin. Die Maschine läuft mit 200 U/min für 15 Stunden.) Zusätzlicher Sirup wird dem Aufschlag zugesetzt und verdampft, so dass die ursprünglich gebildeten Kristalle an Größe wachsen können.

Das Kristallwachstum setzt sich fort, bis die Pfanne voll ist. Wenn die Saccharosekonzentration das gewünschte Niveau erreicht, wird die dichte Mischung aus Sirup und Zuckerkristallen, die als Massecuite bezeichnet wird, wird in große Behälter, sogenannte Kristallisatoren, abgefüllt. Die Kristallisation setzt sich in den Kristallisatoren fort, während die Füllmasse langsam gerührt und abgekühlt wird.

- 10 Massecuite aus den Mischern wird in Zentrifugen fließen gelassen, wo der dicke Sirup oder die Melasse durch Zentrifugalkraft vom Rohzucker getrennt wird.

Zentrifugieren

- 11 Die Hochgeschwindigkeits-Zentrifugalwirkung, die verwendet wird, um die Füllmasse in Rohzuckerkristalle und Melasse zu trennen, wird in rotierenden Maschinen, sogenannten Zentrifugen, durchgeführt. Eine Zentrifugalmaschine hat einen zylindrischen Korb, der an einer Spindel aufgehängt ist, mit perforierten Seiten, die mit Drahtgewebe ausgekleidet sind, in denen sich Metallbleche mit 400 bis 600 Perforationen pro Quadratzoll befinden. Der Korb dreht sich mit Geschwindigkeiten von 1.000 bis 1.800 U/min. Der Rohzucker wird im Zentrifugenkorb zurückgehalten, da die perforierte Auskleidung die Zuckerkristalle zurückhält. Die Mutterlauge oder Melasse passiert die Auskleidung (aufgrund der ausgeübten Zentrifugalkraft). Die letzte Melasse (schwarze Melasse) die Saccharose, reduzierende Zucker, organische Nichtzucker, Asche und Wasser enthält, wird in große Lagertanks geleitet.

Sobald der Zucker zentrifugiert ist, wird er "zerkleinert" und zum Trocknen an einen Granulator geschickt. In einigen Ländern wird Zuckerrohr in kleinen Fabriken ohne den Einsatz von Zentrifugen verarbeitet und ein dunkelbraunes Produkt (Nichtzentrifugalzucker) hergestellt. Zentrifugalzucker wird in mehr als 60 Ländern produziert, während Nichtzentrifugalzucker in etwa zwanzig Ländern hergestellt wird.

Trocknen und Verpacken

- 12 Feuchte Zuckerkristalle werden getrocknet, indem sie in einem Granulator durch erhitzte Luft geschleudert werden. Die trockenen Zuckerkristalle werden dann durch Vibrationssiebe nach Größe sortiert und in Vorratsbehälter gefüllt. Zucker wird dann in die bekannte Verpackung, die wir aus Lebensmittelgeschäften kennen, in Großpackungen oder in flüssiger Form für den industriellen Gebrauch verpackt.

Nebenprodukte

Die nach der Saftgewinnung aus Zuckerrohr gewonnene Bagasse wird als Brennstoff zur Dampferzeugung in Fabriken verwendet. Aus Bagasse werden immer größere Mengen zu Papier, Dämm- und Hartfaserplatten sowie zu Furfural, einem chemischen Zwischenprodukt für die Synthese von Furan und Tetrahydrofuran, verarbeitet.

Die Rübenoberteile und extrahierten Scheiben sowie die Melasse werden als Viehfutter verwendet. Es hat sich gezeigt, dass aus Rüben mehr Futter für Rinder und andere derartige Tiere pro Hektar und Jahr hergestellt werden kann als aus jeder anderen in den Vereinigten Staaten weit verbreiteten Kultur. Die Rübenstreifen werden außerdem chemisch behandelt, um die Gewinnung von handelsüblichem Pektin zu erleichtern.

Das Endprodukt der Zuckerraffination ist die Melasse. Es wird in Viehfutter sowie bei der Herstellung von Industriealkohol, Hefe, organischen Chemikalien und Rum verwendet.

Qualitätskontrolle

Mühlenhygiene ist ein wichtiger Faktor bei Qualitätskontrollen. Bakteriologen haben gezeigt, dass eine kleine Menge saurer Bagasse den gesamten darüber fließenden warmen Saftstrom infizieren kann. Moderne Mühlen verfügen über selbstreinigende Tröge, deren Gefälle so gestaltet sind, dass Bagasse nicht hält, sondern mit dem Saftstrom herausfließt. Bei der Insekten- und Schädlingsbekämpfung werden strenge Maßnahmen ergriffen.

Da Zuckerrohr relativ schnell verdirbt, wurden große Schritte unternommen, um die Transportmethoden zu automatisieren und das Rohr so schnell wie möglich zu den Mühlen zu bringen. Um die hohe Qualität des Endprodukts zu erhalten, müssen braune und gelbe raffinierte Zucker (die zwei bis fünf Prozent Feuchtigkeit enthalten) in einer kühlen und relativ feuchten Atmosphäre gelagert werden, damit sie ihre Feuchtigkeit behalten und nicht verhärten.

Die meisten Kristallzucker entsprechen den Standards der National Food Processors Association und der pharmazeutischen Industrie (U.S. Pharmacopeia, National Formulary).

Herstellungsprozess

- Was ist VMC-Bearbeitung?

- Überlegungen zur Schweizer Hochproduktionsbearbeitung

- Leitfaden zum CNC-Prototyping

- Den Wellenherstellungsprozess verstehen

- Was ist eine Edelstahlpassivierung?

- Melasse

- Ahornsirup

- Um seine Belegschaft zu entwickeln, hat Imperial Sugar seine Denkkappe aufgesetzt

- Erleichterte Patientenversorgung:Windelsensoren mit eigener Stromversorgung zur Überwachung des Urinzuckerspiegels

- Offenes Mobilfunknetz von Virgin Media O2 Business und British Sugar