Brot

Verlauf

Weizen und Gerste waren zwei der frühesten Pflanzen, die angebaut wurden, und primitive Menschen lebten bereits 5000

Die alten Ägypter waren dafür bekannt, Gerste und Weizen anzubauen. Ausgrabungen ihrer Städte ergaben, dass sie zu fast jeder Mahlzeit Fladenbrot genossen. Es ist wahrscheinlich, dass gesäuertes oder aufgezogenes Brot zufällig entdeckt wurde, als eine Mischung aus Weizen und Wasser an einem warmen Ort aufbewahrt wurde, wodurch die natürlich vorkommende Hefe einen aufgeblähten Teig erzeugte. Es ist auch möglich, dass ein Stück Teigrest in eine neue Charge gemischt wurde und die gleichen Ergebnisse erzielt wurden.

Das Backen des Teigs in einem Ofen über offenem Feuer ergab eine noch bessere Brotqualität. Die ersten Öfen waren Lehmbauten, in denen ein Holzfeuer gebrannt wurde. Als das Holz vollständig verbrannt war, wurde die Asche aus einer Öffnung an der Seite des Ofens herausgeschöpft. Der Weizenteig wurde in den Ofen gegeben und dann wurde die Öffnung verschlossen. Als der Ofen abgekühlt war, war das Brot gebacken.

Den Römern wird die Erfindung des Schleifverfahrens zugeschrieben, indem sie Getreide zwischen zwei Steinen reiben. Schließlich wurde das manuelle Schleifverfahren durch ein mechanisches ersetzt, bei dem sich ein Stein auf einem unteren, senkrechten und stehenden Stein drehte. Anfangs wurden die Radsteine von Vieh oder Sklaven getrieben. Später lieferten Wasser- oder Windmühlen den Strom.

Das Mahlen war ein zeitaufwändiger Prozess und über Jahrhunderte blieb Sauerteig ein Genuss, der den Reichen vorbehalten war. Weißbrot war ein noch selteneres Gut. Tatsächlich konnte der soziale und wirtschaftliche Status einer Familie durch die Art des Brotes bestimmt werden, das sie aßen. Die ärmsten Familien aßen das dunkle Vollkornbrot. Ironischerweise bevorzugen Ernährungswissenschaftler heute Vollkornbrote gegenüber denen aus Weißmehl.

Das Brotbacken blieb bis ins Mittelalter in erster Linie eine häusliche Funktion. Zu dieser Zeit begannen einige Familien, insbesondere solche ohne eigenen Ofen, ihren Teig zu kleinen lokalen Bäckereien zu bringen, um den Teig formen und backen zu lassen. Als Städte und Dörfer auf dem Land aus dem Boden schossen, florierten die Bäckereien und das Hausbacken ging deutlich zurück. Diese lokalen Bäckereien hatten große Ziegelöfen, die mit Holz oder Kohle beheizt wurden. Der Teig wurde mit einer langstieligen Holzschaufel, die als "Schäle" bezeichnet wird, in die Öfen hinein und aus ihnen heraus bewegt. Viele kleine, unabhängige Bäckereien verwenden immer noch Schälöfen, obwohl sie inzwischen auf Gas- oder Ölbrennstoff umgestellt wurden.

Ende des 18. Jahrhunderts erfand ein Schweizer Müller einen Stahlwalzenmechanismus, der den Mahlprozess vereinfachte und zur Massenproduktion von Weißmehl führte. Charles Fleischmanns Entwicklung einer einfach zu handhabenden, zuverlässigen verpackten Hefe vereinfachte später den Backprozess weiter. Während des 20. Jahrhunderts haben es wissenschaftliche und technische Innovationen großen Brotfabriken ermöglicht, die komplexen physikalischen, chemischen und biologischen Veränderungen zu kontrollieren, die mit  Brotbacken. Hochgeschwindigkeitsmaschinen können jetzt die Knet- und Reifungsprozesse in Sekundenschnelle durchführen.

Brotbacken. Hochgeschwindigkeitsmaschinen können jetzt die Knet- und Reifungsprozesse in Sekundenschnelle durchführen.

Brot galt lange Zeit als dickflüssig und wurde von vielen Menschen in der täglichen Ernährung vermieden. Studien haben jedoch gezeigt, dass es sich um Toppings wie Butter handelte das machte die meisten fettinduzierten Kalorien aus. Tatsächlich ist Brot eine ausgezeichnete Quelle für fettarme, komplexe Kohlenhydrate. Das erneute Interesse an Brot hat dazu geführt, dass die Verbraucher eine Vielzahl von Brotsorten mögen. Geschnittenes Weißbrot ist nicht mehr die Norm. Die Regale von Lebensmittelgeschäften bieten jetzt unzählige Weizenbrote und Mehrkornbrote.

Rohstoffe

Brot wird aus drei Grundzutaten hergestellt:Getreide, Wasser und Bäckerhefe. Das geerntete Getreide wird je nach Brotsorte gemahlen. Alle Körner bestehen aus drei Teilen:Kleie (die harte äußere Schicht), Keime (die Fortpflanzungskomponente) und Endosperm (der weiche innere Kern). Alle drei Teile werden zusammen vermahlen, um Vollkorn- und Roggenbrote herzustellen. Um Weißmehl herzustellen, müssen die Kleie und der Keim entfernt werden. Da Kleie und Keime viele Nährstoffe im Getreide enthalten, wird das Weißmehl oft mit Vitaminen und Mineralstoffen „angereichert“. Einiges Weißmehl wurde auch mit Ballaststoffen und Kalzium angereichert.

Die Vermahlung erfolgt in Getreidemühlen, die das Getreide lose an Bäckereien verkaufen. Bis zur Verwendung lagern die Bäckereien die Körner in Lagersäcken. In der Backfabrik werden Wasser und Hefe mit dem Mehl zu einem Teig vermischt. Weitere Zutaten wie Salz, Fett, Zucker, Honig, Rosinen und Nüsse werden ebenfalls im Werk hinzugefügt.

Der Herstellungsprozess

Prozess

Den Teig mischen und kneten

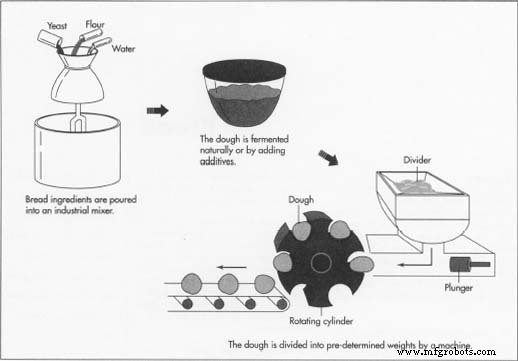

- 1 Das gesiebte Mehl wird in einen Industriemischer gegossen. Temperaturgesteuertes Wasser

wird in den Mischer geleitet. Diese Mischung wird „Gluten“ genannt und verleiht dem Brot seine Elastizität. Eine vorher abgemessene Menge Hefe wird hinzugefügt. Hefe ist eigentlich ein winziger Organismus, der sich vom Zucker im Getreide ernährt und Kohlendioxid abgibt. Durch das Wachstum der Hefe entstehen Gasblasen, die das Brot säuern. Je nach Brotsorte werden auch andere Zutaten in den Mixer gegeben. Moderne Mischer können bis zu 908 kg Teig pro Minute verarbeiten.

wird in den Mischer geleitet. Diese Mischung wird „Gluten“ genannt und verleiht dem Brot seine Elastizität. Eine vorher abgemessene Menge Hefe wird hinzugefügt. Hefe ist eigentlich ein winziger Organismus, der sich vom Zucker im Getreide ernährt und Kohlendioxid abgibt. Durch das Wachstum der Hefe entstehen Gasblasen, die das Brot säuern. Je nach Brotsorte werden auch andere Zutaten in den Mixer gegeben. Moderne Mischer können bis zu 908 kg Teig pro Minute verarbeiten. - 2 Der Mischer ist im Wesentlichen eine geschlossene Trommel, die sich mit Geschwindigkeiten zwischen 35 und 75 Umdrehungen pro Minute dreht. Im Inneren der Trommel kneten mechanische Arme den Teig in Sekundenschnelle zur gewünschten Konsistenz. Obwohl die moderne Brotproduktion stark computerisiert ist, ist die Fähigkeit des Mischpersonals, die Elastizität und das Aussehen des Teigs zu beurteilen, entscheidend. Erfahrenes Personal kann die Konsistenz anhand des Geräusches des Teigs bestimmen, der um den Mixer rollt. Der Mischvorgang dauert ca. 12 Minuten.

Gärung

- 3 Drei Methoden werden verwendet, um den Teig zu fermentieren. In einigen Werken ist die Hochgeschwindigkeitsmaschine dafür ausgelegt, den Teig mit extremer Geschwindigkeit und mit großer Kraft zu manipulieren, was die Hefezellen zu einer schnellen Vermehrung zwingt. Die Fermentation kann auch durch die Zugabe von chemischen Zusatzstoffen wie 1-Cystein (eine natürlich vorkommende Aminosäure) und Vitamin C induziert werden. Einige Brote dürfen natürlich fermentieren. In diesem Fall wird der Teig in abgedeckte Metallschüsseln gegeben und in einem temperierten Raum gelagert, bis er aufgeht.

Teilung und Gasreproduktion

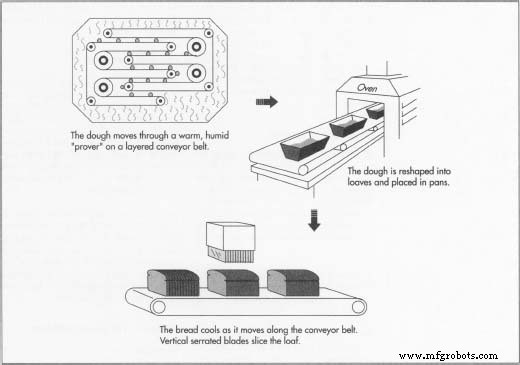

- 4 Nachdem der Teig fermentiert ist, wird er in einen Teiler mit rotierenden Klingen geladen, die den Teig in vorbestimmte Gewichte schneiden. Ein Förderband befördert die Teigstücke dann zu einer Formmaschine. Die Formmaschine formt den Teig zu Kugeln und lässt sie auf ein geschichtetes Förderband fallen, das in einem warmen, feuchten Schrank eingeschlossen ist, der als "Gärschrank" bezeichnet wird. Der Teig bewegt sich langsam durch den Gärraum, damit er "ruhen" kann und damit die Gasreproduktion fortschreiten kann.

Formen und Backen

- 5 Wenn der Teig aus dem Gärschrank kommt, wird er zu einer zweiten Formmaschine befördert, die den Teig zu Laiben umformt und sie in Pfannen fallen lässt. Die Pfannen reisen zu einem anderen Gärschrank, der auf eine hohe Temperatur und eine hohe Luftfeuchtigkeit eingestellt ist. Hier gewinnt der Teig die während der Gärung und der Ruhezeit verlorene Elastizität zurück.

- 6 Vom Gärschrank kommen die Pfannen in einen Tunnelofen. Temperatur und Geschwindigkeit sind sorgfältig berechnet, damit die Brote beim Austritt aus dem Tunnel vollständig gebacken und teilweise abgekühlt sind. Im Tunnel werden die Brote mechanisch aus den Pfannen auf Regale gekippt. Der Back- und Abkühlvorgang dauert ca. 30 Minuten.

Schneiden und Verpacken

- 7 Das Brot kühlt auf dem Weg vom Ofen zur Schneidemaschine weiter ab. Hier bewegen sich vertikal gezahnte Klingen mit hoher Geschwindigkeit auf und ab und schneiden das Brot in gleich große Stücke.

- 8 Metallplatten halten die Scheiben zusammen, während sie jeden Laib aufnehmen und an die Verpackungsmaschine übergeben. Vorbedruckte Plastiktüten werden maschinell über jeden Laib gestülpt. In manchen Bäckereien verschließen Arbeiter die Tüten mit Drahtspiralen. Andere Pflanzen versiegeln die Beutel mit Hitze.

Qualitätskontrolle

Die kommerzielle Brotherstellung unterliegt strengen staatlichen Richtlinien in Bezug auf die Lebensmittelproduktion. Darüber hinaus zwingen Verbraucherpräferenzen die Brothersteller, einen hohen Qualitätsstandard in Bezug auf Aussehen, Textur und Geschmack aufrechtzuerhalten. Daher werden bei jedem Schritt des Produktionsprozesses Qualitätskontrollen durchgeführt. Die Hersteller setzen eine Vielzahl von Geschmackstests, chemischen Analysen und visuellen Beobachtungen ein, um die Qualität sicherzustellen.

Der Feuchtigkeitsgehalt ist besonders kritisch. Ein Verhältnis von 12 bis 14% ist ideal, um Bakterienwachstum zu verhindern. Frisch gebackenes Brot hat jedoch einen Feuchtigkeitsgehalt von bis zu 40%. Daher ist es zwingend erforderlich, dass die Bäckereianlagen peinlich sauber gehalten werden. Der Einsatz von Fungiziden und ultraviolettem Licht sind zwei beliebte Praktiken.

Herstellungsprozess