Auswirkung von Einschlüssen auf die Eigenschaften von Stahl

Auswirkung von Einschlüssen auf die Eigenschaften von Stahl

Stahl ist ein vielseitiges Material, das sehr breite Anwendungen hat. Es ist aufgrund seiner zahlreichen Vorteile, wie z. B. hohes Verhältnis von Festigkeit zu Gewicht, Haltbarkeit, Vielseitigkeit, Wiederverwertbarkeit und vor allem seiner Wirtschaftlichkeit im Vergleich zu anderen technischen Materialien, für verschiedene Anwendungen von Interesse. Neben seinen üblichen Anwendungen ist es auch das Material der Wahl für viele Industriekomponenten, die in kritischen Anwendungen eingesetzt werden. Diese kritischen Anwendungen stellen sehr strenge Anforderungen an die Stahleigenschaften. Solche Anforderungen variieren in Bezug auf ihre spezifischen Anforderungen, die von geringem Gewicht, hoher Festigkeit, hoher Zähigkeit, Fähigkeit, hohen Drücken standzuhalten, Fähigkeit, Temperaturen unter Null zu widerstehen, ausgezeichneter Schweißbarkeit, guter Korrosionsbeständigkeit und meistens einer Kombination davon reichen Eigenschaften benötigt.

Die Vielseitigkeit von Stahl ermöglicht es dem Ingenieur, die Eigenschaften maßzuschneidern, indem er die Chemie und/oder die Mikrostruktur modifiziert. Trotz der Tatsache, dass in Bezug auf diese beiden Variablen mehrere Entwicklungen stattgefunden haben, ist ein weiterer entscheidender Aspekt, der die Leistungsfähigkeit von Stahl bestimmt, die Freiheit von Verunreinigungen (manchmal auch als Sauberkeit bezeichnet). Die Reinheit von Stahl wird durch die darin eingebetteten nichtmetallischen Einschlüsse (oder einfach Einschlüsse) bestimmt. Um die Leistung von Stählen zu verbessern, müssen Einschlüsse kontrolliert werden, da die Einschlüsse ein kritisches Problem von Stählen für Konstruktionsanwendungen sind und je nach ihrer Größe, Form und Verteilung die mechanischen Eigenschaften sehr beeinträchtigen können.

Einschlüsse sind chemische Verbindungen, die aus einer Kombination eines metallischen Elements (Eisen, Mangan, Silizium, Aluminium und Kalzium usw.) und eines nichtmetallischen Elements (Sauerstoff, Schwefel, Stickstoff und Kohlenstoff usw.) bestehen. Zu den häufigsten Einschlüssen gehören Oxide, Sulfide, Oxysulfide, Phosphate, Nitride, Carbide und Carbonitride. Abhängig von ihrer Beschaffenheit und den Kühlbedingungen während der Erstarrungsphase können sie einen kristallinen oder einen glasartigen Zustand aufweisen. Einschlüsse bilden Phasen, die sich vom Stahl unterscheiden, obwohl einige in Abhängigkeit von ihrer kristallinen Struktur und Atomgröße eine höhere Fehlanpassung darstellen als andere. Einschlüsse, die mehr als eine Verbindung enthalten, werden komplexe Einschlüsse genannt (Spinelle, Oxysulfide und Carbonitride usw.).

Hinsichtlich der Größe können Einschlüsse entweder Mikroeinschlüsse oder Makroeinschlüsse sein. Der Schwellenwert, der verwendet wurde, um zwischen Mikroeinschlüssen und Makroeinschlüssen zu unterscheiden, wird normalerweise mit 100 Mikrometer angenommen. In jüngerer Zeit wurde jedoch mit dem Fortschritt der Stahlherstellungspraktiken zur Kontrolle der Größen von Einschlüssen eine andere Art der Bezugnahme auf Mikroeinschlüsse vorgeschlagen, nämlich die Durchmessergrößen unterhalb ihrer Schwimmfähigkeitsgrenze und einen Wert, der in Dutzenden von Mikrometern liegt für moderne Stahlprozesse. Mikroeinschlüsse sind aufgrund ihrer geringen Größe am häufigsten vorhanden und neigen dazu, gleichmäßiger im flüssigen Stahl verteilt zu sein, und werden daher als weniger schädlich angesehen. Makroeinschlüsse sind aufgrund ihrer größeren Größe für die Fehlerinitiierung in Endprodukten oder Defekten an Halbzeugen verantwortlich.

Einschlüsse beeinflussen mehrere Eigenschaften von Stählen, die für ihre Leistung in mechanischen und strukturellen Anwendungen relevant sind. Einige der schädlichen Auswirkungen der Einschlüsse im Gussstahl können durch Warmumformung reduziert werden, da dieser Prozess Orientierungsänderungen und ein Aufbrechen von Einschlüssen hervorrufen kann. Daher hilft die Erforschung der verschiedenen Faktoren, die die Stahlqualität in Bezug auf ihre Herstellung und Weiterverarbeitung beeinflussen, gemeinsam besser zu verstehen, wie sie zusammenhängen, um eine gleichbleibende Qualität zu gewährleisten und die immer strengeren Anforderungen an die mechanischen Eigenschaften von Stahlkomponenten für anspruchsvolle Anwendungen zu erfüllen. Das Verständnis dafür, wie dies geschieht, hat sich in der jüngeren Vergangenheit weiterentwickelt. Bei der Quantifizierung dieses Verständnisses wurden beträchtliche Fortschritte erzielt.

Während der Bedeutung der Stahlmikrostruktur große Bedeutung beigemessen wird, wird der Einfluss von Einschlüssen auf die Stahleigenschaften vergleichsweise vernachlässigt. In der Industrie ist die Bedeutung von Einschlüssen für die Stahlleistung jedoch sehr wichtig, und der Schwerpunkt liegt auf ständigen Studien und Verbesserungen. Dies ist besonders wichtig geworden, da Stahl durch verschiedene alternative Materialien und anspruchsvollere Anwendungen herausgefordert wurde. Die Verbesserung mehrerer Eigenschaften wurde erst durch das Verständnis ihrer Beziehung zu Art, Größe und Verteilung der in der Matrix vorhandenen Einschlüsse möglich. In letzter Zeit hat die Stahlindustrie beträchtliche Prozessverbesserungen entwickelt, die zu einer viel besseren Kontrolle des Volumenanteils, der Größe und der Zusammensetzung der Einschlüsse geführt haben.

Das Maßschneidern von Einschlüssen zur Verbesserung von Eigenschaften und Leistung ist ein wichtiges Merkmal der Stahlherstellung, und der Begriff „Einschlusstechnik“, der in den 1980er Jahren geprägt wurde, ist weit verbreitet. Das Einschluss-Engineering beginnt mit der Definition der gewünschten Eigenschaften, die die Einschlüsse haben müssen. Dann wird durch die Definition angemessener Verarbeitungsbedingungen ein Produkt hergestellt, bei dem diese erwünschten Einschlüsse überwiegend gebildet werden. Die Kontrolle der Einschlussverteilung im Endprodukt, insbesondere der nach Beginn der Erstarrung gebildeten Einschlüsse (Sekundäreinschlüsse), bleibt eine große Herausforderung.

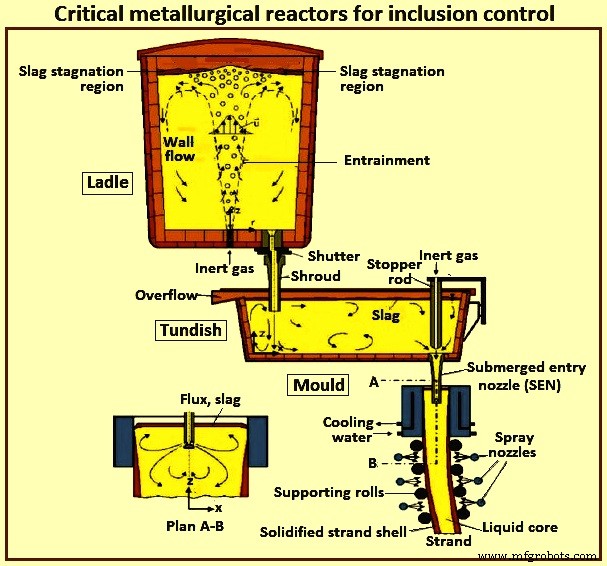

Einschlüsse sind zwangsläufig in die Stahlmatrix eingelagerte chemische Verbindungen, die aus mindestens einer nichtmetallischen Komponente wie Sauerstoff, Stickstoff oder Schwefel bestehen. Diese Verbindungen können in verschiedenen Stadien des Stahlherstellungsprozesses entstehen. Die Rolle des Stahlherstellungsverfahrens im Hinblick auf die Kontrolle von Einschlüssen ist sehr wichtig, da die Einschlüsse in verschiedenen Stadien entlang des Verfahrensweges entstehen und modifiziert werden können. Außerdem sind Einschlüsse insofern nachteilig, als sie die Homogenität der Struktur brechen, wenn sie erstarrt ist. Zu den Stufen der sekundären Stahlerzeugung, die eine wichtige Rolle für die Einschlusskontrolle spielen, gehören Desoxidation, Entschwefelung, Vakuumentgasung und Rühren mit Argon. Dabei werden Legierungsmittel zugesetzt, im Stahl gelöste Gase reduziert und Einschlüsse entfernt bzw. chemisch verändert, um eine hohe Stahlqualität zu gewährleisten. Abb. 1 zeigt kritische metallurgische Reaktoren (Pfanne, Tundish und Kokille) zur Einschlusskontrolle beim Stranggießen von Stahl.

Abb. 1 Kritische metallurgische Reaktoren zur Einschlusskontrolle

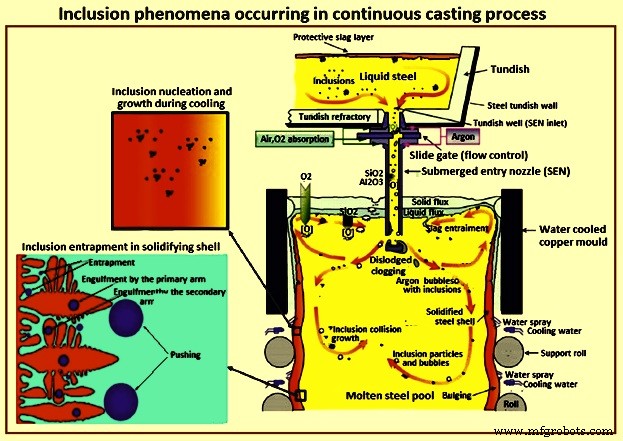

Nach Durchführung der Vorgänge der sekundären Stahlherstellung wird der veredelte Stahl dann in die Stranggussmaschine überführt, um den flüssigen Stahl in ein Gussprodukt (Bramme, Vorblock oder Knüppel usw.) zu gießen. Während des Gießens können verschiedene Wechselwirkungen zwischen Stahl und Einschlüssen auftreten. Es können Reaktionen zwischen dem Gießpulver und dem flüssigen Stahl stattfinden und es kann zu einem Einschluss von Gießpulver kommen. Tauchdüsendesign (SEN) und Flüssigkeitsströmung, elektromagnetisches Rühren und die Verwendung einer vertikalen oder gekrümmten Kokille sind einige der Hauptphänomene, die sich auf den endgültigen Einschlussgehalt des Stahls auswirken. Bild 2 zeigt Einschlussphänomene, die im Stranggussprozess aufgrund unterschiedlicher Wechselwirkungen zwischen Stahl und Einschlüssen auftreten.

Abb. 2 Einschlussphänomene im Stranggussverfahren

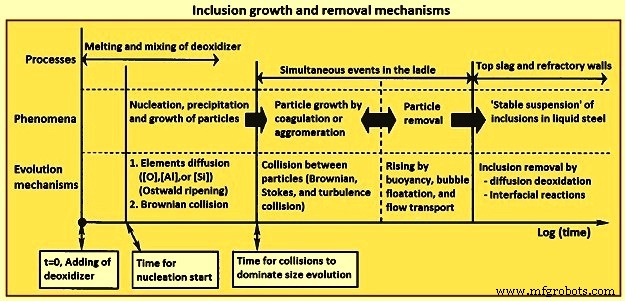

Der gesamte Prozess der Entfernung von Einschlüssen im flüssigen Zustand besteht aus einem „Keimbildungs-Wachstums-Entfernungs“-Zyklus. Die Bildung von Einschlüssen kann in Abhängigkeit von Phänomenen, die bei jedem von ihnen auftreten, in verschiedene Stadien unterteilt werden. Keimbildung tritt als Ergebnis einer Übersättigung des flüssigen Stahls mit den gelösten Stoffen aufgrund einer Änderung der Temperatur oder der chemischen Zusammensetzung des Systems auf. Das Wachstum der Einschlüsse setzt sich fort, bis keine Übersättigung mehr auftritt oder kein chemisches Gleichgewicht mehr erreicht ist. Die Bewegung von flüssigem Stahl aufgrund thermischer Konvektion oder magnetischer Rührkräfte verursacht die Koaleszenz oder Agglomeration von (flüssigen bzw. festen) Einschlüssen. Einschlüsse mit höherer Oberflächenenergie neigen dazu, leichter zu verschmelzen als Einschlüsse mit niedrigerer Oberflächenenergie. Es ist einfacher, die größeren Einschlüsse zur Schlacke zu schwimmen, wo sie absorbiert werden, aber dieser Entfernungsprozess hängt vom Partikelradius ab. In Abb. 3 werden die Prozesse, Phänomene und Entwicklungsmechanismen von Einschlüssen in verschiedenen Stadien der Stahlherstellung beschrieben.

Abb. 3 Einschlusswachstum und Entfernungsmechanismus

Die Einschlüsse können Kugelform, Plättchenform, Dendritenform und Polyederform haben. Hinsichtlich ihrer Form ist die kugelige Form aufgrund ihrer isotropen Natur im Hinblick auf ihre Auswirkung auf die mechanischen Eigenschaften am wünschenswertesten. Plättchenförmige oder dünne Filme befinden sich aufgrund der eutektischen Umwandlung während der Erstarrung an Korngrenzen. Diese sind für die mechanischen Eigenschaften am schädlichsten, da sie die Bindungen an den Korngrenzen schwächen. Dendriten geformt, werden durch eine überschüssige Menge an Aluminium verursacht. Diese Einschlüsse haben einen hohen Schmelzpunkt und können im flüssigen Zustand zu Verstopfungen führen. Im erstarrten Stahl können die scharfen Kanten und Ecken des Dendrits eine Konzentration innerer Spannungen verursachen und die mechanischen Eigenschaften negativ beeinflussen. Die polyedrischen Einschlüsse haben aufgrund ihrer eher kugelförmigen Form einen geringeren Einfluss auf die mechanischen Eigenschaften als dendriten- oder plättchenförmige Einschlüsse. Die Morphologie dendritförmiger Einschlüsse kann durch geringe Zugabe von Seltenerdelementen (Cer, Lanthan) oder Erdalkalielementen (Kalzium, Magnesium) zu einer polyedrischen Form modifiziert werden.

Um das Verhalten von Einschlüssen besser zu verstehen, ist es notwendig, den Übergang vom flüssigen in den festen Zustand sowohl für die Stahlmatrix als auch für die Einschlüsse zu verstehen. Die physikalischen Eigenschaften der umgebenden Matrix und der Einschluss bei Erstarrungstemperatur sind von Bedeutung, da sie unterschiedliche Szenarien darstellen können. Wenn der Einschluss bei Stahlerstarrungstemperaturen flüssig ist (d. h. mit einem niedrigeren Schmelzpunkt), entwickelt sich ein Druckeigenspannungssystem, das die Kohärenz zwischen dem Einschluss und der Matrix sicherstellt. Ist der Einschluss hingegen beim Erstarren des Stahls fest, hängt die Spannungsentwicklung von den unterschiedlichen Wärmeausdehnungskoeffizienten beider Spezies ab. Wenn sich ein Einschluss in geringerem Maße als die Matrix zusammenzieht, entwickelt sich eine Druckeigenspannung innerhalb des Einschlusses und eine resultierende Zugspannung entwickelt sich in der Matrix um den Einschluss herum. Wenn sich andererseits der Einschluss schneller zusammenzieht als die Matrix, werden im Einschluss Zugeigenspannungen erzeugt und dekohäsiert, und die Matrix tritt in Form eines Hohlraums auf.

Einschlüsse machen einen sehr kleinen Teil des erstarrten Stahls aus und sind normalerweise fein verteilt. Sie sind insofern nachteilig, als sie die Homogenität der Struktur brechen. Das Verformungsverhalten von Einschlüssen bei der Warmumformung von Stahl ist von großer Bedeutung für die Eigenschaften des Endprodukts. Sowohl die Stahlmatrix als auch die Einschlüsse sind normalerweise mehrphasige Strukturen, aber zu Vergleichszwecken kann Stahl als homogene Phase betrachtet werden, da die Strukturen der Einschlüsse im Vergleich zu Stahlmikrostrukturen gröber sind.

Interne Spannungen können aufgrund von Unterschieden in der Wärmeausdehnung von Einschlüssen und Matrix erzeugt werden. Die Wirkung der über und um die Einschlüsse fließenden Stahlmatrix erzeugt die Verformung der Einschlüsse und der Verformungsgrad nimmt mit der Dehnung der Einschlüsse infolge der Reibung an der Grenzfläche in Walzrichtung ab. Wenn ein Einschluss eine starke Grenzflächenbindung aufweist, wird der Einschluss verlängert und bleibt während der Warmumformung ununterbrochen. Wenn andererseits ein Einschluss eine schwache Grenzflächenbindung aufweist, interagiert er nicht mit dem Stahlfluss und es können Diskontinuitäten erzeugt werden. Aus dieser Sicht können Einschlüsse kategorisiert werden als (i) inhärent plastische Einschlüsse (wie Mangansulfid), (ii) nichtkristalline glasartige Einschlüsse, die sich starr verhalten, aber bei einer bestimmten Temperatur plastisch werden (wie einige glasartige Silikate), und (iii) kristalline ionische Feststoffe (wie Calciumaluminate, Aluminatoxide und einige kristalline Silikate), die keine Plastizität zeigen und sich spröde verhalten.

Mehrere Elemente, die in der Stahlzusammensetzung akzeptabel sind, haben eine hohe Affinität zu Sauerstoff und können daher als Desoxidationsmittel verwendet werden, wobei sie nichtmetallische Desoxidationsprodukte bilden, wenn sie dem flüssigen Stahl zugesetzt werden. Beispiele sind Silizium, Mangan und Aluminium. Desoxidationsprodukte können zu wichtigen Oxideinschlüssen werden. Beim Schwefel dagegen haben nur schwerlösliche Elemente in Eisen (wie Calcium und Mangan) oder Seltenerdelemente eine ausreichend hohe Affinität zum Schwefel, um bei den Temperaturen des flüssigen Stahls nichtmetallische Sulfide zu bilden. Daher muss der größte Teil des Schwefels im Stahl durch Schlackeraffination aus der Lösung entfernt werden und der Rest durch Ausscheidungsreaktionen, die hauptsächlich während der Erstarrung stattfinden. Das am häufigsten während der Erstarrung ausfallende Sulfid ist Mangansulfid.

Basierend auf diesen Beobachtungen sind zwei mögliche Klassifikationen für entstehende Einschlüsse (i) anhand ihrer chemischen Zusammensetzung (Oxide, Sulfide usw.) oder (ii) unter Berücksichtigung des Moments, in dem sie sich bilden, in Bezug auf den Beginn der Verfestigung, wie primär, davor Erstarrung beginnt und sekundär, nachdem sich fester Stahl in der Form zu bilden beginnt. Außerdem werden Einschlüsse, die aus dem Stahlherstellungsprozess stammen, als „endogen“ und solche, die aus „externen“ Quellen (Fragmente von feuerfesten Materialien, eingeschlossene Schlacke usw.) stammen, als „exogen“ eingestuft. Selten jedoch überlebt ein „exogenes“ Materialvolumen lange genug im Stahl, ohne dass es zu einer starken Reaktion mit dem flüssigen Stahl kommt. Diese Reaktionen erzeugen Veränderungen in den Einschlüssen. Daher kann diese Klassifizierung manchmal verwirrend sein.

Schließlich bezieht sich eine übliche Art der Klassifizierung von Einschlüssen auf die Einschlussgröße, durch die Einschlüsse als Makroeinschlüsse und Mikroeinschlüsse klassifiziert werden können. Eine vernünftige Grenze zwischen den Größen besteht darin, dass ein Einschluss ein Makroeinschluss ist, wenn er groß genug ist, um entweder während der Verarbeitung oder Verwendung ein sofortiges Versagen des Produkts zu verursachen. Alle anderen Einschlüsse werden als Mikroeinschlüsse klassifiziert. Daher ist diese Klassifizierung zwar wichtig, aber schwierig anzuwenden.

Einige Eigenschaften von Einschlüssen sind von entscheidender Bedeutung dafür, wie sie das Verhalten von Stählen beeinflussen. Dazu gehören die Plastizität oder Härte als Funktion der Temperatur, der Wärmeausdehnungskoeffizient (CTE), das Kristallisationsverhalten (im Fall von glasartigen Einschlüssen) und in geringerem Maße die Löslichkeit metallischer gelöster Stoffe. Einschlüsse haben ionischen, kovalenten oder gemischten Bindungscharakter. Als solche sind sie im Allgemeinen bei Raumtemperatur spröde und haben keine starke Bindung an die metallische Matrix. Mit steigender Temperatur werden einige Einschlüsse plastischer.

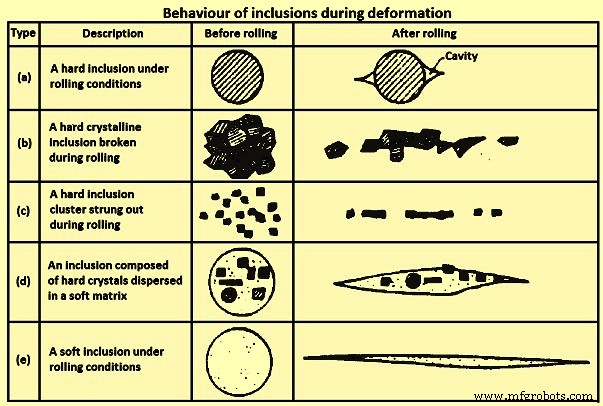

Mehrere Messungen der Härte und Plastizität von Einschlüssen weisen darauf hin, dass die beobachteten Veränderungen zu komplex sind, um sie auf einfache Weise zu beschreiben. Eines der am weitesten verbreiteten Konzepte zur Beschreibung des Verformungsverhaltens ist nach wie vor die Einbeziehung der „relativen Plastizität“. Dieses Konzept ist besonders nützlich, wenn genaue Kenntnisse über die Eigenschaften der Einschlüsse fehlen. Das in den 1960er Jahren eingeführte Konzept der relativen Plastizität gibt das Verhältnis der wahren Verformung von Einschlüssen zur wahren Verformung des Stahls an. Je nach Temperatur und Zusammensetzung der Einschlüsse variieren die relativen Plastizitäten der Einschlüsse, und die Einschlüsse können sich verformen, brechen oder ein gemischtes Verhalten aufweisen. Dies ist in Abb. 4 dargestellt.

Abb. 4 Verhalten von Einschlüssen während der Verformung

Wie in Abb. 4 gezeigt, führt die Kombination aus geringer Bindungsstärke an der Matrix und Matrixverformung zur Bildung von Hohlräumen und zur Trennung (oder Ablösung). Auch harte Einschlüsse brechen unter diesen Bedingungen typischerweise und verteilen sich im Stahl neu. Dies wurde am Beispiel von Aluminiumoxid diskutiert. Das Verständnis des Bruchs und der Umverteilung von Aluminiumoxid wird weiter erschwert durch die Tatsache, dass sich Aluminiumoxideinschlüsse während der Verarbeitung im flüssigen Zustand häufig anhäufen. Die Vorhersage des Verhaltens von harten Einschlüssen oder Einschlüssen, die bei niedrigeren Temperaturen weniger plastisch werden, war eine Herausforderung.

Es sind jedoch grundlegende Parameter erforderlich, um das mechanische Verhalten von Einschlüssen und damit ihre Auswirkungen auf die Stahleigenschaften quantitativ zu beschreiben. Bei der Arbeitstemperatur plastische Einschlüsse verformen sich bei der Bearbeitung von Stahl. Dies führt zu einer Dehnung der Einschlüsse entlang der Hauptbearbeitungsrichtungen. Dies führt in mehreren Fällen zu Formanisotropie in den Einschlüssen. Daraus resultiert eine Anisotropie der durch die Einschlüsse beeinflussten Eigenschaften. Kürzlich wurde die Beziehung zwischen Hochtemperaturplastizität und Schmelzpunkt von Oxideinschlüssen bestätigt, indem die berechnete Liquidustemperatur der Einschlüsse mit ihrem gemessenen Seitenverhältnis korreliert wurde.

Bei einigen Modellierungsarbeiten zur Verformung von Einschlüssen während der Warmumformung wird die plastische Verformung der Einschlüsse mit ihrem viskosen Fluss in Verbindung gebracht, und es wird eine vernünftige Vorhersage der Anisotropie erreicht. In einer quantitativen Studie wurde gezeigt, dass das Verhältnis der Fließspannung des Einschlusses zu der der Matrix die Dehnung der Einschlüsse definiert. Das Verhalten von zusammengesetzten Einschlüssen, bei denen Aluminiumoxid von Mangansulfid umgeben ist, ist wie in Fig. 4(d) gezeigt. Die Ergebnisse bestätigten die experimentellen Beobachtungen, die zeigen, dass, wenn der Schwefelgehalt unter 60 ppm (Teile pro Million) fällt, das Seitenverhältnis der Aluminiumoxid/Mangan-Sulfid-Einschlüsse wesentlich abnimmt. Diese Ergebnisse sind von besonderer Bedeutung für moderne hochreine, saubere Stähle.

Die durch die Formänderung der Einschlüsse eingeführte Anisotropie kann nicht durch weitere Wärmebehandlung beseitigt werden. Die Verformung von Einschlüssen und Ausscheidungen ist normalerweise für das „Faser“-Aussehen verantwortlich, das bei der makrographischen Untersuchung von Stählen beobachtet wird. Eine eventuelle Kristallisation der Einschlüsse während der Stahlverarbeitung kann die Vorhersage des Ausmaßes ihrer Verformung und der Änderung der Plastizität mit der Temperatur erschweren. Es hat sich gezeigt, dass Einschlüsse, die anfänglich „glasartig“ oder amorph sind, kristallisieren, wenn sie Behandlungen bei Temperaturen im Bereich der Warmumformtemperaturen von Stählen unterzogen werden. Die kristallisierten Einschlüsse haben im Vergleich zu den „glasartigen“ Einschlüssen ein anderes rheologisches Verhalten (oder relative Plastizität). Dies kann besonders wichtig sein, wenn die Plastizität der Einschlüsse kritisch ist.

Die Wärmeausdehnungskoeffizienten (CTE) von Einschlüssen unterscheiden sich von denen von Stahl. Die Unterschiede im CTE können Eigenspannungen um Einschlüsse herum beeinflussen. Einschlüsse, die schädlicher sein können, indem sie von einem Zugspannungsfeld umgeben sind, das mit den tessellierten (bezeichnet oder gekennzeichnet durch ein Muster wiederholter Formen, insbesondere Polygone, die ohne Lücken oder Überlappungen eng zusammenpassen) Spannungen verbunden ist. Dies kann unter Ermüdungsbedingungen besonders wichtig sein. Diese Spannungen werden auch als relevant für die Zerspanbarkeit angesehen. Es wird angenommen, dass die Bildung von Spannungsfeldern, Hohlräumen und Poren in der Stahlmatrix um die Einschlüsse herum eine günstige Auswirkung auf die Bearbeitbarkeit hat. Einschlüsse mit einem höheren CTE als der Stahl trennen sich beim Abkühlen von Stahlverarbeitungstemperaturen von der Matrix. Dies kann auch zu Problemen bei der metallografischen Probenvorbereitung und Schwierigkeiten bei der Größenbestimmung führen.

Bei der Verwendung automatischer Verfahren wird eine Graustufenschwelle eingestellt, um zwischen Oxiden und Sulfiden zu unterscheiden. Je nach gewählter Schwelle kann der dunkle Bereich zwischen Matrix und Einschluss unterschiedlich zur gemessenen Einschlussgröße beitragen. Es bestehen erhebliche Unterschiede in der Verwendung des Ausdrucks „Einschlüsse“ in der Diskussion der Frakturmodellierung. Einige umfassen Carbide, Carbonitride und andere Partikel der zweiten Phase in der Definition von „Einschlüssen“. Bei der Betrachtung des duktilen Bruchprozesses erscheint es wichtig, beide Partikelarten zu berücksichtigen. Besondere Aufmerksamkeit muss dem Unterschied in der Stärke der Matrix-Einschluss-Grenzfläche und der Größe und Verteilung der verschiedenen Arten von Partikeln geschenkt werden.

Die Grenzfläche zwischen den Einschlüssen und dem Stahl hat im Allgemeinen eine sehr geringe oder keine Festigkeit. Andererseits wurde beispielsweise die Festigkeit der Grenzfläche zwischen Karbiden und Stahl im Bereich von 1.200 MPa bis 2.000 MPa geschätzt. Dieser Unterschied hat große Bedeutung für die Wirkung von Einschlüssen auf die Stahleigenschaften, insbesondere den Bruch. Die Unterscheidung zwischen den Einschlüssen und Partikeln der zweiten Phase kann unscharf werden. In einigen Stählen wird Titan zur Stickstofffixierung verwendet, und im flüssigen Zustand können Titannitrideinschlüsse gebildet werden. Andererseits wird in Elektrostählen Mangansulfid als feiner Niederschlag gebildet, um die Korngrenzenbewegung zu steuern. In einer Studie mit Aluminiumoxidpartikeln in Stahl wurde die steuernde Rolle der Partikelgröße und des Volumenanteils bei der Beeinflussung der Korngrenzenbewegung nachgewiesen.

Einfluss von Einschlüssen auf die Eigenschaften von Stahl

Der Einfluss von Einschlüssen auf die Eigenschaften von Stahl wird seit langem untersucht. Einschlüsse können aus dem Stahlherstellungsprozess für gegossene Produkte maßgeschneidert werden, um die Stahleigenschaften zu verbessern. Auch durch die Kenntnis der erforderlichen Leistung von Schmiedeprodukten können die Einschlüsse einer bestimmten Stahlsorte „konstruiert“ werden. Um die Verbesserung der Stahleigenschaften durch Einschlusstechnik richtig angehen zu können, ist es wichtig, Kenntnisse über die Phänomene und das Verhalten von Einschlüssen entlang des gesamten Verarbeitungsweges zu haben, von der flüssigen Phase bis hin zu den Nachgießvorgängen und deren Auswirkungen in der Schmiede Produkte.

Im Jahr 2009 veröffentlichte die Europäische Kommission einen Forschungsbericht mit Studien, die bei 4 großen Stahlherstellern durchgeführt wurden. Ziel war die Optimierung und Bewertung verschiedener Sekundärmetallurgiewege zur Erzielung von qualitativ hochwertigem Bandstahl durch Kontrolle der Einschlüsse, wo für die Produktion von Massen Bei Werkstoffen kommt es auf die Reproduzierbarkeit an, bei Sonderstählen dagegen individuell abgestimmt. Daher ist es wichtig, die Auswirkungen der Route auf die Population von Einschlüssen und die Auswirkungen, die Einschlüsse auf die Stahleigenschaften haben, zu verstehen.

Eine kürzlich durchgeführte Studie über die Auswirkung von Einschlüssen auf die Stahleigenschaften wurde an den kritischen Messungen in der modernen Stahlherstellung durchgeführt, um den Einfluss der Prozessbedingungen auf die Produkteigenschaften von aluminiumberuhigten Kohlenstoffstählen, aluminiumberuhigten Stählen mit mittlerem Kohlenstoffgehalt, fortschrittlichen hochfesten Stählen usw. zu bewerten Automatenstähle, die alle die strengen Anforderungen an die Stahleigenschaften für Automobilanwendungen berücksichtigen, zu denen ein geringer Gehalt an Einschlüssen und eine Calciummodifikation gehören, um eine höhere Formbarkeit und verbesserte mechanische Leistung von Automobilteilen zu gewährleisten.

Die Anforderungen an die Sauberkeit bezüglich der Einschlüsse sind von Produkt zu Produkt unterschiedlich. Es kann keine allgemeingültige Definition von Reinheit in Bezug auf Einschlüsse geben. Die Anforderungen sind im Hinblick auf die Anforderungen der spezifischen Anwendung, für die der Stahl verwendet werden soll, und auch für viele andere Aspekte wie ihre Lage, Form und Verteilung im Stahlbauteil zu berücksichtigen.

Auswirkungen auf die Verarbeitung (Warm- und Kaltverformung und Umformung) – Manchmal ist es zweckmäßig, den Einfluss von Einschlüssen während der Verarbeitung von dem während der Anwendung zu trennen, da die Verarbeitungsbedingungen normalerweise nicht die sind, die für die Stahlanwendung vorgesehen sind. Dies gilt auch, wenn man bedenkt, dass die meisten Probleme im Zusammenhang mit Einschlüssen mit ihrer relativen Plastizität und ihrem Einfluss auf den duktilen Bruch von Stahl zusammenhängen. Einschlüsse, die während der Warm- oder Kaltumformung einen beträchtlichen Teil des Materialquerschnitts einnehmen oder die sich in Bereichen mit hoher Bearbeitungsverformung befinden, können während der Bearbeitung zu Brüchen führen. Daher ist die Kontrolle des Volumenanteils, der Größe und Verteilung von Einschlüssen wichtig. Auch die Einschlusstechnik ist wichtig für die Ermüdungseigenschaften und dafür, dass eine vernünftige Vorhersage der Anisotropie erreicht wird.

Wichtige Bereiche, die Herausforderungen für weitere Fortschritte darstellen, sind (i) die richtige Charakterisierung der Eigenschaften von Einschlüssen und ihrer Grenzflächen zu Stahl, (ii) eine angemessene Metrik zur Charakterisierung von Größe, Form und Verteilung der großen Multipartikelpopulation und ( iii) die Schwierigkeiten im Zusammenhang mit Berechnungsmethoden unter Berücksichtigung der Multi-Partikel-Population.

Einfluss auf die Zugfestigkeit – Die Zugfestigkeit von Stahl kann durch den endgültigen Volumenanteil der Einschlüsse sowie durch die Morphologie und Orientierung der Einschlüsse beeinflusst werden. Die Ausrichtung der Einschlüsse in Bezug auf die Belastungsrichtung ist von Bedeutung, da bestimmte Einschlussgrade die Duktilität des Materials beeinflussen. Bei kleineren Querschnitten ist die Wirkung von Einschlüssen größer, da die Einschlussgrößen als Keimbildungsstellen von Mikrohohlräumen entweder durch Dekohäsion mit der Matrix oder durch Bruch des Einschlusses wirken, was die Duktilität des Stahls negativ beeinflusst . Die Einschlussvolumenanteile in den gegenwärtigen Stahlherstellungspraktiken wurden beträchtlich reduziert, bis zu dem Punkt, dass ihre Auswirkung auf die Zugfestigkeit bei Standardtestgrößen praktisch vernachlässigbar ist. In einer Studie, in der Stähle mit verschiedenen Verunreinigungsgraden untersucht wurden, um die Toleranzwerte für Einschlüsse in ultrahochfesten Stählen zu bestimmen, wurde festgestellt, dass längliches Mangansulfid zwar die Duktilität und Biegbarkeit verringert, jedoch keinen nennenswerten Einfluss auf die Festigkeit hat.

Auswirkung auf die Zähigkeit – Bruchzähigkeit ist die Eigenschaft eines Materials, der Ausbreitung eines Risses zu widerstehen, und ist eine entscheidende Eigenschaft, die bei der Konstruktion mehrerer technischer Komponenten verwendet wird. Die Mehrzahl der Einschlüsse gilt als Spannungserhöher in der erstarrten Struktur und kann ein Versagen durch Bruch verursachen. Es wird davon ausgegangen, dass die Verteilung von keimbildenden Partikeln für Hohlräume zwei Größenskalen beinhaltet, nämlich (i) größere Einschlüsse, die bei relativ kleinen Dehnungen Hohlräume bilden, und (ii) kleinere Partikel, die bei viel größeren Dehnungen Hohlräume bilden. Die Keimbildung eines kleinen Risses erfolgt normalerweise bei größeren Einschlüssen, und die Ausbreitung des Risses erfolgt durch die Verknüpfung von Mikrohohlräumen, die bei kleineren Einschlüssen entstehen. Die Größe der hohlraumbildenden Teilchen liegt typischerweise zwischen 0,1 Mikrometer und 100 Mikrometer, mit Volumenanteilen von nicht mehr als einigen Prozent, obwohl dieser kleine Prozentsatz eine große Rolle bei der Risswachstumsbeständigkeit von Strukturlegierungen spielt. Die Bruchmodi in Stählen bestehen aus drei verschiedenen Hauptmechanismen, wie unten angegeben.

- Spaltung – Es handelt sich um einen transgranularen Bruchmodus, bei dem sich der Bruch durch kristallographische Ebenen innerhalb der Körner ausbreitet und die Bruchoberfläche als eine Reihe flacher Ebenen erscheint. Bei diesem Bruchmodus besteht der Hauptweg zur Verbesserung der Zähigkeit darin, die Mikrostruktureinheit zu steuern, die die Ausbreitungsebenen erzeugt, was bei ferritischen Stählen die Ferritkorngröße und bei Perlit und Bainit die vorherige Austenitkorngröße ist

- Intergranularer Bruch bei niedriger Temperatur – Es handelt sich um eine Bruchart, die entlang von Korngrenzen aufgrund der Mikroseigerung oder Ausscheidung von zweiten Phasen entlang von Korngrenzen auftritt. In niedrig legierten Stählen wird häufig eine Mangansulfidausscheidung als Ergebnis von Hochtemperaturbehandlungen gefunden, die normalerweise über der Rekristallisationstemperatur von Stählen (etwa 1.250 °C) liegen. Diese Teilchen wirken als Hohlraumbildungsstellen für intergranularen Grübchenbruch.

- Grübchenbruch – Es ist eine Art von Bruch, bei dem Hohlräume an Einschlüssen entstehen und ein Bruch auftritt, wenn diese Hohlräume wachsen und unter Belastungsbedingungen zusammenfließen (häufig als „Hohlraumkoaleszenz“ bezeichnet). Mangansulfid ist dafür bekannt, dass es sogar vor dem Sieben von der Matrix dekohäsiert, während die meisten Oxideinschlüsse bei kleinen Dehnungen dekohäsieren. Dies hängt mit der Kohäsionsbindung durch den Wärmeausdehnungskoeffizienten zusammen. Die resultierende Oberfläche ist eine relativ gleichachsige Grübchenbruchoberfläche.

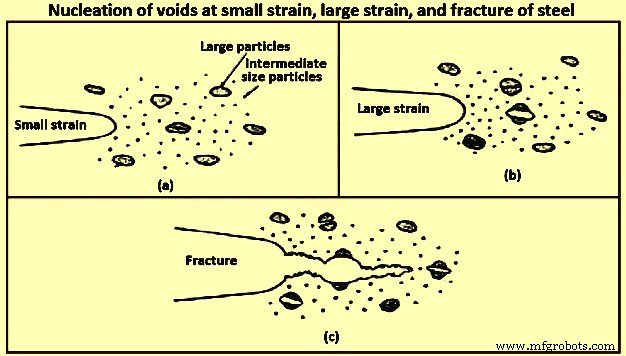

Die ersten beiden Moden treten normalerweise unterhalb der Übergangstemperatur von duktil zu spröde auf, während die dritte oberhalb der Übergangstemperatur auftritt. Abbildung 5 zeigt die Keimbildung von Hohlräumen bei kleinen Dehnungen (5a), großen Dehnungen (5b) und Stahlbruch (5c).

Abbildung 5:Keimbildung von Hohlräumen bei kleinen Dehnungen, großen Dehnungen und Bruch von Stahl

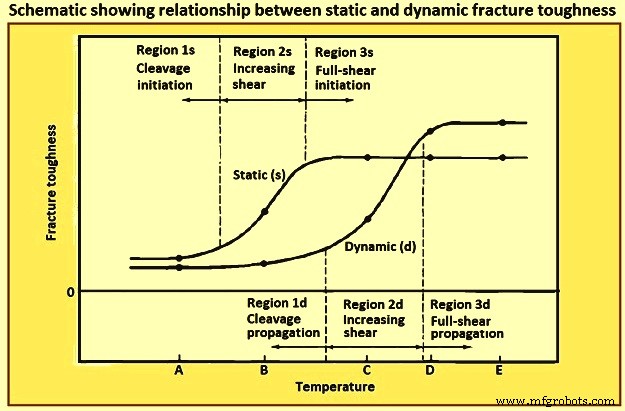

Duktiler und spröder Bruch sind die beiden Hauptversagensarten bei niedriglegierten Stählen. Ein duktiler Bruch tritt auf, wenn das Material hohen Temperaturen ausgesetzt wird, während ein Sprödbruch normalerweise bei niedrigen Temperaturen auftritt. Abb. 6 zeigt den Unterschied zwischen statischen und dynamischen Bruchmoduskurven, gekennzeichnet durch die Unterschiede in der angewendeten Dehnungsrate. Es gibt zwei Tests zur Bewertung statischer und dynamischer Bruchmodi. Der Charpy-V-Kerbtest wird zur Bewertung des dynamischen Bruchs und der „Crack Tip Opening Displacement“ (CTOD)-Test zur Bewertung der quasistatischen Bruchzähigkeit verwendet. CTOD-Tests werden auf Materialien angewendet, die vor dem Versagen einer Komponente eine gewisse plastische Verformung aufweisen können. Die Messung dieser Verschiebung ist für technische Zwecke sehr wichtig, und die Bedeutung dieses Tests hängt von der genauen Messung dieses Parameters ab.

Abb. 6 Schematische Darstellung der Beziehung zwischen statischer und dynamischer Bruchzähigkeit

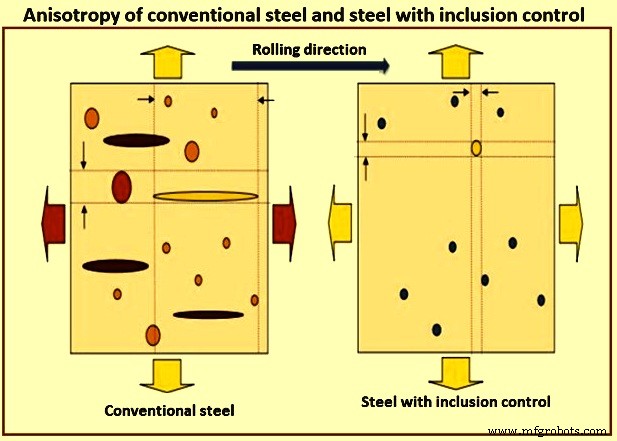

Ein weiterer wichtiger Faktor, der die Zähigkeit beeinflusst, ist die Anisotropie im Bruchverhalten von warmgewalzten Produkten. This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

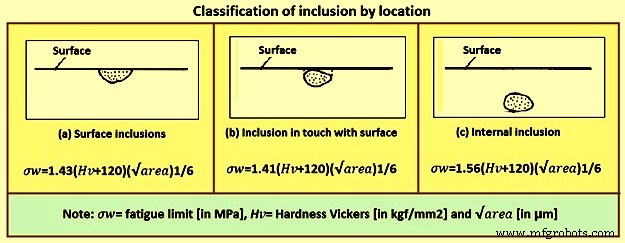

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

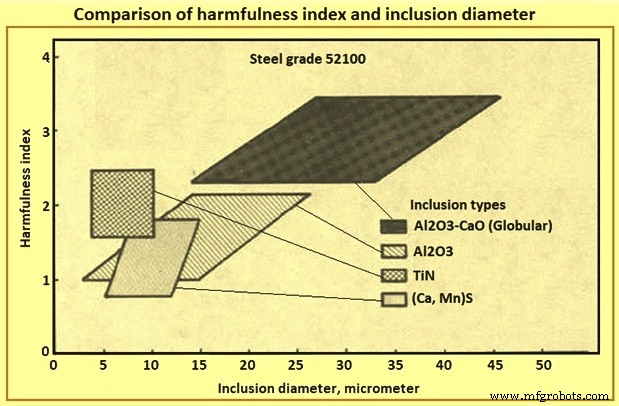

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

Herstellungsprozess

- Die antimikrobiellen Eigenschaften von Silber

- Eisen vs. Stahl:Was ist der Unterschied?

- Die verschiedenen Edelstahlarten

- Die antimikrobiellen Eigenschaften von Kupfer

- Was ist die Nachhaltigkeit von Edelstahl?

- Die vielen Einsatzmöglichkeiten von Baustahl

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Der Einfluss des Materialtyps auf die Formgebung

- Die hydraulische Eisenhüttenmaschine:Kraftpaket aus Stahl

- Verständnis der gängigen Metallarten, ihrer Eigenschaften und Verwendungen