Einschlüsse in Stranggussstahl und deren Erkennung

Einschlüsse in Stranggussstahl und ihre Erkennung

Das kontinuierliche Gießen von Stahl ist ein wichtiges Verfahren zur Herstellung von Stahl weltweit aufgrund seiner inhärenten Vorteile der Energieeinsparung, hohen Ausbeute, Betriebsflexibilität und konkurrenzfähigen Qualität des Gussprodukts. Mit der Etablierung des Stranggießens als Hauptweg der Stahlherstellung wird der Schwerpunkt zunehmend auf die Qualitätsverbesserung und Kostensenkungsaspekte der Stahlherstellung durch die Stranggießtechnologie gelegt. Eine der strengsten Qualitätsanforderungen ist heute die Sauberkeit des Stahls. Die hohe Reinheit des Stahls erfordert eine strenge Kontrolle von nichtmetallischen Einschlüssen oder einfach Einschlüssen während des Stranggussverfahrens. Im Endprodukt verbleibende Einschlüsse können die Stahleigenschaften beschädigen und seine Qualität verschlechtern.

Die Entfernung von Einschlüssen in der Kokille des Stranggusses ist schwierig, da der flüssige Stahl fest wird und Einschlüsse weniger Gelegenheit zum Ausschwimmen haben. Die Entfernung von Einschlüssen und die endgültige Verteilung von Einschlüssen im Stahlprodukt hängen stark von den Eigenschaften der Einschlüsse, dem Transport von Einschlüssen im flüssigen Stahl und der Wechselwirkung zwischen Einschlüssen und erstarrender Schale ab. Daher ist das Verständnis des Einschlusses von Einschlüssen und ihrer endgültigen Verteilung im Endprodukt wichtig für die Kontrolle der Sauberkeit und der Qualität des Stahlprodukts.

Das Problem der Oberflächenqualität von warm- und / oder kaltgewalztem Stahl ist immer eines der wichtigsten Anliegen, da es direkt mit der Stahlqualität und dem Preis zusammenhängt. Die Oberflächenqualität von gewalztem Stahl wird auch durch den Betrieb des kontinuierlichen Gieß- und Wiedererwärmungsverfahrens beeinflusst, da die Einschlüsse eine der Hauptursachen für die Erzeugung von Oberflächenrissen im gewalzten Stahl sind. Es gibt Versuche, die Stahloberflächenqualität durch Modifizieren der Einschlusszusammensetzung und -morphologie basierend auf thermodynamischen Berechnungen zu verbessern. Aber diese Versuche scheinen immer noch nicht auszureichen, um das Problem der Oberflächenqualität vollständig zu lösen.

Die Bewertung von Einschlüssen in Stahl ist von großem Interesse und umfasst (i) die Untersuchung der Gesamtmenge, Morphologie, Größenverteilung und räumlichen Verteilung von Einschlüssen und (ii) die Identifizierung ihrer chemischen Zusammensetzung.

Die ständig steigenden Anforderungen an qualitativ hochwertige Stahlprodukte haben das Stahlherstellungspersonal zunehmend für die Anforderungen an die Reinheit des Stahls sensibilisiert. Einschlüsse sind ein wichtiges Problem in Gussstahl, das zu übermäßiger Reparatur oder Ausschuss führen kann. Mehrere Defekte im gewalzten Stahlprodukt können mit den Einschlüssen zusammenhängen. Das mechanische Verhalten des Stahls wird weitgehend durch den Volumenanteil, die Größe, Verteilung, Zusammensetzung und Morphologie von Einschlüssen und Ausscheidungen gesteuert, die als Spannungserhöher wirken. Die Einschlussgrößenverteilung ist besonders wichtig, da große Makroeinschlüsse am schädlichsten für die mechanischen Eigenschaften sind. Manchmal wird ein katastrophaler Defekt durch nur einen einzigen großen Einschluss in einer kompletten Stahlschmelze verursacht. Obwohl die großen Einschlüsse den kleinen Einschlüssen weit unterlegen sind, kann ihr Gesamtvolumenanteil groß sein.

Die Duktilität wird durch zunehmende Mengen an Oxid- oder Sulfid-Einschlüssen merklich verringert. Auch die Bruchzähigkeit nimmt ab, wenn Einschlüsse in hochfesten legierten Stählen mit geringerer Duktilität vorhanden sind. Eine ähnliche Verschlechterung der Eigenschaften durch Einschlüsse wird in Tests beobachtet, die langsame, schnelle oder zyklische Dehnungsraten widerspiegeln, wie z. B. Kriech-, Stoß- und Ermüdungstests. Außerdem verursachen Einschlüsse Hohlräume, die Risse hervorrufen können. Große exogene Einschlüsse können Probleme in Form von schlechter Oberfläche, schlechter Polierbarkeit, reduzierter Korrosionsbeständigkeit und in Ausnahmefällen Schlackenlinien und Laminierungen verursachen.

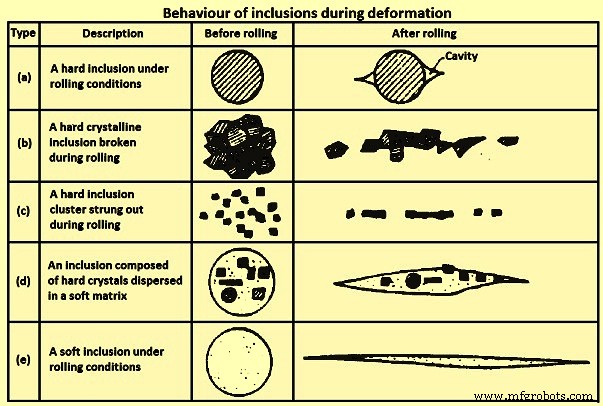

Einschlüsse verringern auch die Beständigkeit gegen „wasserstoffinduzierte Risse“ (HIC). Die Quelle der meisten Ermüdungsprobleme in Stahl sind harte und spröde Oxide, insbesondere große Aluminiumoxid (Al2O3)-Partikel mit einer Größe von über 30 Mikrometern. Obwohl die Erstarrungsmorphologie von Einschlüssen in Gussstählen wichtig ist, wird die Morphologie von Einschlüssen in Schmiedestahlprodukten weitgehend durch ihr mechanisches Verhalten während der Stahlverarbeitung gesteuert, d. h. ob sie im Verhältnis zur Stahlmatrix „hart“ oder „weich“ sind. Das Verhalten verschiedener Arten von Einschlüssen mit ihrer Verformung während des Walzens ist in Abb. 1 schematisch dargestellt.

Abb. 1 Verhalten von Einschlüssen während der Verformung

Die „Stringer“-Bildung, Typ (b) und (c) in Abb. 1, erhöht die Richtungsabhängigkeit der mechanischen Eigenschaften und beeinflusst daher insbesondere Zähigkeit und Duktilität nachteilig. Die schlimmsten Einschlüsse für Zähigkeit und Duktilität, insbesondere in Bezug auf die Eigenschaften in Dickenrichtung von flachgewalzten Produkten, sind diejenigen, die sich mit der Matrix verformen, wie (d) in Fig. 1. Um diese Probleme zu vermeiden, müssen die Größe und Häufigkeit schädlicher Einschlüsse sein sorgfältig kontrolliert. Insbesondere dürfen im Stahlguss keine Einschlüsse oberhalb einer kritischen Größe vorhanden sein.

Die Charakterisierung der Einschlüsse ist einer der wichtigsten Aspekte zur Gewährleistung eines sauberen Stahls. Einschlüsse sind eine Art von Defekten in Stahl, die die Eigenschaften wie Polierbarkeit, Duktilität und Ermüdungsfestigkeit des Stahls stark beeinträchtigen. Daher müssen Einschlüsse für die Herstellung von Hochleistungsstahl kontrolliert werden. Primäreinschlüsse werden während Stahlbehandlungen in der Pfanne gebildet. Die meisten davon werden in die Pfannenschlacke oder auf die Auskleidung entfernt. Der Rest der Einschlüsse muss jedoch noch durch die aufeinanderfolgenden Prozessstufen entfernt werden, und zusätzlich werden während des Gießens und Erstarrens neue Einschlüsse gebildet.

Aufgrund der mit zunehmender Größe abnehmenden Anzahl an Einschlüssen ergeben sich durch die unterschiedlichen Größenintervalle unterschiedliche Probleme. Hinsichtlich der Polierbarkeit ist die große Anzahl kleiner Einschlüsse schädlicher als die großen, aber gleichzeitig selteneren Einschlüsse, einfach weil sie häufiger auftreten. Andererseits wachsen bei niedrigen Spannungsniveaus kritische Risse, die innerhalb der Lebensdauer eines Stahlprodukts zum Versagen führen können, höchstwahrscheinlich an den sehr großen Einschlüssen. Diese Einschlüsse sind selten und es ist schwierig, ihre Vorkommensdichte korrekt abzuschätzen. Bei mittleren Ermüdungsspannungsniveaus konkurrieren Einschlüsse mittlerer Größe mit Oberflächendefekten als Ausgangspunkte für Risse.

Einschlüsse im Stahl können sich entweder endogen (indigen) oder exogen bilden. Endogene Einschlüsse sind das Ergebnis von Legierungselementen im Stahl, die mit gelöstem Gas (wie Sauerstoff) reagieren, um feste Einschlüsse im Stahlguss zu bilden. Der Einschluss kann während der Desoxidation, Reoxidation oder Verfestigung aus verringerter Gasspezieslöslichkeit im festen Zustand gebildet werden. Exogene Einschlüsse stammen aus Quellen außerhalb des flüssigen Stahls, wie z. B. Schlackeneinschlüsse oder Feuerfestschäden.

Endogene Einschlüsse

Körpereigene Einschlüsse sind Desoxidationsprodukte oder ausgefällte Einschlüsse beim Abkühlen und Erstarren des Stahls.

Desoxidationsprodukte – Aluminiumoxid-Einschlüsse in aluminiumberuhigtem (LCAK) Stahl mit niedrigem Kohlenstoffgehalt und Siliziumdioxid (SiO2)-Einschlüsse in siliziumberuhigtem Stahl, die durch die Reaktion zwischen dem gelösten Sauerstoff und den zugesetzten Aluminium- und Silizium-Desoxidationsmitteln entstehen, sind typische Desoxidationseinschlüsse. Aluminiumoxid-Einschlüsse sind dendritisch, wenn sie in einer Umgebung mit hohem Sauerstoffgehalt gebildet werden. Aluminiumoxideinschlüsse vom Cluster-Typ aus Desoxidation oder Reoxidation sind typisch für aluminiumberuhigte Stähle. Aluminiumoxid-Einschlüsse bilden aufgrund ihrer hohen Grenzflächenenergie leicht dreidimensionale Cluster durch Kollision und Aggregation. Einzelne Einschlüsse im Cluster können einen Durchmesser von 1 Mikrometer bis 5 Mikrometer haben. Vor der Kollision, dem Aufbrechen oder der Aggregation mit anderen Partikeln können sie die Form von Blumenplatten oder (aggregierten) polyedrischen Einschlüssen haben. Alternativ wird angenommen, dass korallenartige Aluminiumoxid-Einschlüsse aus der „Ostwald-Reifung“ von ursprünglich dendritischen oder gruppierten Aluminiumoxid-Einschlüssen resultieren. Silica-Einschlüsse sind normalerweise kugelförmig, da sie im flüssigen Stahl in einem flüssigen oder glasartigen Zustand vorliegen. Silica kann auch zu Clustern agglomerieren.

Ausgefallene Einschlüsse – Diese Einschlüsse entstehen beim Abkühlen und Erstarren des Stahls. Während des Abkühlens wird die Konzentration an gelöstem Sauerstoff / Stickstoff / Schwefel in der Flüssigkeit höher, während die Löslichkeit dieser Elemente abnimmt. Somit werden Einschlüsse wie Aluminiumoxid, Siliziumdioxid, Aluminiumnitrid (AlN) und Sulfid ausgefällt. Sulfide bilden sich interdendritisch während der Erstarrung und bilden häufig Keime auf bereits im flüssigen Stahl vorhandenen Oxiden. Diese Einschlüsse sind normalerweise klein (weniger als 10 Mikrometer groß).

Exogene Einschlüsse

Exogene Einschlüsse entstehen hauptsächlich durch die zufällige chemische (Reoxidation) und mechanische Wechselwirkung von flüssigem Stahl mit seiner Umgebung (Mitreißen von Schlacke und Erosion der feuerfesten Auskleidung). Während der Bearbeitung erzeugen sie Rattern, was zu Vertiefungen und Furchen auf der Oberfläche der bearbeiteten Abschnitte, häufigem Bruch sowie übermäßigem Werkzeugverschleiß führt.

Exogene Einschlüsse sind immer praxisbezogen und ihre Größe und chemische Zusammensetzung führen häufig zur Identifizierung ihrer Quellen, und ihre Quellen sind hauptsächlich Reoxidation, Schlackeneintrag, Auskleidungserosion und chemische Reaktionen. Diese Einschlüsse haben die folgenden Eigenschaften.

Groß – Exogene Einschlüsse aus feuerfester Erosion sind normalerweise größer als solche aus Schlackeneinschlüssen.

Zusammensetzung / Mehrphasennatur – Exogene Einschlüsse werden durch die Phänomene verursacht, nämlich (i) aufgrund der Reaktion zwischen flüssigem Stahl und Siliziumdioxid, FeO und MnO in der Schlacke und der feuerfesten Auskleidung mit den erzeugten Aluminiumoxid-Einschlüssen können auf ihrer Oberfläche verbleiben, (ii) wenn sich exogene Einschlüsse bewegen Aufgrund ihrer Größe können sie Desoxidationseinschlüsse wie Aluminiumoxid auf ihrer Oberfläche einschließen, (iii) exogene Einschlüsse wirken als heterogene Keimstellen für die Ausfällung neuer Einschlüsse während ihrer Bewegung in flüssigem Stahl, und (iv) Schlacke oder Reoxidationseinschlüsse können dies tun reagieren mit den feuerfesten Auskleidungen oder verdrängtem weiteren Material in den flüssigen Stahl.

Form – Exogene Einschlüsse haben normalerweise eine unregelmäßige Form, wenn sie nicht kugelförmig sind, aufgrund von Schlackemitführung oder Desoxidationsprodukt Silica. Die sphärischen exogenen Einschlüsse sind normalerweise groß (größer als 50 Mikrometer) und meistens mehrphasig, aber die sphärischen Desoxidationseinschlüsse sind normalerweise klein und einphasig.

Menge – Exogene Einschlüsse sind im Vergleich zu kleinen Einschlüssen in geringer Zahl.

Verteilung – Exogene Einschlüsse haben eine sporadische Verteilung im Stahl und sind als kleine Einschlüsse nicht gut verteilt. Da sie normalerweise während des Gießens und Erstarrens in Stahl eingeschlossen werden, ist ihr Auftreten zufällig und sporadisch. Andererseits schwimmen sie leicht aus, konzentrieren sich also nur in Bereichen des Stahlprofils, die am schnellsten erstarren, oder in Zonen, aus denen ihr Entweichen durch Flotation in irgendeiner Weise behindert wird. Daher werden diese Einschlüsse häufig in der Nähe der Oberfläche gefunden.

Auswirkung auf Stahleigenschaften – Exogene Einschlüsse sind aufgrund ihrer Größe schädlicher für die Stahleigenschaften als kleine Einschlüsse.

Ein Problem, das die Quelle der exogenen Einschlüsse außer Kraft setzt, ist, warum solche großen Einschlüsse nicht schnell herausschwimmen, sobald sie dort im Stahl sind. Mögliche Gründe können sein (i) späte Formation während der Stahlherstellung, Übertragung oder Erosion in den metallurgischen Gefäßen, die ihnen nicht genügend Zeit zum Aufsteigen lassen, bevor sie in die Gießmaschinenform eintreten, (ii) unzureichende Überhitzung, (iii) Flüssigkeitsströmung während der Erstarrung Einschluss von Formschlacke oder (iv) Wiedereinschluss von schwimmenden Einschlüssen, bevor sie vollständig in die Schlacke eindringen.

Exogene Einschlüsse durch Reoxidation – Die häufigste Form von großen Makroeinschlüssen durch Reoxidation im Stahl ist der Aluminiumoxid-Cluster. Luft ist die häufigste Quelle für Reoxidation, die auftreten kann (i) flüssiger Stahl in der Zwischenpfanne vermischt sich mit Luft von seiner oberen Oberfläche zu Beginn des Gießens aufgrund der starken Turbulenzen und die Oxidfilme auf der Oberfläche der fließenden Flüssigkeit werden gefaltet in die Flüssigkeit, wodurch schwache Ebenen aus Oxidpartikeln gebildet werden, (ii) Luft in den flüssigen Stahl an den Verbindungsstellen zwischen der Gießpfanne und dem Tundish und zwischen dem Tundish und der Kokille gesaugt wird und (iii) Luft von der in den Stahl eindringt Oberfläche des Stahls in Pfanne, Tundish und Form während des Gießens.

Während dieser Art der Reoxidation werden vorzugsweise desoxidierende Elemente wie Aluminium, Calcium und Silizium usw. oxidiert und ihre Produkte entwickeln sich zu Einschlüssen, die normalerweise um ein bis zwei Größenordnungen größer sind als Desoxidationseinschlüsse. Die Lösung, um diese Art der Reoxidation zu verhindern, besteht darin, die Lufteinwirkung auf den Gießprozess zu begrenzen. Dies kann (i) durch Umhüllen mit einem Inertgasvorhang unter Verwendung eines Stahlringverteilers oder eines porösen feuerfesten Rings um die Verbindungen zwischen der Gießpfanne und dem Tundish und zwischen dem Tundish und der Form erfolgen, (ii) durch Spülen von etwas Argongas in das Tundish vor dem Gießen und in die Tundish-Oberfläche während des Gießens und (iii) durch Steuern der Argongasinjektion in die Gießpfanne, um Augenbildung zu vermeiden.

Eine weitere Reoxidationsquelle liegt in den Schlacken und feuerfesten Auskleidungen. Durch diesen Reoxidationsmechanismus wachsen Einschlüsse im Stahl, wenn sie sich in der Nähe der Schlacke- oder Auskleidungsgrenzfläche durch die Reaktion SiO2 / FeO / MnO + [Al] =[Si] / [Fe] / [Mn] + Al2O3 befinden. Dies führt zu größeren Aluminiumoxid-Einschlüssen mit variabler Zusammensetzung. Dieses Phänomen beeinflusst ferner exogene Einschlüsse auf unterschiedliche Weise, nämlich (i) diese Reaktion kann die Oberfläche der Auskleidung erodieren und ungleichmäßig machen, was das Strömungsmuster der Flüssigkeit in der Nähe der Auskleidungswände verändert und ein weiter beschleunigtes Aufbrechen der Auskleidung bewirken kann, und (ii) a große exogene Einschlüsse von gebrochener Auskleidung oder mitgerissener Schlacke können kleine Einschlüsse wie Desoxidationsprodukte einschließen und auch als heterogener Kern für neue Präzipitate wirken, was die Zusammensetzung exogener Einschlüsse erschwert.

Um eine Reoxidation durch Schlacke und feuerfeste Auskleidung zu verhindern, ist es sehr wichtig, einen niedrigen SiO2-, FeO- und MnO-Gehalt zu halten. Es wurde berichtet, dass Ziegel mit hohem Aluminiumoxid- oder Zirkonoxidgehalt, die geringe Mengen an freiem Siliziumdioxid enthalten, für die Verwendung besser geeignet sind.

Exogene Einschlüsse durch Schlackeneintrag – Jeder Stahlherstellungsvorgang oder Transfer von flüssigem Stahl beinhaltet ein turbulentes Mischen von Schlacke und Metall, insbesondere während des Transfers zwischen Behältern. Dabei entstehen im Stahl suspendierte Schlackepartikel. Schlackeneinschlüsse mit einer Größe von 10 Mikrometer bis 300 Mikrometer enthalten große Mengen an CaO (Kalk) oder MgO (Magnesia) und sind normalerweise bei der Temperatur des flüssigen Stahls flüssig und daher kugelförmig. Die Verwendung eines „H“-förmigen Tundish und das Gießen durch zwei Pfannen verringert das Mitreißen von Schlacke während des Pfannenwechsels. Zu den Ursachen, die das Mitführen von Schlacke in den flüssigen Stahl während des Stranggussverfahrens beeinflussen, gehören (i) während der Überführungsvorgänge von der Pfanne zum Tundish und vom Tundish zur Kokille, insbesondere beim offenen Gießen, Wirbelbildung an der oberen Oberfläche des flüssigen Stahls, die sich auf dem niedrigen Niveau befindet des flüssigen Stahls kann auf verschiedene Weise vermieden werden, wie z. B. durch Abschalten des Gießens vor Beginn der Verwirbelung, (ii) Emulgierung und Mitreißen von Schlacke an der oberen Oberfläche, insbesondere unter Gasrühren oberhalb einer kritischen Gasströmungsgeschwindigkeit, (iii) Turbulenz am Meniskus in der Form und (iv) Schlackeneigenschaften wie Grenzflächenspannung und Schlackenviskosität.

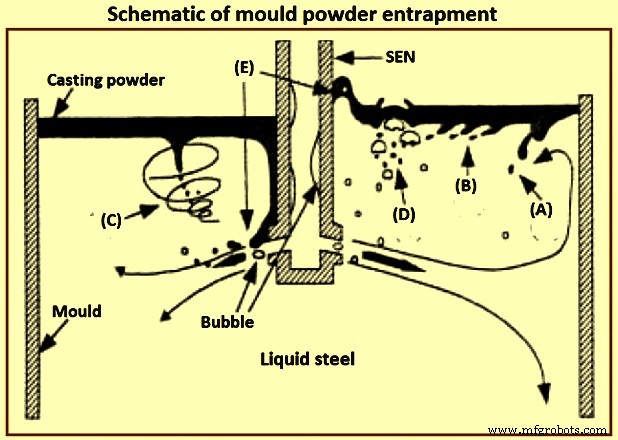

Beispielsweise kann Formpulver aufgrund von (i) Turbulenz am Meniskus (Abb. 2A), (ii) Verwirbelung (Abb. 2C), (iii) Emulgierung, die durch Blasen induziert wird, die sich vom Stahl zur Schlacke bewegen, in den flüssigen Stahl eingeschlossen werden [Abb. 2B und 2D), (iv) Ansaugen entlang der Düsenwand aufgrund des Druckunterschieds (2E), (v) Hochgeschwindigkeitsströmung, die Schlacke von der Oberfläche abschert (2A), und (vi) Füllstandsschwankungen (Abb. 2B) .

Abb. 2 Schematischer Formpulvereinschluss

Die Grenzflächenspannung zwischen dem Stahl und dem flüssigen Gießpulver bestimmt die Höhe des Stahlmeniskus und die Leichtigkeit des Mitreißens des Flussmittels. Speziell eine Grenzflächenspannung von 1,4 Newton pro Meter (N/m) für eine Kalk-Kieselerde-Tonerde-Schlacke in Kontakt mit reinem Eisen ergibt eine Meniskushöhe von etwa 8 mm. Die Grenzflächenspannung wird durch oberflächenaktive Spezies wie Schwefel oder durch eine Grenzflächenaustauschreaktion wie die Oxidation von Aluminium in Stahl durch Eisenoxid in der Schlacke auf einen niedrigen Wert reduziert. Die mit einer chemischen Reaktion verbundene sehr niedrige Grenzflächenspannung kann durch den Marangoni-Effekt zu spontanen Turbulenzen an der Grenzfläche führen. Solche Turbulenzen können an der Grenzfläche eine Emulsion erzeugen, wodurch unerwünschte Schlackeperlen im Stahl entstehen.

Exogene Einschlüsse durch Erosion/Korrosion der feuerfesten Auskleidung – Die Erosion von feuerfesten Materialien, zu denen Bohrlochblocksand, loser Schmutz, gebrochenes feuerfestes Mauerwerk und keramische Auskleidungspartikel gehören, ist eine sehr häufige Quelle für große exogene Einschlüsse, die typischerweise fest sind und mit den Materialien der Pfanne und des Tundish selbst zusammenhängen. Dies sind normalerweise große und unregelmäßig geformte Materialien. Exogene Einschlüsse können als Stellen für die heterogene Keimbildung von Aluminiumoxid dienen, oder mit anderen einheimischen Einschlüssen aggregieren. Das Auftreten von feuerfesten Erosionsprodukten oder mechanisch eingebrachten Einschlüssen kann die Qualität des ansonsten sehr sauberen Stahls komplett beeinträchtigen.

In einigen Studien zur Untersuchung des Erosionsprozesses wurde berichtet, dass „glasierte feuerfeste Materialien“ und die „Reaktionsschichten an der Oberfläche von Ziegeln“ mit flüssigem Stahl bei 1.550 °C bis 1.600 °C gebildet werden Oberfläche der Auskleidung kann auch in den flüssigen Stahl abgegeben werden.

Die Auskleidungserosion tritt normalerweise in Bereichen mit turbulenter Strömung auf, insbesondere in Kombination mit Reoxidation, hohen Gießtemperaturen und chemischen Reaktionen. Im Folgenden werden die Parameter beschrieben, die den Belagabtrag stark beeinflussen.

Einige Stahlsorten sind ziemlich korrosiv (wie Hochmangan und Sorten, die kaum beruhigt werden und einen hohen Gehalt an löslichem Sauerstoff haben) und greifen Auskleidungssteine an.

Reoxidationsreaktionen, bei denen das gelöste Aluminium im flüssigen Stahl Silica in der feuerfesten Auskleidung reduziert, wodurch Einschlüsse auf Eisenoxidbasis entstehen, die sehr reaktiv sind und die Auskleidungsmaterialien benetzen, was zu einer Erosion der feuerfesten Auskleidung in Bereichen mit hoher Fluidturbulenz führt. P>

Die Ziegelzusammensetzung und -qualität hat einen erheblichen Einfluss auf die Stahlqualität. In einer der Anlagen wurden drei Arten von Materialien (Tonerde, Al2O3-SiC-C und MgO-C mit einer Verschleißrate von 1 mm / Hitze, 0,34 mm / Hitze bzw. 0,16 mm / Hitze) übernommen Schlackenlinie, wo das feuerfeste Material dazu neigt, durch erosives Tundish-Flussmittel und Schlacke beschädigt zu werden, und der MgO-C-Stein zeigt die höchste Haltbarkeit unter den dreien. Manganoxid greift vorzugsweise die Silika enthaltenden Teile des feuerfesten Materials an. Sehr hochreine Aluminiumoxid- und Zirkonoxidkörner können dem Angriff durch Manganoxid standhalten.

Eine schnelle Erosion des feuerfesten Materials von Stählen mit hohem Mangangehalt kann eingeschränkt werden durch (i) die Verwendung von hochreinen feuerfesten Materialien aus Aluminiumoxid oder Zirkonoxid, (ii) die Minimierung des Sauerstoffs durch vollständiges Abtöten des Stahls mit einem starken Desoxidationsmittel wie Aluminium oder Calcium und das Verhindern der Luftabsorption. Tundish-Auskleidungen auf Silica-Basis sind schlechter als gespritzte Auskleidungen auf Magnesia-Basis. Feuerfeste Materialien mit hohem Aluminiumoxidgehalt werden als die vielversprechendsten vorgeschlagen. Das Einarbeiten von Calciumoxid in das feuerfeste Material der Düse kann dabei helfen, Aluminiumoxid-Einschlüsse an der Wand zu verflüssigen, solange die CaO-Diffusion zur Grenzfläche schnell genug ist und die Düsenerosion kein Problem darstellt. Der Düsenerosion kann entgegengewirkt werden, indem die feuerfeste Zusammensetzung der Düse kontrolliert wird (z. B. Natrium-, Kalium- und Siliziumverunreinigungen vermieden werden) oder die Düsenwände mit reinem Aluminiumoxid, Bornitrid oder einem anderen widerstandsfähigen Material beschichtet werden. Das feuerfeste Material an der Oberfläche der Mantelwände ist so zu wählen, dass Reaktionen mit dem Stahl, die Einschlüsse und Verstopfungen erzeugen, minimiert werden.

Eine übermäßige Geschwindigkeit des flüssigen Stahls beeinflusst die Auskleidungserosion entlang der Wände in der Gießwanne, wie z. B. der Einlasszone. Ein Pad kann verwendet werden, um die Erosion des Bodens des Tundish zu verhindern und das Strömungsmuster zu steuern. Es wurde vermutet, dass Geschwindigkeiten von flüssigem Stahl über 1 Meter pro Sekunde gefährlich für Erosion sind.

Übermäßige Kontakt- oder Füllzeit und hohe Temperatur verschlimmern Erosionsprobleme. Bei langer Haltezeit in der Pfanne können die größeren Einschlüsse in die Pfannenschlacke ausschwimmen. Je länger jedoch der Stahl in Kontakt mit der Pfannenauskleidung ist, desto größer ist die Neigung zu Pfannenerosionsprodukten. Die Lösungen basieren auf der Entwicklung hochstabiler feuerfester Materialien für eine bestimmte Stahlsorte, der Entwicklung dichter, verschleißfester feuerfester Einsätze für Bereiche mit hohem Durchfluss und der Verhinderung von Reoxidation.

Exogene Einschlüsse aus chemischen Reaktionen – Chemische Reaktionen erzeugen Oxide aus Einschlussmodifikationen, wenn die Calciumbehandlung unsachgemäß durchgeführt wird. Die Herkunft dieser Einschlüsse zu identifizieren ist nicht immer einfach, da beispielsweise kalziumoxidhaltige Einschlüsse auch von mitgeführter Schlacke stammen können.

Einschlussagglomeration und Verstopfung – Die Agglomeration fester Einschlüsse kann auf jeder Oberfläche auftreten, unterstützt durch Oberflächenspannungseffekte, einschließlich auf feuerfesten und Blasenoberflächen. Der hohe Kontaktwinkel von Aluminiumoxid in flüssigem Stahl (134 Grad bis 146 Grad) fördert die Bindung eines Einschlusses an feuerfestes Material, um den Kontakt mit Stahl zu minimieren. Hohe Temperaturen von 1.530 °C ermöglichen das Sintern von Aluminiumoxid. Ein großer Kontaktwinkel und eine größere Einschlussgröße begünstigen die Agglomeration von Einschlüssen. Aufgrund von Kollision und Agglomeration neigen Einschlüsse in Stahl dazu, mit zunehmender Zeit und Temperatur zu wachsen. Einschlusswachstum durch Kollision, Agglomeration und Koagulation in Barren war Gegenstand verschiedener Studien, in denen die numerische Simulation der Einschlusskeimbildung beginnend mit der Zugabe von Desoxidationsmittel und Wachstum durch Kollision und Diffusion von Nanogröße zu Mikrogröße berichtet wird. P>

Die Grundlagen des Sinterns von Aluminiumoxid zu Clustern müssen weiter untersucht werden, obwohl einige Studien die Fraktaltheorie verwendet haben, um die Clustermorphologie (Merkmale) zu beschreiben. Das offensichtlichste Beispiel für die Agglomeration von Einschlüssen auf der Oberfläche von feuerfesten Auskleidungsmaterialien ist das Verstopfen der Düse während des Stranggießens von flüssigem Stahl.

Einfluss von Flüssigkeitsströmung und Erstarrung auf Einschlüsse – Die Einschlussverteilung beim Stranggießen von Stahl wird durch den Flüssigkeitsstrom, die Wärmeübertragung und die Erstarrung des flüssigen Stahls beeinflusst. Ein beliebter Index für den Einschluss von Einschlüssen ist die kritische Fortschreitungsgeschwindigkeit der Erstarrungsfront, die von mehreren Parametern wie Einschlussform, Dichte, Oberflächenenergie, Wärmeleitfähigkeit, Abkühlgeschwindigkeit (Erstarrungsrate) und hervorstehenden Bedingungen der Erstarrungsfront beeinflusst wird. Es wurde berichtet, dass der Einschluss durch Luftwiderstand und Grenzflächenkräfte (Van-der-Waals-Kraft) gesteuert wird. Es wurde vermutet, dass die Wahrscheinlichkeit des Einschlusses umso höher ist, je schneller die Erstarrungsgeschwindigkeit ist. Die Einschlusswahrscheinlichkeit sinkt mit zunehmender Erstarrungszeit, weniger Seigerungen, kleineren Vorsprüngen an der Erstarrungsfront. Die Abstände der Dendritenarme haben einen großen Einfluss auf den Einschluss von Einschlüssen und stehen im Zusammenhang mit den Phänomenen des Schiebens, der Verschlingung; oder Gefangenschaft.

Strangguss, Einschlüsse und sauberer Stahl

Stranggussbetriebe kontrollieren die Sauberkeit des Stahls. Eine systematische Studie zur Entfernung von Einschlüssen hat ergeben, dass die Pfannenbehandlung die Einschlüsse um etwa 65 % bis 75 % verringert, der Tundish die Einschlüsse um etwa 20 % bis 25 % entfernt, obwohl manchmal eine Reoxidation aufgetreten ist, und die Form die Einschlüsse um etwa 5 % entfernt. zu 10 % . Der Tundish-Betrieb hat einen großen Einfluss auf die Sauberkeit des Stahls. Die wichtigen Faktoren bei Tundish-Operationen, die sich auf die Stahlsauberkeit auswirken, sind Tundish-Tiefe und -Kapazität, Gießübergänge, Tundish-Auskleidung, feuerfestes Material, Tundish-Fluss, Argongas-Rührung und Tundish-Durchflusskontrolle.

Top Schlacken – Die Deckschlacke in der Pfanne und im Tundish erfüllt mehrere Funktionen, wie z. B. (i) Isolierung des flüssigen Stahls sowohl thermisch (um übermäßigen Wärmeverlust zu verhindern) als auch chemisch (um Lufteinschlüsse und Reoxidation zu verhindern) und (ii) Absorption der Einschlüsse um eine zusätzliche Stahlveredelung bereitzustellen. Ein übliches Tundish-Flussmittel ist verbrannte Reishülse, die kostengünstig ist, ein guter Isolator ist und eine gute Abdeckung ohne Krustenbildung bietet. Allerdings ist Reisschale reich an Kieselsäure (etwa 80 % SiO2), die reduziert werden kann, um eine Quelle für Einschlüsse zu bilden. Sie sind außerdem sehr staubig und können mit ihrem hohen Kohlenstoffgehalt (ca. 10 % C) eine Verunreinigung von Stahl mit extrem niedrigem Kohlenstoffgehalt verursachen.

Grundlegende Flussmittel (auf CaO-Al2O3-SiO2-Basis und weniger als 10 % Siliziumdioxid) sind beim Raffinieren von LCAK-Stählen theoretisch viel besser als Reisschalen und wurden mit einem geringeren Sauerstoffgehalt in der Gießwanne korreliert. Beispielsweise ist in einer Studie der Gesamtsauerstoff von dem Bereich von 25 ppm (Teile pro Million) und 50 ppm auf den Bereich von 19 ppm und 35 ppm gesunken, wobei die Basizität des Flussmittels von 0,83 auf 11 gestiegen ist im Stahlwerk, die Verwendung von basischen Flussmitteln, der Gesamtsauerstoffgehalt in der Form wurde als niedriger gemeldet und die Mängel des Stahlprodukts haben abgenommen. Wahrscheinlicher ist jedoch, dass das basische Flussmittel unwirksam ist, da es aufgrund seiner schnelleren Schmelzgeschwindigkeit und hohen Kristallisationstemperatur leicht eine Kruste an der Oberfläche bildet. Diese Kruste führt zur Entwicklung eines offenen, schlackenfreien Auges um die Pfannenabdeckung während des Gießens, was nicht nur einen übermäßigen Bereich für die Reoxidation bereitstellt, sondern auch einen erheblichen Strahlungswärmeverlust und ein Unbehagen für die Bediener auf der Arbeitsplattform ermöglicht. Außerdem haben basische Flussmittel normalerweise eine niedrigere Viskosität. Daher werden sie leichter mitgenommen. Um diese Probleme zu vermeiden, hat ein Stahlwerk ein zweischichtiges Flussmittel verwendet, mit einem Basisflussmittel mit niedrigem Schmelzpunkt auf der Unterseite, um die Einschlüsse zu absorbieren, und einer oberen Schicht aus Flussmittel auf Reisschalenbasis, um eine Isolierung bereitzustellen. Dadurch wurde der Gesamtsauerstoffgehalt von 22,5 ppm auf 16,5 ppm gesenkt.

Tundish-Tiefen-, Kapazitäts- und Durchflusskontrollgeräte – Das Tundish-Strömungsmuster muss so gestaltet werden, dass es die Verweilzeit des flüssigen Stahls erhöht, „Kurzschlüsse“ verhindert und die Entfernung von Einschlüssen fördert. Der Tundish-Fluss wird durch seine Geometrie, seinen Füllstand, sein Design des Einlasses (Ummantelung) und Durchflusskontrollvorrichtungen wie Prallplatten, Wehre, Dämme, Leitbleche und Filter gesteuert. Tiefe Tundish mit großem Fassungsvermögen erhöhen die Verweilzeit von flüssigem Stahl und Partikeln und fördern somit die Entfernung von Einschlüssen. Eine tiefe Tundish hemmt auch die Bildung von Wirbeln, wodurch mehr Zeit für Pfannenwechsel bleibt, bevor das Mitreißen von Schlacke zu einem Problem wird. Die Tundish-Größe für LCAK-Stahl hat sich in den letzten 20 Jahren weltweit schrittweise erhöht und erreicht im Falle einer Brammen-Stranggießmaschine typischerweise 60 bis 80 Tonnen mit einer Tiefe von etwa 1,8 Meter Zoll.

Bei richtiger Ausrichtung und vielleicht zusammen mit Wehr(en) und Damm(n) kann ein Gießkissen die Stahlsauberkeit verbessern, insbesondere beim Pfannenwechsel. Beispielsweise hat das Hinzufügen des Gießkissens in einem der Stahlwerke die Tonerde während des Pfannenwechsels von 48 ppm auf 15 ppm verringert. In einem anderen Stahlwerk ist der Gesamtsauerstoff von 26 ppm (mit einem gewölbten Belag) auf 22 ppm (mit einem Radkappenbelag) gesunken. In einem weiteren Stahlwerk wurde die Stahlsauberkeit verbessert, indem 77 Löcher in ihren Damm eingebaut wurden, wodurch er als teilweiser Filter fungierte. In einem anderen Stahlwerk hat eine ähnliche Technik, bestehend aus Leitblechen in Kombination mit einer anfänglichen Tundish-Abdeckung, den durchschnittlichen Gesamtsauerstoff im Tundish während des Gießens im stationären Zustand von 39 +/- 8 ppm auf 24 +/- 5 ppm gesenkt.

Keramikfilter und CaO-Filter sind sehr effektiv bei der Entfernung von Einschlüssen. Ihre Kosten und effektive Betriebszeit vor Verstopfung machen jedoch ihre Verwendung normalerweise unerschwinglich. Das Injizieren von Inertgas in den Tundish von seinem Boden verbessert das Mischen des flüssigen Stahls und fördert die Kollision und Entfernung von Einschlüssen. In einem der Stahlwerke wurde durch Anwendung dieser Technologie der Gesamtsauerstoffgehalt im Tundish erfolgreich auf 16 ppm gesenkt. Die Gefahr dieser Technologie besteht jedoch darin, dass alle mit Einschlüssen beladenen Blasen, die aus der Zwischenpfanne entweichen und in dem Strang eingeschlossen werden, schwerwiegende Defekte verursachen. Es wurde berichtet, dass der Oxidflächenanteil (0,001 %) von Stahl in Tundish durch diese Technik um 25 % abnimmt, verglichen mit denen ohne diese Technik.

Übergänge wirken – Gießübergänge erfolgen am Anfang eines Gießablaufs, beim Pfannen- und Düsenwechsel und am Ende des Gießens. Diese Übergänge sind für die Mehrzahl der Sauberkeitsmängel verantwortlich. Einschlüsse entstehen häufig bei Übergängen und können lange bestehen bleiben, wodurch viel Stahl kontaminiert wird. Es wurde festgestellt, dass der Bandfehlerindex zu Beginn des ersten Durchlaufs 5-mal höher ist als der in der Mitte des ersten Durchlaufs und über 15-mal höher als bei aufeinanderfolgenden Durchläufen. Während dieser instabilen Gießperioden kommt es wahrscheinlicher zu Schlackenmitnahme und Luftabsorption, was zu Reoxidationsproblemen führt. Eine „selbstöffnende“ Pfanne öffnet sich von selbst, ohne dass die Düse aufgestochen werden muss. Das Stechen erfordert das Entfernen der Ummantelung und dies ermöglicht eine erneute Oxidation, insbesondere während der ersten 650 mm bis 1.200 mm des Gussstücks. Lanzengeöffnete Läufe haben einen um etwa 10 ppm höheren Gesamtsauerstoffgehalt als die selbstgeöffneten Läufe. Sorgfältiges Packen des Pfannenöffnungssandes hilft dabei, die Selbstöffnung der Pfanne zu erreichen. Aufgrund des hohen Kieselsäuregehalts ist Pfannensand auch eine Quelle der Reoxidation.

Eine Verbesserung während Pfannenübergängen besteht darin, den Flüssigkeitsstrom in die Form zu stoppen, bis der Tundish gefüllt ist, und Gas durch den Stopfen zu blasen, um die Flotation der Einschlüsse zu fördern. Eine weitere Verbesserung besteht darin, neue Pfannen mit eingetauchter Umhüllung zu öffnen. Mit dieser Maßnahme ist der Gesamtsauerstoff in einem der Stahlwerke von 41 +/- 14 ppm auf 31 +/- 16 ppm gesunken, bei gleichbleibender Qualität während der gesamten Sequenz.

As an example, at one of the steel plant, total oxygen in tundish during transitions is 50 ppm to 70 ppm, compared with only 25 ppm to 50 ppm at steady state. At other steel plants, the difference is only 3 ppm. One of the steel plants has reported transitions to have total oxygen only 19.2 ppm relative to 16 ppm at steady state while another steel plant has reported total oxygen of 27 +/- 5 ppm during transitions and 24 +/- 5 ppm during steady casting. At one other steel plant, the nitrogen pickup in tundish is 5 ppm to 12 ppm during the start period of the teeming which decreases to 0 ppm to 2 ppm after around 12 minute of teeming (steady casting state).

Near the end of the teeming of a ladle, ladle slag can enter the tundish, due to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (e.g. a four ton of ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total oxygen in the mould.

Shrouding, argon protection, and sealing – Steel shrouding from ladle to the mould includes ladle slide gate shrouding, ladle collector nozzle, ladle shroud connection, tundish well block, and top plate of the tundish slide gate. Shroud design variations are of great importance in the operations of the tundish-to-mould transfer of liquid steel. Use of an optimized shrouding system greatly lowers reoxidation during transfer operations. For example, use of a ladle shroud has lowered nitrogen pickup from 24 ppm to 3 ppm relative to open pouring at one of the steel plant. In another steel plant, replacing the tundish pour box with a ladle shroud and dams has lowered nitrogen pickup (ladle to tundish) from 7.5 ppm to 4 ppm, and also has lowered slag entrainment during transitions. At one other steel plant, improving the shroud system from ladle to tundish has lowered the nitrogen pickup from 14 ppm to 3 ppm.

Shrouding the ladle to tundish stream at one of the steel plants has lowered the dissolved aluminum loss from 130 ppm to 70 ppm and has lowered the total oxygen increase by 12 ppm. When pouring without shrouds, which is common in billet casting, the turbulence of the casting stream is very important. A smooth stream entrains much less oxygen than a turbulent or ‘ropy’ stream. For the production of a smooth stream between the tundish and the mould in these operations, the metering nozzle edges are to be maintained and high speed flow in the tundish across the nozzles is to be avoided. A protective tundish cover with carefully sealed edges also helps in lowering total oxygen from 41.5 ppm to 38 ppm.

A variety of inert gas shrouding systems is now available. Total oxygen in the cast product (LCAK steel) can be lowered from 48.5 ppm to 28.5 ppm by shrouding between the ladle and the tundish, and to 23 ppm by this shrouding plus argon sealing. It is very important to carefully seal the joints in the shrouds, both to improve cleanliness and to prevent clogging. Improving the bayonet system between the ladle nozzle and ladle shroud, lowers the nitrogen pickup there from 8 ppm to less than 1 ppm. Stiffening the submerged entry nozzle (SEN) holder and increasing its maintenance has lowered the initial nitrogen pickup from 1.8 ppm to 0.3 ppm in one of the steel plants.

Inert gas can protect the steel from air reoxidation in several ways. To combat air entrainment at the beginning of a cast, the tundish can be purged with inert gas (to displace the air) prior to ladle opening, which lowers both the total oxygen and the nitrogen pickup during startup. Argon injection to pressurize the shrouds can help to prevent the liquid steel from air reoxidation through any joints or leaks. Guidelines for minimum argon gas flow to ensure positive pressure inside the nozzle are to be made. In addition, flooding the joints with argon gas ensures that any leaks aspirate inert gas and not air.

Injecting argon into the tundish stopper rod and improved sealing at one steel plant has decreased nitrogen pickup from tundish to cast product from 5 ppm to 1.8 ppm, has lowered total oxygen in the cast product from 31 ppm to 22 ppm, has decreased the size of alumina clusters in the cast product, and has decreased clogging. Elsewhere, argon injection through the stopper rod lowered the number of inclusions detected by the Mannesmann inclusion detection by analysis surfboards (MIDAS) method by 25 % to 80 %. Injection of argon gas purge through upper plate of the sliding gate has lowered the quantity of 50 micrometers to 100 micrometers sized inclusions from 3 per square centimeter to 0.6 per square centimeter, and lowered 100 micrometers to 200 micrometers macro-inclusions from 1.4 per square centimeter to 0.4 per square centimeter.

Clogging and new techniques at SEN – The nozzle is one of the few control parameters which is relatively inexpensive to change, yet has a profound influence on the flow pattern and hence on the quality of the cast product. Nozzle parameters include bore size, port angle and opening size, nozzle wall thickness, port shape (round, square, or oval), number of ports (bifurcated or multiport), nozzle bottom design (well, flat , or sloped), and submergence depth. Both too large and too small submergence depth increases problems with longitudinal cracks and transverse depressions.

One of the studies has found the occurrence of corundum (Al2O3) covering the bore surface of nozzles used to pour aluminum killed steel ingot early in 1949. Another study has found that nozzle blockage occurred with high levels aluminum (0.0036 %) and that nozzle sectioning revealed dendritic growth of alumina from the nozzle wall onto the bore. Yet another study has observed clogs of aluminum, zircon, titanium, and the rare earths.

Nozzle clogs are caused by reoxidation, or by the accumulation of solid oxides or sulphides, such as alumina and calcium sulphide (CaS) in the steel. In addition to interfering with the production process, tundish nozzle / SEN clogging is detrimental to steel cleanliness for several reasons such as (i) dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case, (ii) clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrainment and surface defects, and (iii) clogging interferes with mould level control, as the flow control device (stopper rod or slide gate) tries to compensate for the clog.

The cure for the nozzle clog problem includes improving steel cleanliness by improving ladle practices, implementing smooth and non-reacting refractories, and controlling fluid flow though the nozzle for ensuring a smooth flow pattern. Changing from a three-plate slide gate system to a stopper rod system has reduced clogging at one of the steel plant. Several practices can be used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging through refractory erosion can be countered by controlling nozzle refractory composition, (e.g. avoiding sodium, potassium, and silicon impurities), or coating the nozzle walls with pure alumina, boron nitride, or other resistant material. There are several new techniques at SEN which have reported to improve the fluid flow pattern and inclusion removal, such as (i) swirl-nozzle technique, (ii) step nozzle technique, (iii) multi-ports nozzle, and (iv) oval offset bore throttle plate.

Swirl-nozzle technique – A fixed blade placed at the upstream end of the SEN induces a swirl flow in nozzle. Centrifugal force generated by the swirling flow in the nozzle can distribute the liquid steel equally to its two spouts. Since liquid steel stream with centrifugal force has the maximum velocity in the vicinity of the wall inside the nozzle, it tends to flow out of the upper part of the spout. Hence, the velocity distribution which tends to have higher values toward the lower part of the spout with a conventional nozzle can become uniform. It has been reported that by using this swirl nozzle for the continuous casting, the defect ratio of finish products (coils) has decreases to 25 % of the conventional nozzles, and casting speed has riseby 30 %. Its cost is higher only by 20 % than the cost of the conventional and hence it is cheaper than using an ‘electro-magnetic brake’. This swirl flow pattern can also be generated by the ‘electro-magnetic stirring’ at the nozzle, which can also improve the solidification structure of the cast steel as well.

Step nozzle – The flow pattern at out-ports of conventional SEN is uneven or biased because of the sliding gate of SEN. This biased flow pattern (swirl flow at out-ports of SEN) increases the impingement of the jet, and hence worsens inclusion removal to top surface. By using inner annular steps, the biased flow in mould can be weakened. The calculation suggests that the removal fraction of 50 micrometers inclusions to the top surface of the mould is 2 % with the conventional SEN, but increases to 7 % with the use of the stepped SEN.

Oval offset bore throttle plate – In the conventional system, gate throttling results in a highly skewed and biased flow in the tundish-to-mould flow channel both upstream and downstream of the gate. These effects have considerably diminished the offset bore system. The offset gate design extracts the fluid more centrally from the tundish well nozzle. Hence, the system is less sensitive to any build-up on the walls of the well nozzle, which extends the useful life of the tundish well nozzle and hence, allowing longer tundish sequences. In practice, it has also been found that clogging within the plates of the offset bore gate is considerably reduced as compared to the conventional gate.

Multiple out-ports – It is well known that the surface velocity of the mould has a big effect on slag entrainment and top surface fluctuation. Several defects are related to the surface velocity of the mould. Thus decreasing the surface velocity is very important to improve the steel cleanliness. This task can be targeted by using multiple out-ports at SEN. Addition of a bottom hole at SEN lowers the momentum of the side jets so it is possible to get a good steel flow and meniscus condition even under high throughput which is better stabilized.

Mould and operation of continuous casting machine

The continuous casting mould region is the last refining step where inclusions either are safely removed into the top slag layer or they become entrapped into the solidifying shell to form permanent defects in the steel product. Mcpherson has used the words ‘mould metallurgy’ in 1985 to emphasize the importance of the mould to improve steel cleanliness. The mould flow pattern is very important for avoiding defects since it affects particle transport and removal to the top slag or entrapment by the solidifying shell.

Top surface control – Directing too much flow towards the top surface generates surface defects, due to transients, turbulence at the meniscus, and inclusion problems from slag entrainment. However, decreasing surface flows too much can also generate problems. These include surface defects due to the meniscus region becoming too stagnant, and a higher fraction of incoming inclusion particles being sent deep before they can be removed into the slag. Hence, a balance is to be found in order to optimize the flow parameters to avoid defects.

The most obvious source of surface defects is the capture of foreign particles into the solidifying shell at the meniscus. If the steel jet is directed too deep or has too little superheat, then the liquid surface has very little motion and becomes too cold. This can lead to freezing of the steel meniscus, which aggravates the formation of meniscus hooks. This allows inclusions and bubbles to be captured, the latter forming pinholes just beneath the surface of the cast product. As an example, decreasing surface velocity below 0.4 metre/second (m/s) has been measured to increase surface pinhole defects. For avoiding these problems, the flow pattern is to be designed to exceed a critical minimum velocity across the top surface, which is estimated to be around 0.1 m/s to 0.2 m/s.

Slag entrainment is less likely with deeper nozzle submergence and slower casting speed. For avoiding shearing slag in this manner, the surface velocity is to be kept below a critical value. This critical velocity has been measured in water – oil models as a function of viscosity and other parameters. Entrainment is more difficult for shallower slag layers, higher slag viscosity, and higher slag surface tension.

A maximum limit of the argon gas injection flow rate into the nozzle has been reported as a function of the casting speed, beyond which mould slag entrainment takes place. Increasing casting speed tends to increase transient turbulent fluctuations, and worsens the extent of flow pattern asymmetries. This in turn worsens detrimental surface turbulence and level fluctuations. Improving internal cleanliness frequently needs limiting the maximum casting speed, to avoid pencil pipe defects. Lower casting speed and avoiding variations in casting speed both reduce the rate of slivers. More precisely, it is important to lower the liquid mass flow rate in order to control the jet velocity leaving the nozzle.

Fluid flow pattern – The mould flow pattern is controlled by adjustable parameters such as nozzle geometry nozzle submergence depth, argon gas injection rate, and the application of electro-magnetic forces. It also depends on parameters which normally cannot be adjusted to accommodate the flow pattern, such as the position of the flow control device (slide gate or stopper rod), nozzle clogging, casting speed, strand width, and strand thickness. All of these parameters together form a system which is to be designed to produce an optimal flow pattern for a given operation.

Bubbles, which are injected into the nozzle and the mould, have five effects related to the control of tge steel quality. These effects are (i) helping to reduce nozzle clogging, (ii) helping influence and control the flow pattern in the mould, (iii) generating serious top surface fluctuation even emulsification if gas flow rate is too large, (iv) capturing inclusions as they flow in the liquid steel, and (v) bubbles entrapped solid oxide particles captured by solidified shell eventually lead to surface slivers or internal defects.

Normally, low gas flow tends to double-roll flow pattern, while a high argon flow rate induces single-roll flow. This phenomenon has been studied as early as in 1983. For maintaining a stable double roll flow pattern, which is frequently optimal, the argon is to be kept safely below a critical level. Excessive argon injection can generate transient variation of the jets entering the mould, introduce asymmetry in the mould cavity, and increase surface turbulence. Argon gas bubbles can also be trapped in the solidifying steel shell to form blister defects, such as pencil pipe in the finish product.

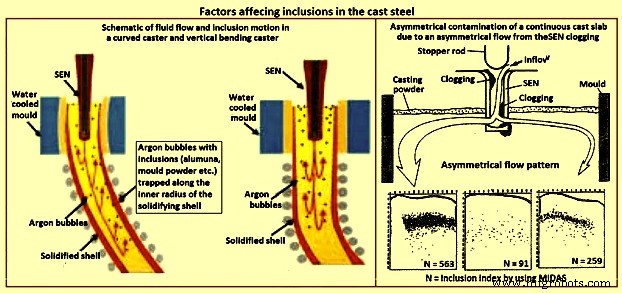

It has been observed that inclusion entrapment varies from side to side, which suggests a link with the variations in the transient flow structure of the lower recirculation zone, and the asymmetrical flow pattern (Fig 3), which can be induced by nozzle clogging, by turbulence, and by excessive argon gas injection. It is especially important to keep nearly constant the liquid steel level in the mould, powder feeding rate, casting speed, gas injection rate, slide gate opening, and nozzle position (alignment and submergence).

Electro-magnetic forces can be applied to the liquid steel in a number of ways to alter considerably the flow pattern in the strand. It has been reported that electro-magnetic stirring of outer strands can improve the steel cleanliness, lowering total oxygen in the cast product from 30 ppm to 20 ppm. Another example is the electro-magnetic brake (EMBR), which bends the jet and shortens its impingement depth, to lessen the likelihood of capture by the solidified shell deep in the strand.

Fig 3 Factors affecting inclusions in cast steel

Casting machine curvature – Continuous casting machines with curved mould are known to entrap more particles than straight (vertical) mould casting machines (Fig 3), since the particles gradually move upwards towards the inside radius while they spiral with the liquid in the lower recirculation zone. Majority of the particles are captured 1 m to 3 m below the meniscus, independent of casting speed, which corresponds to a specific distance through the strand thickness. Frequently, inclusions concentrate at surface and one-eighth to one-fourth of the thickness from the top of the inside radius surface. The vertical bending casting machine has fewer inclusions and pinholes, which are distributed deeper, relative to the curved casting machine. Particle entrapment defects such as pencil pipe can be lessened if at least the top 2.5 m section of the casting machine is straight (vertical).

Inclusions detection methods

The quantity, size distribution, shape and composition of inclusions are required to be measured at all stages of the production of steel. Measurement techniques range from direct methods, which are accurate but costly, to indirect methods, which are fast and inexpensive, but are only reliable as relative indicators. The inclusion detection methods are sometimes divided into two categories namely (i) off-line methods, and (ii) online methods.

Direct methods

There are several direct methods to evaluate steel cleanliness. These methods are described below.

Inclusion evaluation of solid steel sections

Several traditional methods directly evaluate inclusions in a two dimensional section through solidified product samples. The last five of the methods described below add the ability to measure the composition of the inclusions.

Metallographic microscope observation (MMO) – MMO method can only reveal the two-dimensional section of an inclusion though the inclusions are three-dimensional in nature.

Image analysis (IA) – This enhancement to MMO improves on eye evaluation by using high speed computer evaluation of video-scanned microscope images to distinguish dark and light regions based on a grey scale cutoff.

Sulphur print – It is a popular and inexpensive macro-graphic method which distinguishes macro-inclusions and cracks by etching sulphur rich areas. It has the same issues as the other two-dimensional methods.

Scanning electron microscopy (SEM) – This method clearly reveals the three-dimensional morphology and the composition of each inclusion. Composition can also be measured with ‘electron probe micro analyzer’ (EPMA).However, extensive sample preparation is needed to find and expose the inclusion(s).

Optical emission spectrometry with pulse discrimination analysis (OES-PDA) – The optical emission spectrometry (OES) method analyzes elements dissolved in liquid steel. Inclusions cause high intensity spark peaks (relative to the background signal from the dissolved elements), which are counted to give the PDA (pulse discrimination analysis) index.

Laser micro-probe mass spectrometry (LAMMS) – In this method, individual particles are irradiated by a pulsed laser beam, and the lowest laser intensity above a threshold value of ionization is selected for its characteristic spectrum patterns due to their chemical states. Peaks in LAMMS spectra are associated with elements, based on comparison with reference sample results.

X-ray photoelectron spectroscopy (XPS) – This method use x-rays to map the chemical state of individual inclusions which greater than 10 micrometers in size.

Auger electron spectroscopy (AES) – This method use electron beams to map the composition of small areas near the surface of flat samples.

Cathodoluminescence microscope – Under microscope, the steel or lining sample section is stimulated by a cathode-ray (energetic electron-beam), to induce cathodoluminescence (CL). The colour of CL depends on the metal ions type, electric field, and stress, allowing inclusions to be detected.

Inclusion evaluation three-dimensional steel matrix

Several methods directly measure inclusions in the three-dimensional steel matrix. The first four of these scan through the sample with ultrasound or x-rays. The last four of these volumetric methods first separate the inclusions from the steel.

Conventional ultrasonic scanning (CUS ) – In this method, the transducer (typically a piezoelectric) emits a sound pressure wave which is transferred into the sample with the aid of a coupling gel. The sound waves propagate through the sample, reflect off at the back wall and return to the transducer. The magnitude of the initial input pulse and the reflected signals are compared on an oscilloscope to indicate the internal quality of the sample. Obstructing objects in the path of the sound scatters the wave energy. This non-destructive method detects and counts inclusions larger than 20 micrometers in the solidified steel samples.

Mannesmann inclusion detection by analysis surfboards (MIDAS) – In MIDAS method the steel samples are first rolled to remove the porosity and then ultrasonically scanned to detect both the solid inclusions and compound solid inclusions / gas pores. This method has been now renamed as the ‘liquid sampling hot processing’ (LSHP) method.

Scanning acoustic Microscope (SAM) – In this method, a cone-shaped volume of continuous cast product is scanned with a spiraling detector, such as a solid ultrasonic system, which automatically detects inclusions at every location in the area of the sample surface, including from surface to centre-line of the product.

X-ray detection – By this method, inclusions images are detected by their causing variation in the attenuation of x-rays transmitted through the solid steel. An inclusion distribution can be constructed by dividing a sample into several wafers and subjecting each to conventional x-rays to print penetrameter radiograghs for image analysis.

Chemical dissolution (CD) – In the CD method, acid is used to dissolve the steel and partially extract the inclusions. The inclusion morphology and composition can be detected by another method like SEM, or be fully extracted by dissolving the complete steel sample. The three dimensional nature of inclusions can be revealed by this method. The disadvantage is that the acid dissolves away FeO, MnO, CaO, and MgO in the inclusions. Hence, this method is good to detect only alumina and silica inclusions.

Slime (electrolysis) technique – This method is also called ‘potentiostatic dissolution technique’. A relatively large (200 grams to 2 kilograms) steel sample is dissolved by applying electric current through the steel sample immersed in a ferrous chloride or ferrous sulphate solution. This method is used to reveal the individual, intact inclusions. One disadvantage of this method is the cluster inclusions possibly break into separate particles after extraction from steel.

Electron beam (EB) melting – In this method, a sample of aluminum killed steel is melted by an electron beam under vacuum. Inclusions float to the upper surface and form a raft on top of the liquid sample. The normal EB index is the specific area of the inclusion raft. An enhanced method (EB-EV – ‘extreme value’) has been developed to estimate the inclusion size distribution.

Cold crucible (CC) melting – Inclusions are first concentrated at the surface of the melted sample as in the EB melting. After cooling, the sample surface is then dissolved, and the inclusions are filtered out of the solute. This method improves on EB melting by melting a larger sample and being able to detect silica.

Fractional thermal decomposition (FTD) – When temperature of a steel sample exceeds its melting point, inclusions can be revealed on the surface of the liquid and decomposed. Inclusions of different oxides are selectively reduced at different temperatures, such as alumina based oxides at 1,400 deg C or 1,600 deg C, or refractory inclusions at 1,900 deg C. The total oxygen content is the sum of the oxygen contents measured at each heating step.

Magnetic particle inspection (MPI) – This method also called magnetic leakage field inspection can locate inclusions larger than 30 micro-meters in steel sheet products. The test procedure consists of generating a homogeneous field within the steel sheet which is parallel to the sheet surface. If an inhomogeneity (such as an inclusion or a pore) is present, the difference in magnetic susceptibility forces the magnetic flux field to bend and extend beyond the surface of the sheet. The main disadvantage of this method is poor resolution of inclusions which are close together.

Inclusion size distribution after inclusion extraction

Several methods can find three-dimensional inclusion size distributions after the inclusions are extracted from the steel using a suitable method described earlier.

Coulter counter analysis – in this method, particles which flow into the sensor through its tiny hole are detected because they change the electric conductivity across a gap. The method measures the size distribution of inclusions extracted by slime and suspended in water.

Photo scattering method – Photo-scattering signals of inclusions (which have been extracted from a steel sample using another method such as slime, are analyzed to evaluate the size distribution.

Laser diffraction particle size analyzer (LDPSA) – This laser technique can evaluate the size distribution of inclusions which have been extracted from a steel sample using another method such as slime.

Inclusion evaluation of liquid steel

There are several approaches which can be used to detect the inclusion quantity and the size distribution in the liquid steel.

Ultrasonic techniques for liquid system – This method captures the reflections from ultrasound pulses to detect on-line inclusions in the liquid steel.

Liquid metal cleanliness analyzer (LIMCA) – This on-line sensor uses the principle of the ‘Coulter counter’ to detect inclusions directly in the liquid steel. This method is normally used for aluminum and other metals, and it is still under development for steel.

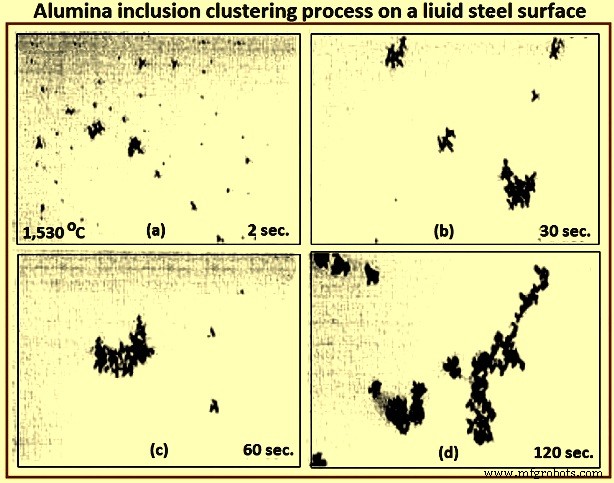

Confocal scanning laser microscope – This new in-situ method can observe the behaviour of individual inclusions moving on the surface of the liquid steel, including their nucleation, collision, agglomeration, and pushing by interfaces. The detected alumina inclusion clustering process on a liquid surface by this method is shown in Fig 4.

Fig 4 Alumina inclusion clustering process on a liquid steel surface

Electromagnetic visualization (EV) – This Lorentz-force-based detection system is used to accelerate inclusions to the top free surface of the sample of liquid metals and highly conductive opaque fluids. The technique has better resolution than other on-line methods.

Indirect methods

Owing to the cost, time requirements, and sampling difficulties of direct inclusion measurements, steel cleanliness is normally measured in the steel plants using total oxygen, nitrogen pickup, and other indirect methods.

Total oxygen measurement – The total oxygen in the steel is the sum of the free oxygen (dissolved oxygen) and the oxygen combined as inclusions. Free oxygen or ‘active’ oxygen can be measured relatively easily using oxygen sensors. It is controlled mainly by equilibrium thermodynamics with deoxidation elements, such as aluminum. Since the free oxygen does not vary much for example, 3 ppm to 5 ppm at 1,600 deg C for aluminum killed steel. The total oxygen is a reasonable indirect measure of the total amount of oxide inclusions in the steel since there is small population of large inclusions in the steel sample. Hence, the total oxygen content really represents the level of small oxide inclusions only. The total oxygen measured from liquid samples roughly correlates with the incidence of slivers in the product. In particular, tundish samples are normally taken to indicate cleanliness for the cast steel dispositioning.

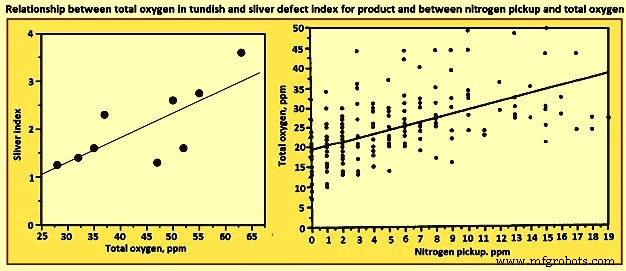

One of the steel plants needs the total oxygen in the tundish samples less than 30 ppm to ensure shipment of cold-rolled sheet without special inspection. The general conclusions drawn from the data of the total oxygen levels in LCAK steel at each processing step at several steel plants are (i) total oxygen in LCAK steel has steadily decreased with passing years, as new technology is implemented, (ii) plants with RH (Rurhstahl Heraeus) degassing unit achieve lower total oxygen (10 ppm to 30 ppm) than plants with ladle gas stirring (35 ppm to 45 ppm), and (iii) the total oxygen normally drops after every processing step such as 40 ppm in the ladle, 25 ppm in the tundish, 20 ppm in the mould, and 15 ppm in the cast product. Fig 5 shows relationship between total oxygen in tundish and sliver defect index.

Fig 5 Relationship between total oxygen in tundish and sliver defect index for product and between nitrogen pickup and total oxygen

Nitrogen pickup – The difference in nitrogen content between steelmaking vessels is an indicator of the air entrained during transfer operations. Hence, nitrogen pickup serves as a crude indirect measure of total oxygen, steel cleanliness, and quality problems from reoxidation inclusions. For example, a steel plant restricts nitrogen pickup from ladle to tundish to less than 10 ppm for critical clean steel applications. The oxygen pickup is always many times higher than the measured nitrogen pickup, because of its faster absorption kinetics at the air steel interface. Fig 3 shows relationship between nitrogen pickup and total oxygen. In addition, nitrogen pickup is faster when the oxygen and sulphur contents are low. Hence, for the reduction of the nitrogen pickup, deoxidation is best carried out after tapping. Plant measurements confirm this, as nitrogen pickup reduced from 10 ppm to 20 ppm for deoxidation during tapping to 5 ppm after tapping.

The general conclusion drawn from the data of minimum nitrogen pickup and nitrogen contents measured in LCAK steel at every processing step (except tundish and mould) for several steel plants is that the nitrogen in LCAK steel cast products is around 30 ppm to 40 ppm at the majority of the steel plants. It is controlled mainly by the steelmaking converter or electric furnace operation, but is also affected by secondary steelmaking and shrouding operations. However, the nitrogen pickup is decreasing with passing years, because of new technologies and improved operations. Nitrogen pickup can be normally controlled at 1 ppm to 3 ppm from ladle to the mould. With optimal transfer operations to lessen air entrainment, this pickup can be lowered during steady state casting to less than 1 ppm.

Concentration measurement – For LCAK steels, the dissolved aluminum loss also indicates that reoxidation has occurred. However, this indicator is a less accurate measure than nitrogen pickup since aluminum can also be reoxidized by the slag. The silicon pickup, manganese pickup can be also used to evaluate the reoxidation process.

Lining refractory observation – Analysis of the lining refractory composition evolution before and after operations can be used to estimate inclusion absorption to the lining and the lining erosion. Also, the origin of a complex oxide inclusion can be traced to lining refractory erosion by matching the mineral and element fractions in the slag with the inclusion composition.

Slag composition measurement – Analysis of the slag composition evolution before and after operations can be interpreted to estimate inclusion absorption to the slag. Also, the origin of a complex oxide inclusion can be traced to slag entrpment by matching the mineral and element fractions in the slag with the inclusion composition. However, these methods are not easy because of the sampling difficulties and since changes in the thermodynamic equilibrium are to be taken into account.

Tracer studies for determining exogenous inclusions from slag and lining erosion – Tracer oxides can be added into slags and linings in ladle, tundish, mould, or ingot trumpet, and top compound. Typical inclusions in the steel are then analyzed by SEM and other methods. If the tracer oxides are found in these inclusions, then the source of these inclusions can be decided.

Submerged entry nozzle (SEN) clogging – Short SEN life due to clogging is sometimes an indicator of poor steel cleanliness. The composition of a typical clog during LCAK steel continuous casting consists of Al2O3- 51.7 %, Fe – 44 %, MnO – 2.3 %, SiO2 – 1.4 %, and CaO – 0.6 % , which shows that nozzle clogs are frequently caused by a simultaneous build-up of small alumina inclusions and frozen steel. Hence, SEN clogging frequency is another crude method to evaluate steel cleanliness.

Final product tests

The ultimate measure of cleanliness is to use destructive mechanical tests to measure formability, deep-drawing, and / or bending properties of the final sheet product, or fatigue life of test samples or product samples. Other steel sheet tests include the HIC test and magnetoscopy. Another example is the inclusion inspection method in ultra-sonic fatigue test. These tests are needed to reveal facts such as the potential benefit of very small inclusions (less than 1 micrometer), which are not to be counted against cleanliness.

It can be seen from the above that there is no single ideal method to evaluate steel cleanliness. Some methods are better for quality monitoring while others are better for problem investigation. Hence, it is necessary to combine several methods together to give a more accurate evaluation of steel cleanliness in a given operation.

Since exogenous inclusions can originate from a combination of several sources, methods for their prevention are not likely to be simple. It is only through the correct combination of all these sources and removal mechanisms that the incidence of large inclusions in the steels can be reduced. For the detection of the exogenous inclusions in steel, the methods which are suitable are ultrasonic scanning, microscopic observation, sulphur print, slime (electrolysis), X-ray, SEM, slag composition analysis, and refractory observation.

Herstellungsprozess

- Auswirkung von Einschlüssen auf die Eigenschaften von Stahl

- Einschlüsse in der Stahl- und Sekundärstahlerzeugung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Automatisierung, Instrumentierung und Modellierung des Stranggusses von Stahl

- Wiedererwärmungsöfen und ihre Typen

- AMPCO® 25 Strangguss

- AMPCO® 18 Strangguss

- AMPCO® 22 Strangguss

- AMPCO® 21 Strangguss

- AMPCO® 18.23 Strangguss