Herstellung von nahtlosen Rohren

Herstellung nahtloser Rohre

Rohre sind entweder nahtlos oder geschweißt. Die Herstellungsverfahren für nahtlose Rohre wurden gegen Ende des 19. Jahrhunderts entwickelt. Trotz vieler früherer Tests, Versuche und Technologien gilt die Erfindung des Schrägwalzverfahrens durch die Brüder Mannesmann gegen Ende der 1880er Jahre weithin als Signal für den Beginn der industriellen Produktion nahtloser Rohre. Beim Kreuzwalzlochverfahren wurden die Walzenachsen parallel zur Halbzeugachse, aber in einem Winkel zur Halbzeugebene angeordnet. Bei gleichsinnig rotierenden Walzen ergibt sich durch diese Anordnung ein wendelförmiger Durchgang des Stoffes durch den Walzenspalt. Außerdem war die Austrittsgeschwindigkeit etwa um eine Zehnerpotenz langsamer als die Umfangsgeschwindigkeit der Walzen.

Durch Einbringen eines im Walzspalt angeordneten Lochdorns konnten massive Rundmaterialien in der Walzhitze durch Einwirkung der Querwalzen zu einem Hohlmantel gelocht werden. Allerdings war es noch nicht möglich, Rohre mit normalen Wandstärken in brauchbaren Längen allein durch das Querlochverfahren herzustellen. Erst nach der Entwicklung und Einführung eines zweiten Umformverfahrens, des „Pilgerwalzverfahrens“ (ebenfalls von den Gebrüdern Mannesmann), wurde es möglich und wirtschaftlich, nahtlose Stahlrohre herzustellen. Der Pilgerprozess stellte auch insofern eine ungewöhnliche und innovative Technologie dar, als die dickwandige Hohlschale durch die diskontinuierliche Schmiedewirkung der Pilgerwalzen (oder Gesenke) auf einem Dorn, der sich innerhalb der Hohlschale befand, auf die fertige Rohrabmessung verlängert wurde.

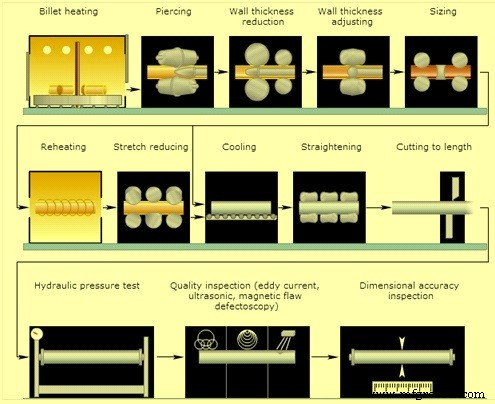

Gegenwärtig wird ein nahtloses Rohr aus Rundknüppel hergestellt, der durch die Mitte gelocht wird, um ihn zu einer hohlen Hülle zu machen, und dann gewalzt oder extrudiert und auf Größe gezogen wird. Der Herstellungsprozess für nahtlose Rohre besteht aus den folgenden Hauptstufen.

- Herstellen einer hohlen Rohrschale im Loch- oder Extrusionsverfahren

- Verlängerung der Hohlrohrschale durch Reduzierung von Durchmesser und Wandstärke

- Herstellung eines fertigen Rohres im Warm- oder Kaltwalzverfahren

Da der Herstellungsprozess kein Schweißen beinhaltet, werden nahtlose Rohre als stärker und zuverlässiger empfunden. Nahtlose Rohre gelten als druckbeständiger als andere Rohrtypen.

Mit Ablauf von Patent- und Schutzrechten lösten sich die zunächst verfolgten Parallelentwicklungen auf und ihre einzelnen Formgebungsstufen wurden zu neuen Verfahren zusammengeführt. Heutzutage sind die Produktionsprozesse für nahtlose Rohre so weit entwickelt worden, dass diese Prozesse zu modernen Hochleistungsprozessen auf dem neuesten Stand der Technik geworden sind. Abhängig von der Rohrgröße, dem Produktmix und auch der Verfügbarkeit des Ausgangsmaterials wurden die folgenden Anlagen für Nahtlosrohre gebaut.

- Das kontinuierliche Dornwalzverfahren und das Stoßbankverfahren im Abmessungsbereich von ca. 21 mm bis 178 mm Außendurchmesser

- Das mehrgerüstige Stopfenwalzwerk mit geregelter (zwangsfrei pendelnder) Dornstange und das Stopfenwalzverfahren im Abmessungsbereich von ca. 140 mm bis 406 mm Außendurchmesser

- Das Schrägwalz-Loch- und Pilgerwalzverfahren im Abmessungsbereich von ca. 250 mm bis 660 mm Außendurchmesser

Darüber hinaus wurden auch neue Verfahren entwickelt, wie die Schrägwalzwerk-Derivate in Form des Assel- und Diescher-Verfahrens oder das von der Ehrhardt-Presse abgeleitete Rohrextrusionsverfahren. Ein typischer nahtloser Prozess ist in Abb. 1 dargestellt.

Abb. 1 Typischer Walzprozess für nahtlose Rohre

Loch- und Pilgerprozess

Bei diesem Verfahren werden Rohlinge in einem Drehherdofen auf eine Temperatur im Bereich von 1250 bis 1300 °C erhitzt. Aus dem Ofen werden die Rohlinge durch Hochdruckwasserstrahlen entzundert und dem Schrägwalzwerk zugeführt, wo sie gelocht werden erzeugen eine dickwandige hohle Schale. Dabei wird das Material um das 1,5- bis 2-fache gedehnt und der Querschnitt zwischen 33 % und 50 % reduziert. Das Lochwalzwerk verfügt über zwei speziell konturierte Arbeitswalzen, die in gleicher Drehrichtung angetrieben werden. Die Achsen sind um ca. 3° bis 6° gegenüber der horizontalen Rohteilebene geneigt. Der Walzenspalt wird in der Regel oben durch eine nicht angetriebene Stützwalze und unten durch einen Stützschuh geschlossen. In der Mitte des Walzspaltes befindet sich eine als Innenwerkzeug fungierende Lochspitze, die von einem außenliegenden Druckstück über einen Dorn in Position gehalten wird.

Die dickwandige Hohlschale nach dem Schrägrolllochen wird im Pilgergerüst zum fertigen Rohr weiter ausgewalzt. Das Dehnungsverhältnis beim Pilgervorgang liegt zwischen 5 und 10 und geht mit einer Querschnittsverringerung von etwa 80 % bis 90 % einher. Das Pilgergerüst hat zwei Walzen (manchmal wegen ihrer Schmiedewirkung Matrizen genannt) mit einem sich verjüngenden Durchgang um ihren Umfang. Die Walzen rotieren entgegen der Richtung des Materialflusses. Der Arbeitsgang umfasst zwischen 200° bis 220° des Walzenumfangs und besteht aus dem konischen Einlauf, einem gleichmäßigen, zylindrischen Poliergang, der in einen größeren Freiraum zum Freigeben des Werkstücks übergeht. Der Pilgerprozess ist ein schrittweiser Roll- und Schmiedeprozess mit seiner wiederkehrenden Vorwärts- und Rückwärtsbewegung.

Nach Beendigung des Pilgervorgangs wird das fertige Rohr vom Dorn abgestreift. Der als Pilgerkopf bekannte unbearbeitete Teil der Hohlschale wird mit einer heißen Säge abgeschnitten. Anschließend wird das Rohr nach Wiedererwärmung in einem Ofen einem Maß- oder Reduzierwalzwerk zugeführt. Das Maßwalzwerk erzeugt einen präzisen Außendurchmesser und verbessert den Rundlauf des Rohres. Sie besteht in der Regel aus drei Gerüsten mit zwei hohen oder drei hohen Walzenanordnungen. Die Arbeitswalzen bilden einen geschlossenen Stich, wobei (bei Konfigurationen mit mehreren Gerüsten) jeder Gerüststich in einem Winkel zum vorherigen Stich versetzt ist.

Im Reduzier- oder Streckreduzierwalzwerk wird der Außendurchmesser des Rohres wesentlich reduziert, wobei die Wandstärke dabei geringfügig erhöht oder verringert wird. Mühlen haben je nach Produktmix 5 bis 28 Gerüste.

Nach dem letzten Umformvorgang werden die fertigen Rohre auf einem Kühlbett auf Umgebungstemperatur abgekühlt und nach der Maßkontrolle in die Endbearbeitung überführt, wo die Bearbeitung der Rohrenden, das Richten und die hydraulische Prüfung durchgeführt werden.

Schwere Pilgerwalzwerke werden bei Rohren mit großem Durchmesser eingesetzt, bei denen das Eingangsmaterial normalerweise ein polygonaler Barren ist. Dieser Barren wird nach dem Erhitzen in einem Drehherdofen zunächst auf einer meist vertikalen Lochpresse in eine runde Matrize eingelegt. Der massive Barren wird von einem zylindrischen Stempel mit ungefähr dem halben Durchmesser der Matrize durchbohrt, um eine hohle Schale mit geschlossener Basis zu erzeugen. Der nächste Arbeitsgang besteht in der Verringerung der Wandstärke, begleitet von einer geringen Dehnung in einem Kreuzwalzwerk. Dabei wird das geschlossene Ende durchstochen. Die Hohlschale wird dann im Pilgerwalzwerk gestreckt, gefolgt von der Kalibrieroperation in einem Kalibrierwalzwerk.

Pfropfenwalzprozess

Das Stopfenwalzverfahren wird zum Walzen von nahtlosen Rohren im Durchmesserbereich von ca. 60 bis 406 mm bei Wandstärken von ca. 3 mm bis 40 mm und Rohrlängen zwischen 12 m und 16 m eingesetzt. In diesem Walzwerk erfolgt das Lochen in einem Schrägwalzwerk, um eine dünnwandige Hohlschale zu erzeugen, die auf das 3- bis 4,5-fache ihrer ursprünglichen Länge gedehnt wird, was einem Verformungsgrad von 65 % bis 75 % entspricht. Das Schrägwalzwerk hat zwei angetriebene Arbeitswalzen mit doppelkonischem Stich. Die Walzenachsen sind parallel zum Walzgut und zwischen 6° und 12° gegen die Horizontale geneigt. Der Spalt zwischen den Arbeitswalzen wird durch einen oberen und einen unteren Führungsschuh weitgehend eingestellt. Diese Führungsschuhe tragen zum Dehnungsprozess bei, indem sie als stationäre Rollen wirken und so die Herstellung einer dünnwandigen Hohlschale ermöglichen. Das Material folgt einer Schraubenlinie, wenn es durch den Walzenspalt läuft, wodurch der als Innenwerkzeug wirkende Lochdorn das Material effektiver verdrängen kann. Aufgrund des relativ großen Walzenneigungswinkels und höherer Walzgeschwindigkeiten ist die Stoffaustrittsgeschwindigkeit erheblich höher. Dies ist aufgrund der Taktzeit des nachgeschalteten Steckerstranges erforderlich. Bei großen Rohrdurchmessern befindet sich vor dem Stopfenständer ein zweiter Lochfräser (auch Elongator genannt). Neuere Hochleistungs-Pfropfenmühlen haben nur eine Kegellocheinheit mit Arbeitswalzen, die ein doppelkonisches Design aufweisen. Sie sind jeweils um etwa 30° zur Hohlschaftachse abgewinkelt und um etwa 10° bis 12° zur Horizontalen geneigt. Der Walzenspalt wird durch zwei ebenfalls angetriebene Seitenscheiben geschlossen.

Der Prozess der Umformung der Hohlschale zum fertigen Rohr erfolgt im nachgeschalteten Stopfengerüst mit etwa zweifacher Streckung (50 % Querschnittsreduzierung), wobei in der Regel zwei Walzstiche angewendet werden. Im Stopfenständer sind die beiden zylindrischen Arbeitswalzen, die mit etwa kreisförmigen Rillen versehen sind, sowie die beiden separat angetriebenen Abstreifwalzen gelagert. Ein Stopfen, der sich in der Mitte des Walzstichs befindet, wird durch einen Dorn in Position gehalten, der von einem Schubblock getragen wird, der sich stromabwärts des Walzgerüsts befindet. Der entstehende Ringspalt zwischen Rollen und Stopfen entspricht der fertigen Rohrwandstärke.

Kontinuierlicher Walzprozess

Nach dem Herausziehen des Dorns werden die gewalzten Rohre erneut erhitzt, bevor sie entweder in einem Maßwalzwerk oder einem Spannungsreduzier- oder Streckwalzwerk verarbeitet werden. Das dem kontinuierlichen Walzwerk baugleiche Streckwalzwerk besteht aus zwölf Duo-Walzgerüsten. Die Spannungsreduzierung ist insofern einzigartig, als ohne die Verwendung eines Stützdorns die Wandstärke verringert wird, während der Durchmesser verringert wird. Die Spannkräfte, denen das Rohr zwischen Walzgerüsten ausgesetzt ist, sind nicht nur wirksam bei der Verringerung der Wanddicke des Rohrs, sondern die in jedem Gerüst durchgeführte Verringerung des Durchmessers kann gegenüber der herkömmlichen Praxis verdreifacht werden.

Bei Rohren mit kleinem Durchmesser wird ein Reduzier- und Kalibrierverfahren verwendet. Da es nicht wirtschaftlich ist, Rohre mit kleinem Durchmesser zu lochen, zu walzen und aufzuwickeln, erfordert die Herstellung von warmgefertigten Rohren mit einem Durchmesser von weniger als etwa 75 mm einen Reduzier- und Kalibriervorgang, für den eine Spezialmaschine verwendet wird. Diese Maschine ähnelt einem kontinuierlichen Walzwerk. Es besteht aus 8 bis 16 Gerüsten doppelt hoher Rillenwalzen mit einem Durchmesser von etwa 305 mm.

Bei Größen ab ca. 140 mm und darüber muss die Dimensionierung eine gleichmäßige Größe und Rundheit über die gesamte Länge des Rohrs sicherstellen. Der Kalibrierprozess besteht also einfach darin, das Rohr durch zwei oder drei Reihen von Kalibrierrollen zu führen, deren Rillen etwas kleiner sind als die des aufgerollten Rohrs. In manchen Fällen ist eine Nacherwärmung erforderlich.

In einigen Fällen werden das Walzwerk und das Aufrollen der herkömmlichen Verfahren durch ein kontinuierliches Walzwerk ersetzt, beispielsweise mit neun Tandem-Gerüsten mit einzeln angetriebenen Rillenwalzen in doppelter Höhe. Nachdem ein Knüppel von einem herkömmlichen Lochwalzwerk gelocht wurde, wird ein geschmierter Dorn, der erheblich länger als die gelochte Schale ist, eingeführt und beide durchlaufen das Walzwerk.

Beim kontinuierlichen Dornwalzverfahren werden mehrere Walzstiche hintereinander in einer Reihe von Walzgerüsten angeordnet, um eine Walzlinie zu bilden. Dieser Walzwerktyp verlängert den im Lochwalzwerk gelochten Hohlmantel über eine schwimmende Dornstange, die als Innenwerkzeug dient, um das fertige Rohr herzustellen. In neuerer Zeit werden in der Walzpraxis in Walzwerken dieser Art gesteuerte statt freischwebende Dornstangen verwendet. Der Vorteil dieser Verfahrensvariante liegt darin, dass wesentlich kürzere und weniger Dornstangen benötigt werden. Diese Variante des kontinuierlichen Dornwalzverfahrens wird auch einfach als MPM (Multi Stand Pipe Mill) bezeichnet.

Das Mehrgerüst-Rohrwalzwerk (MPM) ist Teil eines effizienten Warmwalzprozesses für nahtlose Rohre aus der warmgelochten Schale. Das Walzwerk besteht normalerweise aus 8 Gerüsten mit zwei Rillenwalzen, die um 90° von einem Gerüst zum anderen geneigt sind. Das Material wird auf einen gekühlten und geschmierten Dorn montiert und zum ersten Gerüst geschoben, wo das Walzen beginnt. Der Dorn läuft mit konstanter Geschwindigkeit am MPM entlang. Das Rohr wird dann vor der Lieferung geschnitten, kalibriert, behandelt und kontrolliert.

Mit dem Verfahren kann die maximale Dehnung erzielt werden. Die Länge des produzierten Rohres kann bis zu 30 Meter betragen. Die Exzentrizität kann weniger als 10 % betragen.

Beim kontinuierlichen Walzprozess bis zum Herausziehen der Dornstange sinkt die Rohrtemperatur auf etwa 500 Grad C. Das Rohr wird auf 950 bis 980 Grad C wiedererwärmt und dann im Streckreduzierwalzwerk weitergewalzt. Streckreduzierwalzwerke können zwischen 24 und 28 Gerüste oder mehr enthalten, die alle in einer engen Reihenformation angeordnet sind. Jedes Gerüst hat einen eigenen variablen Antrieb und ist mit drei Walzen kleinstmöglichen Durchmessers bestückt. Die drei Walzen bilden zusammen eine Walze, die von Gerüst zu Gerüst versetzt und zunehmend kleiner wird.

In diesem Walzwerk wird kein internes Werkzeug verwendet und die Umfangsgeschwindigkeit der Walzen nimmt kontinuierlich vom Einlauf- zum Auslaufende der Walzstraße zu.

Es gibt mehrere andere Verfahren zum Walzen von nahtlosen Rohren. Diese Verfahren umfassen Stoßbankverfahren, Lochstech- und Ziehverfahren, Rohrextrusionsverfahren und Kreuzwalzverfahren. Querwalzverfahren umfassen Asselwalzverfahren und Diescherwalzverfahren. Daneben werden nahtlose Rohre auch durch Kaltumformung, Kaltziehen und Kaltpilgerverfahren hergestellt.

Herstellungsprozess

- Produktionsprozess von Wolfram-Nickel-Eisen-Legierung

- Herstellungsprozess von nahtlosen Edelstahlrohren

- Wie unterscheiden sich Rohre und Rohre?

- CNC-Fräser-Produktionsprozess

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Was ist Rohrverlegung?

- Was ist eine Rohrverbindung?

- Prototypen zur Serienfertigung:Der Prozess

- Prototypen bis zur Produktion

- Die Herstellung von Prozessrohren erfordert eine einfallsreiche Routenplanung