Rollpass-Design

Rollpass-Design

Langprodukte werden normalerweise in mehreren Durchgängen gewalzt, deren Anzahl durch das Verhältnis des Ausgangsstahlmaterials (Vierkant- oder Rundknüppel oder Vorblock) zum Endquerschnitt des Endprodukts bestimmt wird. Die Querschnittsfläche wird in jedem Durchlauf reduziert und Form und Größe des gewalzten Stahlmaterials nähern sich allmählich dem gewünschten Profil.

Das Walzen erfolgt zwischen Rillenwalzen. Zwei gegenüberliegende Nuten in den zusammenwirkenden Walzen bilden einen Durchgang, der der nach dem Durchgang erwarteten Querschnittsform eines Werkstücks entspricht. Nach jedem Durchlauf nimmt der Querschnitt ab und seine Form nähert sich der Form des Endprodukts an. Die Entwicklung nachfolgender Stichformen und ihrer richtigen Anordnung auf den Walzen wird als Walzstichdesign bezeichnet.

Die Walzstichkonstruktion ist ein wesentlicher Bestandteil des Langproduktwalzprozesses, da die Langprodukte in den Langproduktwalzwerken zwischen den geformten Walzen gewalzt werden. Rollstichdesign bedeutet im Allgemeinen das Schneiden von Rillen in den Walzenkörper, durch die der zu walzende Stahl nacheinander geführt wird, um die gewünschte Kontur und Größe zu erhalten.

Das primäre Ziel des Walzstichdesigns ist die Sicherstellung der Produktion eines Produkts mit korrektem Profil innerhalb der Toleranzgrenzen, frei von Fehlern, mit guter Oberflächenqualität und den erforderlichen mechanischen Eigenschaften. Darüber hinaus müssen beim Walzen des Produkts wirtschaftliche Bedingungen erreicht werden, zum Beispiel maximale Produktivität bei niedrigsten Kosten, optimale Energieausnutzung, einfache Arbeitsbedingungen für das Walzpersonal und minimaler Walzenverschleiß.

Die Konstruktion von Walzstichen ist eine Reihe von Methoden zur Bestimmung der Abmessungen, Form, Anzahl und Art der Anordnung von Walzstichen. Die Walzstichauslegung umfasst auch die Berechnung der Presskräfte und deren Verteilung auf die Walzstiche. Für jeden Abschnitt werden mehrere Durchgänge durchgeführt; ein quadratischer oder runder Knüppel oder eine Vorform erlangt eine spezifizierte Form bei jedem sukzessiven Durchgang. Die Walzstiche sind so konzipiert, dass übermäßige Spannungen im gewalzten Stahl vermieden werden, da solche Spannungen zur Bildung von Rissen und anderen Fehlern führen können.

Die Auslegung des Walzstichs basiert auf den Eigenschaften des anfänglichen Inputs (Gewicht des Knüppels/Rohmaterials, Stahlsorte und Stahltemperatur vor und während des Walzvorgangs), den Eigenschaften des fertigen Walzprodukts (Abmessung des Querschnitts, Toleranzen und Spezifikationen bezüglich der mechanischen Eigenschaften). und Oberflächenbeschaffenheit des Walzprodukts) und Eigenschaften des Walzwerks (Anzahl der Gerüste, Walzendurchmesser, Stärke der Walzen, Walzgeschwindigkeit, verfügbare Leistung des Antriebsmotors und verfügbare Walzwerkausrüstung). Andere Faktoren, die für eine gute Konstruktion der Walzstiche von wichtiger Bedeutung sind, sind die Walzlast, der Zug, die Dehnung und die Wärmeübertragungsrate, die den Zustand des plastischen Fließens des Stahlmaterials beeinflussen. Die weitere Formgebung eines Abschnitts in einem bestimmten Stich muss einen freien Stahlfluss in dem Walzspalt/Rille gewährleisten. Die Auswahl eines geeigneten Konus-/Rillenwinkels im Durchlauf ist notwendig, um ein Verklemmen von Stahlmaterial in den Walzen zu vermeiden.

Traditionell wurde das Rollpass-Design eher als Kunst denn als Wissenschaft betrachtet. 1969 wurde von Wusatowsky ein Hauptwerk veröffentlicht, das die Prinzipien des Rollpass-Designs systematisierte. Seitdem hat die Komplexität von Langprodukt-Walzprozessen zugenommen. Moderne Langproduktwalzwerke werden als kontinuierliche oder halbkontinuierliche Walzwerke gebaut. Darüber hinaus wurden viele neue Stahlsorten entwickelt, die neue Walzstrategien erfordern, wie z. B. kontrolliertes Walzen und kontrolliertes Abkühlen, bekannt als thermomechanische Verarbeitung. Heute ist eine solche Verarbeitung gängige Praxis und verbessert die Produktqualität durch Optimierung der Mikrostruktur, die durch Verformung und temperaturgesteuerte Prozesse wie Rekristallisation und Kornwachstum erhalten wird. Daher wird das Walzkalibrierungsdesign noch komplizierter, wenn die endgültige Mikrostruktur optimiert wird, und Walzkalibrierungskonstrukteure müssen bei ihrer Arbeit ausgeklügelte Material- und Prozessmodelle anwenden. Glücklicherweise sind in den letzten zehn Jahren computergestützte Simulationen für einen solchen Ansatz machbar geworden, wodurch der kostspielige Trial-and-Error-Ansatz zur Optimierung des Walzprozesses für lange Produkte schrittweise reduziert wurde.

Rollrillen

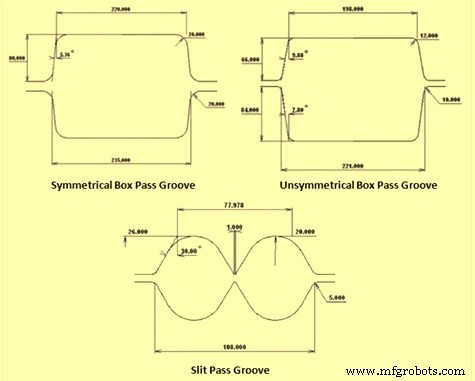

Es gibt verschiedene Arten von Rillen, die zum Walzen von Profilen verwendet werden. Gängige Rillen sind rechteckige Kastenrillen, diagonale Rillen wie Quadrate und rhombische Rillen (Rauten), runde oder falsche runde Rillen sowie ovale Rillen. Nuten können symmetrisch, asymmetrisch und geschlitzt sein. Wichtige Parameter von Rillen sind Höhe (Tiefe), Rillenwinkel, Freiradius, Bodenradius, Breiten am Bund, oben und Mitte unten und Mitte unten Durchbiegung. Üblicherweise wird eine Kombination von Rillen in der Walzpassierkonstruktion verwendet. Typische Zeichnungen einiger symmetrischer, asymmetrischer und schlitzförmiger Rillen sind in Abb. 1 dargestellt.

Abb. 1 Typische Zeichnungen einiger Passrillen

Daumenregeln

Einige Faustregeln, die beim Rollstichdesign für Rillenwinkel, Freiradius, Bodenradius und Passung verwendet werden, sind in Tab. 1 angegeben.

Tab 1 Einige Faustregeln | ||||

| Nutwinkel | Unterer Winkel | Reliefradius | Unterer Radius | |

| Box-Pass | 8-10 Grad | 10 mm | ||

| Diamantpass | > 90 Grad | 18mm | ||

| Square-Pass | 45 Grad | Ungefähr 90 Grad | 5 mm | |

| Ovalpass | 60 Grad | 5 mm | ||

| Zwischendurchgang | 60 Grad | 30 Grad | ||

| Für Runden | 0,2 x unterer Radius | 0,5 x Durchmesser | ||

| Für Runden im Zielpass | 1,5 | |||

| (1) Passungen von oval zu rund müssen 0,3 bis 0,7 betragen. | ||||

| (2) Bei Ovalen muss das Breiten-Höhen-Verhältnis kleiner als 3,0 sein. | ||||

Die grundlegenden Anforderungen für ein korrektes Walzkaliberdesign sind unten angegeben.

- Die Anzahl und Anordnung der Stiche in einem bestimmten Walzgerüst muss eine möglichst gleichmäßige Ausnutzung aller Stiche in jedem Gerüst gewährleisten. Eine höhere Anzahl von Stichen führt zu einer geringeren Leistung des Walzgerüsts, während die geringere Anzahl von Stichen einen übermäßigen Walzenverschleiß verursacht. Auch wenn die Anzahl der Stiche nicht optimal ist, besteht die Gefahr von Walzfehlern oder die Möglichkeit eines Walzbruchs.

- Es muss eine gleichmäßige Formschräge in den letzten Stichen und eine unterschiedliche Formschräge in den frühen Umformstichen des Profils geben, wo der Querschnitt groß und der Stahl heiß ist.

- Der Zug muss so verteilt werden, dass eine möglichst gleichmäßige Abnutzung der Walze gewährleistet ist und eine Überlastung der Antriebe und Walzen vermieden wird.

Im Folgenden sind die Merkmale eines guten Rollpass-Designs aufgeführt.

- Es muss ein Profil mit glatter Oberfläche und korrekten Abmessungen innerhalb der in der betreffenden Norm festgelegten Grenzen gewährleisten.

- Es muss einen minimalen spezifischen Verbrauch von Energie, Kraft und Roll gewährleisten.

- Es muss dem Walzgut so und stufenweise Verformungen verleihen, dass im Endprodukt minimale Eigenspannungen auftreten.

- Es muss eine einfache und bequeme Arbeitskultur am Stand geschaffen werden, wobei die manuelle Bedienung auf das geringstmögliche Maß minimiert wird, und es sollte möglich sein, die Automatisierung des technologischen Prozesses einzuführen.

- Es muss die Anzahl der zum Walzen erforderlichen Durchgänge optimieren, um den gesamten Walzzeitzyklus zu verkürzen, mit minimalem Zeitaufwand für das Wechseln und Einstellen der Walzen.

Der Rollpass-Designprozess umfasst die folgenden Berechnungen.

- Bestimmung der Dimension des Endprodukts. Abmessungen werden in Abhängigkeit von Geometrie, Stahlwerkstoff, Temperatur und Spannung berechnet. Berechnungen werden mit der Spread-Formel durchgeführt, die normalerweise die Wusatowski-Spread-Formel ist, die auf die Lendl-Methode angewendet wird.

- Berechnung des Faktors für die Stahlkontraktion. Das Kaltmaß ist das Warmmaß dividiert durch den Ausdehnungsfaktor, der sich aus der tatsächlichen Temperatur und der tatsächlichen Fließspannung ergibt.

- Warmwalzen ist ein Verdichtungsprozess. Die Walzkraft, d. h. die Kraft, die das verarbeitete Metall während des Warmwalzens auf die Walzen ausübt, ist ein wichtiger Konstruktionspunkt. Walzentrennkraft und -drehmoment beeinflussen den gesamten Prozess der Walzstichauslegung. Die Berechnung der Walzkraft ist notwendig, um sicherzustellen, dass die Mühle nicht überlastet wird und genügend Leistung für die durchzuführende Walzreduktion zur Verfügung steht.

- Berechnung der durchschnittlichen Dehnung und Anzahl der erforderlichen Durchgänge.

- Berechnungen der benötigten Walzkraft und der Belastung der mechanischen Ausrüstung. Die Berechnung von Belastung, Drehmoment und Leistung erfolgt auf Basis der Sims-Formel von Knüppel/Blüte bis Endmaß als Funktion von Geometrie, Stahlsorte, Temperatur und Spannung. Die Berechnung der Temperatur ist eine Funktion von Leistung, Abmessung und Wärmeübergangskoeffizient.

- Bestimmung des Passverlaufs und Stammbaum.

- Zeichnung detaillierter Passformen.

Auch für die Steuerung der Spannung zwischen den Gerüsten ist es wichtig, eine genaue Geschwindigkeits- und Motorumdrehungssteuerungsbeziehung zwischen den Gerüsten/Motoren in einem kontinuierlichen Walzwerk einzustellen. Die Berechnung von Geschwindigkeit und Motordrehzahl erfolgt aus der Schlichtaustrittsgeschwindigkeit vor dem Knüppel/Bloom nach dem Prinzip des konstanten Massenstroms. Die Geschwindigkeitsberechnung ist eine Funktion von Endgeschwindigkeit, Stangenbereich, Rollendurchmesser, Spannung und Vorwärtsschlupf.

Das Rollstichdesign zielt nicht nur darauf ab, die Größe, Form und mechanischen Eigenschaften der gewalzten Produkte zu verbessern, sondern versucht auch, den Rollstichprozess selbst zu optimieren. Obwohl die Stichauslegung für das Profilwalzen in der Regel auf dem empirischen Wissen menschlicher Experten basiert, liefern die meisten empirischen Formeln nur in einem begrenzten Anwendungsbereich gute Ergebnisse. Das Profilwalzen war schon immer der komplizierteste Walzprozess zur Optimierung.

Es ist immer noch schwierig, sich für die optimale Lösung für ein gegebenes Konstruktionsproblem des Walzstichs zu entscheiden. Ein Teil des Problems besteht darin, dass es keine vorgegebenen spezifischen Regeln für die Konstruktion von Walzstichen gibt, so dass es schwierig ist, die genaue Ursache zu ermitteln, wenn ein Problem auftritt. Außerdem wird das Problem komplizierter, wenn es hierarchisch konkurrierende Ziele gibt.

Die alte Kunst des Walzenbaus wandelt sich zu einer modernen Technologie, die auf wissenschaftlichem Fortschritt basiert. Die Aufgabe der Konstruktion heißer Walzen erfordert heutzutage die Verwendung moderner Konstruktionswerkzeuge und -methoden. Mit der schnellen Entwicklung von Computerhardware und -software wurden die folgenden Methoden entwickelt.

- Finite-Elemente-Methode oder FEM zur Auslegung des Walzstichs beim Profilwalzen.

- Die hierarchische Formkonfiguration wurde erfolgreich verwendet, um Konstruktionsprobleme bei der Konstruktion von Walzstichen zu klassifizieren und hervorzuheben. Es wurde gezeigt, dass ein hierarchisches Klassifikationssystem durch die Verwendung eines kaskadierenden Menüsystems realisiert werden kann.

- Matrixbasiertes Heißwalzstich-Designverfahren. Es hat sich gezeigt, dass die Walzstichkonstruktion von der Berechnung verschiedener Parameter dominiert wird. Diese Parameter wie Walzkraft, Drehmoment, Spreizung, Dehnung und Verzug usw. erfordern einen komplizierten Berechnungsprozess. Alle Formeln und Methoden sind in das matrixbasierte Rollpass-Designsystem integriert

Der komplizierte Konstruktionsprozess des Warmwalzens von Langprodukten wurde in das matrixbasierte Walzenkonstruktionssystem integriert. Da die verfügbaren Designmethoden und -informationen, wie empirische, experimentelle, theoretische und FE-Methoden, in der Matrix zu finden sind, hat der Ansatz das Potenzial, qualitativ hochwertigere Walzprodukte herzustellen, indem das optimierte Rollstich-Designverfahren im Vergleich zu denen unter Verwendung der Anwendungsbedingungen verwendet wird der bestehenden Ad-hoc-Methoden. Daher wird heutzutage ein matrixbasiertes Rollpass-Designsystem immer beliebter.

Herstellungsprozess

- Spritzgussteil-Design Teil 4:Warp

- Konsumproduktdesign:Eine kurze Anleitung

- Design für Herstellbarkeit:Eine Anleitung

- Die Herausforderungen des Produktdesigns

- Kontaktdesign wechseln

- Übergeben Sie Arrays an eine Funktion in C

- Python-pass-Anweisung

- Verilog-Tutorial

- Was ist Architekturdesign?

- Warum Design für die Fertigung wichtig ist