Metallurgie von Walzwerkwalzen

Metallurgie von Walzwerkwalzen

Walzen sind Geräte oder Werkzeuge, die in Walzwerken verwendet werden, um den Querschnitt des zu walzenden Materials zu verringern. Sie sind hochbeanspruchte Werkzeuge und unterliegen einem Verschleiß. Sie werden sowohl zum Walzen von Profil- als auch von Flachprodukten benötigt. In der jüngeren Vergangenheit hat sich die Walztechnologie dramatisch verbessert und verändert, aber die Walzen sind immer der kritischste Teil der Walzwerke geblieben. Das Gewicht der Rollen kann je nach Art und Größe der Mühle und Art der Rolle variieren. Beim Walzen wird die Walze stark belastet und die Kontaktfläche zwischen Walze und Walzgut verschleißt.

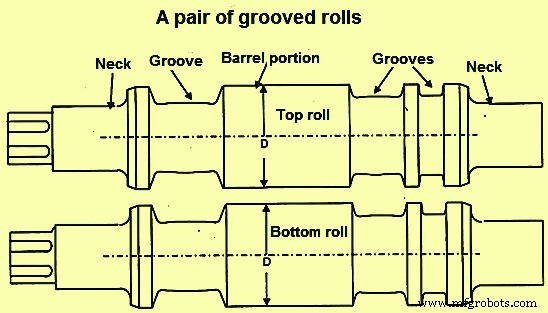

Je nach Profil des Walzprodukts kann der Walzenkörper entweder glatt (glatt) zum Walzen von Blechen (Platten oder Bänder) oder gerillt zum Walzen des geformten Materials (Profile) sein. Walzen haben zwei Hauptkomponenten, nämlich (i) Walzenkörper und (ii) Walzenzapfen. Es gibt zwei Hälse, einen auf jeder Seite. Der Körper ist der Teil, der in direkten Kontakt mit dem Metall des Werkstücks kommt und es verformt. Ein Paar genuteter Walzen mit Walzenballen und Walzenzapfen ist in Abb. 1 zu sehen.

Abb. 1 Ein Paar gerillte Rollen

Walzen müssen alle Arten von Beanspruchungen aufnehmen, Belastungen aus normalen und anormalen Walzbedingungen im Walzwerk und die Beanspruchungen, die sich durch Walzenverschleiß während des Walzens ändern. Walzen müssen die schwere Reduktionsarbeit beim Warm- und Kaltwalzen leisten.

Beim Walzendesign müssen zwei absolut unterschiedliche Anforderungen berücksichtigt werden. Diese Anforderungen sind (i) maximale Festigkeit zur Bewältigung der Trennkräfte , Drehmoment und hoher Druck zwischen den Walzen und (ii) maximale Verschleißfestigkeit im Kontaktbereich zwischen Walze und Walzgut. Walzen dürfen nicht brechen, absplittern oder verschleißen und müssen eine gute Leistung erbringen, ohne Probleme zu verursachen. Walzen werden regelmäßig bearbeitet, um das gewünschte Walzenprofil wiederherzustellen und die abgenutzte, feuerrissige und ermüdete Oberfläche zu beseitigen.

Es gibt Spezifikationen für Rollen, aber das ultimative Maß für die Rollenqualität ist die Leistung der Rollen. Die Rollenkosten pro Tonne des gewalzten Stahls sind ein entscheidender Faktor.

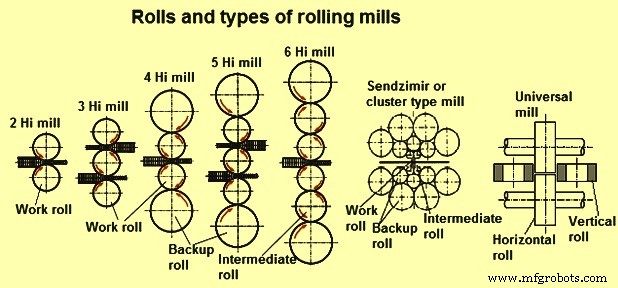

Verschiedene Arten von Walzen und die Arten von Walzwerken sind in Abb. 2 dargestellt.

Abb. 2 Walzen und Arten von Walzwerken

Neben der normalen Walzlast und den Reibungskräften erfahren Walzen beim normalen Walzen des Materials mehrere Änderungen der Walzbedingungen. Jedes Mal, wenn das Material in die Walzen eintritt, erzeugt es einen Aufprall. Darüber hinaus müssen Walzen mehreren anormalen Walzbedingungen ausgesetzt sein, die aufgrund von (i) Fehlern des Walzwerkbetreibers, (ii) fehlerhaften Materialien mit in die Walzen eindringenden inneren Defekten, (iii) Stromausfällen, (iv) mechanischen Problemen von Materialtransport zu den Walzen und (v) Probleme in den Wasserkühlsystemen. Bei solchen anormalen Walzbedingungen, die in Walzwerken mehr oder weniger häufig vorkommen, kommt es häufig zu Walzenschäden, die sowohl das Walzwerk als auch das Walzprodukt betreffen.

Die Beanspruchungen und deren Verteilung in einer Walze durch die Belastungen des Walzprozesses sind sehr komplex und sehr unterschiedlich. Einige Spannungen haben hohe Gradienten senkrecht zur Walzenoberfläche, wie Hertzscher Druck oder thermische Spannungen beim Walzen von heißem Material und guter Walzenkühlung, während andere Spannungen einfach als Ergebnis statischer Belastung wie Drehmoment vom Antriebsmotor zu betrachten sind. Beanspruchungen aller Art können jedoch zu Walzenschäden führen. Der Verschleiß der Walze ist ein weiteres wichtiges Anliegen der Walze.

Der wichtige Aspekt im Zusammenhang mit Walzen ist die Optimierung der verschiedenen Eigenschaften wie Festigkeit, Verschleißfestigkeit und Sicherheit gegen Brandrisse sowie alle Arten von Schäden, die normalerweise bei Walzanomalien auftreten. Der Optimierungsprozess umfasst im Wesentlichen (i) die Auswahl der richtigen Zusammensetzung, Wärmebehandlung und des Herstellungsprozesses. Die Stabilität der Walze und die Sicherheit gegen Walzenbruch sind wichtig, und dies bedeutet die Entwicklung der richtigen Mikrostruktur und die Kontrolle des Niveaus der Eigenspannungen.

Entwicklung von Materialien für Rollen

Während des 19. Jahrhunderts wurden unlegiertes Grauguss, gekennzeichnet durch verschiedene C (Kohlenstoff)-Äquivalente und unterschiedliche Abkühlungsgeschwindigkeiten (Sandguss oder Kokillenguss), und geschmiedeter Stahl als Werkstoffe für Walzen verwendet. Die Gusseisenqualitäten variierten von mild-hart, halbhart und frostfrei. Bei den Clear-Chill-Brötchen hatte der Lauf eine weiße (graphitfreie) Eisenschicht, während der Rollenkern und der Hals aus Grauguss bestanden. Später wurden Stahlgusswalzen mit einem C-Gehalt von bis zu 2,4 %, mit und ohne Graphit, entwickelt.

Um 1930 wurden ICDP-Walzen (Indefinite Chilled Double Pour) für das Warmwalzen in Flachwalzwerken entwickelt. ICDP-Walzensorten wurden in den späten 1990er Jahren modifiziert und verbessert, wobei die Walzleistung durch Hartmetall verbessert wurde. Um 1950 wurde Sphäroguss-Werkstoff für Walzen entwickelt. Das Sphärogussmaterial ist entweder unlegiert oder oft mit Cr (Chrom), Ni (Nickel) und Mo (Molybdän) legiert, um gleichzeitig eine gute Verschleißfestigkeit sowie Festigkeit zu erreichen. Die Verwendung von Hoch-Cr-Eisen (C- 2 % bis 3 %, Cr- 15 % bis 20 %) und später von Hoch-Cr-Stahl (C- 1 % bis 2 %, Cr- 10 % bis 15 %) für Walzen führte dazu die Verwendung neuer Materialien mit hoher Verschleißfestigkeit.

1985 haben Hochgeschwindigkeitswerkzeugmaterialien Verwendung für Walzen gefunden. Diese Werkstoffe haben sich zu den sogenannten „Semi-Tool Steel Grades“ entwickelt. Für das Walzen von Walzdraht wurde für die Walzen Hightech-Sinterwolframkarbidmaterial entwickelt. Für das Kaltwalzen von Stahl wurden auch geschmiedete Stahlwalzen entwickelt, um nach der Wärmebehandlung durch Erhöhung des Cr-Gehalts von 2 % auf 5 % und unter Verwendung von Induktionserwärmung eine höhere Einhärtung zu erreichen. Arbeitswalzen werden nach dem Schleifen und Strahlen verchromt, um eine höhere Lebensdauer der erforderlichen Oberflächenrauhigkeit zu erreichen.

Gegenwärtig umfassen die verschiedenen Gruppen von Sorten von Rollenmaterialien, die gemäß der Mikrostruktur verwendet werden, (i) untereutektoiden Stahl, (ii) übereutektoiden Stahl (ADAMITE), (iii) graphitischen übereutektoiden Stahl, (iv) hochlegierten Stahl wie Hoch-Cr usw., (v) Sphäroguss, (vi) unbestimmter Kokillenguss, ICDP und (vii) Sonderwerkstoffe wie gesinterte Karbide, Keramik usw.

Produktion von Brötchen

Walzen können durch (i) Gießen, (ii) Schmieden, (iii) Sintern oder heißisostatisches Pressen und (iv) andere Verfahren hergestellt werden. Alle Methoden haben ihre Vorteile, Nachteile und Grenzen für die Produktion. Diese Grenzen können durch (i) Walzenabmessungen, (ii) Walzenzusammensetzung, (iii) erforderliche Härte oder Verschleißfestigkeit und (iv) Produktionskosten verursacht werden.

Es gibt Überschneidungsbereiche, in denen Brötchen mit unterschiedlichen Technologien erhältlich sind, aber es gibt keine allgemeine Regel, dass Brötchen mit einer Technologie besser sind als Brötchen mit anderen Technologien. Die endgültige Entscheidung über die Wahl der Walzen hängt in der Regel von den Kosten der Walzen pro gewalzter Tonne Stahl ab. Niedrigpreisige Brötchen sind möglicherweise nicht besser und können letztendlich kontraproduktiv sein.

Um die Walzenherstellung kommerziell attraktiv zu machen und gleichzeitig die Walzen den Kunden zu einem vernünftigen Preis zur Verfügung zu stellen, müssen die Walzenhersteller über das Fachwissen verfügen, um (i) die Walzenanwendung zu verstehen (Last, Geschwindigkeit und Walzenkühlung usw.), ( ii) Auswahl des optimalen Materials, (iii) Herstellung von einwandfreien Walzen ohne Mängel, (iv) Auswahl einer angemessenen Wärmebehandlung (Festigkeit, Härte und Eigenspannungen usw.), (v) Fähigkeit, die Walze so zu bearbeiten, dass sie den Anforderungen entspricht Anforderungen an Spezifikationen und Drucke und (vi) Fähigkeit, sich an den Wandel der Walztechnologie sowie der Technologie der Walzenherstellung anzupassen.

Die Steuerung der Walzenherstellungstechnologie ist entscheidender als die Technologie selbst. Der Rollenherstellungsprozess muss immer unter Kontrolle sein. Das Verhältnis der Walzkosten zu den Tonnen gewalzten Materials sinkt aufgrund (i) einer besseren Walzwerkstechnologie und (ii) einer besseren Walzleistung. Es liegt nicht an den geringeren Kosten der Rollen. Billige Brötchen sind letztendlich kontraproduktiv.

Rollen- und Rollenmaterialeigenschaften

Es gibt mehrere Materialeigenschaften, die für Rollenhersteller und Rollenbenutzer von Interesse sind. Diese werden unten beschrieben.

Physikalische Eigenschaften – Die wichtigen physikalischen Eigenschaften von Rollenmaterialien, die für stabiles Rollen benötigt werden, sind (i) Elastizitätsmodul, (ii) Poisson-Zahl, (iii) Wärmeausdehnungskoeffizient, (iv) Wärmeleitfähigkeit und (v) Wärmekoeffizient Übertragung. Die Eigenschaften des Elastizitätsmoduls und der Poissonzahl sind die Grenzen für die elastische und plastische Umwandlung zu kennen. Der Wärmeausdehnungskoeffizient ist eine Funktion der Temperatur und normalerweise eine konstante Zahl für einen kleinen Temperaturbereich. Die Wärmeleitfähigkeit bezieht sich immer auf ein Material, aus dem die Rolle besteht. Der Wärmedurchgangskoeffizient ist von großer Bedeutung und wird stark von der Oberfläche der Walzen und dem zu walzenden Material beeinflusst.

Härte – Die Härtemessung ist schnell und kostengünstig und es gibt gute Korrelationen zwischen der Härte und anderen mechanischen Eigenschaften, zumindest für die gleiche Art von Materialien (gleiche Zusammensetzung, Mikrostruktur). Bei Walzen sind korrekte Härtewerte jedoch schwierig zu erhalten und die lineare Beziehung der Härte zu anderen Eigenschaften ist immer bis zu einem gewissen Grad begrenzt. Dies liegt daran, dass Rollenmaterialien eine große Variation von Zusammensetzung und Strukturen aufweisen. Daher sind Härtewerte bei Rollen eher verwirrend als hilfreich. Die Ansichten von Walzenherstellern und Walzenanwendern zu Härtewerten gehen seit jeher auseinander.

Nur die Oberflächenhärte kann an einer Walze zerstörungsfrei gemessen werden. Diese zweidimensionale Messung wird normalerweise als repräsentativ für das dreidimensionale Volumen hinter der Oberfläche angesehen. In der Walze besteht jedoch ein Härtegradient aufgrund makroskopischer und mikroskopischer Schwankungen, die durch Gießen (abnehmende Erstarrungsgeschwindigkeit mit zunehmendem Abstand von der Oberfläche) und Wärmebehandlung (abnehmende Abkühlgeschwindigkeit mit zunehmendem Abstand von der Oberfläche während des Abschreckens in Abhängigkeit von Zeit-Temperatur- Transformationskurven). Weitere Härtetiefen werden durch die Zusammensetzungen und die Wärmebehandlungsverfahren beeinflusst.

Die Rollenoberfläche ist auch anfällig für mehrere Dinge. Es kann zu Fehlbehandlung, Oxidation, Korrosion, Kaltverfestigung, lokalem Anlassen durch Brennen beim Schleifen usw. und Entkohlung durch Wärmebehandlung kommen. All dies kann positive oder negative mikroskopische Gradienten an der Oberfläche der Walzen verursachen, was sich wiederum auf die Walzenhärte auswirkt.

Restspannung – Walzen haben normalerweise Eigenspannungen. Diese Eigenspannungen sind an der Oberfläche zweidimensional und im Volumen dreidimensional. An der Oberfläche ist die Radialspannung null und die Längsspannung (axial) ist am Laufrand ebenfalls null. Beim Hauptteil des Laufs sind axial und umlaufend (tangential) in Vorzeichen und Größe gleich. An der Mittellinie, nahe dem axialen Bereich der Walze, sind tangentiale und radiale Spannungen in Größe und Vorzeichen gleich. Hier ist das Verhältnis von Längs- zu Tangential-/Radialspannung durch das Verhältnis von Rollendurchmesser zu Länge gegeben. Welche Beanspruchung die Materialfestigkeit der Rolle übersteigt, führt zu einem spontanen Bruch der Rolle. Der Bruch kann senkrecht zur axialen Richtung erfolgen, wenn die Längsspannung zuerst zu hoch ist, oder der Bruch kann in axialer Richtung erfolgen, wenn die tangentiale/radiale Spannung zuerst zu hoch ist.

Die Eigenspannung hat einen großen Einfluss auf die Festigkeit der Walzen. Die Druckfestigkeit erhöht die Ermüdungsfestigkeit, verringert die Rissausbreitung und verringert die Scherspannung an der Walzenballenoberfläche und die Kaltverfestigung. Zugrestspannungen können zum Rollenbruch führen. Druck- und Zugeigenspannungen in einer Rolle kompensieren sich über den Querschnitt der Rolle. Das richtige Maß an Eigenspannungen muss in Walzen kontrolliert werden.

Ermüdungsfestigkeit – Es ist wichtig, da viele Ausfälle in Rollen aufgrund von Ermüdung auftreten. Die Ermüdung erfolgt durch die wechselnden Belastungen sowie durch die Dreh- und die Biegebeanspruchung. Kerben und Brandrisse haben großen Einfluss auf die Dauerfestigkeit.

Bei homogenem Stahl steht die Biegewechselfestigkeit bis zu einer Grenze in linearer Beziehung zur Härte, und jenseits der Grenze fällt die Dauerfestigkeit ab. Es gibt mehrere Faktoren, die die Ermüdung beeinflussen, aber das Material wird zunehmend spröde und kerbempfindlich, und eine kleine Erhöhung der Spannung trägt dazu bei, einen Riss zu initiieren, der sich unter wiederholter Belastung ausbreitet. Bei heterogenen Werkstoffen wie Grauguss, Graphitgussstahl oder übereutektoidem Stahl ist die Dauerfestigkeit geringer als bei homogenem Stahl gleicher Härte.

Die Werte der Umlauf-Biegefestigkeit sind immer höher als die Zug-/Druck-Ermüdungsfestigkeit. Damit ist die Drehbiegung die häufigste Ursache für Ermüdungsbrüche bei Walzen.

Verschleißfestigkeit – Verschleiß ist bei Walzen von grundsätzlicher Bedeutung. Es gibt jedoch eine Vielzahl von Parametern, die den Walzenverschleiß beeinflussen. Diese Parameter können (i) materialbezogen wie Zusammensetzung, Mikrostruktur und Härte usw., (ii) Eigenschaften des gegenüberliegenden gewalzten Materials, (iii) Verschleißbedingungen wie Schlupfgrad, Druck, Geschwindigkeit, Temperatur und Kühlsystem sein usw., und (iv) interaktive Mittel wie Wasser, Schmiermittel und alle Arten von korrosiven Mitteln. All diese Parameter können stark variieren.

In Walzwerken findet der Verschleiß hauptsächlich an den Stellen mit der höchsten Reibung statt, also zwischen der Walze und dem zu walzenden Material. Der Verschleiß ist im Allgemeinen nicht gleichmäßig auf dem Lauf von einem Ende zum anderen verteilt. Auch die Walzenoberfläche wird durch die wechselnden Temperaturen bei jeder Umdrehung beeinflusst, was zu Brandrissen führen kann. Ein weiterer Faktor, der den Walzenverschleiß beeinflusst, ist die Walzenkühlung. Kühlmittel können verschleißfördernde Stoffe enthalten.

Die Verschleißfestigkeit der Walzen kann durch die Auswahl der richtigen Sorte des Walzenmaterials verbessert werden. Der Einfluss der Härte des Walzenmaterials auf die Verschleißfestigkeit ist nur marginal. Die Gehalte an C und Legierungselementen sowie die Mikrostrukturen sind wichtigere Parameter für die Verschleißfestigkeit.

Reibungskraft – Im Walzwerk werden Walze und Walzgut durch die gleiche Kraft zusammengepresst. Für die Bewegung des Walzgutes zwischen den Walzspalten ist also eine Kraft erforderlich. Die Höhe der Kraft hängt von der Oberflächenbeschaffenheit (Form, Rauhigkeit usw.) sowie vom Reibungskoeffizienten zwischen dem Walzenmaterial und dem zu walzenden Material ab. Etwas kompliziert ist die Situation im Walzenspalt.

Kontinuierliches Walzen ohne oder mit nur minimaler Spannung erfordert eine hohe Reibung zwischen Walzen und dem zu walzenden Material. Bei geringer Reibung tritt Schlupf auf. Die kritischen Parameter der Rollbedingungen zur Vermeidung von Schlupf sind der Bisswinkel und die Rollgeschwindigkeit. Je höher die Geschwindigkeit, desto geringer ist der Bisswinkel. Wenn der Eingriffswinkel für die Walzgeschwindigkeit zu hoch ist, muss entweder die Walzgeschwindigkeit reduziert oder die Walzenoberfläche modifiziert werden, um die Reibung zu erhöhen. Das Ausfransen der Walzenoberfläche oder das Aufweisen eines Brandrissmusters ist nützlich, um die Reibung zu verbessern.

Herstellungsprozess