Generationstransport und Verwendung von Mühlenwaage

Generationstransport und Verwendung von Mühlenwaagen

Walzzunder ist die flockige Oberfläche von warmumgeformtem Stahl und wird durch die Oxidation der Stahloberfläche während Wiedererwärmungs-, Konditionierungs-, Warmwalz- und Warmumformungsvorgängen gebildet. Es gehört zu den in Stahlwerken anfallenden Abfällen und macht etwa 2 % des produzierten Stahls aus. Es ist eine harte, spröde Beschichtung aus mehreren unterschiedlichen Schichten von Eisenoxiden, die während der Verarbeitung von Stahl gebildet werden und hauptsächlich aus Eisenoxiden bestehen und unterschiedliche Mengen anderer Oxide und Spinelle, Elemente und Spurenverbindungen enthalten können. Es blättert leicht vom Stahl ab.

Eigenschaften von Walzzunder

Walzzunder ist normalerweise auf gewalztem Stahl vorhanden und wird häufig mit einer blau gefärbten Grundierung verwechselt. Die sehr hohe Oberflächentemperatur kombiniert mit hohen Walzdrücken ergibt eine glatte, blaugraue Oberfläche.

Bei visueller Betrachtung erscheint Walzzunder als schwarzes Metallpulver, das aus kleinen Partikeln und Spänen besteht. Sein physikalischer Zustand ist fest und pulverförmig. Das spezifische Gewicht von Walzzunder liegt im Bereich von 5,7 bis 6,2. Der Schmelzpunkt von Walzzunder liegt bei etwa 1370 °C und der Siedepunkt bei etwa 2760 °C. Er hat einen stabilen Zustand und ist in Wasser und Laugen unlöslich, aber in den meisten starken Säuren löslich. Es wird normalerweise als ungefährliches Abfallmaterial eingestuft. Abb. 1 zeigt einen kleinen Haufen Walzzunder.

Abb. 1 Kleiner Haufen Walzzunder

Die Größe des Walzzunders variiert normalerweise von der Staubgröße in Mikron bis zu üblicherweise 6 mm. Der durchschnittliche Walzzunder, der bei der Warmumformung von Stählen anfällt, hat einen Eisengehalt von 68 % bis 72 %. Das Eisen im Walzzunder liegt in verschiedenen chemischen Formen vor, wie unten angegeben.

- Magnetit, Fe3O4, von charakteristischer blaugrauer „stählerner“ Farbe.

- Eine extrem dünne Außenschicht aus Hämatit, Fe2O3.

- Der innere Teil des Magnetits enthält feine Metallkörner und manchmal restliches Eisenoxid als FeO, typischerweise schwarz gefärbt.

Walzzunder kann C, Si, Ca, Na, Al, Mn und andere Metalloxide enthalten. Der zulässige Grenzwert für den Ölgehalt im Walzzunder beträgt weniger als 1 % für alle Verwendungszwecke mit Ausnahme von Batterien und Schmelzladung, für die bis zu 3 % zulässig sind. Eine typische chemische Analyse einer Walzzunderprobe ist in Tab. 1 angegeben.

| Tab 1 Typische chemische Grundzusammensetzung von Walzzunder | |

| Element | Wert in % |

| Fe | 71,0 |

| P | maximal 0,06 |

| S | maximal 0,10 |

| Al2O3 | maximal 1,0 |

| SiO2+CaO | maximal 1,5 |

| Toluollösliche Stoffe | maximal 0,5 |

| Ti | maximal 0,05 |

| V | maximal 0,05 |

| Cr | 0,0072 |

| Mn | 0,0059 |

| Co | maximal 0,05 |

| Ni | 0,0034 |

| Cu | 0,0011 |

| Hinweis | maximal 0,05 |

| Mo | 0,0008 |

| Sn | maximal 0,05 |

Entfernung und Sammlung von Walzzunder

Walzzunder wird normalerweise durch Prozesswasser entfernt, das zum Entzundern, Walzen- und Materialkühlen und anderen Zwecken verwendet wird. Es wird mit Kühl- und Schmierölen gesammelt und normalerweise in einem Sammel-/Absetzbecken aufbewahrt. Anschließend wird es durch Schwerkraft-Trenntechniken zurückgewonnen

Analyse von Walzzunder

Die Massenanalyse der chemischen Zusammensetzung von Walzzunder wird normalerweise unter Verwendung von Röntgenfluoreszenzspektrometrie [XRF] nach der Fused-Bead-Technik oder mit der Originalsubstanz durchgeführt. Für das Schmelzperlenverfahren wird typischerweise eine 0,5 bis 1 g-Portion von fein gemahlenem und entzündetem Walzzunder mit Alkaliborat [z. Lithiummetaborat] im Verhältnis 1:10 (Probe:Borat) versetzt und die Mischung aufgeschmolzen und zu einer runden Glasperle gegossen. Bei Verwendung der Originalsubstanz wird diese fein gemahlen und mit einem Bindemittel vermischt. Die resultierende Testprobe wird anschließend einer Multielementanalyse durch XRF-Spektrometrie unter Verwendung einer gut etablierten Kalibrierung unterzogen.

Der FeO-Gehalt wird separat durch ein nasschemisches Verfahren bestimmt, bei dem eine Portion fein gemahlener Walzzunder unter nichtoxidierenden Bedingungen in Salzsäure gelöst wird und das resultierende Eisen(II) in Lösung durch Redox-Titration bestimmt wird, z. mit Kaliumdichromat. Der Gehalt an metallischem Eisen wird bestimmt durch Auflösen des metallischen Eisens in Brommethanol und nach Abdampfen des Lösungsmittelgemisches wird der Rückstand in Schwefelsäure gelöst und das Eisen nach Reduktion von Eisen(III) zu Eisen(II) redox-titrimetrisch bestimmt. Es gibt keine bestehenden EN-Normen für die Multielementanalyse von Walzzunder durch XRF-Spektrometrie oder für die Bestimmung von FeO durch Redox-Titrimetrie. Es gibt jedoch eine verwandte ISO-Norm [ISO 5416:2006] zur Bestimmung von metallischem Eisen in direkt reduziertem Eisen, die auf Walzzunder angewendet werden kann.

Die Multielementanalyse von Walzzunder liefert die Gesamtkonzentrationen der Hauptbestandteile des Produkts, gibt jedoch keinen Hinweis auf die Identität der einzelnen vorhandenen Verbindungen oder chemischen Phasen, d. h. die Mineralogie des Walzzunders. Eine quantitative Phasenanalyse aller in Walzzunder vorhandenen wichtigen chemischen Phasen kann nur mittels Röntgenbeugungsanalyse (XRD) in Kombination mit Rietveld-Datenanalyse erreicht werden. Die im Walzzunder vorhandenen identifizierten mineralogischen Phasen sind Hämatit (Fe2O3), Magnetit (Fe3O4) und Wüstit (FeO). Die Hauptvariation in der Mineralogie von Mühlstein liegt in den relativen Anteilen der Eisenoxidphasen von Hämatit, Magnetit und Wüstit. Die relativen Konzentrationen davon können in Abhängigkeit von der thermischen Vorgeschichte (Haltezeit, Heizrate, Endtemperatur, Sauerstoffpotential usw.) des Stahlsubstrats variieren. Die Konzentrationen anderer Elemente im Walzzunder sind abhängig von der Zusammensetzung des Stahlsubstrats in Bezug auf Legierungselemente.

Walzhaut und Korrosion

Im Walzprodukt, das aus dem Walzwerk kommt, ist Walzzunder normalerweise weniger als 1 mm dick und haftet zunächst an der Stahloberfläche und schützt sie vor atmosphärischer Korrosion, sofern es zu keinem Bruch dieser Beschichtung kommt. Wenn Walzzunder eine gleichmäßig gut haftende Abdeckung auf dem Stahlabschnitt ist, dann würde er eine ideale Schutzbarriere bilden. Leider ist der Walzzunder weder gleichmäßig noch gut haftend.

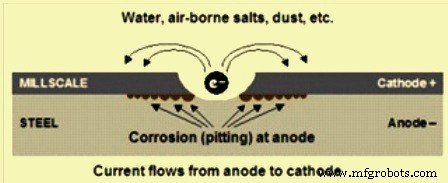

Walzzunder ist weniger reaktiv (edler) als der darunterliegende Stahl, und im Einklang mit dem Verhalten zweier unterschiedlicher Metalle bei Kontakt oxidiert (rostet) das reaktivere Metall (in diesem Fall Stahl) auf Kosten des weniger reaktiven Metalls (Mühlenwaage).

Da es für Stahl elektrochemisch kathodisch ist, verursacht jeder Bruch in der Walzzunderbeschichtung eine beschleunigte Korrosion des an dem Bruch freigelegten Stahls. Walzzunder ist daher für eine Weile ein Segen, bis seine Beschichtung aufgrund der Handhabung des Stahlprodukts oder aufgrund eines anderen mechanischen Grundes bricht. Wenn der Walzzunder von der Oberfläche des Substratstahls abspringt, bricht die Beschichtung und lässt Feuchtigkeit eindringen. Dadurch kann es zu einer galvanischen Reaktion kommen, die zu Lochkorrosion (Rost) am Grundstahl führt. Dies führt zu einem Wachstum der Korrosion unter dem Zunder und erzeugt weitere Risse in der Beschichtung und legt größere Bereiche und somit mehr Korrosion frei. Der Mechanismus der durch Walzzunder verursachten Korrosion ist in Abb. 2 dargestellt.

Abb. 2 Mechanismus der durch Walzzunder verursachten Korrosion

Walzzunder ist ein Ärgernis, wenn der Stahl verarbeitet werden soll. Jede darüber aufgetragene Beschichtung ist verschwendet, da sie sich mit der Ablagerung ablöst, wenn feuchtigkeitshaltige Luft darunter gelangt. Der gesamte Walzzunder muss entfernt werden, um eine gleichmäßige und saubere Oberfläche des Substratstahls für das Auftragen einer Beschichtung auf den Stahl zu erhalten.

Das Entfernen von Walzzunder ist von Hand praktisch unmöglich. Es ist äußerst mühsam und zeitaufwändig, mit Elektrowerkzeug-Reinigungsmethoden zu arbeiten. Keine dieser beiden Methoden bietet eine gute Ausgangsbasis. Stahl aus den Warmwalzwerken hat kein Oberflächenprofil, was für die Gesamthaftfestigkeit und Integrität des Beschichtungssystems am wichtigsten ist. Walzzunder wird normalerweise durch Flammenreinigung, Beizen oder Strahlen von der Stahloberfläche entfernt. Diese Verfahren entfernen den Walzzunder und liefern ein Oberflächenprofil, das dem Beschichtungssystem seine Designanforderungen verleiht. Das Auftragen auf Walzzunder, so verlockend es auch sein mag, ist ein vergebliches Unterfangen, da das Vorhandensein von Walzzunder auf der Stahloberfläche die Korrosion des darunter liegenden Stahls beschleunigt.

Verwendung und Recycling von Walzzunder

Walzzunder bezieht sich auf eine Form von Nebenprodukt, das mit Wasser gemischt wird, normalerweise ein Kühlmittel, das in verschiedenen Prozessen zur Stahlformung verwendet wird. Obwohl dieses Material einen hohen Eisengehalt von 68 % - 72 % aufweist, wird es sehr günstig als Industrieabfall in Form von Eisenoxid verkauft, anstatt durch einen Recyclingprozess gesammelt zu werden. Der größte Teil des Walzzunders in einem Stahlwerk wird entweder bei der Herstellung von Eisenerzsinter oder Eisenerzpellets recycelt, die entweder zur Reduktion in einem Eisenherstellungsofen oder als Kühlmittel in einem Stahlherstellungsofen verwendet werden. Das Recycling von Walzzunder wird auch durch Brikettieren nach dem Mischen mit einem Bindemittel durchgeführt. Neben diesen wurden mehrere andere Verwendungen für Walzzunder entwickelt. Die Hauptverwendungen von Walzzunder sind unten aufgeführt.

- Verwendung in Sinterchargenmischung

- Verwendung beim Pelletieren von Futtermitteln

- Verwendung in Brikettform bei der Stahlherstellung in Lichtbogenöfen

- Negative Elektrode für alkalische Akkumulatoren

- Herstellung und Verwendung von Katalysatoren

- Bei der Herstellung von Zementklinker

- Bei der Herstellung von Schwerbeton und Schwerzuschlagstoffen

- Komposit-Gegengewichte für Waschmaschinen

- Bei der Herstellung von Ferrophosphor und Ferromolybdän

- In der Stahlgießerei und Wärmebehandlung von Gussteilen

- Bei der Herstellung von Flussmitteln für die Beschichtung von Schweißelektroden

- Synergist für Mischdünger und Material für Phosphatdünger

- Bei der Herstellung von Eisenpulver für die Pulvermetallurgie

- Bei der Herstellung von Reibmaterialien

- Bei der Herstellung von farbigem Glas

- Bei der Herstellung von Eisenoxidpigmenten

- Im Verfahren zur Herstellung von Mineralwolle

- In der Eisenoxid-Farbpigmentvorstufe

- Als Material zur Abschirmung elektromagnetischer Strahlung

- Als Bestandteil von Materialien für den Straßenbau

- Bei der Herstellung einiger feuerfester Mischungen

- Bei der Behandlung von Wasser und Boden

- Bei der Herstellung exothermer Pulver

Probleme im Zusammenhang mit dem Versand von Walzzunder

Walzzunder wird zunehmend als Massengut gehandelt. Um jedoch für den Seetransport geeigneten Walzzunder zu haben, wird die Halde im Hafen typischerweise immer aus verschiedenen Quellen angesammelt, die aufgrund der Art und Weise, wie das Material zuvor gehandhabt wurde, unterschiedliche Partikelgrößen aufweisen, was dazu führt, dass einzelne Halden nicht homogen sind. Dies weist darauf hin, dass keine zwei Sendungen die gleichen Merkmale aufweisen, selbst wenn sie aus demselben Hafen oder Verlader kommen. Es ist auch eine Ladung, die dazu neigt, Wasser leicht abzulassen und sich am Boden einer Halde ansammelt, um eine „nasse Basis“ zu bilden.

Walzenzunder wird effektiv auf die gleiche Weise gehandelt wie primär abgebautes Feineisenerz, da die physikalische Natur von Walzzunder ähnlich wie primär abgebautes Feineisen ist. Es ist jedoch zu beachten, dass die Mühlenwaage keine richtige „Schüttgut-Versandbezeichnung“ (BCSN) gemäß dem IMSBC-Code (International Maritime Solid Bulk Cargoes) ist. Es handelt sich um eine Fracht, die nicht im IMSBC-Code aufgeführt ist. Das Rundschreiben DSC.1/Circ.63 der IMO (International Maritime Organization) vom 12. Oktober 2010 besagt, dass Feineisenerz eine Ladung ist, die sich verflüssigen kann und daher eine Ladung der „Gruppe A“ ist. Fracht der „Gruppe A“ gemäß dem IMSBC-Code ist eine Fracht, die sich verflüssigen kann, wenn sie mit einem Feuchtigkeitsgehalt versendet wird, der über ihrer Transportfeuchtigkeitsgrenze (TML) liegt. Die Bedingungen dieses Rundschreibens gelten auch für Walzzunder, obwohl Walzzunder normalerweise in trockenem Zustand mit einem Feuchtigkeitsgehalt unterhalb seiner TML befördert wird.

Obwohl die Walzzunderladung nicht im IMSBC-Code aufgeführt ist, legt Abschnitt 1.3 des IMSBC-Codes fest, dass nicht aufgeführte Ladungen, wie etwa Walzzunder, nur dann zur Verladung angenommen werden sollten, wenn ihr eine von der zuständigen nationalen Behörde ausgestellte Bescheinigung beiliegt, in der angegeben ist die Seefrachttauglichkeit der Ware des Landes des Verladehafens.

Der IMSBC-Code warnt auch vor der potenziellen Verflüssigungsgefahr aller feinkörnigen mineralischen Ladungen, die mit einem inhärenten Feuchtigkeitsgehalt versendet werden, unabhängig davon, ob die Ladung im Code ausdrücklich als „Gruppe A“-Ladung gekennzeichnet ist oder nicht. Anhang 3, Absatz 2.1 des Kodex heißt es; „Viele feinteilige Ladungen neigen bei ausreichend hohem Feuchtigkeitsgehalt zum Fließen. Daher sollte jede feuchte oder nasse Ladung, die einen Anteil an feinen Partikeln enthält, vor dem Beladen auf Fließeigenschaften getestet werden.“

Walzzunder hat feine Partikelgrößen mit einem erheblichen inhärenten Feuchtigkeitsgehalt und fällt daher in den Anwendungsbereich dieser Bestimmung. Daher werden Walzzunderladungen als Ladungen behandelt, die sich verflüssigen können, es sei denn, Tests zeigen etwas anderes. Für Ladungen der „Gruppe A“ verlangen SOLAS (Safety of Life at Sea) und der IMSBC-Code vom Verlader, dem Kapitän vor dem Beladen eine Bescheinigung über den Feuchtigkeitsgehalt und die TML vorzulegen.

Walzzunder weist oft eine „nasse Basis“ auf. Dies geschieht, wenn das Material gut abfließt und sich am Boden der Halde Wasser ansammelt. Aufgrund dieser Entwässerung können die oberen Abschnitte ziemlich „trocken“ erscheinen. Aufgrund der feuchten Basis von Walzzunder ist es wichtig, dass sich jede Feuchtigkeitsprobenahme vor dem Verladen nicht nur auf die Oberfläche von Halden konzentriert und dass eine vollständig repräsentative Probe entnommen wird. Die Notwendigkeit einer repräsentativen Probenahme ist auch für die Bestimmung des TML von entscheidender Bedeutung, insbesondere aufgrund der variablen Beschaffenheit des Materials. Um die Halden zu beproben, sind mechanische Bagger erforderlich, da ein manuelles Graben in den Halden unmöglich ist.

Schließlich lauten die Trimmanforderungen, wie im Code beschrieben, aufgrund der hohen Dichte dieser Ladung, dass sie flach getrimmt werden sollte Fahrt, um das Gewicht gleichmäßig auf dem Tankdeckel zu verteilen. Ladungen auf nasser Basis neigen zu Ladungsverschiebungen, wenn sich der Boden verflüssigt und die Oberseite des Staus mit hoher Dichte frei wird, um über die nasse Basis zu gleiten. Dagegen hilft nur richtig trimmen.

Herstellungsprozess

- Verschiedene Arten von Schlägen und ihre Verwendung

- Roll Pin Punches:Verwendung und Anwendungen

- Die Nuancen von Mill Turn und Turn Mill:Schauen Sie genauer hin!

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Verschiedene Arten von Nichteisenmetallen und ihre Verwendung

- Arten von Mess- und Anreißwerkzeugen und ihre Verwendung

- Liste der Benchwork-Handwerkzeuge und ihre Verwendung

- Verschiedene Arten von Messgeräten und ihre Verwendung

- Verschiedene Arten von Schraubendrehern und ihre Verwendung

- Arten von Schraubenschlüsseln und ihre Verwendung