Automatisierung in der Stahlindustrie

Automatisierung in der Stahlindustrie

Stahl ist eine Eisenlegierung, die normalerweise weniger als 1 % Kohlenstoff enthält. Aufgrund seiner vielseitigen Eigenschaften und seiner Recyclingmöglichkeiten ist Stahl der Grundwerkstoff für eine nachhaltige Entwicklung in der modernen Industriegesellschaft. Es bietet ein breites Einsatzspektrum in nahezu allen wichtigen Industriezweigen wie dem Apparate- und Maschinenbau, dem Brücken- und Hochbau, der Energie- und Umwelttechnik sowie der Automobil- und Transportindustrie.

Stahl ist und bleibt der wichtigste Ingenieur- und Konstruktionswerkstoff der Moderne. Die Stahlindustrie ist ein sehr dynamischer Industriezweig. Weitere Schritte zur Steigerung der Ressourcen- und Energieeffizienz, zur Reduzierung von Emissionen und zur Bereitstellung sicherer und gesunder Arbeitsumgebungen sind im Gange. Um dies zu erreichen, muss sich die Stahlindustrie im heutigen Umfeld, das ein hochdynamisches und interaktives Geschäftsumfeld ist, auszeichnen. Marktbedingungen, neue Produktanforderungen, Rohstoffkosten und Prozessmanagement usw. wirken sich alle auf die Leistung der Stahlindustrie aus.

Die Stahlindustrie ist ein wichtiger Motor der Wirtschaft und sollte daher effizient betrieben werden. Darüber hinaus sind hohe Investitionen erforderlich, und daher ist es wichtig, dass es wirtschaftlich arbeitet, um gesund zu bleiben. Seine Produkte sind für andere Branchen wie die Automobil- und Bauindustrie unverzichtbar. Qualität, Zuverlässigkeit und Wirtschaftlichkeit bei der Herstellung von Stahlprodukten können nur durch automatisierte Fertigungsanlagen sichergestellt werden.

Die Prozesse der Stahlindustrie sind sehr energieintensiv und bestehen aus vielen komplexen Grundoperationen. Eisenerz und Kohle müssen vor der Einspeisung in einen Reaktor vorverarbeitet werden, und flüssige Metalle aus verschiedenen Reaktoren müssen sorgfältig gehandhabt werden. Weiterer flüssiger Stahl soll in feste Form überführt und dann zu Fertigprodukten gewalzt werden. Jeder dieser Betriebe hat Anteil an der Qualität des produzierten Stahls und muss auch ständig überwacht werden. Es sind viele Systeme zum Überwachen und Steuern des Betriebs jeder Einheit verfügbar. Die Prozessleitsysteme in der Stahlindustrie reichen von manueller Steuerung bis hin zu vollautomatischen Steuerungen.

Die Prozesse in der Stahlindustrie müssen mit zwei Arten von Technologien ausgestattet werden, nämlich (i) Basistechnologien und (ii) fortschrittliche Technologien.

Basistechnologien sind jene Technologien, die für die Produktionsprozesse grundlegend sind. Sie sind im Allgemeinen die traditionellen Technologien, die auf der Grundlage wissenschaftlicher Prinzipien entwickelt wurden. Dies sind jene Technologien, die für die Herstellung des Produkts auf dem erforderlichen Produktivitäts- und Effizienzniveau bei geringem spezifischem Verbrauch von Einsatzstoffen erforderlich sind. Basistechnologien bestehen normalerweise aus chemischen, mechanischen, metallurgischen oder Produktionstechnologien.

Die fortschrittlichen Fertigungstechnologien von heute verwenden die folgenden fünf technologischen Werkzeuge, um neben der Verbesserung der Produktivität und Prozesseffizienz das größte Potenzial zur Beeinflussung der Produktqualität zu haben.

- Automatisierung – Im Produktionsprozess wird eine neue Generation von Automatisierungssystemen eingesetzt, die den Fertigungsprozess häufig durch Informationstechnologie mit Fernsteuerungssystemen verknüpfen. Diese neuen Automatisierungssysteme sind mit ferngesteuerten oder berührungslosen Sensoren und standardisierten Schnittstellen ausgestattet und eliminieren in einigen Fällen vollständig menschliche Eingriffe. Dies hilft bei der Beseitigung der Qualitätsmängel in den Produkten, die durch menschliche Fehler eingeführt wurden. Die Automatisierung ermöglicht auch die Herstellung des Produkts mit besserer Präzision und engen Toleranzen auf kostengünstige Weise.

- Integrated Computational Materials Engineering – Dieses Tool erstellt Computermodelle, um die Eigenschaften der Produkte zu simulieren. Die Ausstattung der Produktionsprozesse mit diesen Modellen hilft nicht nur bei der Herstellung von Produkten, die den Spezifikationsanforderungen entsprechen, sondern reduziert auch die Ausschussraten von Produkten. Dieses Tool hilft sehr schnell bei der Prozessstabilisierung während des Starts des Herstellungsprozesses. Es reduziert auch die Produkttestlast nach seiner Herstellung. Dies hilft auch dem Prozess, Produkte besser, schneller und billiger herzustellen.

- Digitale Fertigung – Die Digitalisierung von Kontrollen während des Fertigungsprozesses hilft bei der Identifizierung und automatischen Korrektur von Produktfehlern in jedem Schritt des Produktionsprozesses. Dies wiederum verbessert die Produktakzeptanzraten.

- Industrielles Internet und flexible Automatisierung – Mit Hilfe einer solchen Automatisierung kann Prozesshardware miteinander verbunden werden, sodass die Geräte und Maschinen miteinander kommunizieren und die Produktqualität basierend auf von Sensoren generierten Daten automatisch anpassen können.

- Additiver Herstellungsprozess – Dies ist ein sehr fortschrittliches Werkzeug, das dreidimensionale Objekte basierend auf digitalen Modellen durch sukzessives Abscheiden dünner Materialschichten erstellt. Die Verwendung dieses Werkzeugs eliminiert vollständig die Produktion von Produkten, die außerhalb der Maßtoleranzen liegen.

Automatisierung ist zwar ein Teil der fortgeschrittenen Technologien, aber oft werden die Begriffe fortgeschrittene Technologien und Automatisierung synonym verwendet. Auch in diesem Artikel werden beide Begriffe synonym verwendet.

Fortschrittliche Fertigungstechnologien helfen dabei, eine Reihe von Anforderungen der Stahlindustrie zu erfüllen. Diese neuen Prozesstechnologien steigern die Produktivität und Reaktionsfähigkeit gegenüber den Kunden, indem sie es den Stahlwerken ermöglichen, die Produktionsprozesse schnell und einfach an die Kundenanforderungen anzupassen und anzupassen. Dadurch können die Stahlwerke eine größere Produktvielfalt aus den Produktionsprozessen generieren. Diese fortschrittlichen Technologien kombinieren die Effizienz der Massenproduktion mit kundenspezifischer Fertigung mit Produkten, die speziell auf die Bedürfnisse der Kunden zugeschnitten sind. Dies ist etwas schwierig und oft unerschwinglich teuer, während herkömmliche Technologien während der Herstellungsprozesse verwendet werden.

Die Anwendung fortschrittlicher Technologien auf die Basistechnologien in den Herstellungsprozessen ist ein neuer Trend. Anwendungen fortschrittlicher Fertigungstechnologien haben einen großen Einfluss auf die Produktqualität. Schnelle Fortschritte in der Informationstechnologie, bei Sensoren und Nanomaterialien senken nicht nur die Kosten modernster Herstellungsverfahren dramatisch, sondern verbessern auch ihre Leistung in Bezug auf die Qualität der Produkte erheblich. Langsam aber sicher durchdringt die Digitalisierung alle Aspekte der Produktionsprozesse, vom Engineering über das Management der Lieferkette bis hin zum Shopfloor, wodurch Produktionssysteme intelligenter, hochvernetzter und produktqualitätsorientierter werden. Dies hilft der Stahlindustrie, nicht nur die Produktivität zu steigern, sondern auch besser auf sich ändernde Kundenbedürfnisse zu reagieren.

Das Wort „Automatisierung“ leitet sich von den griechischen Wörtern „Auto“ (selbst) und „Matos“ (bewegen) ab. Automatisierung ist also der Mechanismus für Systeme, die sich „von selbst bewegen“. Abgesehen von dieser ursprünglichen Bedeutung des Wortes erreichen automatisierte Systeme jedoch auch eine deutlich bessere Leistung als manuelle Systeme in Bezug auf Leistung, Präzision und Arbeitsgeschwindigkeit. Automatisierung wird daher normalerweise als vollständiger oder teilweiser Ersatz einer Funktion bezeichnet, die zuvor vom menschlichen Bediener ausgeführt wurde.

In der Vergangenheit hat sich die Automatisierung als effizienter Weg erwiesen, um eine kostengünstige Produktion in der Fertigung sowie in der Prozessindustrie wie der Stahlindustrie zu erreichen. Im Allgemeinen hat die Automatisierung den Menschen auch von schweren, gefährlichen, komplexen, langweiligen und zeitaufwändigen Aufgaben befreit. Die Automatisierung wurde nicht nur im eigentlichen Produktionsprozess der Stahlindustrie, sondern auch in unterstützenden Aufgaben (z. B. Materialhandhabung, Transport und Lagerung usw.) weitreichend automatisiert. Darüber hinaus kann die Automatisierung Lösungen in äußerst zeitkritischen Situationen bieten, in denen ein menschlicher Bediener nicht genügend Zeit hat, um zu reagieren und geeignete Maßnahmen zu ergreifen, oder in anderen Arten von Situationen, in denen sich der Mensch in einem oder mehreren Aspekten als unzureichend erweist.

Automatisierung ist definiert als eine Reihe von Technologien, die zum Betrieb von Maschinen und Systemen ohne wesentlichen menschlichen Eingriff führen und eine Leistung erzielen, die der manuellen Bedienung überlegen ist.

Die Automatisierung besteht aus elektromechanischen Technologien (Computern), die zum Zwecke der Steuerung der Produktionsprozesse auf die Prozesssysteme angewendet werden, um einen menschlichen Bediener zu entlasten oder zu ersetzen. Diese Definition ist weit gefasst in der Absicht der Automatisierung, konzentriert sich jedoch auf ihre Form – Computer. Computer bilden die aktuelle Generation von Steuerungssystemen und werden in der nächsten zunehmend auf sie angewiesen sein, um automatische Datenverarbeitung durchzuführen und den Bedienern wichtige Informationen für eine effektive Entscheidungsfindung bereitzustellen.

Automatisierungssysteme verwenden Feldinstrumente und Sensoren für die Datenerfassung und deren Übertragung an die Verarbeitungseinheit, die nach Analyse der Daten Signale an die Steuerausrüstung sendet, um die Prozessparameter so zu steuern, dass diese Parameter innerhalb der akzeptablen Grenzen gehalten werden. P>

Ziele der Automatisierung sind unter anderem die Erhöhung der Zuverlässigkeit und Verfügbarkeit von Produktionslinien. Tatsächlich wird die Automatisierung für mehrere Zwecke auf Mensch-Maschine-Systeme (Mensch-Computer) angewendet, die (i) verbesserte Leistung, (ii) verbesserte Betriebssicherheit und (iii) erhöhte Einsparung von Arbeitskräften umfassen. Die Systemleistung kann verbessert werden, indem einem Computer Funktionen zugewiesen werden, die Menschen aufgrund inhärenter Beschränkungen der körperlichen und geistigen Fähigkeiten nicht ausführen können. Beispielsweise müssen dynamische Prozesse, die für menschliche Bediener zu komplex sind, um manuell darauf zu reagieren, durch den Einsatz von Automatisierung bewerkstelligt werden. Die Systemleistung kann auch verbessert werden, indem einem Computer Funktionen zugewiesen werden, die menschliche Bediener ausführen können, für die sie jedoch ungeeignet sind oder die eine hohe Arbeitsbelastung und Stress verursachen.

Die Rolle des Automatisierungssystems in der Stahlindustrie umfasst das reibungslose, genaue und stabile Funktionieren der Produktionsprozesse, die im Wesentlichen zur Herstellung fertiger Stahlprodukte aus Roh- / Halbfertigmaterialien unter Verwendung von Energie, Arbeitskräften, Ausrüstung und Infrastruktur eingesetzt werden. Da die Stahlindustrie im Wesentlichen eine „systematische Wirtschaftstätigkeit“ ist, besteht das grundlegende Ziel der Industrie darin, Gewinne zu erzielen, die maximiert werden können, indem Qualitätsprodukte in größeren Mengen mit geringeren Produktionskosten und -zeiten und damit dem Einsatz von Automatisierungssystemen in der Stahlindustrie hergestellt werden wird wesentlich.

Vorteile der Automatisierung schließen (i) Kontrolle des Produktionsprozesses, (ii) Verbesserung des Herstellungsprozesses, insbesondere Stabilisieren des Prozesses durch Gewährleistung einer einfachen Bedienung, (iii) Verbesserung der Produktivität, (iv) Verkürzung des Produktionszyklus, aus Rohstoffe zum Produkt, (iv) Reduzierung des spezifischen Material- und Energieverbrauchs, (v) Verbesserung der Produktqualität, (vi) Reduzierung der Produktionskosten, (vii) Verbesserung des Zustands der Ausrüstung , (viii) Umweltmanagement und (ix) Sicherheit von Bedienern und Ausrüstung. Die Betriebssicherheit technologisch fortschrittlicher Systeme, die in der modernen Stahlindustrie weit verbreitet sind, kann durch Automatisierung verbessert werden, die vorgibt, menschliche Fehler aus Systemen zu entfernen, indem Bediener durch praktisch fehlerfreie Maschinen ersetzt werden. Die Automatisierung führt zu einer erhöhten menschlichen Kapazität und Produktivität sowie zu einer Verringerung der Arbeitsbelastung und Ermüdung des Bedieners.

Zu den Nachteilen der Verwendung von Automatisierung in der Stahlindustrie gehören (i) geringe Arbeitszufriedenheit des Bedieners, (ii) Versäumnis des Bedieners, sich um kritische Systemereignisse zu kümmern (Wachsamkeit), (iii) übermäßiges Vertrauen des Bedieners in die automatisierten Systeme (Zufriedenheit), (iv) geringe Kompetenz der Bediener im Falle von Notfällen, die eine manuelle Übernahme erfordern (Fähigkeitsverfall) und (v) Verlust des Systembewusstseins des Bedieners. Tatsächlich sieht das Management einiger Stahlwerke die Automatisierung so, dass der Status der Rolle des Bedieners auf einen Knopfdrücker reduziert wird, wodurch er davon abgehalten wird, sein Wissen und seine Erfahrung bei der Steuerung der Prozesse einzusetzen. Diese Fallstricke des passiven Bedieners, der unter Automatisierung funktioniert, verursachen bei den Bedienern (i) mangelnde Wachsamkeit, (ii) Selbstgefälligkeit und (iii) Verluste in Bezug auf (manuelle) Fähigkeiten und Situationsbewusstsein.

Trotz technologischer Fortschritte bei der Entwicklung automatisierter Produktionsprozesse, die Funktionen effizienter, zuverlässiger oder genauer oder zu geringeren Kosten als menschliche Bediener in der Stahlindustrie ausführen können, hat die Automatisierung den Menschen in den Produktionsprozessen immer noch nicht ersetzt. Laienhaft ausgedrückt ist es jedoch leicht, sich automatisierte Systeme so vorzustellen, als würden sie den Menschen nicht einschließen. Die meisten dieser „unbemannten“ Systeme, wie z. B. automatische Leiterplattenbestückungsvorgänge, beinhalten jedoch menschliche Bediener in Aufsichts- oder Überwachungsfunktionen.

Die Aufsichtskontrolle, die der Mensch als Aufsichtsperson ausübt, kann als eine oder mehrere der fünf generischen und miteinander verbundenen Funktionen angesehen werden. Diese Funktionen sind wie folgt.

- Die erste Aufgabe des Supervisors besteht darin, zu planen, was über einen bestimmten Zeitraum getan werden muss, bevor eine Automatisierung aktiviert wird.

- Die zweite Rolle besteht darin, dem automatisierten System das beizubringen (z. B. anzuweisen, zu befehlen, zu programmieren), was es wissen muss, um seine zugewiesene Funktion für diesen Zeitraum auszuführen.

- Die dritte Rolle besteht darin, die Automatisierung einzuschalten und die automatische Aktion zu überwachen und Abweichungen oder Fehler zu erkennen.

- Die vierte Rolle des Supervisors besteht darin, bei Bedarf in die automatische Aktion einzugreifen und über notwendige Anpassungen der Automatisierung zu entscheiden.

- Die fünfte und letzte Rolle besteht darin, die Leistung zu bewerten und aus beobachteten Erfahrungen zu lernen.

Bei der Automatisierung wird einem Bediener die Rolle eines Systemmonitors zugewiesen. Er muss Anzeigen scannen, ohne Maßnahmen zu ergreifen, um den Zustand des Systems zu ändern, sofern dies nicht erforderlich ist. Der einzige Zweck dieser Überwachung besteht darin, festzustellen, ob ein System normal funktioniert oder ob ein menschliches Eingreifen erforderlich ist. Die Entscheidung, in die Prozesssteuerung einzugreifen, wird beeinflusst durch (i) die Genauigkeit, mit der ein Bediener die Werte von Systemvariablen wahrnehmen soll, (ii) die Wahrscheinlichkeit, ein kritisches Ereignis zu verpassen, während er sich auf andere Informationen konzentriert, (iii) die Belohnungen und Strafen im Zusammenhang mit kritischen Ereignissen, (iv) die von einem Bediener formulierte Strategie, (v) die Korrelation zwischen Ereignissen und (vi) die Schwelle, unterhalb derer ein Bediener ein kritisches Ereignis nicht angeht. Im Falle eines Ausfalls der Automatisierungssteuerung wird es für den Bediener erforderlich, die Steuerung des Prozesses zu übernehmen, wofür der Bediener die Fähigkeiten haben muss, und das System muss diese Übernahme der Steuerung bereitstellen.

In der Stahlindustrie gibt es immer wieder Situationen, in denen der Bediener als Komponente des Produktionssystems einbezogen werden muss, um Maschinen und Anlagen in unvorhergesehenen Situationen handhaben zu können. Folglich sind sowohl fortschrittliche automatisierte Systeme als auch qualifizierte menschliche Arbeitskräfte erforderlich, die zusammenarbeiten, um eine flexible und effiziente Produktion zu erreichen. Robustheit und Flexibilität der Produktionsprozesse sind daher die Schlüsselthemen für die Automatisierung. Da die Prozesse in der Stahlindustrie jedoch sehr komplex sind und auch die Produktanpassung diese Komplexität erhöht hat, ist es zu einer Anforderung geworden, dass die Stahlindustrie einen erhöhten Automatisierungsgrad und -umfang annimmt.

Automatisierung ist immer mit Steuerung verbunden, bei der es sich um eine Reihe von Technologien handelt, die gewünschte Variationsmuster von Betriebsparametern und Abläufen für Maschinen und Systeme erreichen, indem sie die erforderlichen Eingangssignale liefern. Es gibt einige der Unterschiede in der Bedeutung, in der diese beiden Begriffe im Allgemeinen in technischen Kontexten interpretiert werden. Diese sind unten angegeben.

- Automatisierungssysteme können Steuerungssysteme enthalten, aber das Gegenteil ist nicht der Fall. Steuerungssysteme können Teile von Automatisierungssystemen sein.

- Die Hauptfunktion von Steuersystemen besteht darin, sicherzustellen, dass die Ausgänge den Sollwerten folgen. Automatisierungssysteme können jedoch viel mehr Funktionen haben, wie z. B. das Berechnen von Sollwerten für Steuersysteme, das Überwachen der Systemleistung, das Hochfahren oder Herunterfahren von Anlagen, die Auftrags- und Geräteplanung usw.

Automatisierungssysteme sind für die Stahlwerke unerlässlich, in denen die meisten Prozesse komplexe Abfolgen vieler Vorgänge aufweisen. Daher ist die Automatisierung in der Stahlindustrie heute nicht mehr wegzudenken, da ihr eine ganz besondere Rolle zukommt. Während es in den Anfängen nur der Prozesskontrolle diente, liefert es heute zusätzliche Informationen über den Anlagenzustand, die helfen, Wartung und Instandhaltung der Anlage und Ausrüstung präzise zu planen und vorzubereiten. Die Automatisierung trägt heute Diagnosefunktionen, die zur zustandsorientierten Instandhaltung eingesetzt werden. Es hilft bei der Erhöhung der Zuverlässigkeit der Ausrüstung und ihrer Verfügbarkeit für die Produktion.

Die Automatisierung der Stahlindustrie erfordert mehrere Merkmale, darunter (i) die strengen Anforderungen an die Steuerungspräzision, (ii) die Zuverlässigkeit, um einem 24-Stunden-Dauerbetrieb in einer Anlage standzuhalten, in der der Betrieb nie unterbrochen wird, (iii) eine massive Informationsverarbeitung aufgrund des großen Umfangs von des Betriebs, (iv) die Strenge der Anforderung für eine hohe Reaktion und (v) die Schwierigkeit eines stabilen Betriebs und des „Einbauens“ aufgrund der Komplexität der Herstellungsprozesse.

Die Fähigkeit eines menschlichen Bedieners, ein automatisiertes System zu steuern, kann direkt durch das Niveau der Aufgabenplanung und Leistungsinteraktion beeinflusst werden, die mit der Computersteuerung aufrechterhalten wird. Andererseits wird die Fähigkeit des Bedieners, auf Systeminformationen zu reagieren und Entscheidungen zu treffen, normalerweise von verschiedenen Automatisierungsstufen beeinflusst. In diesen Situationen kann der Automatisierungsgrad in der Stahlindustrie (i) manuell sein, was eine menschliche Kontrolle ohne Computerunterstützung ist, (ii) Entscheidungsunterstützung, wenn eine Bedienerkontrolle mit Eingaben in Form von Computerempfehlungen erfolgt, (iii) einvernehmlich, wenn Computerkontrolle die Aktionen, aber die Zustimmung des Bedieners ist erforderlich, um Aktionen auszuführen, (iv) überwacht, in diesem Fall wird die Computersteuerung automatisch implementiert, sofern kein menschliches Veto eingelegt wird, und (v) vollständige Automatisierung, bei der eine vollständige Computersteuerung ohne Eingriff des Bedieners besteht.

Automatisierungssysteme können basierend auf der Flexibilität und dem Grad der Integration in den Produktionsprozess kategorisiert werden. Verschiedene Automatisierungssysteme, die in der Stahlindustrie verwendet werden, können wie folgt klassifiziert werden.

- Feste Automatisierung – Normalerweise handelt es sich um kundenspezifische Spezialausrüstung zur Automatisierung einer festen Abfolge von Vorgängen. Es wird in der Massenproduktion mit dedizierten Geräten verwendet, die über einen festen Betriebssatz verfügen und so konzipiert sind, dass sie für diesen Satz effizient sind. Kontinuierliche und diskrete Massenproduktionssysteme verwenden diese Automatisierung. Feste Automatisierung ist im Allgemeinen mit hohen Produktionsraten und unflexibler Gestaltung des Stahlprodukts verbunden.

- Programmierbare Automatisierung – Dieses Automatisierungssystem dient zur veränderlichen Betriebsabfolge und Konfiguration der Maschinen durch elektronische Steuerungen. Es kann jedoch ein nicht trivialer Programmieraufwand erforderlich sein, um die Maschine oder die Abfolge von Operationen neu zu programmieren. Die Investition in programmierbare Ausrüstung ist geringer, da der Produktionsprozess nicht häufig geändert wird. Das System besteht aus Geräten, die für eine bestimmte Klasse von Produktänderungen ausgelegt sind. Diese Art der Automatisierung wird typischerweise in Batch-Prozessen mit geringer Auftragsvielfalt und mittlerem bis hohem Produktvolumen und manchmal auch in der Massenproduktion eingesetzt.

- Flexible Automatisierung – Diese Art der Automatisierung ist flexibel und wird zur Herstellung einer Vielzahl von Produkten verwendet. In diesem Automatisierungssystem geben Bediener Befehle auf hoher Ebene in Form von Codes ein, die in einen Computer eingegeben werden, um das Produkt und seine Position in der Sequenz zu identifizieren, und die Änderungen auf niedrigerer Ebene werden automatisch durchgeführt. Jede Produktionsmaschine erhält Einstellungen / Anweisungen vom Computer. Die Maschinen laden / entladen automatisch die erforderlichen Werkzeuge und führen ihre Bearbeitungsanweisungen aus. Nach der Verarbeitung werden die Produkte automatisch an die nächste Maschine übergeben. Es wird typischerweise in Job-Shops und Batch-Prozessen eingesetzt, wo die Produktvielfalt groß und das Auftragsvolumen mittel bis gering ist. Diese Art der Automatisierung ist jedoch mit geringeren Produktionsraten und Produkten verbunden, die aufgrund ihrer Abhängigkeit von der Nachfrage häufig gewechselt werden müssen.

- Integriertes Automatisierungssystem – Es bezeichnet die vollständige Automatisierung einer Werkstatt eines Stahlwerks, wobei alle Prozesse computergesteuert und koordiniert durch digitale Informationsverarbeitung ablaufen. Es umfasst Technologien wie computergestützte Konstruktion und Fertigung, computergestützte Prozessplanung, computergesteuerte Werkzeugmaschinen, flexible Bearbeitungssysteme, automatisierte Lager- und Abrufsysteme, automatisierte Materialhandhabungssysteme wie Roboter und automatische Kräne und Förderer, computergestützte Planung und Produktionskontrolle. Es kann auch ein Geschäftssystem über eine gemeinsame Datenbank integrieren. Mit anderen Worten, es symbolisiert die vollständige Integration von Prozess- und Managementvorgängen unter Verwendung von Informations- und Kommunikationstechnologien.

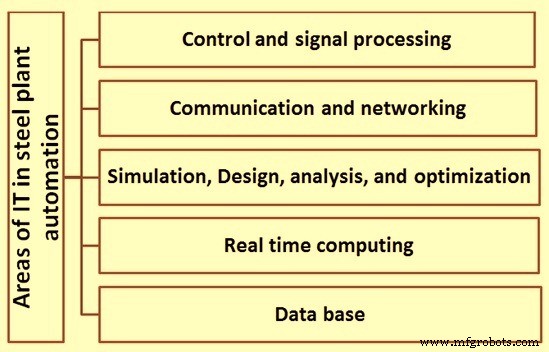

Die Stahlwerksautomatisierung nutzt in großem Umfang die „Informationstechnologie“ (IT). Abb. 1 unten zeigt einige der wichtigsten IT-Bereiche, die im Zusammenhang mit der Automatisierung von Stahlwerken verwendet werden.

Abb. 1 Bereiche der IT im Stahlwerksbetrieb

Die Stahlwerksautomatisierung unterscheidet sich jedoch in folgenden Punkten von der IT

- Die Automatisierung von Stahlwerken umfasst auch eine beträchtliche Menge an Hardwaretechnologien, die sich auf Instrumentierung und Sensorik, Betätigung und Antriebe, Elektronik für die Signalkonditionierung, Kommunikation und Anzeige, eingebettete sowie eigenständige Computersysteme usw. beziehen.

- Da die Automatisierungssysteme von Stahlwerken in Bezug auf das Wissen und die Algorithmen, die sie verwenden, von Tag zu Tag raffinierter werden, umfassen sie größere Betriebsbereiche, die mehrere Einheiten oder das gesamte Stahlwerk umfassen, und sie integrieren die Produktion mit anderen Bereichen des Funktionierens von Stahlwerken wie Materialmanagement, Kundenbeziehungsmanagement, Finanzmanagement, Produktqualitätsmanagement, Kostenkontrollmanagement und Vertriebsmanagement usw. hat die Verwendung von IT in der Stahlwerksautomatisierung dramatisch zugenommen.

Im Vergleich zu arbeitsintensiven Industrien kann die Stahlindustrie als sehr kapitalintensiv angesehen werden, daher sind die Rolle und Anwendungen der Automatisierung oft unterschiedlich. Anstelle vollständig automatisierter Produktionslinien wird die Automatisierung weithin eingesetzt, um die Steuerbarkeit von Prozessen, die Qualität von Produkten und automatisierte Hilfsaufgaben wie die Materialhandhabung zu verbessern. Zu den Unterscheidungsmerkmalen des Automatisierungssystems für Stahlwerke gehören die folgenden.

- Das stählerne Automatisierungssystem ist im Allgemeinen in dem Sinne reaktiv, dass es Reize von seiner Umgebung empfängt, in der es funktioniert, und seinerseits Reaktionen erzeugt, die seine Umgebung stimulieren. Ein entscheidender Bestandteil der Stahlwerksautomatisierung ist natürlich die Schnittstelle zur Umgebung.

- Das Automatisierungssystem des Stahlwerks muss in Echtzeit arbeiten. Damit ist gemeint, dass die Berechnung nicht nur korrekt, sondern auch rechtzeitig erstellt werden muss. Ein genaues Ergebnis, das nicht zeitgerecht ist, kann weniger vorzuziehen sein als ein weniger genaues Ergebnis, das rechtzeitig produziert wird. Daher sind Automatisierungssysteme unter expliziter Berücksichtigung der Einhaltung von Rechenzeitterminen zu entwerfen.

- Das Automatisierungssystem des Stahlwerks muss geschäftskritisch sein, in dem Sinne, dass die Fehlfunktion einer Komponente des Automatisierungssystems katastrophale Folgen in Form von Ausrüstungsverlusten und sogar Menschenverlusten haben kann. Daher ist bei der Konstruktion außerordentliche Sorgfalt erforderlich, um es fehlerfrei zu machen. Trotzdem werden oft ausgeklügelte Mechanismen eingesetzt, um sicherzustellen, dass auch mit unvorhergesehenen Umständen vorhersehbar umgegangen werden kann. Fehlertoleranz gegenüber Notfällen aufgrund von Hardware- und Softwarefehlern ist häufig in das Automatisierungssystem eingebaut.

Automatisierungsstufen

Es gibt fünf Automatisierungsstufen, die üblicherweise in der Stahlindustrie eingesetzt werden. Diese Ebenen sind unten angegeben.

- Stufe 0 – Unter dieser Stufe gibt es praktisch keine Automatisierung und jede Steuerung der Ausrüstung und des Prozesses besteht aus manueller Steuerung.

- Stufe 1 – Die Automatisierung der Stufe I beschränkt sich auf die Produktionsprozesse. Es umfasst die Kontrolle von Anlagen und Produktionsprozessen. Es enthält einen dedizierten digitalen Controller (DDC). Es beinhaltet keine Vernetzung. Die Level-1-Automatisierung nutzt immer mehr moderne Feldinstrumente, Remote-I/Os, Feldbusse und grafische Schnittstellen. In verschiedenen Werkstätten von Steelpant bieten die modernen AC-Antriebe neue Werkzeuge zur fortschrittlichen Drehzahl- und Drehmomentregelung. Auch der Einsatz von Servohydraulik hat neue verbesserte Möglichkeiten zur Steuerung der Stahlproduktion in einem weiten Bereich von Stranggussmaschinen bis hin zu kleinen Manipulatoren geschaffen. Im Allgemeinen sind die heutigen Level-1-Steuerungssysteme in der Lage, immer komplexere MIMO-Systeme (Multi-Input und Multi-Output) und Kaskadensysteme mit verbesserter Genauigkeit zu handhaben.

- Ebene 2 – Diese Automatisierungsebene umfasst die Überwachungskontrolle. Die Überwachungssteuerung kombiniert die Produktionsplanungs- und Managementinformationsfunktionen mit den Prozesssteuerungsfunktionen, um ein hierarchisches Steuerungssystem zu bilden. Es umfasst auch Prozessmodelle, automatisches Materialhandling, Werkzeugeinstellung, Verpackung und andere Hilfssysteme. Es verwendet physikalische Prozessmodelle, um die Level-1-Steuerung zu ergänzen, indem es berechnete Einstellwerte für die Level-1-Prozesssteuerung bereitstellt. Die Prozessüberwachung und -diagnostik spielen auch eine wichtige Rolle in Systemen der Ebene 2. In großen Systemen kann ein separater Computer erforderlich sein, um jede Ebene zu handhaben, aber in kleinen Systemen können zwei oder mehr Betriebsebenen zu einer Computerebene zusammengefasst werden. Die dedizierten digitalen Steuerungen auf Ebene 1 erfordern keinen menschlichen Eingriff, da ihre funktionalen Aufgaben vollständig durch das Systemdesign festgelegt sind und diese nicht mit diesen online durch Bediener interagiert werden. Alle anderen Ebenen haben wie angegeben menschliche Schnittstellen. Die Automatisierungssysteme der Ebene 2 bieten zwei Hauptfähigkeiten, nämlich (i) streng optimierte Steuerung jeder Betriebseinheit der Anlage auf der Grundlage der Produktionsniveaus und -beschränkungen, die durch das Produktionsplanungs- und -steuerungssystem (PPC) der Ebene 3 festgelegt werden, indem optimale Betriebssollwerte für die bereitgestellt werden Herstellungsprozesse, bei denen diese Steuerung direkt auf alle Notfälle reagiert, die in ihrer eigenen Einheit auftreten, und (ii) verbesserte Gesamtzuverlässigkeit und Verfügbarkeit des gesamten Steuerungssystems durch Fehlererkennung, Fehlertoleranz, Redundanz und andere anwendbare Techniken, die in die Systemspezifikation integriert sind, und Betrieb.

- Stufe 3 – Das Automatisierungssystem der Stufe 3 enthält Planungs- und Lieferstatusüberwachungsfunktionen. Es umfasst Produktionsplanungs- und Steuerungsfunktionen. Auf dieser Ebene sind sowohl Produktionsplanungs- als auch Produktionssteuerungsfunktionen enthalten. Es umfasst auch die Wartungsplanung und die Analyse von Daten. Dieses System ist ein vollständig integriertes Automatisierungssystem. Mit diesem Automatisierungsgrad kann der verantwortliche Remote-Betrieb alle Daten einsehen. Enterprise Resource Planning (ERP) ist eine beliebte softwarebasierte Technologie im Zusammenhang mit Level-3-Automatisierung.

- Level 4 – Es ist genau wie Level 3-Steuerung, aber unter diesem Level ist eine Steuerung per Satellit aus einem entfernten Bereich möglich. Die Ebene 4 verbindet Kundenaufträge und Material und nimmt Kapazitätszuweisungen an die Produktion vor. Dieses komplexe ERP-System wird verwendet, um die komplette Nachverfolgung und Dokumentation der Bestellung und der Lieferkette zu verwalten.

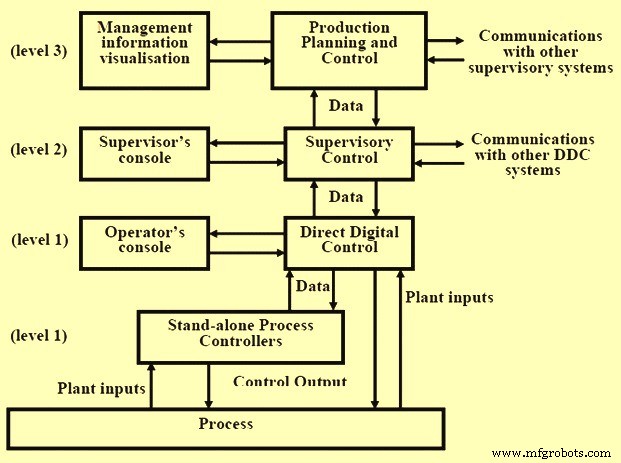

Bild 2 zeigt die Funktionshierarchie eines Steuerungssystems auf unterschiedlichen Automatisierungsebenen.

Abb. 2 Funktionshierarchie eines Steuerungssystems auf den verschiedenen Automatisierungsebenen

Verteiltes Steuerungssystem

Das verteilte Steuerungssystem (DCS) ist die Technologieplattform, die die Automatisierungen der Ebenen 1 und 2 realisiert. Level-1- und Level-2-Steuerungen können normalerweise durch speicherprogrammierbare Steuerungen (PLCs), mikroprozessorbasierte Systeme sowie programmierbare Steuerungen (PCs) / Workstations erreicht werden, je nach Bedarf. In DCS wird jedes der Automatisierungssysteme der Werkstatt gemäß den funktionalen Anforderungen unterteilt und deckt die Steuerungs- und Regelungsfunktionen der verschiedenen Bereiche der Produktionshalle ab.

Verteilte Steuerungssysteme haben sich seit Mitte der 1980er Jahre schnell entwickelt, von einem im Wesentlichen als Ersatz für Schalttafeln eingesetzten System zu umfassenden Anlageninformations-, Computer- und Steuerungsnetzwerken, die vollständig in den Mainstream des Anlagenbetriebs integriert sind. Dieser Fortschritt wurde zum Teil durch die technologische Revolution in der Mikroprozessor- und Softwaretechnologie sowie durch die wirtschaftliche Notwendigkeit vorangetrieben.

Mitte der 1970er-Jahre kamen auf Mikroprozessoren basierende DCS auf den Markt. Ursprünglich wurden sie als funktionaler Ersatz für elektronische Schalttafelinstrumente konzipiert und entsprechend verpackt. Die anfänglichen Systeme verwendeten diskrete Panel-Board-Displays, ähnlich wie ihre Gegenstücke zur elektronischen Instrumentierung. Diese Systeme entwickelten sich schnell und fügten videobasierte Workstations und gemeinsam genutzte Steuerungen hinzu, die in der Lage sind, komplexe, auf den Einheitsbetrieb ausgerichtete Regulierungs- und Sequenzsteuerungsstrategien auszudrücken, die zahlreiche funktionale Elemente enthalten, wie z. Totzeitelemente, abgelaufener Timer, Logikschaltungen und Allzweckrechner

Anfang bis Mitte der 1980er Jahre reifte die PC-Industrie, gekennzeichnet durch das IBM PC-Festplattenbetriebssystem (DOS) als Standard. Dies war die Geburtsstunde der Softwareindustrie, die funktionsreiche, qualitativ hochwertige und kostengünstige Softwarepakete lieferte. Damit wurde es möglich, ein relativ kostengünstiges SCADA-Paket (Scan Control Alarm and Data Acquisition) für eine PC-Plattform zu entwickeln und es mit diesen Allzweck-Schrumpffolien-Softwarepaketen wie Tabellenkalkulation, Desktop-Publishing oder Datenbankverwaltung zu integrieren man könnte eine sehr kostengünstige Alternative zu DCS haben. Aufgrund der Leistung und der allgemeinen Eignungseinschränkungen dieser PC-Angebote war dieser Ansatz vor allem bei kostensensiblen, nicht kritischen Anwendungen und dort, wo ein geringes Sicherheits- oder Gefahrenrisiko bestand, attraktiv. Dieses Konzept hat jedoch eine Erwartung und Vision der Zukunft geschaffen, nämlich offene Architekturen.

DCS was developed further and now it includes tools to address real-time process control applications by incorporating the low-cost shrink-wrap packages in their systems. Such packages include (i) relational database management, (ii) spreadsheet packages, (iii) statistical process control capabilities, (iv) expert systems, (v) computer-based process simulation, (vi) computer-aided design and drafting, (desktop publishing, (vii) object-oriented display management, (viii) windows-oriented display management, and (ix) information exchange with other plant systems.

During the last 1980s and early 1990s the computer industry continued its transformation. Networking of systems into a cohesive whole promised to (again) revolutionize the steel industry, which has barely absorbed the impact of the PC revolution. Software and communications standard began to take hold, making interoperability among disparate computing platforms and application software a near-term reality. The steel organization, including the factory floor, could be moulded into a cohesive whole by making the various departmental systems work cooperatively at an acceptable integration cost. These added new technological features to DCS including (i) open operating system standards, such as UNIXC or POSIX etc., (ii) open system interconnect (OSI) communications model, (iii) client server cooperative computing model, (iv) X-window protocols for workstation communications, (v) distributed relational database management systems, (vi) SQL (Structured query language) access to distributed relational databases, (vii) object oriented programming and platform independent languages , and (viii) computer-aided software engineering.

These characterize the modern DCS technology. DCSs today are distributed computing platforms with sufficient performance to support large-scale real-time process applications. Structurally DCSs traditionally are organized into five major subsystems, namely (i) operations workstations which act as the MMI (machine man interface) and provide visualization capability, (ii) controller subsystems which perform direct digital control, (iii) data collection subsystems, (iv) process computing subsystems for process optimization and supervision, and (v) communication networks. Open system communication standards are enabling DCSs to receive information from a set of similar compatible computing platforms, including business, laboratory information, maintenance, and other plant systems as well as to provide informations in support of applications, such as given below.

- Automated warehousing and packaging line systems so that a complete order can be coordinated from the receipt of raw materials to the shipment of the final product.

- Laboratory information management systems (LIMs), which perform in-process analysis as well as quality assurance inspections.

- Automated production scheduling for a plant accessing the business system and tying into manufacturing resource planning systems and finite-capacity scheduling packages.

Application of DCS systems can be found in some areas of operations in large integrated steel plants.

Herstellungsprozess

- Verwendung von Molybdän in der Stahlindustrie

- Anwendung von Niob in der Stahlindustrie

- Trends bei E/A-Systemen der Prozessautomatisierung

- Bedeutung von Nickel in der Edelstahlindustrie?

- Ist es möglich, Prozessautomatisierung zum Bewerben von Instagram zu verwenden?

- Wie die Automatisierung die Fertigungsindustrie beeinflusst

- Ein Fünf-Achsen-Prozess, 10 Automatisierungselemente

- Nutzen Sie die Automatisierung von Fertigungsprozessen in Ihrem Unternehmen

- Automatisierung in der Industrie 4.0

- Wärmebehandlungsprozess von Stahl