Verfahren zum Schmieden von Metallen

Verfahren zum Schmieden von Metallen

Metallschmieden ist ein Verformungsprozess, bei dem Metall unter großem Druck zu hochfesten Teilen gepresst, gehämmert oder gepresst wird, die als Metallschmiedestücke bekannt sind. Der Schmiedeprozess unterscheidet sich grundlegend vom Gieß- (oder Gießerei-) Prozess, da das zur Herstellung von Schmiedeteilen verwendete Metall weder geschmolzen noch gegossen wird wie beim Gießprozess.

Schmieden ist definiert als ein Metallbearbeitungsprozess, bei dem die spezifische Form eines Metallwerkstücks im festen Zustand durch Druckkräfte erhalten wird, die durch die Verwendung von Gesenken und Werkzeugen aufgebracht werden. Während des Schmiedeprozesses findet eine kontrollierte Verformung des Metalls statt. Der Schmiedeprozess wird durch Hämmern oder Pressen des Metalls erreicht. Heutzutage erfolgt das industrielle Schmieden entweder mit Pressen oder mit druckluft-, elektrisch-, hydraulisch- oder dampfbetriebenen Hämmern.

Alle Metalle und Legierungen sind schmiedbar, aber die Bewertung der Schmiedbarkeit verschiedener Metalle und Legierungen kann von hoch bis niedrig oder schlecht variieren. Die beteiligten Faktoren sind die Zusammensetzung, die Kristallstruktur und die mechanischen Eigenschaften, die alle innerhalb eines Temperaturbereichs betrachtet werden. Je breiter der Temperaturbereich ist, desto höher ist die Schmiedbarkeitsbewertung. Die meisten Schmiedearbeiten werden an erhitzten Werkstücken durchgeführt. Kaltschmieden kann auch bei Raumtemperatur erfolgen.

Der Schmiedeprozess ist einer der ältesten bekannten Metallbearbeitungsprozesse und hat seinen Ursprung vor etwa tausend Jahren. Der Prozess geht auf 8000 v. Chr. zurück und entwickelte sich aus der manuellen Kunst des einfachen Schmiedens. Traditionell wurde das Schmieden von einem Schmied mit Hammer und Amboss durchgeführt. Die Verwendung von Hammer und Amboss ist eine primitive Form des Schmiedens. Die Schmiede oder Schmiede hat sich über Jahrhunderte entwickelt. Damals wie heute erfolgt die Formgebung bzw. das Schmieden des Teils durch eine Reihe von Druckhammerschlägen. Beim modernen Schmieden kommen maschinengetriebene Schlaghämmer oder Pressen zum Einsatz, die das Werkstück durch kontrollierten Druck verformen.

Der Schmiedeprozess ist dem Gießen insofern überlegen, als die geformten Teile dichtere Mikrostrukturen, definiertere Kornmuster und weniger Porosität aufweisen, wodurch solche Teile viel stärker als ein Guss sind.

Schmieden verfeinert die Kornstruktur und verbessert die mechanischen Eigenschaften des Metalls. Bei geeigneter Konstruktion kann der Kornfluss in Richtung der Hauptbelastungen orientiert werden, die im tatsächlichen Gebrauch auftreten. Der Kornfluss ist die Richtung des Musters, das die Kristalle während der plastischen Verformung einnehmen. Die mechanischen Eigenschaften (wie Festigkeit, Duktilität und Zähigkeit) sind beim Schmieden viel besser als beim Grundmetall, das zufällig orientierte Kristalle aufweist. Der gerichtete Kornfluss beim Schmieden gewährleistet eine hohe Teilefestigkeit mit überlegener Ermüdungsbeständigkeit, mechanischen Eigenschaften und metallurgischer Festigkeit. Schmieden eliminiert innere Hohlräume und Porosität und erzeugt unübertroffene strukturelle Integrität.

Der Schmiedeprozess erzeugt Teile mit hervorragenden mechanischen Eigenschaften bei minimalem Materialabfall. Das Ausgangsmaterial beim Schmieden hat eine relativ einfache Geometrie. Dieses Material wird in einem oder mehreren Arbeitsgängen plastisch zu einem Produkt mit relativ komplexer Konfiguration verformt. Das Schmieden erfordert normalerweise relativ teure Werkzeuge. Daher ist das Verfahren wirtschaftlich attraktiv, wenn eine große Anzahl von Teilen hergestellt werden soll und/oder wenn die für das Endprodukt erforderlichen mechanischen Eigenschaften nur durch ein Schmiedeverfahren erreicht werden können.

Klassifizierung von Schmiedeprozessen

Schmiedeprozesse können wie folgt klassifiziert werden.

Basierend auf der Werkstücktemperatur

Basierend auf der Temperatur des zu schmiedenden Werkstücks kann der Schmiedeprozess (i) Warmschmieden, (ii) Warmschmieden und (iii) Kaltschmieden sein.

Warmschmieden

Das Warmschmieden ist das am weitesten verbreitete Schmiedeverfahren. Beim Warmschmiedeprozess wird das Schmieden bei einer Temperatur oberhalb der Rekristallisationstemperatur des Metalls durchgeführt, d. h. bei der Temperatur, bei der sich die neuen Körner im Metall bilden. Diese Art von extremer Hitze ist notwendig, um eine Kaltverfestigung des Metalls während der Verformung zu vermeiden.

Unter realen Bedingungen in der industriellen Fertigung spielt Reibung eine Rolle. Reibungskräfte an der Form-Arbeits-Grenzfläche wirken der Ausbreitung des Materials in der Nähe der Oberflächen entgegen, während sich das Material in der Mitte leichter ausdehnen kann. Das Ergebnis ist eine tonnenförmige Form des Teils. Dieser Effekt wird in der Terminologie des Metallschmiedens Barreling genannt. Trommeln ist im Allgemeinen unerwünscht und kann durch die Verwendung einer wirksamen Schmierung kontrolliert werden. Eine weitere Überlegung während der Warmschmiedeherstellung, die normalerweise dazu dient, den Trommeleffekt zu erhöhen, ist die Wärmeübertragung zwischen dem heißen Metall und dem kühleren Gesenk. Das Metall, das näher an den Werkzeugoberflächen liegt, kühlt schneller ab als das Metall in Richtung der Mitte des Teils. Das kühlere Material ist widerstandsfähiger gegen Verformung und dehnt sich weniger aus als das heißere Material in der Mitte, was ebenfalls einen Tonneneffekt verursacht.

Die Vorteile des Heißschmiedens sind (i) hohe Umformgeschwindigkeiten und daher leichtes Fließen des Metalls, (ii) Rekristallisation und Erholung sind möglich und (iii) die erforderlichen Kräfte sind geringer. Nachteile des Heißschmiedens sind:(i) Schmierung bei hohen Temperaturen ist schwierig; (ii) Oxidation und Verzunderung des Werkstücks, (iii) schlechte Oberflächenbeschaffenheit, (iv) weniger genaue Toleranzen und (v) mögliches Verziehen des Materials während des Abkühlvorgangs.

Warmschmieden

Beim Warmschmiedeverfahren kann der Temperaturbereich beim Schmieden von oberhalb Raumtemperatur bis unterhalb der Rekristallisationstemperatur liegen. Beim Warmschmieden wird das Werkstück unter die Rekristallisationstemperatur des Metalls (bis zu 700 °C bis 800 °C bei Stahl) erhitzt, um die Fließspannung und die Schmiededrücke zu senken.

Teile mit radialem Fluss wie runde Konfigurationen mit Mittelflanschen, rechteckige Teile und nicht axialsymmetrische Teile mit 3-facher und 6-facher Symmetrie wurden durch Warmfließpressen hergestellt. Es gibt Zeiten, in denen das Warmschmieden dem Kaltschmieden vorgezogen wird, insbesondere für Stahl mit höherem Kohlenstoffgehalt oder wenn das Glühen während des Prozesses eliminiert werden kann.

Im Vergleich zum Kaltschmieden hat Warmschmieden die potenziellen Vorteile von (i) verringerten Werkzeugbelastungen, (ii) verringerten Pressbelastungen, (iii) erhöhter Metallduktilität, (iv) Eliminierung der Notwendigkeit, vor dem Schmieden zu glühen, und (v) günstig wie geschmiedete Eigenschaften, die eine Wärmebehandlung eliminieren können. Vorteile des Warmschmiedens sind (i) hohe Produktionsraten, (ii) gute Maßtoleranzen und Oberflächenbeschaffenheit für die geschmiedeten Teile, (iii) erhebliche Einsparungen bei Material und Bearbeitung, (iv) günstiger Kornfluss zur Verbesserung der Festigkeit und (v) größere Zähigkeit des Schmiedeteils.

Kaltschmieden

Das meiste Schmieden erfolgt als Warmarbeit bei Temperaturen bis zu 1250 °C. Das Kaltschmieden umfasst viele Prozesse wie Biegen, Kaltziehen, Kaltstauchen, Stanzen, Strangpressen, Gewindewalzen und mehr, um eine Vielzahl von Teileformen zu erzielen. Dazu gehören verschiedene schaftartige Bauteile, topfförmige Geometrien, Hohlteile mit Stielen und Schäften, alle Arten von Stauch- (Kopf-) und gebogenen Konfigurationen sowie Kombinationen. Beim Kaltschmieden von Stahlstangen, -drähten oder -stäben sind wellenartige Teile mit Biegungen in 3 Ebenen und kopfförmigen Konstruktionsmerkmalen keine Seltenheit. Typische Teile sind im Bereich von 5 kg oder weniger am kostengünstigsten. Symmetrische Teile bis 3 kg lassen sich gut automatisiert verarbeiten. Die Materialoptionen reichen von niedriglegierten und unlegierten Stählen bis hin zu rostfreien Stählen der Serien 300 und 400, ausgewählten Aluminiumlegierungen, Messing und Bronze.

Dabei wird ein chemisch geschmierter Stangenrohling unter extremem Druck in eine geschlossene Matrize gepresst. Das unbeheizte Metall fließt somit in die gewünschte Form. Beim Vorwärtsfließpressen fließt Stahl in Richtung der Stößelkraft. Es wird verwendet, wenn der Durchmesser der Stange verringert und die Länge erhöht werden soll. Beim Rückwärtsfließpressen, bei dem das Metall entgegen der Stößelkraft fließt, entstehen Hohlkörper. Beim Stauchen fließt das Metall im rechten Winkel zur Stößelkraft, wodurch der Durchmesser vergrößert und die Länge verringert wird.

Während des Kaltschmiedeverfahrens wird das Schmieden bei oder nahe der Raumtemperatur des Metalls durchgeführt. Kohlenstoff- und Standardlegierungsstähle werden am häufigsten kalt geschmiedet. Kaltschmieden wird im Allgemeinen bevorzugt, wenn das Metall bereits weich ist, wie Aluminium. Dieses Verfahren ist in der Regel kostengünstiger als Warmschmieden und das Endprodukt erfordert wenig oder keine Nachbearbeitung. Das Kaltschmieden ist auch weniger anfällig für Kontaminationsprobleme und die endgültige Komponente weist eine insgesamt bessere Oberflächenbeschaffenheit auf. Zu den Vorteilen des Kaltschmiedens gehören (i) Produktionsraten sind sehr hoch mit außergewöhnlicher Standzeit, (ii) verbesserte mechanische Eigenschaften, (iii) weniger Reibung zwischen Formoberfläche und Werkstück, (iv) einfache Schmierung, (v) keine Oxidation oder Skalierung auf die Arbeit. Zu den Nachteilen des Kaltschmiedens gehören (i) es kann Restspannungen geben, (ii) es werden schwerere und leistungsfähigere Schmiedegeräte benötigt, (iii) es sind stärkere Werkzeuge erforderlich und (iv) die Werkzeugkonstruktion und -herstellung sind entscheidend.

Kaltschmiedeteile werden häufig für integrale Konstruktionsmerkmale wie eingebaute Flansche und Vorsprünge ausgewählt und werden häufig in Kfz-Lenkungs- und Aufhängungsteilen, Antiblockiersystemen, Hardware, Verteidigungskomponenten und anderen Anwendungen verwendet, bei denen hohe Festigkeit, enge Toleranzen und Massenproduktion erforderlich sind sie eine wirtschaftliche Wahl.

Basierend auf Schmiedeausrüstungen

Geschmiedete Bauteile werden entweder mit einem Hammer oder einer Presse geformt. Das Schmieden auf dem Hammer erfolgt in einer Folge von Gesenkeindrücken mit wiederholten Schlägen. Die Qualität des Schmiedens und die Wirtschaftlichkeit und Produktivität des Hammerprozesses hängen von der Werkzeugausstattung und den Fähigkeiten des Bedieners ab. Beim Pressschmieden wird das Werkstück im Allgemeinen nur einmal in jedem Gesenkeindruck geschlagen und das Design jedes Eindrucks wird wichtiger, während die Fähigkeiten des Bedieners weniger kritisch sind.

Hammerschmieden

Die gebräuchlichste Art von Schmiedeausrüstung ist Hammer und Amboss. Der Hammer ist die kostengünstigste und vielseitigste Art von Ausrüstung zur Erzeugung von Last und Energie zur Durchführung eines Schmiedeprozesses. Diese Technologie zeichnet sich durch mehrfache Schlagschläge zwischen konturierten Stempeln aus. Hämmer werden hauptsächlich zum Warmschmieden verwendet.

Pressschmieden

Beim Pressschmieden wird das Metall nicht durch eine Reihe von Schlägen wie beim Hammerschmieden, sondern durch einen einzigen kontinuierlichen Quetschvorgang geformt.

Basierend auf Matrizenanordnungen

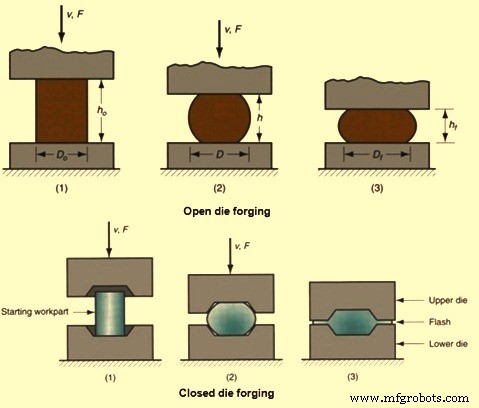

Basierend auf den Gesenkanordnungen kann der Schmiedeprozess (i) Schmieden im offenen Gesenk und (ii) Schmieden im geschlossenen Gesenk sein. (Abb. 1)

Abb. 1 Freiform- und Gesenkschmieden von Metallen

Freiformschmieden

Das Freiformschmieden ist die Art des Schmiedeprozesses, bei dem flache Gesenke ohne vorgeschnittenes Profil in den Gesenken verwendet werden. Die Matrizen haben eine einfache Form und werden verwendet, damit sich das Material in seitlichen Richtungen der aufgebrachten Last frei verformen kann. Die Bewegung des Werkstücks ist der Schlüssel zu diesem Verfahren. Größere Werkstücke mit einem Gewicht von über 100 Tonnen und rund 25 m Länge können so gehämmert oder in Form gepresst werden. Das Freiformschmieden eignet sich nur für einfache Formen, da das Verfahren eine geringere Maßgenauigkeit ergibt. Es ist eine hohe Qualifikation der Bediener erforderlich. Die Gesenke von Freiformschmiedestücken sind einfach und kostengünstiger. Der Prozess des Schmiedens ist im Vergleich zu anderen Schmiedeprozessen am einfachsten.

Das Freiformschmieden wird Freiformschmieden genannt, da das Metall während des Schmiedens nicht seitlich durch Prägestempel begrenzt wird. Bei diesem Verfahren wird das Ausgangsmaterial nach und nach in die gewünschte Form gebracht, am häufigsten zwischen flachflächigen Matrizen. In der Praxis umfasst das Freiformschmieden viele Verfahrensvarianten, wodurch ein extrem breites Spektrum an Formen und Größen hergestellt werden kann. Wenn Konstruktionskriterien eine optimale strukturelle Integrität für eine riesige Metallkomponente vorschreiben, macht die schiere Größe des Freiformschmiedens es zur eindeutigen Verfahrenswahl gegenüber nicht geschmiedeten Alternativen. Am oberen Ende des Größenbereichs sind Freiformschmiedestücke nur durch die Größe des Ausgangsmaterials begrenzt, nämlich den größten Barren, der gegossen werden kann.

Praktisch alle schmiedbaren Eisen- und Nichteisen-Werkstoffe können freiformgeschmiedet werden, einschließlich einiger exotischer Werkstoffe wie aushärtbarer Superlegierungen und korrosionsbeständiger feuerfester Legierungen.

Die Open-Die-Formfähigkeit ist in der Tat breit gefächert. Neben runden, quadratischen, rechteckigen, sechseckigen Stäben und anderen Grundformen können Open-Die-Prozesse Folgendes herstellen.

- Schritt-Vollwellen (Spindeln oder Rotoren), deren Durchmesser an mehreren Stellen entlang der Längsachse zu- oder abnimmt (absteigt).

- Hohlteile, die eine zylindrische Form haben und im Allgemeinen eine Länge haben, die viel größer ist als der Durchmesser des Teils. Es ist möglich, Länge, Wandstärke, ID (Innendurchmesser) und AD (Außendurchmesser) je nach Bedarf zu ändern.

- Ringähnliche Teile können je nach Verhältnis von Höhe zu Wandstärke Unterlegscheiben ähneln oder sich in ihrer Form Hohlzylindern annähern.

- Konturgeformte Metallhüllen wie Druckbehälter, die extrudierte Düsen und andere Konstruktionsmerkmale enthalten können.

Ähnlich wie aufeinanderfolgende Schmiedevorgänge in einer Folge von Gesenken können mehrere Freiformschmiedevorgänge kombiniert werden, um die erforderliche Form herzustellen. Gleichzeitig können diese Schmiedeverfahren maßgeschneidert werden, um das richtige Maß an Gesamtverformung und optimale Kornflussstruktur zu erreichen, wodurch die Verbesserung der Eigenschaften und die ultimative Leistung für eine bestimmte Anwendung maximiert werden. Das Schmieden eines integralen Zahnradrohlings und einer Nabe kann zum Beispiel mehrere Zieh- oder Massivschmiedevorgänge mit anschließendem Stauchen erfordern. In ähnlicher Weise können Rohlinge für Ringe hergestellt werden, indem ein Barren gestaucht und dann die Mitte durchbohrt wird, bevor der Ring geschmiedet wird.

Gesenkschmieden

Gesenkschmieden wird auch als Gesenkschmieden bezeichnet. Der Schmiedeprozess besteht aus dem Stampfen oder Pressen von Metall zwischen zwei Gesenken (als Werkzeuge bezeichnet), die ein vorgeschnittenes Profil des gewünschten Teils enthalten. Beim Schmieden im geschlossenen Gesenk wird das Material vollständig in den Hohlraum eingezwängt, der durch die obere und untere Gesenkhälfte erzeugt wird. Mit diesem Verfahren können Teile mit einem Gewicht von wenigen Gramm bis über 25 Tonnen hergestellt werden. Einige der kleineren Teile können auch kalt geschmiedet werden. Gesenkschmieden von Stahl, Aluminium, Titan und anderen Legierungen kann eine nahezu unbegrenzte Vielfalt an 3-D-Formen erzeugen. Diese Schmiedestücke werden routinemäßig auf hydraulischen Pressen, mechanischen Pressen und Hämmern hergestellt.

Wie der Name schon sagt, werden zwei oder mehr Gesenke, die Eindrücke der Teileform enthalten, zusammengebracht, während das Schmiedematerial einer plastischen Verformung unterzogen wird. Da der Metallfluss durch die Gesenkkonturen eingeschränkt wird, kann dieses Verfahren komplexere Formen und engere Toleranzen ergeben als Freiformschmiedeverfahren. Das Schmieden im geschlossenen Gesenk ermöglicht das Formen genauer geformter Teile. Der Prozess erfordert höhere Grenzflächendrücke, eine sehr genaue Kontrolle des Materialvolumens und ein geeignetes Düsendesign.

Das Schmieden im geschlossenen Gesenk ist eine Form des Gesenkschmiedens, bei dem es nicht auf eine Gratbildung ankommt, um eine vollständige Füllung des Gesenks zu erreichen. Das Material wird in einem Hohlraum verformt, der wenig oder gar kein überschüssiges Material entweichen lässt, wodurch höhere Anforderungen an die Gestaltung der Form gestellt werden.

Zusätzliche Flexibilität beim Bilden sowohl der symmetrischen als auch der nichtsymmetrischen Formen ergibt sich aus verschiedenen Vorformungsvorgängen (manchmal Biegen) vor dem Schmieden in Endbearbeitungswerkzeugen. Die Teilegeometrien reichen von einigen der am einfachsten zu schmiedenden einfachen Kugelformen, blockartigen rechteckigen Festkörpern und scheibenartigen Konfigurationen bis hin zu den kompliziertesten Komponenten mit dünnen und langen Abschnitten, die dünne Stege und relativ hohe vertikale Vorsprünge wie Rippen und Vorsprünge enthalten. Obwohl viele Teile normalerweise symmetrisch sind, enthalten andere alle Arten von Designelementen (Flansche, Vorsprünge, Löcher, Hohlräume, Taschen usw.), die zusammen das Schmieden sehr unsymmetrisch machen. Darüber hinaus können Teile in einer oder mehreren Ebenen gebogen oder gekrümmt werden, unabhängig davon, ob sie im Wesentlichen längs, gleichdimensional oder flach sind.

Beim Schmieden im geschlossenen Gesenk wird das Werkstück zunächst durch Blockieren des Gesenks grob in die Nähe der endgültigen Form geschmiedet. Das Werkstück wird dann durch Endbearbeitungswerkzeug auf die endgültige Form und Abmessungen geschmiedet. Sowohl die Blockmatrize als auch die Fertigmatrize werden in denselben Matrizenblock eingearbeitet. Je nach Komplexität der Aufgabe wird eine größere Anzahl von Werkzeugen benötigt. Zwei Werkzeughälften schließen sich zusammen und das Werkstück wird unter hohem Druck verformt. Gesenkschmieden bietet eine hohe Maßgenauigkeit/genaue Kontrolle der Toleranzen und eignet sich für komplexe Formen. Matrizen sind komplex und teurer und große Produktionsraten sind notwendig, um hohe Kosten zu rechtfertigen.

Die Formgestaltung hängt von der Kenntnis der Festigkeit und Duktilität des Werkstückmaterials, der Empfindlichkeit des Materials gegenüber Verformungsgeschwindigkeit und Temperatur, den Reibungseigenschaften, der Form und Komplexität des Werkstücks und der Formverformung unter hohen Schmiedebelastungen ab. Das Werkzeugmaterial erfordert Festigkeit und Zähigkeit bei hoher Temperatur, Härtbarkeit und die Fähigkeit, gleichmäßig zu härten, Beständigkeit gegen mechanische und thermische Schocks und Verschleißfestigkeit, um Abrieb durch auf dem Werkstück vorhandene Ablagerungen zu widerstehen. Die Auswahl des richtigen Werkzeugmaterials hängt von der Werkzeuggröße, der Zusammensetzung und den Eigenschaften des Werkstücks, der Komplexität der Form, der Anzahl der Durchführungsschritte, der Schmiedetemperatur, der Art des Schmiedevorgangs, den Kosten des Werkzeugmaterials, der Anzahl der erforderlichen Schmiedestücke und der Wärmeübertragung von der Arbeit ab Stück zu Matrizen usw. Normale Matrizenmaterialien sind Werkzeug- und Matrizenstähle.

Die meisten technischen Metalle und Legierungen können durch herkömmliche Gesenkschmiedeverfahren geschmiedet werden. Dazu gehören Kohlenstoff- und legierte Stähle, Werkzeugstähle und Edelstahl, Aluminium- und Kupferlegierungen sowie bestimmte Titanlegierungen. Dehnungsgeschwindigkeits- und temperaturempfindliche Materialien (Magnesium, hochlegierte Superlegierungen auf Nickelbasis, feuerfeste Legierungen und einige Titanlegierungen) können anspruchsvollere Schmiedeverfahren und/oder spezielle Ausrüstung zum Schmieden in Prägeformen erfordern.

Andere Schmiedeverfahren

Nahtlos gewalztes Ringschmieden

Das Schmieden von nahtlos gewalzten Ringen wird normalerweise durchgeführt, indem ein Loch in ein dickes, rundes Metallstück gestanzt wird (wodurch eine Donutform entsteht) und der Donut dann zu einem dünnen Ring gerollt und gepresst (oder in einigen Fällen gehämmert) wird. Ringdurchmesser können zwischen einigen Zentimetern und etwa 10 Metern liegen.

Durch das nahtlose Ringwalzverfahren geschmiedete Ringe können von weniger als 1 kg bis zu 150 Tonnen wiegen. In Bezug auf die Leistung sind geschmiedete Ringe mit kreisförmigem Querschnitt, die in der Energieerzeugung, im Bergbau, in der Luft- und Raumfahrt, in Off-Highway-Geräten und anderen kritischen Anwendungen verwendet werden, unübertroffen.

Nahtlose Ringkonfigurationen können flach sein (wie eine Unterlegscheibe) oder höhere vertikale Wände aufweisen (um einen hohlen zylindrischen Abschnitt herum). Die Höhen der gewalzten Ringe reichen von wenigen Zentimetern bis zu mehr als 3 Metern. Abhängig von der verwendeten Ausrüstung liegen die Wandstärken-Höhen-Verhältnisse der Ringe typischerweise zwischen 1:16 und 16:1, obwohl durch spezielle Verarbeitung größere Verhältnisse erreicht wurden. Tatsächlich werden auf Schmiedepressen nahtlose Rohre mit einem Durchmesser von bis zu 1200 mm und einer Länge von über 6 Metern extrudiert.

Auch wenn Grundformen mit rechteckigem Querschnitt die Regel sind, lassen sich Ringe mit komplexen, funktionalen Querschnitten schmieden, um nahezu allen Designanforderungen gerecht zu werden. Diese konturgewalzten Ringe mit treffendem Namen können in Tausenden von verschiedenen Formen mit Konturen am Innen- und/oder Außendurchmesser hergestellt werden. Ein entscheidender Vorteil von konturierten Ringen ist eine deutliche Reduzierung der Bearbeitungsvorgänge. Es überrascht nicht, dass individuell konturierte Ringe zu kostensparenden Teilekonsolidierungen führen können. Im Vergleich zu nahtlos gewalzten Ringen mit flacher Stirnseite sind die maximalen Abmessungen (Stirnhöhe und Außendurchmesser) von konturgewalzten Ringen etwas geringer, aber immer noch sehr beeindruckend in der Größe.

Aufgrund der hohen Tangentialfestigkeit und Duktilität eignen sich geschmiedete Ringe gut für drehmomentfeste und druckfeste Komponenten wie Zahnräder, Triebwerkslager für Flugzeuge, Radlager, Kupplungen, Rotorabstandshalter, abgedichtete Scheiben und Gehäuse, Flansche, Druckbehälter und Ventilkörper. Zu den Materialien gehören nicht nur Kohlenstoff- und legierte Stähle, sondern auch Nichteisenlegierungen aus Aluminium, Kupfer und Titan sowie Legierungen auf Nickelbasis

Schmiedearbeiten

Verschiedene Schmiedeoperationen sind Ziehen, Stauchen, Stauchen, Walken, Schmiedeschweißen, Abflachen und Aufsetzen, Kanten, Biegen, Schneiden und Stanzen.

- Ziehen – Der Ziehvorgang wird durchgeführt, um das Werkstück zu verlängern und die Querschnittsfläche zu verringern. Der Ziehvorgang findet statt, wenn die Kräfte senkrecht zur Längsachse wirken.

- Gesenkschmieden – Gesenkschmieden erfolgt durch Kaltschmieden. Dieser Vorgang dient zum Ändern der Abmessungen des Werkstücks und erfolgt durch Nutzung der Werkzeugkraft, die auf das Material ausgeübt wird.

- Stauchen – Stauchen wird durchgeführt, um die Querschnittsfläche des Werkstücks zu vergrößern. Um das erforderliche Ergebnis zu erhalten, wird der Stauchvorgang entlang einer parallelen Richtung der Längsachse durchgeführt. Der Stauchvorgang wird üblicherweise bei der Herstellung von Schrauben und Muttern durchgeführt.

- Fullering – Es ist ein typisches Freiformschmiedeverfahren. Fullering wird meistens als früherer Schritt verwendet, um das Material der Arbeit in Vorbereitung auf weitere Metallschmiedevorgänge zu verteilen. Dies tritt häufig auf, wenn ein Herstellungsprozess mehrere Schmiedevorgänge erfordert, um abgeschlossen zu werden. Beim Walken werden offene Matrizen mit konvexen Oberflächen verwendet, um das Werkstück zu verformen. Das Ergebnis ist, dass Metall aus einem Bereich und zu beiden Seiten fließt.

- Schmiedeschweißen – Dies ist der Vorgang, um die Länge zu erhöhen, indem zwei Metallteile verbunden werden. Dies geschieht durch Aufbringen des Hammerschlags oder Drucks, wenn die Werkstücke die Schmiedetemperatur erreichen.

- Planieren und Absetzen – Walken hinterlässt eine geriffelte Oberfläche auf dem Werkstück. Selbst nachdem ein Werkstück mit einem Hammer in Form geschmiedet wurde, bleiben die Spuren des Hammers auf der oberen Oberfläche des Werkstücks. Zum Entfernen der Hammer- und Riffelspuren und zum Erzielen einer glatten Oberfläche bei der Arbeit wird ein Flachhammer oder ein Satz Hammer verwendet. Dieser Vorgang wird als Abflachen oder Absetzen bezeichnet.

- Randbearbeitung – Während des Prozesses wird Werkstückmaterial zwischen die beiden Matrizen gelegt und an der Kante des Materials angeschlagen, um die gewünschte Form zu erhalten. Das Abkanten ist oft ein primärer Gesenkschmiedevorgang.

- Biegen – Dies ist ein sehr üblicher Schmiedevorgang. Es ist eine Operation, um Metallstäben und -platten eine Wendung zu geben. Dieser Vorgang wird benötigt, wenn geschmiedete Teile gebogene Formen haben.

- Schneiden – Mit Hilfe von Hämmern und Meißeln ist es möglich, Stangen und Platten in zwei Teile zu schneiden. Dieser Schmiedevorgang wird im heißen Zustand der Stange durchgeführt.

- Stanzen – Es ist der Schmiedevorgang, bei dem Löcher mit Hilfe des Hohlzylinders hergestellt werden. Wenn wir Druck auf die zylindrischen Matrizenlöcher ausüben, bewegt es sich nach unten, um ein Loch auf der Platte zu machen.

Schmiedeausrüstungen

Die kontinuierliche Weiterentwicklung der Schmiedetechnologie erfordert ein fundiertes und grundlegendes Verständnis der Möglichkeiten und Eigenschaften der Ausrüstung. Die beim Schmieden verwendete Ausrüstung beeinflusst den Schmiedeprozess, da sie die Verformungsgeschwindigkeit und die Temperaturbedingungen beeinflusst und die Produktionsgeschwindigkeit bestimmt. Die Anforderungen eines bestimmten Schmiedeprozesses müssen auch mit den Belastungs-, Energie-, Zeit- und Genauigkeitseigenschaften einer bestimmten Schmiedemaschine kompatibel sein.

Die gebräuchlichste Art von Schmiedeausrüstung ist Hammer und Amboss. Die Wahl der Schmiedeausrüstung hängt von einer Reihe von Faktoren ab, darunter Teilegröße und -komplexität, Material und die Qualität der herzustellenden Teile. Hämmer werden wegen des schnelleren Werkzeugs oft für kleine bis mittlere Chargen bevorzugt. Diese Schmiedeausrüstung kann in zwei Grundtypen unterteilt werden, nämlich (i) arbeitsbeschränkte Maschinen und (ii) hubbeschränkte Maschinen.

Arbeitsbeschränkte Maschinen

Bei arbeitsbeschränkten Maschinen ist der Verformungsbetrag, der bei jedem Hub oder Schlag der Maschine erreicht werden kann, durch die verfügbare Energie oder maximale Kraft begrenzt. Wenn die Energie- oder Kraftkapazität geringer ist als zum Verformen des Teils erforderlich, ist mehr als ein Hub oder Schlag erforderlich. Maschinen, die in diese Kategorie fallen, sind Hämmer, Friktionsspindelpressen und hydraulische Pressen.

Hämmer

Hämmer sind die am häufigsten verwendeten Maschinentypen. Sie werden häufig für kleine bis mittlere Chargen wegen schnellerer Werkzeugeinrichtung und geringerer Gemeinkosten bevorzugt. Sie werden auch für langgestreckte und abgezweigte Schmiedestücke verwendet, da Gesenkbereiche für die für solche Formen erforderliche größere Anzahl von Vorformgesenken bereitgestellt werden können. Die verschiedenen Arten von verwendeten Hämmern sind unten aufgeführt.

- Schwerkraftfallhämmer – Sie sind die älteste verfügbare Art von Schmiedeausrüstung. Das Funktionsprinzip besteht darin, dass der bewegliche Matrizenblock durch einen Hebemechanismus angehoben und dann losgelassen wird, so dass er auf die am Amboss befestigte feststehende Matrize fällt. Das Ausmaß der durchführbaren Verformung wird durch die potentielle Energie des sich bewegenden Matrizenblocks bei seiner maximalen Höhe bestimmt. Diese potentielle Energie wird beim Fallen des Matrizenblocks in kinetische Energie umgewandelt und dann durch Verformung des Werkstücks dissipiert. Es werden verschiedene Hebemechanismen verwendet, darunter Reibungsmittel mit Brettern, Bandbremsen oder Riemen oder ein Hebezylinder, der Dampf, Druckluft oder Hydraulikflüssigkeit verwendet. Diese Maschinen sind in verschiedenen Schlagenergien von 0,6 kNm bis 400 kNm erhältlich.

- Doppeltwirkende Hämmer oder Krafthämmer – Diese Maschinen ähneln Schwerkrafthämmern darin, dass ein Hubzylinder den sich bewegenden Schläger anhebt, aber auch auf den sich nach unten bewegenden Schläger Kraft aufgebracht wird, um die Energiekapazität zu erhöhen. Die Energiewerte für ähnliche Schlägergewichte sind erheblich höher als für Schwerkrafthämmer, und die Schließgeschwindigkeiten des Werkzeugs sind ebenfalls höher. Die Energie kommt von doppelt wirkenden Dampf-, Druckluft- oder Hydraulikzylindern. Doppelt wirkende Hämmer werden in einem Energiebereich von 3 kNm bis 830 kNm hergestellt.

- Vertikaler Gegenschlaghammer – Bei diesen Maschinen werden zwei Trommeln mit nahezu gleicher Masse durch doppelt wirkende Zylinder aufeinander zu getrieben und prallen im Zentrum der Maschine auf. Im Vergleich zu einfachwirkenden Hämmern wird mehr Energie im Werkstück abgebaut als im Fundament und Untergrund. In diesen Maschinen stehen sehr hohe Energiekapazitäten zur Verfügung, die von 30 kNm bis 2000 kNm reichen.

- Horizontaler Gegenschlaghammer – Diese Maschinen werden auch Impacter genannt und zwei Stößel werden durch doppelt wirkende Zylinder betätigt. Erwärmtes Material wird durch einen automatischen Transfermechanismus vertikal zwischen den Matrizen positioniert. Typische Energiewerte reichen von 4 kNm bis 55 kNm.

Schneckenpressen

Bei Schraubenpressen sind der obere Stößel und die Matrize mit einer großen vertikalen Schraube verbunden, die durch ein Schwungrad gedreht werden kann, so dass sich der Stößel relativ zu der feststehenden Matrize im Bett der Maschine auf und ab bewegen kann. Der Stößel hat für jeden Schlag eine begrenzte Energiemenge, daher werden normalerweise mehrere Schläge ähnlich wie Hämmer eingesetzt. Schneckenpressen sind in Nennleistungen von 63 Tonnen bis 6300 Tonnen erhältlich.

Hydraulische Pressen

Hydraulische Pressen sind in einer Vielzahl von Größen erhältlich, bis hin zur größten mit einer Kapazität von 50.000 Tonnen oder mehr. Das bewegliche Werkzeug ist an einem Stößel befestigt, der von einem großen Hydraulikzylinder betätigt wird. Bei hydraulischen Pressen sind unterschiedliche Hübe, Kräfte und Schließgeschwindigkeiten realisierbar. In einigen Fällen sind hydraulische Pressen mit horizontal beweglichen Hilfsstößeln ausgestattet, die es ermöglichen, seitliche Vertiefungen in einige Teile zu schmieden, obwohl dies nicht in großem Umfang geschieht.

Maschinen mit Schlaganfallbeschränkung

Bei hubbegrenzten Maschinen ist die mögliche Verformung durch den Hub der Maschine festgelegt. Wenn nicht genügend Kraft oder Energie zur Verfügung steht, um den Vorgang auszuführen, bleibt die Maschine stehen und es muss eine größere Maschine verwendet werden. Mechanische Pressen fallen in diese Kategorie, da eine Kurbel oder ein Exzenter die Größe der Stößelbewegung bestimmt.

Mechanische Pressen

Mechanische Pressen gehören zu einer Klasse von Werkzeugmaschinen, die eine Vielzahl unterschiedlicher Maschinentypen umfassen. In erster Linie wandelt die mechanische Presse die Rotationskraft eines Motors in einen Translationskraftvektor um, der die Presswirkung ausführt. Daher kommt die Energie in einer mechanischen Presse vom Motor. Diese Arten von Pressen sind im Allgemeinen schneller als hydraulische oder Schneckenpressen (eigentlich kann die Schneckenpresse auch als mechanische Presse klassifiziert werden). Im Gegensatz zu einigen Pressen variiert bei einer mechanischen Presse die Kraftanwendung sowohl in der Geschwindigkeit als auch in der Größe über die Distanz des Hubs. Bei der Durchführung eines Fertigungsvorgangs mit einer mechanischen Presse ist der richtige Hubbereich von entscheidender Bedeutung. Bei mechanischen Pressen wird eine Kurbel, ein Kniegelenk, ein Kreuzjoch oder ein beweglicher Keilmechanismus verwendet, um eine vertikale Quetschbewegung zwischen der oberen beweglichen Matrize und einer unteren festen Matrize auszuüben.

Schmiedefehler

Während des Schmiedeprozesses können einige Fehler auftreten. Beim Warmschmiedeprozess sind die häufigsten Fehler Warmkürze, Scherbänder, Korngrenzenkavitation. Beim Kaltschmiedeprozess sind die häufigsten Defekte Oberflächenrisse, Scherband und Mittenbruch. Die üblichen Mängel während des Schmiedevorgangs sind nämlich (i) unvollständige Gesenkfüllung, (ii) Gesenkfehlausrichtung, (iii) Schmiedeüberlappungen, (iv) unvollständige Schmiededurchdringung, (v) mikrostrukturelle Unterschiede, die zu ausgeprägten Eigenschaftsschwankungen führen, (vi) Heißbrüchigkeit , aufgrund hoher Schwefelkonzentration in Stahl und Nickel, (vii) narbige Oberfläche, da bei hoher Temperatur auftretende Oxidzunder an den Gesenken haften bleiben, (viii) Ausbeulen, beim Stauchschmieden, aufgrund hoher Druckspannung, (ix) Oberflächenrisse, bedingt durch durch Temperaturdifferenz zwischen Oberfläche und Mitte oder übermäßige Bearbeitung der Oberfläche bei zu niedriger Temperatur und (x) Mikrorisse aufgrund von Eigenspannungen. Auch Defekte wie (i) Kaltverschweißung, (ii) Matrizenverschiebung, (iii) unsachgemäßer Kornfluss, (iv) Flocken, (v) Zundernarben und (vi) Risse am Grat können auftreten.

Cold Shut ist auf einen unvollständigen Schweißprozess zurückzuführen. Die beiden Oberflächen des Werkstückmaterials berühren sich. Die Hauptursache für das Kaltverschweißen sind übermäßiges Abkühlen, scharfe Ecken und hohe Reibung. Zur Vermeidung des Kaltschlusses wird der Rundungsradius auf der Matrize vergrößert.

Die Werkzeugverschiebung ist auf die Fehlausrichtung der Werkzeughälften zurückzuführen. Um die Formen zu verbessern, werden die Matrizen in zwei Hälften hergestellt. To avoid the die shift, it is necessary to align the die halves properly and provide half notches on the upper and lower side of the die. So during the alignment, if the notch is matched on both the sides then proper shapes can be achieved.

In case of unfilled section defect, the moving metal does not fill the die chamber completely. It can be due to the improper design of the forging die, poor heating and lesser amount of the raw material.

Scale pits are due to the irregular cleaning on the exterior surface of forging. The scales and oxide are get rooted in to the finished surface.

The defect of improper grain flow is due to improper design of the die because of which the flowing material does not flow downwards. To avoid the improper grain flow, proper design of die is important.

Flakes are the internal disagreements which are basically found in the arrangement. They are mainly cause because of improper cooling. To avoid the flakes defect, proper cooling procedures are to be followed.

Residual stresses are due to the improper cooling and non-uniform deformation of the forging. To avoid this defect during a period of time slow cooling in a furnace or under ash the forging is done.

Surface cracking is due to low temperatures and excessive work. To avoid the surface cracking, suitable temperatures are used for the forging process.

Incomplete forging is mainly due to the forging taking place at the surfaces which causes no break-up of the interior of the forging. To avoid, it is preferable to use light hammer blowers for the process.

Cracking at the flash is due to the incomplete thickness of the flash. Hence to avoid the cracking at the flash, it is necessary to increase the thickness of the flash.

Herstellungsprozess

- Feuerfeste Metalle und Legierungen für die Luft- und Raumfahrt

- Prozesse für Roboter vs. Menschen entwerfen

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- HIsarna-Prozess für die Eisenherstellung

- Technologien zur Verbesserung des Sinterprozesses

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- CONARC-Prozess für die Stahlerzeugung

- Walzprozess für Stahl

- Herstellungsverfahren für geformte feuerfeste Materialien

- CLU-Prozess für die Edelstahlproduktion