Dolomit – seine Verarbeitung und Anwendung in der Eisen- und Stahlindustrie

Dolomit – seine Verarbeitung und Anwendung in der Eisen- und Stahlindustrie

Dolomit ist ein wasserfreies Karbonatmineral. Es ist ein Doppelcarbonat aus Calcium und Magnesium (CaCO3.MgCO3). Es ist einer der wichtigsten Rohstoffe für die Herstellung von Eisen und Stahl.

Dolomit enthält theoretisch 54,35 % CaCO3 und 45,65 % MgCO3 oder 30,41 % CaO, 21,86 % MgO und 47,73 % CO2. In der Natur ist Dolomit jedoch nicht in genau diesem Verhältnis vorhanden. Daher wird im Allgemeinen das Gestein, das im Bereich von 40 % bis 45 % MgCO3 enthält, üblicherweise als Dolomit bezeichnet.

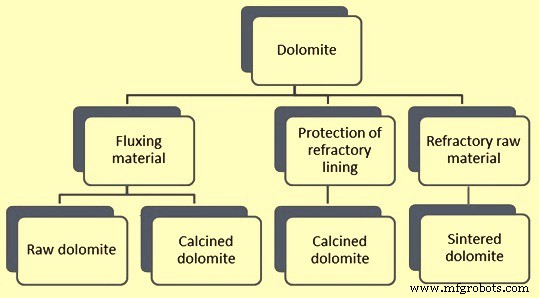

Die Hauptanwendungen von Dolomit in der Eisen- und Stahlindustrie sind (i) als Flussmittel, (ii) zum Schutz der feuerfesten Auskleidung und (iii) als feuerfester Rohstoff. Dolomit wird in der Eisen- und Stahlindustrie normalerweise in drei Formen verwendet. Diese sind (i) roher Dolomit, der auch die natürliche Form von Dolomit ist, (ii) kalzinierter Dolomit und (iii) gesinterter Dolomit. Wenn Dolomit als Flussmittel verwendet wird, dann wird es entweder als roher Dolomit oder als kalzinierter Dolomit verwendet. Wenn Dolomit zum Schutz von feuerfesten Materialien verwendet wird, wird es in kalzinierter Form verwendet, und wenn Dolomit als feuerfester Rohstoff verwendet wird, wird es in Form von gesintertem Dolomit verwendet. Die Verwendung und Form von Dolomit in der Eisen- und Stahlindustrie ist in Abb. 1 dargestellt.

Abb. 1 Verwendung und Form von Dolomit in der Eisen- und Stahlindustrie

Verarbeitung von Dolomit

Dolomit muss nach seinem Abbau mehrere Verarbeitungen durchlaufen, bevor er in verschiedenen Prozessen verwendet werden kann. Die grundlegenden Prozesse bei der Herstellung von Dolomit sind (i) Abbau von Rohdolomit, (ii) Aufbereiten von abgebautem Dolomit für seine Verwendung durch Zerkleinern und Klassieren, (iii) Kalzinieren von Rohdolomit, (iv) Weiterverarbeiten des kalzinierten Dolomits durch Hydratisierung zu Herstellung von hydratisiertem Dolomit, falls für die Verwendung erforderlich, (v) Sintern von Dolomit für seine Verwendung als feuerfestes Material und (vi) verschiedene Transport-, Lagerungs- und Handhabungsvorgänge. All diese Prozesse müssen möglicherweise nicht in jeder Anlage vorhanden sein.

Grundsätzlich werden drei Arten von Dolomitprodukten in Eisen- und Stahlerzeugungsprozessen verwendet. Sie sind (i) rohe Dolomitprodukte, (ii) kalzinierte Dolomitprodukte und (iii) gesinterte Dolomitprodukte. Die Verarbeitung von Dolomit für diese Produkte ist unten beschrieben.

Der erste Prozess findet in Dolomitminen statt, wo das abgebaute Erz zerkleinert und gesiebt wird, um die unterschiedlichen Größenfraktionen des Erzes zu trennen. Im Hüttenwerk wird an einigen Stellen Rohdolomit weiterverarbeitet. Beispiel Sinteranlage, wo der Rohdolomit in Hammermühlen auf eine Größe von – 3 mm zerkleinert wird (im Allgemeinen im Bereich von 85 % bis 90 %).

Die Kalzinierung von Dolomit ist ein thermischer Behandlungsprozess zur Durchführung der thermischen Zersetzung des Rohdolomits und zur Entfernung von LOI (Glühverlust) oder Kohlendioxid (CO2) als Teil seiner Zusammensetzung. Der Kalzinierungsprozess ist eine endotherme Reaktion und wird im festen Zustand durchgeführt. Hochwertiger Dolomit enthält im Allgemeinen etwa 40 % bis 43 % MgCO3 und etwa 57 % bis 60 % CaCO3. Zur Herstellung von einer Tonne kalziniertem Dolomit werden etwa 2 Tonnen Rohdolomit benötigt. Da während der Kalzinierung CO2 aus dem Rohdolomit entfernt wird, ist der kalzinierte Dolomit (i) porös (ii) hat eine größere Oberfläche, (iii) hat eine hohe Reaktivität und (iv) ist hygroskopisch.

Beim Erhitzen von Rohdolomit werden die im Dolomit vorhandenen Karbonate nach folgender Gleichung zersetzt.

CaCO3.MgCO3 + ca. 725 kcal Wärme =CaO.MgO +2 CO2

Die Kalzinierung von Rohdolomit ist ein einfacher einstufiger Brennprozess, der in einem Schachtofen oder Drehrohrofen durchgeführt wird. Der Rohdolomit wird in den Ofen chargiert und beim Durchlaufen des Ofens in zwei Schritten zersetzt bzw. kalziniert. Im ersten Schritt beginnt die Freisetzung von CO2 aus dem MgCO3-Bestandteil des Dolomits und im zweiten Schritt beginnt die Freisetzung von CO2 aus dem CaCO3-Bestandteil des Dolomits. Die Zersetzungstemperatur ist abhängig vom Partialdruck des in der Prozessatmosphäre vorhandenen CO2.

Der Dolomitabbau erfolgt in zwei Stufen. Die erste Stufe beginnt bei etwa 550 °C, wenn die Zersetzung von MgCO3 beginnt, und die zweite Stufe findet bei etwa 810 °C statt, wenn die Zersetzung von CaCO3 beginnt. Die zwei Stufen des Kalzinierungsprozesses werden durch die folgenden Gleichungen dargestellt.

Stufe 1 – CaCO3.MgCO3 =CaCO3. MgO + CO2 (im Temperaturbereich von 550 °C bis 700 °C)

Stufe 2 – CaCO3.MgO =CaO.MgO + CO2 (im Temperaturbereich von 810 °C bis 900 °C)

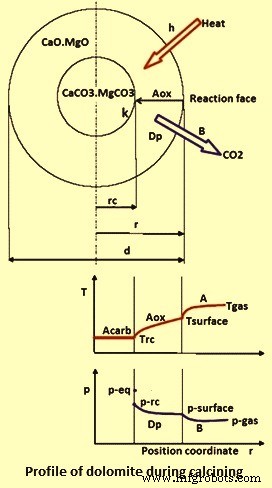

Der Kalzinierungsprozess kann anhand eines teilweise zersetzten Stücks Dolomit erklärt werden, dessen Profile des CO2-Partialdrucks und der Temperatur in Abb. 2 dargestellt sind. Die Probe besteht aus einem dichten Karbonatkern, der von einer porösen Schicht umgeben ist. Im Kalzinierofen wird bei einer Temperatur von Tgas Wärme durch Strahlung und Konvektion (symbolisiert durch „h“) auf die feste Oberfläche bei einer Temperatur von TOberfläche übertragen. Mittels Wärmeleitung (A) dringt Wärme durch die Oxidschicht, um die Reaktionsfront zu erreichen, wo die Temperatur Trc ist. Da die Reaktionsenthalpie um ein Vielfaches größer ist als die innere Energie, ist die weiter in den Kern strömende Wärme während der Reaktion vernachlässigbar. Daher ist die Kerntemperatur nur geringfügig niedriger als die Fronttemperatur. Nach Wärmezufuhr findet dann die chemische Reaktionskonstante (k) statt, deren treibende Kraft die Abweichung des CO2-Partialdrucks vom Gleichgewicht (p-eq – p-f) ist. Das freigesetzte CO2 diffundiert (Dp) durch die poröse Oxidschicht an die Oberfläche und gelangt schließlich durch Konvektion (B) in die Umgebung, wo der CO2-Partialdruck p-Oberfläche herrscht. Die chemischen und physikalischen Eigenschaften von kalziniertem Dolomit werden durch die Kalzinierung beeinflusst, die wiederum von der Leitfähigkeit, dem Stoffübergangskoeffizienten und dem Diffusionsvermögen der kalzinierten Dolomitschicht beeinflusst wird.

Abb. 2 Profil einer Dolomitprobe während des Kalzinierens

Um Dolomit vollständig zu kalzinieren und keinen Restkern aus unkalziniertem Dolomit zu haben, ist es erforderlich, dass die an der Oberfläche des Rohdolomits zugeführte Wärme über Wärmeleitung zum Kern vordringen muss. Im Kern muss zumindest kurzzeitig eine Temperatur von 900 Grad C erreicht werden, da die Atmosphäre im Inneren des Materials aus reinem CO2 besteht. Die rohe Dolomitoberfläche muss auf mehr als 900 Grad C erhitzt werden, um den erforderlichen Temperaturgradienten aufrechtzuerhalten und die isolierende Wirkung des kalzinierten Materials in der Dolomitoberfläche zu überwinden. Bei der Herstellung von kalziniertem Dolomit darf die Oberflächentemperatur jedoch 1.100 °C bis 1.150 °C nicht überschreiten, da sonst eine Rekristallisation des CaO auftritt und zu einer geringeren Reaktivität und damit zu verringerten Löscheigenschaften des kalzinierten Produkts führt.

Um die Wärme aus den Verbrennungsgasen an die Oberfläche des Rohdolomits und dann von der Oberfläche in den Kern des Rohdolomits zu übertragen, ist eine gewisse Verweil- oder Verweilzeit erforderlich. Größere Stücke von Rohdolomit benötigen eine längere Zeit zum Kalzinieren als kleinere Stücke. Prinzipiell verringert das Kalzinieren bei höheren Temperaturen die benötigte Verweilzeit. Zu hohe Temperaturen beeinträchtigen jedoch die Reaktivität des Produkts. Die Beziehung zwischen Kalzinierungstemperatur und Verweilzeit, die für verschiedene Größen von Rohdolomit benötigt wird, ist in Tab. 1 dargestellt.

| Tab 1 Zusammenhang zwischen Kalzinierungstemperatur und Verweilzeit | |||

| Sl. Nr. | Rohe Dolomitgröße | Kalzinierungstemperatur | Residenzzeit (ungefähr) |

| Einheit | mm | Grad C | Stunden |

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0,75 | ||

| 2 | 100 | 1000 | 8.5 |

| 1200 | 3 | ||

Für den Kalzinierungsprozess werden mehrere verschiedene Ofentypen verwendet. Diese Öfen können Drehöfen oder Schachtöfen sein. Der zu wählende Ofentyp hängt stark von den Eigenschaften des Rohdolomits, der erwarteten Produktionsrate, den Brennstoffkosten, den Investitionskosten, dem verfügbaren Brennstoff, den örtlichen Bedingungen, der Infrastruktur und anderen Dingen ab. Generell sind vor der Auswahl des Kalzinierofens alle Daten inkl. Laboruntersuchungen auszuwerten.

Drehrohröfen, mit oder ohne Vorwärmer, verarbeiten in der Regel Rohdolomit mit einer Materialgröße zwischen 10 mm und 50 mm. Die Wärmebilanz dieses Ofentyps ist durch etwas hohe Verluste mit den Abgasen und durch den Ofenmantel gekennzeichnet. Typische Werte für die Abgasverluste liegen im Bereich um 25 % und für die Ofenmantelverluste im Bereich um 20 % des Gesamtwärmebedarfs. Nur etwa 60 % der in den Ofen mit Vorwärmer eingebrachten Brennstoffenergie wird für den Kalzinierungsprozess genutzt.

Bei einzelnen vertikalen Schachtöfen besteht ein Ungleichgewicht zwischen der Wärme, die aus der Kalzinierzone verfügbar ist, und der Wärme, die in der Vorwärmzone benötigt wird. Selbst bei dem idealen Kalzinierungsprozess kann die Temperatur der Abgase höher als 100 Grad C sein. Im Fall von Regenerativstromöfen (PFR) mit Gleichstrom wird die Wärme der Kalzinierungszone besser genutzt und der Verlust minimiert Wärme in den Abgasen, was zu einem geringeren Wärmeverbrauch pro Tonne kalziniertem Dolomit führt.

Ein Vergleich von Daten zu Öfen, die typischerweise für die Kalzinierung von Dolomit verwendet werden, mit wichtigen Verbrauchszahlen und typischer Rohmaterialgröße ist in Tab. 2 angegeben.

| Tab 2 Vergleich verschiedener Kalzinierofentypen | ||||

| Typ des Brennofens | Ofenkapazität | Kalksteingröße | Spezifischer Kraftstoffverbrauch | Spezifischer Stromverbrauch |

| tpd | mm | kcal/kg | kWh/t | |

| Rechteckiger GGR-Ofen | 100–400 | 30–120 | 810-870 | Ungefähr 20 |

| GGR-Rundofen | 300–800 | 30–160 | 810-870 | Ungefähr 20 |

| Ringschachtofen | 200–600 | 15–200 | 910-980 | Ungefähr 30 |

| Einschachtofen | 50–300 | 10–100 | 980–1100 | Ungefähr 35 |

| Drehrohrofen mit Vorwärmer | 300–1200 | 10-50 | 1150–1350 | Ungefähr 30 |

| Lange Drehrohröfen ohne Vorwärmer | 300–1000 | 10-50 | 1600-1700 | Ungefähr 20 |

Die dritte Art der Verarbeitung von Dolomit besteht im Sintern des Dolomits. Der Prozess wird manchmal auch als Rösten von Rohdolomit bezeichnet. Gesinterter Dolomit wird zur Herstellung feuerfester Produkte verwendet. Sinterdolomit ist auch als totgebrannter Dolomit bekannt, der durch Erhitzen des Rohdolomits auf eine Temperatur von mehr als 1650 °C und vorzugsweise über 1800 °C hergestellt wird. Das Sintern von Rohdolomit wird mit dem Ziel durchgeführt, eine maximale Schüttdichte zu erreichen Dichte und hohe Feuchtigkeitsbeständigkeit.

Das gebräuchlichste Verfahren zur Herstellung von Sinterdolomit ist ein einstufiger Brennprozess in einem Schachtofen oder Drehrohrofen. Der Rohdolomit wird in den Ofen chargiert und beim Durchlaufen des Ofens in zwei Schritten zersetzt. Im ersten Schritt wird aus dem MgCO3-Anteil des Dolomits ab ca. 550 °C CO2 freigesetzt und im zweiten Schritt bei Temperaturen um 810 °C der CaCO3-Anteil abgebaut. Nach vollständiger Kalzinierung wird der kalzinierte Dolomit weiter auf Sintertemperatur erhitzt . Bei dieser Temperatur verringert sich die Porosität des bereits kalzinierten Materials, was zu einer erhöhten spezifischen Schüttdichte des Produkts führt, was für feuerfeste Anwendungen von entscheidender Bedeutung ist. Die typischen Verbrauchszahlen sowie einige grundlegende Rohdolomitgrößen für Brennöfen sind in Tab 3 angegeben.

| Tab 3 Typische Parameter zum Sintern von Dolomit | ||||

| Sl. Nr. | Parameter | Einheit | Hochtemperatur-Vertikalofen | Drehrohrofen |

| 1 | Wärmeenergie | kcal/kg | Um 1200 | Etwa 2400 |

| 2 | Elektrische Energie | kWh/Tonne | Ungefähr 65 | Ungefähr 65 |

| 3 | Rohstoffzufuhrgröße | mm | 10-50 | 5-50 |

Die Leistungsfähigkeit des Sinterprozesses ist stark abhängig von der Sinterfähigkeit des Rohdolomits, die wiederum von Eigenschaften der spezifischen Gefügeeigenschaft wie chemische Zusammensetzung, Reinheit, Homogenität, Herkunft, Entstehung, Porosität und Kristallstruktur beeinflusst wird. Darüber hinaus kann der Brennstoff (z. B. die Asche fester Brennstoffe) für den Verbrennungsprozess einen erheblichen Einfluss auf die Qualität des Endprodukts haben. Bei hochreinem Rohdolomit lässt sich eine zufriedenstellende Produktqualität häufig nur in Kombination mit Festbrennstoffen erzielen, wobei die Brennstoffverunreinigungen als „Sinterhilfsmittel“ wirken. Die Eigenschaften von Rohdolomit können die Produktqualität negativ beeinflussen, was zu einer niedrigen und inhomogenen spezifischen Schüttdichte oder zu einer schlechten Hydratationsbeständigkeit führt. Einer dieser Parameter kann die Anwendung in der Feuerfestindustrie einschränken, insbesondere wenn feuerfeste Steine in höchster Qualität hergestellt werden sollen. Diese Effekte lassen sich durch eine modifizierte Ofenführung kaum korrigieren.

Der Vertikalschachtofen zum Sintern von Dolomit verwendet als Ausgangsmaterial kalzinierte Dolomitbriketts. Sie arbeitet nach dem Gegenstromprinzip und besteht aus einem rund 10 m hohen zylindrischen Stahlmantel, der mit basischem Feuerfest ausgekleidet ist. Die kalzinierten Dolomitbriketts gelangen in den Ofen durch einen Beschickungstrichter, der an der Oberseite des Ofens positioniert ist. Beim Passieren der Vorwärmzone im oberen Ofenteil werden die Dolomitbriketts durch den intensiven Kontakt mit heißen Ofenvorgasen von Umgebungstemperatur nahe der Sintertemperatur aufgeheizt.

Der Einschachtofen kann so ausgelegt werden, dass Ofentemperaturen weit über 2000 °C bei niedrigstem spezifischem Wärmeverbrauch zum Sintern von Dolomit für die Herstellung der grundlegenden Feuerfestmaterialien erreicht werden. Dies wird erreicht durch (i) die Verwendung des Gegenstromprinzips, (ii) ein spezielles radiales Mehrbrennersystem, (iii) einen kontinuierlich arbeitenden Austragstisch und (iv) ein integriertes Produktkühlsystem in der Austragszone des Ofens .

Der Hochtemperatur-Vertikalschachtofen kann die Qualitätskriterien voll erfüllen und gleichzeitig die hohen Anforderungen hinsichtlich niedriger Produktionskosten erfüllen. Auch das Ofenkonzept ermöglicht einen stabilen Betrieb auch bei reduzierter Leistung. Der Ofen ist normalerweise von kompakter Bauweise, die die gewünschte zuverlässige Leistung liefert und einen kontinuierlichen und reibungslosen Ofenbetrieb sicherstellt. Die eher kurze Verweilzeit des Produktes in Kombination mit der optimalen Einwirkung der Ofenatmosphäre erklärt die kleinen Ofenabmessungen im Vergleich zu den hohen spezifischen Produktionsleistungen. Verschiedene Betriebsparameter und ein definiertes Temperaturprofil lassen sich einfach einstellen, was für eine hohe Flexibilität im Ofenbetrieb sorgt. Diese Eigenschaften werden mit einem geringen spezifischen Wärmeverbrauch sowie niedrigen Betriebs- und Investitionskosten kombiniert.

Anwendung von Dolomit in Eisen- und Stahlerzeugungsprozessen

Bei der Herstellung von Eisen im Hochofen (BF) wird Dolomit entweder beim Sintern oder als direkte Beschickung im Hochofen zugesetzt. Üblicherweise wird für diese Zugabe Rohdolomit verwendet. Die Dolomitzugabe erfolgt während der Eisenherstellung, um den gewünschten Prozentsatz an MgO in der BF-Schlacke zu erhalten. Die Zugabe von Dolomit durch Sinter ist ein bevorzugterer Weg, da CO 2 aus Dolomit während des Sinterprozesses ausgetrieben wird. Beim Sintern wird Dolomit in Hammerbrechern auf -3 mm (im Bereich von 85 % bis 90 %) zerkleinert, bevor er in die Sintermischung eingemischt wird. Bei direkter Beschickung des Hochofens wird stückiger Dolomit (10 mm bis 30 mm Größe) verwendet.

Bei der Dolomitzugabe durch Sintern wird heute auch direkt kalzinierter Dolomit verwendet. Die Verwendung von kalziniertem Dolomit im Sinterverfahren hat die Vorteile (i) Verbesserung der Bindungseigenschaften der Sintermischung, (ii) Verbesserung der Produktivität der Sintermaschine, (iii) Verbesserung der Sinterfestigkeit und (iv) Verringerung von das Volumen der Abgase mit den damit verbundenen Vorteilen.

Ein hoher Gehalt an Kieselsäure (SiO2) in dem für Sinterzwecke verwendeten Dolomit wird bevorzugt, da SiO2 der Wirkung von Aluminiumoxid (Al2O3) im Hochofen entgegenwirkt.

Bei der Herstellung von Direct Reduced Iron (DRI) im Drehrohrofenverfahren wird Dolomit als Entschwefelungsmittel eingesetzt. Rohdolomit wird im Größenbereich von 4 mm bis 8 mm verwendet.

Die zweite Hauptanwendung von Dolomit ist die Stahlherstellung. In der Stahlerzeugung wird Dolomit sowohl als Flussmittel als auch als Feuerfestmaterial verwendet. Für die Verwendung in der Stahlerzeugung soll der SiO2-Gehalt (aufgrund seiner sauren Natur) im Dolomit sehr niedrig sein, vorzugsweise weniger als 1 %. Wenn es als Flussmittel verwendet wird, wird es in kalzinierter Form verwendet. Als Flussmittel hat es eine Doppelfunktion. In seiner ersten Rolle ist es eine Quelle für etwas Kalk (CaO) und reduziert somit den Verbrauch von gebranntem Kalk. Aber die zweite Rolle des kalzinierten Dolomits ist die wichtigere Rolle. In dieser Funktion wird es zum Schutz der Magnesia-Kohlenstoff-Auskleidung des Stahlerzeugungsbehälters verwendet. Dies geschieht durch die Herstellung einer Stahlwerksschlacke, die bei der Temperatur der Stahlerzeugung mit MgO übersättigt ist.

Heutzutage wird die Technologie des Schlackenspritzens extensiv zur Verlängerung der Auskleidungslebensdauer des BOF-Gefäßes (Basic Oxygen Furnace) verwendet. Bei dieser Technologie wird der zurückgehaltenen flüssigen Schlacke, die auf das BOF-Gefäß gespritzt werden soll, kalzinierter Dolomit zugesetzt. Dies geschieht, um die Viskosität der Schlacke zu erhöhen, damit sie bessere Hafteigenschaften haben kann, und um auch die Feuerfestigkeit der Schlacke zu verbessern.

Kalzinierter Dolomit wird auch zunehmend als Teil von synthetischen Schlacken verwendet, die normalerweise während der Pfannenmetallurgie hinzugefügt werden. Dies geschieht zum Schutz der Pfannenauskleidung, insbesondere an der Schlackengrenze.

Wenn Dolomit als feuerfestes Material verwendet wird, dann wird es in Form von gesintertem Dolomit verwendet. Gesinterter Dolomit wird in der Stahlherstellung zur Herstellung von Teer-Dolomit-Steinen, pechimprägnierten Dolomit-Steinen oder kunstharzgebundenen Dolomit-Steinen für die Auskleidung von BOF-Behältern, AOD-Behältern (Argon-Sauerstoff-Entkohlung) und in geringerem Umfang von Lichtbogenöfen verwendet. Diese Steine werden auch für die Ausmauerung der Stahlpfannen verwendet.

Auf Dolomit basierende monolithische feuerfeste Materialien, wie z. B. Spritzgussmischungen, werden auch für die Wartung der feuerfesten Materialien der Stahlerzeugungsöfen verwendet. Das Spritzen erfolgt normalerweise in den Bereichen der feuerfesten Auskleidung, in denen ein hoher Verschleiß besteht. Diese feuerfesten Materialien werden auch verwendet, um den Herd und die Bänke in EAF zu bilden und sie regelmäßig zu warten. Die Pflege dieser Bereiche wird häufig unter Verwendung eines gesinterten Dolomits mit hohem Eisengehalt durchgeführt, der häufig zwischen den Heizvorgängen unter Verwendung einer Schleudermaschine aufgebracht wird. Die Maschine wird in den Ofen abgesenkt und bringt zwischen den Heizvorgängen in wenigen Minuten mehrere Tonnen Putzmaterial auf. Diese schnelle und kostengünstige Lösung wird besonders in den Teilen des Ofens verwendet, in denen ein schneller Verschleiß der feuerfesten Materialien auftritt.

Herstellungsprozess

- Anwendung von Niob in der Stahlindustrie

- Anwendung von Molybdänmetall und seinen Legierungen

- Direktreduziertes Eisen und seine Produktionsprozesse

- Tundish und seine Rolle beim Stranggießen von Stahl

- Entlademöglichkeiten für direktreduziertes Eisen und dessen Heißtransport

- Wissenswerte Branchentrends auf dem Eisen- und Stahlmarkt

- CNC-Maschinen und ihre Vorteile in der Industrietechnik

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen

- Rohstoffe für die Herstellung von Eisen und Stahl