Kohlenteer und seine Destillationsverfahren

Kohlenteer und seine Destillationsprozesse

Kohlenteer, auch als Rohteer bekannt, ist das Nebenprodukt, das während der Hochtemperaturkarbonisierung von Kokskohle für die Herstellung des metallurgischen Kokses in den Nebenprodukt-Koksöfen entsteht. Es ist eine schwarze, zähflüssige, bisweilen halbfeste, eigentümlich riechende Flüssigkeit, die zusammen mit wässriger „Gaslauge“ (Ammoniaklauge) kondensiert wird, wenn die flüchtigen Produkte der Verkokung von Kokskohle abgekühlt werden. Es ist von Natur aus sauer und wasserunlöslich. Es besteht hauptsächlich aus einer komplexen Mischung von aromatischen Kohlenwasserstoffen mit kondensierten Ringen. Es kann phenolische Verbindungen, aromatische Stickstoffbasen (N2) und deren Alkylderivate sowie paraffinische und olefinische Kohlenwasserstoffe enthalten.

Bei der Kohleschwelung entweichen die Bestandteile des Teers aus den Koksöfen in Form von Dampf, mit etwas festem freien Kohlenstoff (C) in äußerst fein verteiltem Zustand. Der Teer wird in der hydraulischen Hauptleitung, in den Kondensatoren und Wäschern usw. in flüssigem Zustand gleichzeitig mit der Bildung der ammoniakalischen Lauge ausgefällt. Der in der hydraulischen Hauptleitung gebildete Teer ist natürlich ärmer an flüchtigeren Produkten als der in den Kondensatoren und Wäschern gebildete und folglich viel dicker als letztere.

Die normale Ausbeute an Steinkohlenteer während des Kohleverkokungsprozesses liegt bei etwa 4 %. Kohlenteer hat normalerweise ein spezifisches Gewicht im Bereich von 1,12 bis 1,20, kann aber ausnahmsweise bis auf 1,25 ansteigen. Sie hängt von der Karbonisierungstemperatur ab. Die Teere mit niedrigerem spezifischem Gewicht werden im Allgemeinen erzeugt, wenn niedrige Karbonisierungstemperaturen verwendet werden. Die Viskosität von Teer wurde ähnlich beeinflusst. Die schwereren Teere enthalten weniger Benzol als die leichteren Teere und mehr gebundenen Kohlenstoff. Die Art des Rohmaterials und die Karbonisierungstemperatur beeinflussen die chemische Zusammensetzung und damit die Qualität des Teers.

Kohlenteer enthält mehr als 348 Arten von chemischen Verbindungen, die sehr wertvoll sind. Sie sind aromatische Verbindungen (Benzol, Toluol, Xylol, Naphthalin und Anthracen usw.), phenolische Verbindungen (Phenol, Kresol, Xylenol, Catecol und Resorcin usw.), heterocyclische Stickstoffverbindungen (Pyridin, Chinolin, Isochinolin und Indol, usw.) und heterocyclische Sauerstoffverbindungen (Dibenzofuran usw.), die alle als Rohstoffe oder Zwischenprodukte in verschiedenen chemischen Industrien verwendet wurden (als Antioxidans, Antiseptikum, Harz, Weichmacherbestandteil in der Kunststoffindustrie, Farbe, Parfüm und Medizin etc.).

Bezüglich des Einflusses der Schweltemperatur auf die Konstitution von Teeren wird festgestellt, dass die bei niedrigen Temperaturen hergestellten bei der Destillation neben Phenolen der Karbolsäurereihe auch Phenole einer anderen Reihe eher weniger sauer verhalten und ergeben wahrscheinlich vom Kreosol- und Guajakoltyp. Außerdem gibt es eine geringere Ausbeute an Naphthalin und Benzolkohlenwasserstoffen und einen großen Prozentsatz an Kohlenwasserstoffen der Paraffin- und Olefinreihe. Anstelle des größten Teils des N2, das in Form von Pyridinbasen vorliegt, tritt es in Form von Anilin und seinen Homologen auf. Die Menge an freiem C ist ebenfalls gering. Andererseits liefern Hochtemperaturteere, d. h. solche, die bei hohen Karbonisierungshitzen von Kohle erzeugt werden, bei der Destillation nur Spuren von paraffinischen Kohlenwasserstoffen, wobei die vorherrschenden Kohlenwasserstoffe diejenigen der Benzol-, Naphthalin- und Anthracenreihe sind. Das N2 kommt hauptsächlich in Form von Pyridinbasen vor, und die Phenole bestehen hauptsächlich aus Karbolsäure und ihren Homologen. Der Anteil an freiem C ist im Allgemeinen hoch.

Kohlenteer, der normalerweise bei atmosphärischem Druck destillierbar ist, siedet bis zu etwa 400 Grad C und enthält hauptsächlich aromatische Kohlenwasserstoffe. Dazu gehören (in der Reihenfolge der Destillationsfraktion) (i) Benzol, Toluol und die Xylolisomere, Tri- und Tetramethylbenzole, Inden, Hydrinden (Indan) und Cumaron, (ii) polare Verbindungen, einschließlich Teersäuren (Phenol u Kresole) und Teerbasen (Pyridin, Picoline (Methyl-Pyridine) und Lutidine (Di-Methyl-Pyridine), (iii) Naphthalin, kontaminiert mit kleinen, aber erheblichen Mengen an Thio-Naphthen, Inden und anderen Verbindungen, (iv) Methyl- Naphthalinisomere, (v) Biphenyl, Acenaphthen und Fluoren, (vi) Anthracen und Phenanthren und (vii) Pyren und Fluoranthen.

Teer hält auch mechanisch eine gewisse Wassermenge zurück (im Durchschnitt etwa 4 %), was während des Destillationsprozesses äußerst unangenehm ist, da es zu „Stößen“ führt und daher vorab durch längeres Absetzen in Separatoren (Teerdekanter) entfernt werden muss ), vorzugsweise bei etwas höherer Temperatur, wodurch der Teer flüssiger wird. Das Wasser, das nach oben steigt, wird auf normale Weise entfernt.

Dehydratisierung von Kohlenteer

Eine der größten Schwierigkeiten bei der Teerdestillation ist die Entfernung von Wasser, das in unterschiedlichen Anteilen vorhanden ist. Der Teer darf sich im Allgemeinen in großen Tanks absetzen, von deren Boden er in die Teerdestillationsanlage gepumpt wird. Sein Wassergehalt wird dadurch auf ein Niveau von unter 5 % reduziert. Manche Teere lassen sich auf diese Weise nicht einmal teilweise vom Wasser befreien, da sich eine Emulsion bildet und auch nach längerem Stehen keine Entmischung eintritt. Diese Hochwasserteere enthalten im Allgemeinen einen großen Prozentsatz an freiem C, und die Schwierigkeit, die bei jedem einzelnen Teer beim Abtrennen von Wasser durch bloßes Absetzen auftritt, kann fast als Maß für seinen Gehalt an freiem C genommen werden. Die Kosten für das Abdestillieren von Wasser sind normalerweise sehr beträchtlich.

Die Dehydratisierung von Teer kann auch mit mechanischen Mitteln durchgeführt werden, aber die mechanische Trennung ist von geringem Wert, außer wenn kleine Mengen gehandhabt werden müssen. Zentrifugieren kann auch zum Trennen von Teer und Lauge eingesetzt werden, und der Unterschied im spezifischen Gewicht macht dieses Verfahren sehr gut durchführbar. Die Mischung wird mit etwa 50 Grad C in die Maschine eingeführt, und der Teer, der schwerer ist, gelangt schnell an die Peripherie der Maschine, wobei die Flüssigkeit im Inneren verbleibt. Die beiden Flüssigkeiten werden durch Rohre abgezogen, die in geeigneter Tiefe in die rotierende Masse eingeführt werden. So dehydrierter Teer enthält weniger als 1 % Wasser. Dieses Verfahren kann sehr effektiv mit den emulgierten Wasser-Teer-Mischungen eingesetzt werden.

Chemische Trennverfahren wurden ausprobiert, aber keine davon ist von praktischer Bedeutung. Bei einem solchen Verfahren wird der wässrige Teer mit Chrom- und Schwefelsäure behandelt, wenn die während der Oxidation entwickelte Wärme abdestilliert wird, ohne dass Wasser und Naphtha aufschäumen.

Die allgemeine Praxis besteht darin, den wässrigen Teer entweder mittels Frischdampf oder Dampfschlangen oder Feuer zu erhitzen. Frischdampf wurde in der Vergangenheit ziemlich weitgehend für die primäre Destillation von Teer verwendet, wird aber jetzt selten verwendet. In diesen Fällen wird natürlich überhitzter Dampf verwendet, und zusammen mit dem Wasser wird ein Teil des leichter flüchtigen Naphthas abdestilliert, wodurch ein dicker Teer zurückbleibt, der für Straßenarbeiten, Lacke, Dachpappe usw. nützlich ist.

Ein Plan, der normalerweise bei der früheren Methode der Teerdestillation zur Abtrennung von Wasser angewendet wird, besteht darin, den Teerdestillierapparat bis zu einer bestimmten Höhe einzufüllen und den Inhalt auf fast 100 °C zu erwärmen, wenn das Wasser zu kochen beginnt. In diesem Stadium wird das Brennen unterbrochen und die Flüssigkeit gegebenenfalls kurz absetzen gelassen. Es stellt sich heraus, dass sich jetzt fast das gesamte Wasser abgeschieden hat und eine Schicht über dem Teer bildet. An der Seite der Destillierblase ist in der richtigen Höhe ein kleiner Hahn angebracht, damit das meiste Wasser abfließen kann. Bessere Ergebnisse werden erzielt, wenn ein Schwenkrohr mit einer damit verbundenen Hebe- und Senkstange ausgestattet ist, die durch eine Stopfbüchse aus der Oberseite der Destillierblase herausragt. Dadurch kann der größte Teil des Wassers abgetrennt werden, so dass die zu destillierende Menge gering ist.

Der Prozess der Destillation

Das fraktionierte Destillationsverfahren wird zur Destillation von Steinkohlenteer verwendet. Die fraktionierte Destillation von Teer bezieht sich auf den Prozess, bei dem Komponenten in einer chemischen Mischung getrennt werden, indem der Unterschied in ihren Siedepunkten ausgenutzt wird. Die Destillation von Steinkohlenteer wird hauptsächlich zur Herstellung von Benzolen, Naphtha, Kreosoten, Naphthalin, Anthracen, Karbol- und Kresylsäuren, Pyridin und Pech durchgeführt.

Der Zweck der Teerdestillation besteht darin, (i) den Teer in der Dehydratisierungskolonne zu dehydratisieren, (ii) das Pech aus dehydriertem Teer in der Pechkolonne zu entfernen und (iii) Teeröle in der Fraktionierungskolonne abzutrennen. Da die Qualität des Kohlenteers vom Kohleverkokungsverfahren abhängt und da im Kohlenteer eine große Anzahl chemischer Verbindungen verfügbar ist, variiert die Konstruktion und Zusammensetzung der Teerdestillationsanlage je nach Art des Teers und den erforderlichen Verbindungen destilliert werden. Daher ist es sehr selten, dass die beiden Teerdestillationsanlagen genau gleich sind.

Verschiedene Fraktionen von Steinkohlenteer können durch Destillation zurückgewonnen werden. Der Prozess der Destillation ergibt eine Vielzahl wertvoller chemischer Produkte. Der Rückstand der Destillation ist Kohlenteerpech, das weiter zu Kohlenteerpech mit den gewünschten chemischen und physikalischen Eigenschaften verarbeitet wird. Das Hauptziel des Kohlenteerdestillationsprozesses ist die Herstellung einer Reihe von Teersäureprodukten aus dem Rohteer.

Die Anzahl der Fraktionen und Größe der Fraktionen etc., die bei der Teerdestillation abgezogen werden sollen, hängt von so vielen Faktoren ab. Die Qualität des Teers spielt eine große Rolle. Auch die Art der Anlage, die für die Destillation zur Verfügung steht, ist ein wichtiger Faktor. Auch der Marktwert der Produkte ist wichtig.

Normalerweise wird der Unterschied im Siedepunkt verschiedener Fraktionen für ihre Extraktion verwendet. Wenn der Teer erhitzt wird, um verschiedene Teerkomponenten zu extrahieren, werden die stattfindenden Extraktionen nachstehend beschrieben.

Im Allgemeinen enthält die erste zu extrahierende Fraktion ammoniakalische Flüssigkeit und Naphtha, das eine Mischung aus Benzol, Toluol, Xylolen und Pyridin ist. Der Siedepunktbereich liegt zwischen 80 °C und etwa 140 °C, und das spezifische Gewicht liegt zwischen 0,87 und 0,95. Die Wassermenge hängt von der Menge im ursprünglichen Teer ab und davon, ob er vor der Destillation teilweise herausgenommen wurde. Es trennt sich leicht vom Naphtha und wird unten abgezogen und direkt zur Ammoniakanlage geleitet.

Beim Abziehen der ersten Fraktion ist große Sorgfalt erforderlich, da Schaumbildung sehr häufig vorkommt, insbesondere bei einem Teer mit einem hohen Gehalt an freiem C. Der Punkt, an dem diese Gefahr vorüber ist, lässt sich leicht an dem Geräusch erkennen, das im Inneren der Destille zu hören ist, bekannt als „Rasseln“. Wenn fast das gesamte Wasser abgezogen ist, kondensieren Wasserkügelchen an der Innenseite der Oberseite der Destille und fallen gelegentlich zurück in die heiße Flüssigkeit darunter, um sofort mit fast explosionsartiger Kraft wieder in Dampf umgewandelt zu werden, was zu einem rasselnden Geräusch führt.

Die zweite Fraktion ist als Leichtölfraktion bekannt, die bei etwa 140 °C bis 200 °C siedet. Sie hat ein spezifisches Gewicht im Bereich von etwa 0,95 bis 1. Sie enthält die höheren Kohlenwasserstoffe der Benzolreihe wie Mesitylen, Cumene und einige Naphthalin, auch Phenol, und höhere Homologe von Pyridin. In vielen Destillationsanlagen wird diese Fraktion nicht getrennt, sondern ein Gemisch aus erster und zweiter Fraktion wird zusammen entfernt.

Die dritte Fraktion wird ausschließlich gesammelt, um das Phenol in möglichst konzentriertem Zustand zu erhalten, und wird daher als Karbolöl- oder Mittelölfraktion bezeichnet. Es siedet zwischen 200 °C und 240 °C und hat ein spezifisches Gewicht von 1 bis 1,025 und enthält Phenol, Kresole und höhere Hydroxylsäuren, viel Naphthalin und Kreosotkohlenwasserstoffe. Bei der Destillation dieser Fraktion muss sehr darauf geachtet werden, dass das Kondensatorwasser ziemlich heiß ist, damit es nicht zu einer Kristallisation des Naphthalins in den Schlangen kommt. Das Kaltwasser soll in der Mitte der zweiten Fraktion abgestellt werden, und wenn das Kühlwasser nicht schnell genug warm wird, soll Dampf in den Kondensator gedreht werden.

Diese Karbolölfraktion wird nicht abgetrennt, wenn der Teer eine zu geringe Menge enthält. Manchmal erweist es sich als wirtschaftlicher, die Kreosotfraktion erneut zu destillieren.

Die vierte Fraktion ist als Kreosotölfraktion bekannt. Sie ist die größte aller Fraktionen und enthält Naphthalin und Schweröle, das sind aromatische Kohlenwasserstoffe mit hohem C- und Wasserstoff (H2)-Gehalt, sowie Kresole und andere Phenol-Homologe. Der Siedepunkt liegt im Bereich von etwa 240 °C bis 280 °C und das spezifische Gewicht im Bereich von 1,025 bis 1,065.

Die fünfte Fraktion ist durch ihre charakteristische Farbe gekennzeichnet und wird daher als Grünöl-, Gelböl- oder Anthracenölfraktion bezeichnet. Sein spezifisches Gewicht beträgt 1,065 bis 1,1 und der Siedepunkt reicht von 280 ° C aufwärts bis zum Ende der Destillation. Es enthält noch höhere aromatische Kohlenwasserstoffe, Anthracen, Phenanthren, auch Carbazol etc.

Es wurden zahlreiche Versuche unternommen, die Zahl der vom Teer abgetrennten Fraktionen stark zu erhöhen, um die Produkte besser isolieren zu können. All dies ist fehlgeschlagen, da die erhaltenen Destillate nicht reiner sind, so dass viele komplexe azeotrope Gemische gebildet werden. Auch hier wird nichts gespart, da viele der Fraktionen für die Behandlung in Folgeprozessen wieder zusammengemischt werden müssen.

Teerdestillationsanlage

Wie bereits erwähnt, hängt die Konstruktion und Zusammensetzung einer Teerdestillationsanlage von der Art des zu destillierenden Teers und den zu extrahierenden Verbindungen ab. Daher unterscheiden sich das Design und die Zusammensetzung einer Teerdestillationsanlage von Ort zu Ort. Eine heutige, typische Teerdestillationsanlage wird unten beschrieben.

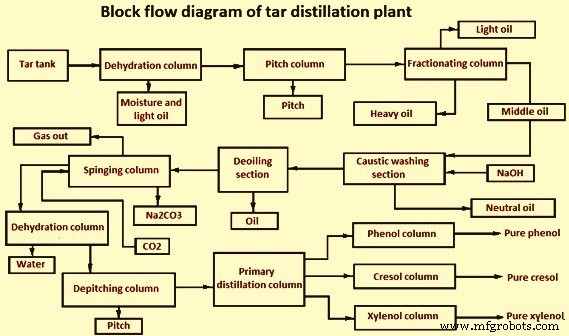

Sie besteht aus verschiedenen Abschnitten, nämlich (i) Teerdestillationsabschnitt, (ii) Laugenwaschabschnitt, (iii) Entölungsabschnitt, (iv) Quellabschnitt und (v) Umformungsabschnitt. Das Blockdiagramm dieser Teerdestillationsanlage ist in Abb. 1 dargestellt.

Abb. 1 Blockfließbild einer typischen Teerdestillationsanlage

Der bei erhöhter Temperatur im Lagertank gelagerte Rohteer wird durch einen Rohteerfilter gesaugt und mit Natronlauge (NaOH) gemischt, die von einer Dosierpumpe aus dem Laugentank gepumpt wird. Das Gemisch wird durch einen Teerdampfaustauscher und einen dampfbeheizten Vorwärmer zum Sumpf der Dehydratisierungskolonne gepumpt. In der Kolonne wird der Rohteer mit einem relativ großen Strom von heißem dehydratisiertem Teer in Kontakt gebracht. Das azeotrope Gemisch aus Wasser und Öl wird verdampft und steigt zum Kopf der Säule auf und wird in einem Leichtölkondensator kondensiert. Ein Teil des azeotropen Leichtöls wird als Rückfluss zur Säule zurückgeführt und der verbleibende Teil wird zu einer azeotropen Destillationssäule geleitet. Die Sumpffraktion der Entwässerungskolonne wird mit hoher Geschwindigkeit durch einen Pipe-Destilliervorwärmer gepumpt und erhitzt. Diese Bodenfraktion ist entwässerter Teer, von dem ein Teil in den unteren Teil der Kolonne zurückgeführt wird.

In der Pechkolonne wird der entwässerte Teer mit einem relativ großen Strom von heißem zirkulierendem Pech gemischt. Die flüchtigeren Öle im Teer werden verdampft und steigen durch die Säule auf. Der Abstreifstrom wird in die Kolonne eingespritzt, um den Vorgang durchzuführen. Rohes Pech wird vom Boden der Säule durch eine Pechumwälzpumpe abgezogen und durch einen Rohrdestillationserhitzer erhitzt. Ein Teil dieses Pechs wird oben in die Säule gegeben, um mit dem dehydratisierten Teer in Kontakt gebracht zu werden.

Der flüchtige Teil wird zusammen mit dem Strippdampf aus der Pechkolonne gewonnen und in die Leichtöl- und Wasserfraktion, eine Mittelölfraktion und eine Schwerölfraktion getrennt. Die Leichtöl- und Wasserfraktion vereinigt sich mit dem gleichen Strom aus dem Kopfprodukt der Dehydratisierungskolonne und wird zu einem Leichtölkondensator und dann zu einem Dekanter geleitet. Mittelöl fließt durch die Schwerkraft durch den Mittelölkühler entweder zum Mittelöl-Puffertank oder direkt zum Mischbehälter in der ätzenden Waschsektion. Mittelöl kann je nach Bedarf vom Puffertank in den Laugenbereich umgefüllt werden.

Mittelöl aus dem Teerdestillationsabschnitt wird im Gegenstrom mit einem Strom einer 10%igen NaOH-Lösung in Kontakt gebracht. Das System besteht aus drei Mischbehältern und drei wechselseitig angeordneten Separatoren. Von seinen Teersäuren befreites Mittelöl fließt durch die Schwerkraft von der Oberseite der Separatoren zum Mitteltank. Die ätzende Lösung, die hauptsächlich eine Natriumphenolatlösung ist, fließt nach dem Kontakt mit Öl durch die Schwerkraft vom Boden des Separators zum Phenolattank.

Die Natriumphenolatlösung enthält eine kleine Menge Mittelöl, das entfernt werden muss, um eine gute Qualität der Teersäuren zu erhalten. Die Natriumphenolatlösung im Puffertank wird über den Überkopfaustauscher in das obere Ende der Natriumphenolat-Strippkolonne gepumpt. Am Boden der Kolonne wird Strippdampf eingeleitet, der das Mittelöl aus der Natriumphenolatlösung austreibt. Der Kopfdampf erwärmt die eintretende Natriumphenolatlösung und kühlt ab. Saubere Natriumphenolatlösung wird vom Sumpf der Strippkolonne zurückgewonnen und über einen Kühler zum Quellabschnitt geleitet.

Das Ziel des Quellabschnitts ist die Rückgewinnung von Teersäuren aus Natriumphenolatlösung durch Springen mit einem Kohlendioxid (CO2)-reichen Gas in einer Reihe von zwei gepackten Kolonnen im Gegenstrom. Durch die absinkende Natriumphenolatlösung in der ersten Kolonne wird Gas in Aufwärtsbewegung geleitet, wo sich Natriumcarbonat (Na2CO3) bildet. Der Sumpf der ersten Kolonne wird am Kopf der zweiten Kolonne eingeführt, wo der Strom gegenläufig wieder mit CO 2 in Kontakt gebracht wird. Die Na2CO3-Lösung wird vom Sumpf der Kolonne zu einem Abscheider geleitet. Rohe Teersäure gesammelt und im Teersäure-Puffertank gelagert. CO2-reiches Gas wird kontinuierlich durch den Rohteersäure-Puffertank geleitet, um den Alkali- und Wassergehalt der Teersäuren zu reduzieren.

Im Recasting-Bereich wird die Na2CO3-Lösung aus dem Quellbereich mit hartem Branntkalk zu NaOH aufkonzentriert.

Rückgewinnung von Teersäuren

Rohe nasse Teersäuren, die aus Quellpflanzen gewonnen werden, enthalten wenig Wasser und Pech. Es wird zum Kopf der Dehydratisierungskolonne gepumpt, die unter Vakuum arbeitet und durch ein Ejektorsystem aufrechterhalten wird. Eine azeotrope Mischung aus Wasser und Phenol wird aus Teersäuren gestrippt und als Überkopfdampf entfernt. Die als Sumpfprodukt erhaltenen trockenen Teersäuren werden einer im Hochvakuum arbeitenden Destillation zugeführt. Rohe Teersäuren werden verdampft und in einem Kondensator kondensiert. Die Teersäuren werden zu einem Puffertank geleitet, der mit einer Dampfschlange ausgestattet ist, um die Verfestigung von Teersäuren zu verhindern. Das Phenolpech wird am Boden des Destillierkolbens gesammelt, mit dem Schweröl vermischt und in einen Lagertank geleitet, der mit Dampf ummantelt ist, um das Pech in einem frei fließenden Zustand zu halten. Die rohen Teersäuren aus dem Tank werden zur unter Hochvakuum betriebenen primären Destillationseinheit gepumpt. Während der Destillation werden die rohen Teersäuren in drei Fraktionen getrennt, nämlich (i) rohes Phenol als Kopfprodukt, (ii) rohes Kresol als Seitenstrom und (iii) rohe Xylenole/hochsiedende Teersäuren (HBTA) als Bodenprodukt.

Das in einem Tank gesammelte Rohphenol aus dieser Kolonne wird nach dem Erhitzen in einer Destillierblase in eine Vakuumkolonne gepumpt. Am Kopfkondensator wird reines Phenol gesammelt. Ein Teil davon wird der Kolonne als Rücklauf zugeführt. Der andere Teil wird in einen Lagertank gepumpt. Der Rückstand dieser Kolonne wird im Lager mit dem Rohkresol vermischt.

Rohkresol aus dem Vorratstank wird aus dem Vorratstank zum Vorheizen in eine Destillierblase gepumpt und dann in einer Kolonne vakuumdestilliert. Das Kopfprodukt dieser Kolonne ist Phenol, das dem Lagertank für Rohphenol zugeführt wird. Die erste Nebenfraktion ist o-Kresol, die nächste ist eine Mischung aus m- und p-Kresol, und das Bodenprodukt ist eine rohe Xylenol/HBTA-Mischung, die in den Xylenol/HBTA-Lagertank geleitet wird.

Eine weitere diskontinuierliche Vakuumdestillation wird durchgeführt, um Xylenolprodukt und HBTA zu gewinnen. Rohe Xylenole werden aus dem Lagertank zu einem Vorwärmer gepumpt und zu Hochvakuum-Destillationskolonnen geleitet. Es werden vier Schnitte destilliert, die drei verschiedene Kolonnenanordnungen erfordern. Der erste Schnitt ist ein Gemisch aus m- und p-Cresol, der zweite Schnitt ist ein Gemisch aus Xylenolen, der dritte Schnitt ist ein Gemisch aus Xylenolen und HBTA-Gemisch und die vierte und letzte Fraktion oder der Rest ist HBTA.

Herstellungsprozess

- Hochofenschlacke und ihre Rolle beim Ofenbetrieb

- Was ist Kohlenteer-Epoxy?

- Bearbeitungsprozesse und -techniken

- CNC-Maschinen und ihre Vorteile in der Industrietechnik

- Die Mühlmaschine und ihre verschiedenen Unterkategorien

- Verschiedene Arten von Gasschweißverfahren und ihre Anwendungen

- Verständnis des Lichtbogen-Bolzenschweißens und seiner Techniken

- Das Arbeitsprinzip des Walzens und seine Prozesse

- Konventionelle und nicht konventionelle Arten von Bearbeitungsprozessen

- Das Autochassis und seine Bedeutung verstehen