Direktreduziertes Eisen und seine Produktionsprozesse

Direktreduziertes Eisen und seine Produktionsprozesse

Direkt reduziertes Eisen (DRI) ist das Produkt, das durch die Direktreduktion von Eisenerz oder anderen eisenhaltigen Materialien im festen Zustand unter Verwendung von nicht verkokender Kohle oder Erdgas hergestellt wird. Verfahren, die DRI durch Reduktion von Eisenerz unterhalb des Schmelzpunkts des Eisens erzeugen, sind normalerweise als Direktreduktionsverfahren (DR) bekannt. Die Reduktionsmittel sind Kohlenmonoxid (CO) und Wasserstoff (H2), die aus reformiertem Erdgas, Synthesegas oder Kohle stammen. Eisenerz wird meist in Pellet- und/oder stückiger Form eingesetzt. Sauerstoff (O2) wird dem Eisenerz durch chemische Reaktionen auf Basis von H2 und CO zur Herstellung von hochmetallisiertem DRI entzogen.

Beim Direktreduktionsverfahren wird das feste metallische Eisen (Fe) direkt aus festem Eisenerz gewonnen, ohne das Erz oder das Metall einer Schmelzung zu unterziehen. Direktreduktion kann als Reduktion im Festkörper bei O2-Potentialen definiert werden, die eine Reduktion von Eisenoxiden, nicht aber von anderen Oxiden (MnO und SiO2 etc.) zu den entsprechenden Elementen erlauben. Da die Reduktion im festen Zustand erfolgt, besteht eine sehr geringe Wahrscheinlichkeit, dass sich diese Elemente (bei geringer thermodynamischer Aktivität) im reduzierten Eisen auflösen, sodass die Oxide, die stabiler als Eisen sind, im Wesentlichen nicht reduziert bleiben.

DRI hat eine poröse Struktur. Dies liegt daran, dass DRI durch die Entfernung von O2 aus Eisenerz hergestellt wird. Es wird auch als Eisenschwamm bezeichnet, da seine Struktur wie ein Schwamm mit einem Netzwerk aus verbindenden Poren ist. Diese Poren führen zu einer großen inneren Oberfläche, die etwa 10.000-mal größer ist als die innere Oberfläche von massivem Eisen.

DRI wird in vielen Formen hergestellt. Dies sind Klumpen, Pellets, heiß brikettiertes Eisen (HBI), Feingut und kalt brikettiertes Eisen (CBI). HBI und CBI sind verdichtete Formen von DRI, um dessen Handhabung und Transport zu erleichtern. HBI wird hergestellt, indem DRI unter sehr hohem Druck bei Temperaturen über 650 °C kompaktiert wird. Dadurch werden viele der Poren geschlossen und die für die Reaktion mit Luft verfügbare Kontaktfläche begrenzt. Es erhöht auch seine Wärmeleitfähigkeit.

Der Eisengehalt im DRI liegt in zwei Formen vor. Eine liegt in metallischer Form vor, die als metallisches Eisen, Fe (M), bekannt ist, und die zweite Form von Eisen, die in restlichen Eisenoxiden vorhanden ist, Fe (O). Das Gesamteisen Fe (T) in DRI ist die Summe dieser beiden Eisenkomponenten. Metallisches Eisen ist die Gesamtmenge an Eisen, entweder frei oder kombiniert mit Kohlenstoff (als Zementit), die in DRI vorhanden ist. Die Metallisierung von DRI ist ein Maß für die Umwandlung von Eisenoxiden in metallisches Eisen (entweder frei oder in Verbindung mit Kohlenstoff als Zementit) durch Entfernung von O2 aufgrund der Wirkung des verwendeten Reduktionsmittels. Der Metallisierungsgrad von DRI ist das Ausmaß der Umwandlung von Eisenoxid in metallisches Eisen während der Reduktion. Sie wird in Prozent der Masse des metallischen Eisens dividiert durch die Masse des Gesamteisens definiert.

Geschichte der DR-Prozesse

Das erste Patent für die Herstellung von DRI wurde 1792 in Großbritannien erteilt. Vermutlich wurde ein Drehrohrofen verwendet. Die Entwicklung des modernen DR-Verfahrens begann Mitte des 19. Jahrhunderts. Seit 1920 wurden mehr als 100 DR-Verfahren erfunden und betrieben. Die meisten von ihnen haben nicht überlebt. Die moderne Ära der DRI-Produktion begann am 5. Dezember 1957, als die HYL-Prozessanlage in Hylsa die Produktion aufnahm. Die erste Anlage des Midrex-Verfahrens wurde am 17. Mai 1969 in den Oregon Steel-Werken in Portland, Oregon, in Betrieb genommen. Das auf Kohle basierende Drehofenverfahren kombiniert das Republic Steel-National Lead (RN)-Verfahren, das in den 1920er Jahren zur Aufbereitung von Erzen mit niedrigem Gehalt entwickelt wurde, und das Stelco-Lurgi (SL)-Verfahren, das in den frühen 1960er Jahren zur Herstellung von hochgradigem DRI entwickelt wurde.

DRI-Produktionsprozess

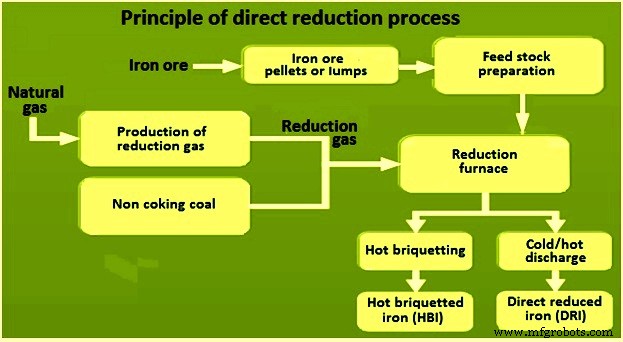

Der DRI-Produktionsprozess umfasst das innige Mischen von aufbereitetem (sortiertem) Eisenerz mit einem Reduktionsmittel, das im Allgemeinen auch zum Erhitzen des Erzbetts auf die Temperatur verwendet wird, die erforderlich ist, um angemessene Reduktionsraten zu erreichen. Das Reduktionsmittel kann ein Gas oder ein Feststoff sein. Wichtige DRI-Produktionsprozesse basieren entweder auf Erdgas oder auf Kohle. Ausgangsmaterial für das DR-Verfahren ist entweder klassiertes Eisenerz mit einer Größe von 10 mm bis 30 mm oder Eisenerzpellets mit einer Größe von 8 mm bis 20 mm, die in einer Eisenerzpelletanlage hergestellt werden.

Das auf Gas basierende Verfahren verwendet einen Schachtofen für die Reduktionsreaktion. Das auf Kohle basierende Verfahren verwendet irgendeinen der vier Reaktortypen für die Reduktionsreaktion. Diese Reaktoren sind (i) Drehrohrofen, (ii) Schachtofen, (iii) Wirbelschichtreaktor und (iv) Drehherdofen. Der Drehrohrofen ist der beliebteste Reaktor für den kohlebasierten Prozess.

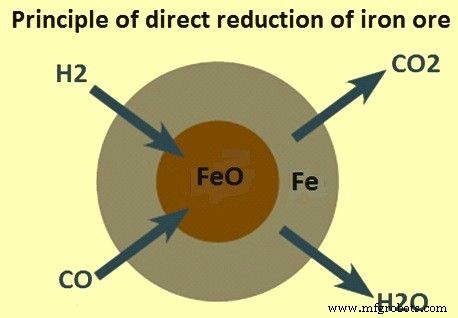

Das Prinzip der Direktreduktion von Eisenerz ist in Abb. 1 dargestellt.

Abb. 1 Prinzip der Direktreduktion von Eisenerz

Das Prinzip des Prozesses der Direktreduktion von Eisenerz ist in Abb. 2 dargestellt.

Abb. 2 Prinzip des Direktreduktionsverfahrens

Gasbasierter Prozess

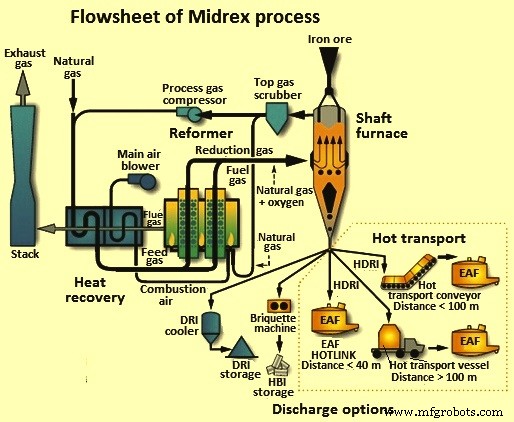

Bei den Reduktionsverfahren auf Gasbasis wird ein vertikaler Schachtofen verwendet, in dem Eisenerz oben in den Ofen eingeführt wird und fertiger Eisenschwamm nach dem Abkühlen unten abgezogen wird, um seine Reoxidation zu verhindern. Das Reduktionsgas wird durch das Erzbett geleitet, und das verbrauchte Gas wird nach dem Erhitzen und Reformieren zu einer Mischung aus H2 und CO in einem Reformer rezirkuliert, wo es ebenfalls auf eine Temperatur von 950 °C erhitzt wird, was die zum Erreichen erforderliche Temperatur ist angemessene Reduktionsreaktionsgeschwindigkeiten. Der Schachtofen arbeitet nach dem Gegenstromprinzip, bei dem das Beschickungsmaterial aus Eisenerz im Ofen durch die Schwerkraft nach unten bewegt und durch die nach oben strömenden Reduktionsgase reduziert wird.

Beim gasbasierten DR-Prozess werden gasförmige Brennstoffe verwendet. Diese Brennstoffe sollen die Fähigkeit haben, sich zu reformieren oder zu cracken, um ein Gemisch aus H2- und CO-Gas zu erzeugen. Erdgas mit hohem Methangehalt ist das am häufigsten verwendete Gas. Erdgas wird reformiert, um es mit einer H2- und CO-Mischung anzureichern, und diese angereicherte und reformierte Gasmischung wird vorgewärmt und zum Schacht-DR-Ofen geleitet.

Auf Gas basierendes Verfahren ist einfach zu betreiben und umfasst drei Hauptschritte, nämlich (i) Eisenerzreduktion, (ii) Gasvorwärmung und (iii) Erdgasreformierung. Derzeit ist auch das gasbasierte Verfahren verfügbar, bei dem die Reformierung von Erdgas nicht erforderlich ist.

Das Herzstück des gasbasierten Prozesses ist der Schachtofen. Es ist ein zylindrisches, feuerfest ausgekleidetes Gefäß und eine Schlüsselkomponente des Direktreduktionsverfahrens. Es ist ein flexibler und vielseitiger Reaktor. Als Reduktionsgas kann Erdgas, ein Synthesegas aus Kohle, Kokereigas oder Abgas aus dem Corex-Prozess verwendet werden.

Die Reduktionsreaktionen finden sowohl mit H2 als auch CO in einem gasbasierten DRI-Prozess statt. Die Reaktionen, die mit H2 stattfinden, sind (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) Fe3O4 + H2 =3FeO + H2O und (iii) FeO + H2 =Fe + H2O. Die Reaktionen, die mit CO stattfinden, sind (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 und (iii) FeO + CO =Fe + CO2.

Auf Gas basierendes DRI wird keiner magnetischen Trennung unterzogen, da keine Kontamination mit nichtmagnetischen Materialien möglich ist. Das gasbasierte Verfahren ist flexibel, um drei verschiedene Produktformen herzustellen, abhängig von den spezifischen Anforderungen jedes Benutzers. Die drei Formen von DRI sind kaltes DRI, HBI oder heißes DRI.

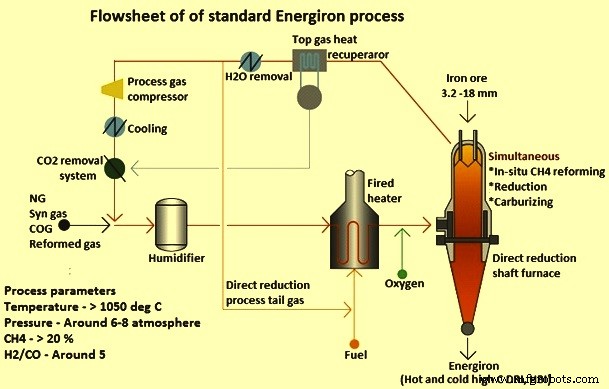

Es gibt drei beliebte Verfahren auf Gasbasis. Dies sind (i) HYL-Prozess, (ii) Midrex-Prozess und (iii) PERED-Prozess. Die neueste Version des HYL-Prozesses ist als Energiron-Prozess bekannt. Das Fließbild des Energiron-Prozesses ist in Abb. 3 dargestellt.

Abb. 3 Flussdiagramm des Energiron-Prozesses

Das Flussdiagramm des Midrex-Prozesses ist in Abb. 4 dargestellt.

Abb. 4 Flussdiagramm des Midrex-Prozesses

Kohlebasierter Prozess

In einem auf Kohle basierenden Verfahren ist der Reaktor für die Reduktionsreaktion ein Drehrohrofen, der leicht zur horizontalen Position geneigt ist. Der Prozess der Direktreduktion wird mit Betriebstemperaturen durchgeführt, die in einem Bereich von 1.000 °C bis 1.100 °C gehalten werden. In den Drehrohrofen werden sowohl Kohle als auch das Eisenerz-Einsatzmaterial vom selben Ende des Ofens eingebracht. Während der Vorwärtsbewegung des Beschickungsmaterials werden die Oxidationsreaktion von Kohlenstoff in Kohle und die Reduktionsreaktion von CO-Gas sorgfältig ausbalanciert. Ein Temperaturprofil im Bereich von 800 °C bis 1050 °C wird entlang der Länge des Ofens in verschiedenen Zonen aufrechterhalten, und wenn das Material aufgrund der Schwerkraft nach unten fließt, wird das Erz reduziert. Die grundlegenden Reduktionsreaktionen im Prozess sind (i) C + O2 =CO2, (ii) CO2 + C =2CO, (iii) 3Fe2O3 + CO =2Fe3O4 + CO2, (iv) Fe3O4 + CO =3FeO + CO2 und ( v) FeO + CO =Fe + CO2.

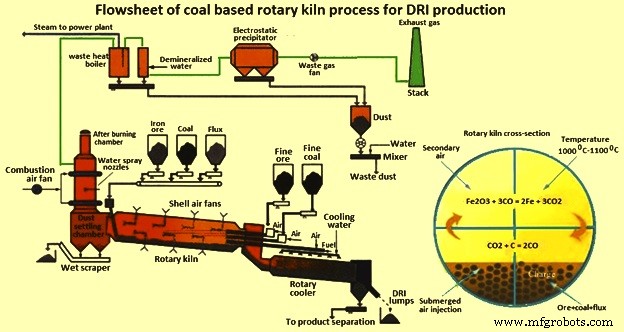

Das Ofenprodukt (DRI- und Holzkohlemischung) wird dann in einem Rotationskühler mit externem Wasserkühlsystem auf eine Temperatur von 100 °C bis 200 °C gekühlt. Das Produkt wird nach dem Ofenaustrag gesiebt und magnetisch getrennt. DRI, das magnetisch ist, wird angezogen und von nichtmagnetischer Kohle getrennt. Das abgetrennte DRI wird in zwei Größenfraktionen von +3 mm und -3 mm gesiebt. -3-mm-Fraktionen werden manchmal brikettiert, indem Kalkhydrat und Melasse als Bindemittel verwendet werden. Das Flussdiagramm des kohlebasierten DR-Prozesses ist in Abb. 5 dargestellt.

Abb. 5 Flussdiagramm des kohlebasierten Drehofenprozesses für die DRI-Produktion

Eigenschaften von DRI

Der Vergleich der Eigenschaften des auf Kohle basierenden DRI und des auf Gas basierenden DRI ist in Tab. 1

angegeben| Tab 1 Vergleich von kohlebasiertem und gasbasiertem DRI | ||||

| Sl. Nr. | Betreff | Einheit | Kohlebasiert | Gasbasiert |

| 1 | Kohlenstoffgehalt | % | 0,2–0,25 | 1,2–2,5 |

| 2 | Produktgröße | variabel | Uniform | |

| 3 | Materialzustand | stabil | Anfällig für Reoxidation | |

| 4 | Schüttdichte | Tonnen/qm | 1,6–2,0 | 1,5–1,9 |

| 5 | Keine Metalle | % | 0,3–0,5 | Null |

| 6 | Metallisierung | % | 86-92 | 85-93 |

| 7 | HBI-Produktion | Nicht machbar | machbar | |

Der Vergleich der Zusammensetzung des auf Kohle basierenden DRI und des auf Gas basierenden DRI ist in Tab. 2

dargestellt| Tab 2 Vergleich der Zusammensetzung von kohlebasiertem und gasbasiertem DRI | ||||

| Sl. Nr. | Betreff | Einheit | Kohlebasiert | Gasbasiert |

| 1 | Metallisches Eisen | % | 80 bis 84 | 83 bis 86 |

| 2 | Oxid | % | 6 bis 9 | 5 bis 8 |

| 3 | Kohlenstoff | % | 0,2 bis 0,25 | 1,2 bis 2,5 |

| 4 | Gangart | % | 3 bis 4 | 2 bis 6 |

| 5 | Flüsse | % | 1 bis 3 | 0 bis 3 |

| 6 | Schwefel | % | 0,02 bis 0,03 | 0,05 bis 0,25 |

| 7 | Phosphor | % | 0,04 bis 0,07 | 0,03 bis 0,08 |

| 8 | Residuen | % | 0,3 bis 0,5 | 0,02 bis 0,05 |

Vorteile von DRI

Die verschiedenen Vorteile von DRI sind (i) es ermöglicht die Verdünnung metallischer Rückstände im Schrott während der Stahlherstellung, (ii) da es sich um ein hergestelltes Produkt handelt, hat es eine einheitliche Zusammensetzung, (ii) es hat eine einheitliche Größe, (iv) es im Vergleich zum Schrott einen niedrigen Schwefel- und Phosphorgehalt hat, (v) wenn es zusammen mit anderen Beschickungsmaterialien in den Hochofen geladen wird, verbessert es die Produktivität des Hochofens.

Herstellungsprozess

- Titanschwamm und seine Produktionsprozesse

- Einführung in Eisenerzpellets und Pelletisierungsprozesse

- Finex-Verfahren zur Herstellung von flüssigem Eisen

- Verwendung von direktreduziertem Eisen im Lichtbogenofen

- Entlademöglichkeiten für direktreduziertes Eisen und dessen Heißtransport

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Edge Computing und seine Bedeutung in der intelligenten Produktion

- Eigenschaften und Zusammensetzung von Roheisen

- Verschiedene Arten von Gasschweißverfahren und ihre Anwendungen

- Das Arbeitsprinzip des Walzens und seine Prozesse