Schmieden von unlegierten und legierten Stählen

Schmieden von unlegierten und legierten Stählen

Das Schmieden von Kohlenstoff- (C) und legierten Stählen stellt einen Metallbearbeitungsprozess dar, der die Fähigkeit hat, das Material in die gewünschte Bauteilform zu formen, während die Gussstruktur des Schmiedematerials verfeinert, Schwindungslücken geheilt und die mechanischen Eigenschaften des Materials verbessert werden Material. Auch der Nachbearbeitungsaufwand wird reduziert, hängt jedoch von der Geometrie des fertigen Teils und den verwendeten Schmiedeprozessen ab.

Gegossene Barren waren der traditionelle Ausgangspunkt für Schmiedestücke, entweder direkt aus dem Barren geschmiedet oder aus einem Block oder Knüppel, der aus einem Barren warmbearbeitet wurde. Mit der breiten Verwendung von stranggegossenem Stahl wird nun normalerweise stranggegossenes Produkt als Ausgangsmaterial verwendet. Neben gegossenen Blöcken, gewalzten und gegossenen Vorblöcken und Knüppeln sind andere Ausgangsmaterialien für Schmiedestücke Platten, Stäbe und Stäbe sowie Stahlguss.

Das Schmieden von Eisen und Stahl begann mit Beginn der Eisenzeit. Zu dieser Zeit war die Warmbearbeitung durch Hämmern Teil des Prozesses zur Herstellung von Schmiedeeisen und zur Herstellung von Produkten sowohl aus Schmiedeeisen als auch aus Stahl. Die Rohschmelzöfen, die hochwertiges Eisenerz, Holzkohle und Flussmittel verwendeten, produzierten kleine Mengen Eisen, die von Hand feuerverschweißt werden mussten, um nützliches Material zu produzieren. Anfangs war dies der Hauptzweck der damaligen Schmieden. Es ist allgemein anerkannt, dass der Beginn der industriellen Revolution ernsthaft mit dem Schmieden der Stähle begann. Trotz (oder gerade wegen) dieser langen Geschichte ist das Schmieden von Stählen ein intuitiver, empirischer Prozess.

Schmiedeteile werden normalerweise auf verschiedene Arten klassifiziert, beginnend mit den allgemeinen Klassifizierungen Freiformschmieden und Gesenkschmieden. Sie werden auch nach dem Nahezu-Ende-Faktor oder der Materialmenge (Abdeckung) klassifiziert, die vom Schmiedestück durch maschinelle Bearbeitung entfernt werden muss, um die Maß- und Detailanforderungen des fertigen Teils zu erfüllen. Schließlich werden Schmiedestücke hinsichtlich der für ihre Herstellung erforderlichen Schmiedeausrüstung weiter klassifiziert, wie etwa Hammerstauchschmiedestücke, ringgewalzte Schmiedestücke und Schmiedestücke mit mehreren Stempelpressen. Von den verschiedenen Klassifikationen sind diejenigen, die auf dem Fast-to-Finish-Faktor basieren, am engsten mit den inhärenten Eigenschaften des Schmiedestücks verbunden, wie z. B. Festigkeit und Beständigkeit gegen Spannungskorrosion. Im Allgemeinen hat die Art des Schmiedens, die am wenigsten maschinell bearbeitet werden muss, um die Anforderungen an das Fertigteil zu erfüllen, die besten Eigenschaften.

Gemäß der ASTM-Spezifikation A 788 ist Stahlschmieden das Produkt eines im Wesentlichen kompressiven plastischen Arbeitsvorgangs, der das Material konsolidiert und die gewünschte Form erzeugt. Die plastische Bearbeitung kann durch einen Hammer, eine Pressschmiedemaschine oder eine Ringwalzmaschine durchgeführt werden und muss das Material verformen, um eine im Wesentlichen geschmiedete Struktur zu erzeugen. Warmwalzvorgänge können verwendet werden, um Vorblöcke oder Knüppel zum Umschmieden herzustellen. Schmiedestücke können auf der Grundlage ihrer Schmiedetemperaturen in die folgenden drei Klassen unterteilt werden.

- Warmumgeformte Schmiedestücke – Schmiedestücke, die durch Bearbeitung bei Temperaturen oberhalb der Rekristallisationstemperatur des Materials hergestellt werden.

- Warm-kalt-umgeformte Schmiedestücke – Schmiedestücke, die bei erhöhten Temperaturen etwas unterhalb der Rekristallisationstemperatur bearbeitet wurden, um die mechanische Festigkeit zu erhöhen. Warm-kalt bearbeitete Schmiedestücke können aus Material hergestellt werden, das zuvor durch Schmieden oder Walzen warm bearbeitet wurde. Ein warm-kalt-bearbeitetes Schmiedestück kann in einem kontinuierlichen Arbeitsgang hergestellt werden, wobei das Material zuerst warmbearbeitet und dann durch Steuerung der Endtemperatur kaltbearbeitet wird. Aufgrund von Unterschieden in der Herstellung gelten warmgewalzte oder warm- und kaltgefertigte Stäbe (Halbzeuge oder Fertigerzeugnisse), Knüppel oder Vorblöcke nicht als Schmiedestücke.

- Kaltverformte Schmiedestücke – Schmiedestücke, die durch plastische Bearbeitung deutlich unterhalb des Temperaturbereichs hergestellt werden, in dem eine Rekristallisation des Materials auftritt. Kaltverformte Schmiedestücke müssen aus Material hergestellt werden, das zuvor durch Schmieden oder Walzen warmverformt wurde.

Die geschmiedeten Produktformen für Stahl umfassen Platten, Profile, Stäbe, Bleche, Streifen, Rohre, Rohre, Strangpressteile und Schmiedestücke. Im Allgemeinen sind Strangpressteile in Schmiedestücken enthalten, aber die Definition eines Schmiedestücks schließt gewalzte Bleche und Stangen aus. Dies liegt daran, dass Schmiedestücke, abgesehen davon, dass sie ungefähr der fertigen Form des erforderlichen Bauteils entsprechen, nicht die Merkmale von laminaren Einschlüssen durch Dickenschwäche aufweisen, die manchmal mit warmgewalzten Blechen verbunden sind, oder die zentrale Unzuverlässigkeit, die manchmal mit warmgewalzten Stäben verbunden ist. P>

Kohlenstoff- und legierte Stähle sind normalerweise bei weitem die am häufigsten geschmiedeten Materialien und lassen sich leicht in eine Vielzahl von Formen unter Verwendung von Warmschmiede-, Warmschmiede- oder Kaltschmiedeverfahren und Standardausrüstung schmieden. Die Auswahl der Schmiedetemperaturen für Kohlenstoff- und legierte Stähle basiert auf dem Kohlenstoffgehalt, der Legierungszusammensetzung, dem Temperaturbereich für optimale Plastizität und der zum Schmieden des Werkstücks erforderlichen Reduktion. Von diesen Faktoren hat der Kohlenstoffgehalt den größten Einfluss auf die Obergrenze der Schmiedetemperaturen.

Trotz der Vielzahl verfügbarer Zusammensetzungen weisen alle Werkstoffe dieser Kategorie im Wesentlichen ähnliche Schmiedeeigenschaften auf. Ausgenommen hiervon sind Stähle mit Automatenzusätzen wie Sulfiden, da diese Werkstoffe schwieriger zu schmieden sind als nicht Automatensorten. Normalerweise verbessert sich die Warmschmiedbarkeit von Kohlenstoff- und legierten Stählen mit zunehmender Verformungsgeschwindigkeit. Die Verbesserung der Bearbeitbarkeit ist hauptsächlich auf die erhöhte Verformungswärme zurückzuführen, die bei hohen Verformungsgeschwindigkeiten erzeugt wird.

Die Rechtfertigung für die Auswahl des Schmiedens gegenüber anderen, manchmal wirtschaftlicheren Verfahren zur Herstellung nützlicher Formen basiert auf mehreren Überlegungen. Mechanische Eigenschaften in bearbeiteten Materialien werden in der Richtung des Hauptmetallflusses während der Bearbeitung maximiert. Bei komplexen Formen bietet nur das Schmieden die Möglichkeit, den Metallfluss parallel zu den großen angewandten Betriebslasten zu lenken und innerhalb gewisser Grenzen die Verfeinerung der ursprünglichen Strukturen der Schmiedematerialien zu steuern. Die Verfeinerung der Mikrostruktur ist eine Funktion der Temperatur, der Richtung und des Ausmaßes der Reduktion vom Schmiedematerial zur geschmiedeten Form. Die Maximierung der strukturellen Integrität des Materials ermöglicht eine Verfeinerung der Designkonfiguration, was wiederum eine Gewichtsreduzierung ermöglicht. Eine angemessene Kontrolle des Metallflusses zur Optimierung der Eigenschaften in komplexen Schmiedekonfigurationen erfordert im Allgemeinen einen oder mehrere Stauchvorgänge vor dem Gesenkschmieden und kann Hohlschmieden oder Rückfließpressen erfordern, um Gratbildung an Gesenktrennlinien zu vermeiden.

Aufgrund der Funktionen, die die Stahlschmiedestücke erfüllen sollen, umfassen Schmiedekonstruktionen oft große wärmebehandelte Querschnittsgrößen und können eine unregelmäßige Form haben, so dass im Betrieb erhebliche Spannungen in allen drei Hauptachsen aufgebracht werden können, nämlich (i) in Längsrichtung , (ii) quer und (iii) kurz quer. Durch sorgfältige Auswahl der Größe des Ausgangsmaterials und der Schmiedeschritte ist es möglich, dass ein Schmiedestück in allen drei Richtungen günstige Eigenschaften aufweist. In anderen Fällen, beispielsweise beim Stauchscheibenschmieden, können in radialer Richtung über den vollen Umfang günstige mechanische Eigenschaften erzielt werden, was bei einer einfach aus einem gewalzten Blech geschnittenen Scheibe möglich ist.

Warmschmiedeverhalten

Das Warmschmieden von unlegierten und legierten Stählen zu komplizierten Formen ist selten durch Schmiedbarkeitsaspekte eingeschränkt, mit Ausnahme der Automatengüten. Querschnittsdicke, Formkomplexität und Schmiedegröße werden hauptsächlich durch die Abkühlung begrenzt, die auftritt, wenn das erhitzte Werkstück mit den kalten Gesenken in Kontakt kommt. Aus diesem Grund werden Geräte mit relativ kurzen Gesenkkontaktzeiten, wie z. B. Hämmer, häufig zum Schmieden komplizierter Formen in Stahl bevorzugt.

Fälschbarkeit – Schmiedbarkeit ist die relative Fähigkeit von Stahl, unter Druckbelastung zu fließen, ohne zu brechen. Mit Ausnahme von aufgeschwefelten und rephosphorierten Güten gelten die meisten Kohlenstoff- und niedriglegierten Stähle normalerweise als gut schmiedbar. Unterschiede im Schmiedeverhalten zwischen den verschiedenen Stahlsorten sind klein genug, um die Auswahl des Stahls durch das Schmiedeverhalten selten zu beeinflussen. Die Wahl von wiedergeschwefeltem oder rephosphoriertem Stahl für ein Schmiedestück ist jedoch normalerweise nur dann gerechtfertigt, wenn das Schmiedestück umfangreich bearbeitet werden soll, da einer der Hauptgründe für die Erwägung einer Herstellung durch Schmieden die Vermeidung nachfolgender Bearbeitungsvorgänge ist, ist diese Situation ungewöhnlich.

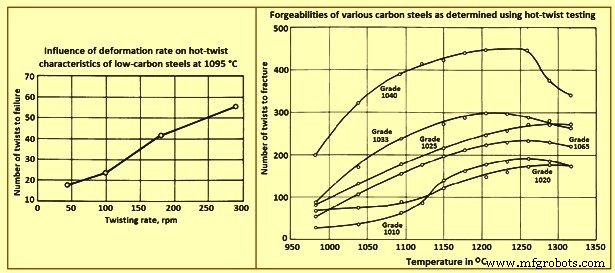

Ein gängiges Mittel zur Messung der Schmiedbarkeit von Stählen ist die Heißverdrillungsprüfung. Wie der Name schon sagt, beinhaltet dieser Test das Verdrehen von erhitzten Stangenproben bis zum Bruch bei einer Reihe unterschiedlicher Temperaturen, die so ausgewählt sind, dass sie den möglichen Warmbearbeitungstemperaturbereich des Testmaterials abdecken. Die Anzahl der Drehungen bis zum Bruch sowie das Drehmoment, das erforderlich ist, um die Drehung bei einer konstanten Rate aufrechtzuerhalten, werden angegeben. Die Temperatur, bei der die Anzahl der Drehungen am größten ist, falls ein solches Maximum existiert, wird als optimale Warmumformtemperatur des Prüfmaterials angenommen. Die Schmiedbarkeit mehrerer Kohlenstoffstähle, bestimmt durch Heißverdrillungsversuche, ist in Abb. 1 dargestellt. Zur Bewertung der Schmiedbarkeit von Stählen werden verschiedene andere Tests, wie unten angegeben, verwendet.

- Der Keilschmiedetest – Bei diesem Test wird eine keilförmige Probe zwischen flachen Gesenken geschmiedet und die vertikale Verformung festgestellt, die die Rissbildung verursacht.

- Der Seitenpresstest – Dieser Test besteht aus dem Zusammenpressen einer zylindrischen Stangenprobe zwischen flachen, parallelen Stempeln, wobei die Achse des Zylinders parallel zu den Stempeln ist. Die Enden des Zylinders sind nicht eingeschränkt, und die Schmiedbarkeit wird anhand des Ausmaßes der Verformung gemessen, die vor dem Reißen erhalten wird.

- Der Stauchtest – Bei diesem Test wird ein Zylinder zwischen flachen Stempeln zusammengedrückt und die Oberflächendehnungen beim Bruch am Äquator des Zylinders gemessen.

- Der Kerbstab-Stauchtest – Dieser Test ähnelt dem Stauchtest, außer dass axiale Kerben in die Testprobe eingearbeitet werden, um hohe lokale Spannungsniveaus einzuführen. Diese höheren Spannungen können eher auf die Spannungen hinweisen, die während des tatsächlichen Schmiedevorgangs erfahren werden, als die, die im Standard-Stauchtest erzeugt werden.

- Der Warmzugversuch – Dieser Versuch verwendet häufig eine spezielle Prüfapparatur, um sowohl Dehnungsraten als auch Temperaturen über einen weiten Bereich zu variieren.

Einfluss der Dehnungsrate auf die Schmiedbarkeit – Die Schmiedbarkeit von Stählen nimmt im Allgemeinen mit zunehmender Umformgeschwindigkeit zu. Dieser Effekt wurde für kohlenstoffarmen Stahl im Heißverdrillungstest (Bild 1) gezeigt, bei dem die Anzahl der Verdrillungen bis zum Versagen mit zunehmender Verdrillungsrate zunimmt. Es wird angenommen, dass diese Verbesserung der Schmiedbarkeit bei höheren Dehnungsraten auf die erhöhte Verformungswärme zurückzuführen ist, die bei höheren Dehnungsraten erzeugt wird. Übermäßige Temperaturerhöhungen durch Verformungswärme können jedoch zum Anschmelzen führen, was die Schmiedbarkeit und die mechanischen Eigenschaften beeinträchtigen kann.

Abb. 1 Einfluss der Verformungsgeschwindigkeit und Schmiedbarkeit verschiedener Kohlenstoffstähle

Fließspannung und Schmiededruck – Fließspannungen und Schmiededrücke können aus Drehmomentkurven erhalten werden, die in Heißdrehversuchen oder aus Heißdruck- oder Zugversuchen erzeugt wurden. Die Daten aus diesen Kurven zeigen, dass die relativen Schmiededruckanforderungen für diese Gruppe von Legierungen bei normalen Warmschmiedetemperaturen nicht stark variieren. Für den höherlegierten Werkstoff sind erheblich höhere Drücke erforderlich, außerdem zeigt dieser Legierungswerkstoff mit zunehmender Abnahme einen stärkeren Anstieg des Schmiededrucks.

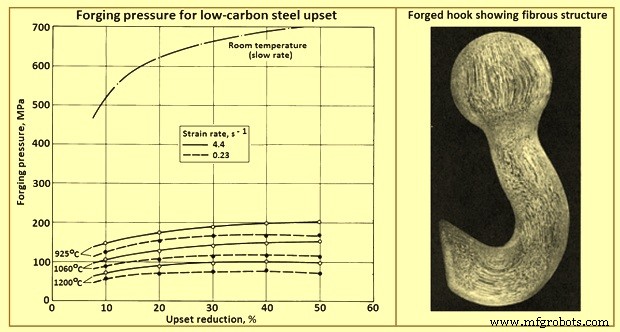

Einfluss der Dehnungsrate auf den Schmiededruck – Die für einen bestimmten Stahl erforderlichen Schmiededrücke steigen mit zunehmender Umformgeschwindigkeit. Studien zu kohlenstoffarmem Stahl zeigen, dass der Einfluss der Dehnungsrate bei höheren Schmiedetemperaturen ausgeprägter ist. Dieser Effekt ist in Abb. 2 dargestellt, die Spannungs-Dehnungs-Kurven für kohlenstoffarmen Stahl zeigt, der bei verschiedenen Temperaturen und Dehnungsraten geschmiedet wurde. Ähnliche Effekte wurden bei legierten Stählen beobachtet.

Abb. 2 Schmiededruck für kohlenstoffarmen Stahl, der bei verschiedenen Temperaturen und zwei Dehnungsraten gestaucht wird

Auswahl von Stählen zum Schmieden

Barren, Vorblöcke, Knüppel und Brammen aus unlegiertem und legiertem Stahl zum Schmieden werden auf ungefähre Querschnittsabmessungen warmgewalzt oder gegossen, und daher gelten keine Geradheits-, Wölbungs-, Verdrehungs- und Ebenheitstoleranzen. Halbfertige Stahlprodukte zum Schmieden werden entweder mit bestimmten Stückgewichten oder bestimmten Längen hergestellt.

Oberflächenkonditionierung – Halbfertige Stahlprodukte zum Schmieden können durch Flämmen, Spanen oder Schleifen konditioniert werden, um Oberflächenfehler zu entfernen oder zu minimieren. Es ist jedoch zu beachten, dass das Produkt unabhängig von der Oberflächenbehandlung wahrscheinlich immer noch einige Oberflächenmängel enthält.

Gewichtstoleranzen – Die Toleranzen für Knüppel, Vorblöcke und Brammen betragen häufig +/- 5 % für Einzelstücke oder für Partien unter 18 Tonnen. Bei darüber hinausgehenden Lots gibt es oft Gewichtstoleranzen von +/- 2,5 %.

Schneiden – Stahlhalbzeuge zum Schmieden werden in der Regel durch Warmscheren abgelängt. Je nach Stahlzusammensetzung kann auch Warmsägen oder Brennschneiden eingesetzt werden.

Qualität – Qualität, wie der Begriff für halbfertige Stahlprodukte zum Schmieden verwendet wird, hängt von vielen verschiedenen Faktoren ab, einschließlich des Grades der inneren Festigkeit, der relativen Einheitlichkeit der chemischen Zusammensetzung und der relativen Freiheit von Oberflächenfehlern.

Halbfertiger Stahl in Schmiedequalität wird in Warmschmiedeanwendungen verwendet, die eine anschließende Wärmebehandlung oder spanende Bearbeitung beinhalten können. Solche Anwendungen erfordern eine relativ genaue Kontrolle der chemischen Zusammensetzung und der Stahlproduktion.

Die Auswahl des Stahls für eine geschmiedete Komponente ist ein integraler Bestandteil des Konstruktionsprozesses, und eine akzeptable Leistung hängt von dieser Wahl ab. Ein sorgfältiges Verständnis der Endverwendung des fertigen Teils dient dazu, die erforderlichen mechanischen Eigenschaften, Anforderungen an die Oberflächenbeschaffenheit, Toleranz gegenüber nichtmetallischen Einschlüssen und die damit verbundenen Prüfmethoden und -kriterien zu definieren.

Stähle in Schmiedequalität werden in einer Vielzahl chemischer Zusammensetzungen hergestellt. Bei jeder der Schmelz- und Walzpraktiken wird ein gewisses Maß an Prüfung und Bewertung der Qualität durchgeführt. Bei Bedarf können für den Stahl eine oder mehrere besondere Qualitätseinschränkungen festgelegt werden, wie z. B. die Höhe des Auftretens von nichtmetallischen Einschlüssen. Gelegentlich ist es für Anwendungen mit höherer Zuverlässigkeit erforderlich, dass der Stahl einem Vakuum-Lichtbogenumschmelzverfahren oder einem Elektroschlacke-Umschmelzverfahren unterzogen wird.

Die Verwendung von mikrolegierten Stählen hat sich in den letzten Jahren zu Anwendungen wie Automobilkurbelwellen entwickelt. Diese Stähle haben typischerweise geringe Zusätze (0,05 % bis 0,1 %) von Vanadium oder Niob und können im nicht wärmebehandelten (wie geschmiedeten) Zustand akzeptable Eigenschaften erreichen. Folglich behalten diese Legierungen die Vorteile des Schmiedeprozesses bei, während sie aufgrund des Wegfalls des Wärmebehandlungszyklus wirtschaftlich mit Gussteilen konkurrenzfähig sind.

Designanforderungen – Die Auswahl des Stahls für ein geschmiedetes Teil erfordert normalerweise einen Kompromiss zwischen gegensätzlichen Faktoren, z das Stahlrohmaterial gegenüber den gesamten Herstellungskosten des Schmiedestücks. Die Materialauswahl beinhaltet auch die Berücksichtigung von Schmelzpraktiken, Formgebungsverfahren, Bearbeitungsvorgängen, Wärmebehandlungsverfahren und der Verschlechterung der Eigenschaften im Laufe der Betriebszeit sowie der herkömmlichen mechanischen und chemischen Eigenschaften des zu schmiedenden Stahls.

Ein effizientes Schmiededesign erreicht maximale Leistung aus der minimalen Materialmenge, die den aufzubringenden Lasten, der Herstellbarkeit und der gewünschten Lebenserwartung entspricht. Um den Stahl an seine Konstruktionskomponente anzupassen, wird der Stahl zunächst auf Festigkeit und Zähigkeit bewertet und dann auf Temperatur- und Umgebungsbeständigkeit qualifiziert. Optimale Stähle werden dann auf Herstellbarkeit und schließlich auf Wirtschaftlichkeit analysiert.

Die Schadensanalyse ist eine nützliche Datenquelle, um die Eigenschaften von Stählen an die Anforderungen anzupassen. Der Ausfall einer Komponente kann während des Betriebs innerhalb des Auslegungsspannungsbereichs auftreten. Eine Ursache für vorzeitiges Versagen ist das Fehlen einer richtigen Ausrichtung einer kritischen Konstruktionsspannung mit dem bevorzugten Kornfluss eines Schmiedestücks. Ein unvorhergesehener Ausfall kann auch aufgrund der Verschlechterung der Eigenschaften im Laufe der Zeit und des Betriebs auftreten. So kann beispielsweise bereits in einer typischen Umgebungsatmosphäre Spannungsrisskorrosion auftreten, die durch anhaltende Zugspannung entsteht. Unter diesen Bedingungen tritt das Versagen am wahrscheinlichsten an Stellen im Schmiedestück auf, die mit dem freigelegten Hirnholz zusammenfallen. Fehleranalysen können andere Ursachen für vorzeitiges Versagen aufdecken, wie z. B. übermäßiges Kornwachstum, Einschlüsse nichtmetallischer Verunreinigungen, Kornflussfaltung durch unsachgemäße Schmiedepraxis, Fehlen einer geschmiedeten metallurgischen Struktur und die unbeabsichtigte Erzeugung von Spannungserhöhungen durch übermäßige Bearbeitung scharfe Verrundung oder durch schlechte Passform bei der Montage.

Auswirkungen des Schmiedens auf Eigenschaften

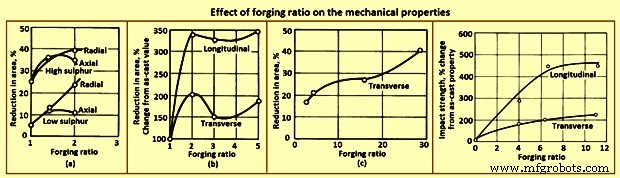

Das Formen einer komplexen Konfiguration aus einer Stange oder einem Knüppel aus Kohlenstoff- oder legiertem Stahl erfordert zunächst, dass der Stahl in eine geeignete Ausgangsform „angeordnet“ (vorgeformt) und dann veranlasst wird, dass er in die endgültige Teilkonfiguration fließt. Diese Neuanordnung des Metalls hat wenig Einfluss auf die Härte und Festigkeit des Stahls, aber bestimmte mechanische Eigenschaften (wie Duktilität, Schlagfestigkeit und Ermüdungsfestigkeit) werden verbessert. Diese Verbesserung der Eigenschaften (Abb. 2) findet statt, weil das Schmieden (i) die Segregation aufbricht, die Porosität heilt und die Homogenisierung unterstützt, (ii) eine faserige Kornstruktur erzeugt, die die mechanischen Eigenschaften parallel zum Kornfluss verbessert, und (iii) as reduziert -gegossene Körnung.

Typische Verbesserungen der Duktilität und Schlagzähigkeit von Vergütungsstählen als Funktion der Schmiedereduktion sind in Bild 3 dargestellt. Diese Daten verdeutlichen, dass die maximale Verbesserung jeweils in Richtung der maximalen Dehnung auftritt. Zähigkeit und Duktilität erreichen nach einer gewissen Reduktion ein Maximum, danach ist eine weitere Reduktion wenig sinnvoll.

Abb. 3 Einfluss der Schmiedeverhältnisse auf die mechanischen Eigenschaften

Tabelle 1 gibt die typischen mechanischen Längseigenschaften von Schmiedestücken aus Stahl mit niedrigem und mittlerem Kohlenstoffgehalt im geglühten, normalisierten und abgeschreckten und angelassenen Zustand an. Erwartungsgemäß nimmt die Festigkeit mit zunehmendem Kohlenstoffgehalt zu, während die Duktilität abnimmt. Es muss anerkannt werden, dass Gesenkschmiedestücke zum größten Teil aus geschmiedeten Knüppeln hergestellt werden, die eine beträchtliche Vorbearbeitung erfahren haben. Freiformschmiedestücke können jedoch entweder aus geschmiedeten Knüppeln oder aus gegossenen Produkten hergestellt werden.

| Tab 1 Längseigenschaften von Schmiedestücken aus Kohlenstoffstahl bei vier Kohlenstoffgehalten | |||||||

| Sl.-Nr. | Kohlenstoffgehalt | Endgültige Zugfestigkeit | Streckgrenze, 0,2 % Offset | Dehnung | Flächenreduzierung | Ermüdungsfestigkeit * | Härte |

| % | MPa | MPa | % | % | MPa | HB | |

| geglüht | |||||||

| 1 | 0,24 | 438 | 201 | 39 | 59 | 185 | 122 |

| 2 | 0,30 | 483 | 245 | 31,5 | 58 | 193 | 134 |

| 3 | 0,35 | 555 | 279 | 24,5 | 39 | 224 | 157 |

| 4 | 0,40 | 634 | 348 | 24 | 42 | 248 | 180 |

| Normalisiert | |||||||

| 1 | 0,24 | 483 | 247 | 34 | 56,5 | 193 | 134 |

| 2 | 0,30 | 521 | 276 | 28 | 44 | 209 | 148 |

| 3 | 0,35 | 579 | 303 | 23 | 36 | 232 | 164 |

| 4 | 0,40 | 690 | 355 | 22 | 36 | 255 | 196 |

| Öl abgeschreckt und auf 595 °C getempert | |||||||

| 1 | 0,24 | 500 | 305 | 35,5 | 62 | 193 | 144 |

| 2 | 0,30 | 552 | 301 | 27 | 52 | 224 | 157 |

| 3 | 0,35 | 669 | 414 | 26,5 | 49 | 247 | 190 |

| 4 | 0,40 | 724 | 386 | 19 | 31 | 277 | 206 |

| * Drehbalkentest bei 10.000.000 Dauerbelastung | |||||||

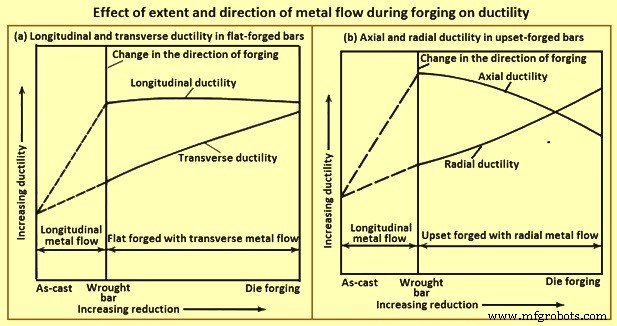

Beim Gesenkschmieden fließt Metall in verschiedene Richtungen. Beispielsweise erfolgt beim Schmieden einer Rippen- und Stegform, wie z. B. einer Flugzeugrahmenkomponente, fast der gesamte Metallfluss in Querrichtung. Eine solche Querströmung verbessert die Duktilität in dieser Richtung mit geringer oder keiner Verringerung der Duktilität in Längsrichtung. Die Querduktilität kann denkbar gleich der Längsduktilität sein oder diese übertreffen, wenn die Schmiedereduktionen groß genug sind und wenn der Metallfluss hauptsächlich in Querrichtung erfolgt. Ähnliche Effekte werden beim Stauchen von Schmiedeknüppeln beobachtet. In diesem Fall wird jedoch die ursprüngliche Längsachse des Materials durch das Stauchen verkürzt, und die seitliche Verschiebung des Metalls erfolgt in radialer Richtung. Wenn die Stauchverluste etwa 50 % überschreiten, ist die Duktilität in radialer Richtung normalerweise höher als in axialer Richtung (Bild 4).

Bild 4 Typischer Einfluss der Stauchminderung auf die axiale und radiale Duktilität von Schmiedestählen

Geschmiedete Struktur und Duktilität – Ein weiterer Aspekt der Materialkontrolle stellt sicher, dass das endgültige Schmiedestück ausreichend plastisch verformt wurde, um die Schmiedestruktur zu erreichen, die für die Entwicklung der mechanischen Eigenschaften erforderlich ist, auf denen das Design basiert. Obwohl beim Zerlegen eines Gussprodukts in einen Schmiedeblock eine gewisse plastische Verformung erreicht wird, wird während des Schmiedeprozesses im geschlossenen Gesenk viel mehr verliehen. Die Materialkontrolle für hochfeste Schmiedestücke kann die Bestimmung der mechanischen Eigenschaften des Schmiedeknüppels sowie die des Schmiedestücks erfordern.

Ein Maß für Duktilität oder Zähigkeit wird bestimmt, indem die Querschnittsverringerung gemessen wird, die in Querzugtestproben erhalten wird. Wenn entsprechende Tests an Quer- und Längsproben durchgeführt werden, die Schmiedestücken entnommen wurden, die auf das gleiche Festigkeitsniveau wärmebehandelt wurden, ist es möglich, die mechanischen Eigenschaften von Knüppelmaterial und Schmiedestücken zu vergleichen und den jeweiligen Anteil an der endgültigen metallurgischen Schmiedestruktur abzuschätzen.

Duktilität und das Ausmaß der Schmiedereduktion – Ein Hauptziel der Materialkontrolle ist sicherzustellen, dass im fertigen Schmiedestück optimale mechanische Eigenschaften erreicht werden. Der beim Schmieden erzielte Reduktionsgrad hat einen deutlichen Einfluss auf die Duktilität, wie in Abb. 4 gezeigt, die die Duktilität des Gussblocks, des geschmiedeten (gewalzten) Stabs oder Knüppels und des Schmiedestücks vergleicht. Die Kurven in Fig. 4(a) zeigen, dass, wenn ein geschmiedeter Stab oder Barren in einem Gesenk flach geschmiedet wird, eine Zunahme der Schmiedereduktion die Längsduktilität nicht beeinflusst, aber zu einer allmählichen Zunahme der Querduktilität führt. Wenn ein ähnlicher Stab oder Knüppel in einem Gesenk gestaucht geschmiedet wird, führt eine Erhöhung der Schmiedereduktion zu einer allmählichen Abnahme der axialen Duktilität und einer allmählichen Zunahme der radialen Duktilität.

Die Duktilität gegossener Barren variiert mit der chemischen Zusammensetzung, dem Schmelzverfahren und der Barrengröße. Die Duktilität von Stahlblöcken derselben Legierungszusammensetzung variiert auch, je nachdem, ob sie aus luftgeschmolzenem oder vakuumlichtbogenumgeschmolzenem Stahl gegossen werden. Wenn mit einem großen Barren einer bestimmten Legierung begonnen wird, ist es manchmal praktisch, Teile des Barrens zu verschiedenen Knüppel- oder Stangengrößen mit unterschiedlichen Beträgen der Schmiedereduktion zu walzen. Der Mindestabtrag ist nicht üblich, liegt aber selten unter 2:1 (Verhältnis Blockquerschnittsfläche zu Knüppelquerschnittsfläche). Die Reduktion von Stahlbarren zu Knüppeln ist normalerweise viel größer als 2:1. Im Gegensatz dazu werden einige Schmiedeteile aus hitzebeständigen Legierungen direkt aus einem Gussbarren geschmiedet.

Häufig ist es nicht möglich, Knüppel für Schmiedestücke vorzubereiten, die so groß sind, dass sie das gesamte Gewicht eines Barrens benötigen. Das Ausmaß der Schmiedereduktion, die durch geschmiedete metallurgische Strukturen dargestellt wird, wird am besten durch Beobachtung und Prüfung von Makroätz- und Spannungstestproben kontrolliert, die von fertigen Schmiedestücken genommen werden. Diese Proben ermöglichen die Erkundung kritischer Bereiche und im Allgemeinen der gesamten Schmiede. Sie werden nach Bedarf aus den Längs-, Lang-Quer- und Kurz-Quer-Faserrichtungen ausgewählt. Ätztests ermöglichen eine visuelle Beobachtung des Kornflusses. Mechanische Tests korrelieren Festigkeit und Zähigkeit mit Kornfluss.

Kornfluss – Die Makroätzung ermöglicht die direkte Beobachtung der Faserrichtung und -kontur und dient auch zur Erkennung von Falten, Überlappungen und Wiedereintrittsströmungen. Durch Makroätzen geeigneter Proben kann der Kornfluss in Längs-, Lang-Quer- und Kurz-Quer-Richtung untersucht werden. Das Makroätzen ermöglicht auch die Bewertung vollständiger Schnitte, von Ende zu Ende und von Seite zu Seite, und eine Überprüfung der Gleichmäßigkeit der Makrokorngröße. Abb. 2 zeigt den Kornverlauf in einem repräsentativen Schmiedeteil.

Korngröße und Mikrobestandteile – Die metallografische Untersuchung mit einem Mikroskop eignet sich am besten zur Untersuchung fragwürdiger Bereiche, die durch Makroätzung freigelegt wurden, zur Messung der Korngröße und zur Bestimmung der Art und Menge von Mikrobestandteilen.

Ermüdungsfestigkeit – Ermüdungstests werden in der Materialkontrolle unter den Bedingungen und zu Zwecken wie (i) Labortests von kleinen Proben für die Entwicklung oder Qualifizierung von Materialien, (ii) Labortests von kompletten Komponenten oder Unterbaugruppen für die Designentwicklung und (iii) Überwachung von Komponenten oder Baugruppen vor Ort, um ihre dauerhafte Betriebszuverlässigkeit zu gewährleisten.

Die Laborermüdungsprüfung kleiner Muster zur Qualifizierung oder Materialentwicklung erfolgt nach Standardmethoden. Prüfmuster werden je nach Bedarf entweder aus Werksprodukten oder aus Gesenkschmiedestücken entnommen. Standardproben sind klein genug, um eine Auswahl an vielen Stellen innerhalb eines Schmiedestücks zu ermöglichen und mit verschiedenen Richtungen des Kornflusses zu korrelieren. Die Tests werden im Allgemeinen bei Raumtemperatur in Luft durchgeführt, obwohl Tests bei höheren oder niedrigeren Temperaturen und in speziellen Atmosphären möglich sind.

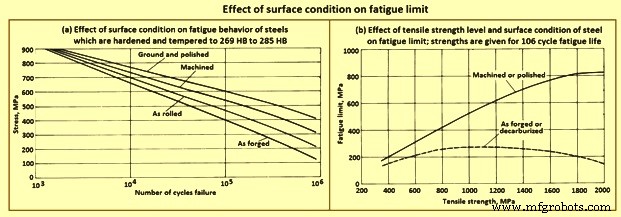

Die Anwendung von Ermüdungstests im kleinen Maßstab auf die Analyse von Komponenten oder Baugruppen führt zusätzliche Variablen ein. Einer ist der Effekt der Oberflächenbeschaffenheit. Die Kurven in Abb. 5(a) zeigen, dass die Ermüdungsfestigkeit von Stahlproben deutlich variiert, je nachdem, ob die Oberfläche poliert, bearbeitet, warmgewalzt oder wie geschmiedet ist. Der getestete Stahl ist ein niedriglegierter Schmiedestahl, der auf 269 HB bis 285 HB wärmebehandelt wurde, was einer Zugfestigkeit von 876 MPa und einer Streckgrenze von 696 MPa entspricht. Die Probenvorbereitung erforderte, dass die Proben nach der Wärmebehandlung bearbeitet und poliert wurden und dass das Walzen oder Schmieden der Wärmebehandlung vorausging. Bei einer Ermüdungslebensdauer von 106 Zyklen beträgt die Ermüdungsgrenze 395 MPa für die geschliffenen Proben, 315 MPa für die bearbeiteten Proben, 205 MPa für die gewalzten Proben und nur 150 MPa für die geschmiedeten Proben.

Die Kurven in Abb. 5(b) gelten für Stähle mit einer Zugfestigkeit von 345 MPa bis 2.070 MPa und sind Annäherungen aus mehreren Versuchen. Die Probenvorbereitung für geschmiedete oder entkohlte Proben mit einer Zugfestigkeit von 965 MPa umfasst Stähle, die aus Stangenmaterial grob bearbeitet, in einem gasbeheizten Muffelofen 20 bis 30 Minuten lang auf etwa 900 °C erhitzt und sehr leicht von einem Original gestaucht wurden 7,47 mm Durchmesser bis zu einem Enddurchmesser von 7,16 mm und luftgekühlt. Die Wärmebehandlung bestand aus Austenitisieren in einem Salzbad bei etwa 830 °C für 45 Minuten, Abschrecken in Öl, Anlassen in Luft für 1 Stunde bei etwa 620 °C und Abschrecken mit Wasser. Schmieden und Wärmebehandlung erzeugten eine bis zu einer Tiefe von etwa 0,064 mm entkohlte Oberfläche. Diese Proben haben bei 106 Zyklen eine Dauerfestigkeit von etwa 310 MPa gezeigt, verglichen mit 470 MPa für Proben, die nicht geschmiedet, sondern bearbeitet oder poliert und frei von Entkohlung sind. Die Entkohlung senkt die durch die Wärmebehandlung erzielten Festigkeitsniveaus. Die Laborkontrolle der Oberflächenbeschaffenheit ist bei der Massenproduktion der geschmiedeten Komponenten schwer zu duplizieren. Daher variiert die Ermüdungsfestigkeit von Komponenten in voller Größe aufgrund von Variationen in der Oberflächenbeschaffenheit über einen größeren Bereich als die von kleinen Proben.

Abb. 5 Auswirkung der Oberflächenbeschaffenheit auf die Ermüdungsgrenze

Bruchzähigkeit – Der Sprödbruch von Schmiedestücken und anderen Komponenten als Ergebnis der Rissausbreitung bei Spannungsniveaus, die deutlich unter der Streckgrenze des Stahls liegen, hat zu weit verbreiteten Untersuchungen der Brucheigenschaften und Methoden zur Bewertung der Bruchzähigkeit geführt. Die Ergebnisse dieser Studien sind für die Materialkontrolle von großer Bedeutung, insbesondere im Hinblick auf die Entwicklung von Tests zur Bewertung der Bruchzähigkeit, auf denen Standards für die Materialkontrolle basieren können.

Auf dem Gebiet der Labortests und Analysetechniken wurde großer Wert auf die Entwicklung zuverlässiger Methoden zur Bewertung der Festigkeit von Stählen gelegt, die Risse oder rissähnliche Fehler enthalten. Insbesondere konzentrierte sich das Interesse auf Verfahren zur Bestimmung der Bruchzähigkeit bei ebener Dehnung. Forged components are evaluated by testing small samples removed from selected locations on the forging which are representative of the various grain directions.

One test procedure comprises the bend testing of the notched and fatigue-cracked samples in a neutral environment. The objective of this test is to get a lower limiting value of fracture toughness which can be used to estimate the relationship between stress and defect size in a metal under service conditions in which high constraint is expected. In the test procedure referred to, a test sample with a chevron notch is suitably pre-cracked in fatigue. It is then tested in a bend test fixture provided with support rolls which rotate and move apart slightly to permit rolling contact and virtually eliminate the friction effect. The sample is subjected to three-point bending, and the imposed load versus displacement change across the notch is recorded on an autographic recorder. Fracture toughness is rated by a calculated parameter, the critical stress intensity.

End-grain exposure – Lowered resistance to stress-corrosion cracking in the long-transverse and short-transverse directions is related to the end-grain exposure. A long, narrow test sample sectioned so that the grain is parallel to the longitudinal axis of the sample has no exposed end grain, except at the extreme ends, which are not subjected to the loading. In contrast, a corresponding sample cut in the transverse direction has end-grain exposure at all points along its length. End grain is especially pronounced in the short-transverse direction on die forgings designed with a flash line. Consequently, forged components designed to reduce or eliminate end grain have better resistance to stress-corrosion cracking.

Residual stress – The sustained tensile stress at the surface of a forging which contributes to stress-corrosion cracking is the total of applied and residual stresses. When the residual stress constitutes a significant percentage of the total stress, it is to be reduced or eliminated. Common sources of residual tensile stresses include quenching, machining, and poor fit in assembly. Each can be suitably modified to reduce or eliminate tensile stresses, especially those present in an exposed surface. As an example, drastic quenching places the surface of a heat-treatable alloy in a state of compression and the core in a state of tension. Furthermore, the compressed surface can be entirely removed during rough machining, exposing the tension-stressed core material. This hazard can be avoided by quenching after, rather than before, rough machining. In some applications, a surface in tension is placed in compression by shot peening.

Hydrogen-stress cracking occurs without corrosion. Hence, its initiation is not confined to exterior surfaces in contact with a corrosive medium. It can start at any suitable nucleus, such as an inclusion or void, as well as at a surface notch or other irregularity. Hydrogen-stress cracking at the interior is described as hydrogen embrittlement or hydrogen flaking. Hydrogen-stress cracking has been observed, studied, and brought under control in most high-strength steels. The modern practice of vacuum melting can reduce residual hydrogen to negligible amounts. A hydrogen content of 3 ppm to 6 ppm in air-melted steel can be readily lowered to 0.6 ppm to 1 ppm by vacuum arc remelting. Provided that the initial hydrogen content of the steel is acceptably low, material control procedures are to ensure that hydrogen pickup is avoided in all subsequent processing, including forging, heat treating, hot salt bath descaling, pickling, and plating. During forging, steels develop a surface scale and a decarburized surface layer, both of which are subsequently removed by grit blasting and machining. Unless the steel is acid pickled, there is no possibility of hydrogen pickup.

Many of the critical parts made from steel forgings are protected by a coating of cadmium. Steel parts heat treated to strength levels higher than 1,655 MPa are especially sensitive to hydrogen pickup, in case they are coated with cadmium, the coating is deposited in vacuum. Parts heat treated to strength levels lower than 1,655 MPa can be cadmium plated electrolytically, provided that a titanium-containing plating bath is used and the parts are subsequently baked at around 190 deg C for 12 hours.

Mechanical properties – A major advantage of shaping metal parts by rolling, forging, or extrusion stems from the opportunities such processes offer the designer with respect to the control of grain flow. The strength of these and similar wrought products is almost always greatest in the longitudinal direction (or equivalent) of grain flow, and the maximum load-carrying ability in the finished part is achieved by providing a grain-flow pattern parallel to the direction of the major applied service loads when, in addition, sound, dense, good-quality metal of sufficiently fine grain size has been produced throughout.

Grain flow and anisotropy – Steel which is rolled, forged, or extruded develops and retains a fiber like grain structure aligned in the principal direction of working. This characteristic becomes visible on external and sectional surfaces of wrought products when the surfaces are suitably prepared and etched. The fibers are the result of elongation of the micro-structural constituents of the steel in the direction of working. Hence, the phrase ‘direction of grain flow’ is normally used to describe the dominant direction of these fibers within wrought metal products.

In wrought steel, the direction of grain flow is also evidenced by measurements of mechanical properties. Strength and ductility are almost always greater in the direction parallel to that of working. The characteristic of showing different strength and ductility values with respect to the direction of working is referred to as mechanical anisotropy and is exploited in the design of wrought products. Although the best properties in wrought steels are most frequently the longitudinal (or equivalent), properties in other directions can yet be superior to those in products not wrought, that is, in cast ingots or in forging stock taken from a lightly worked ingot.

Rectangular sections show anisotropy among all the three principal directions i.e. longitudinal, long transverse, and short transverse. A design which employs a rectangular section involves the properties in all these directions, not just the longitudinal. Hence, the longitudinal, long-transverse, and short-transverse service loads of rectangular sections are analyzed separately.

Anisotropy in high strength steel – Although all wrought steels are mechanically anisotropic, the effects of anisotropy on mechanical properties vary among different metals and alloys. For example, a vacuum-melted steel of a given composition is generally less mechanically anisotropic than a conventionally killed, air-melted steel of the same composition. Response to etching to reveal the grain flow characteristic of anisotropy also varies. Steels with poor corrosion resistance are readily etched, while those with good corrosion resistance need more corrosive etchants and extended etching times to reveal grain flow. In general, fatigue properties are markedly affected by the relation of flow-line direction to direction of stresses from applied loads. When flow lines are perpendicular to load stresses, a stress-raising effect is produced.

Forging lubricants

For many years, oil-graphite mixtures have normally being used as lubricants for forging carbon and alloy steels. Recent advances in lubricant technology, however, have resulted in new types of lubricants, including water/graphite mixtures and water-base synthetic lubricants. Each of the normally used lubricants has advantages as well as limitations (Tab 2) which is required to be balanced against process requirements.

| Tab 2 Advantages and limitations of the main lubricants used for hot forging of steels | |||

| Sl. No. | Type of lubricant | Advantages | Limitations |

| 1 | Water-base micro-graphite | Eliminates smoke and fire; provides die cooling; is easily extended with water | Must be applied by spraying for best results |

| 2 | Water-base synthetic | Eliminates smoke and fire; is cleaner than oils or water-base graphite; aids die cooling; is easily diluted, and needs no agitation after initial mixing; reduces clogging of spray equipment; does not transfer dark pigment to part | Must be sprayed; lacks the lubricity of graphite for severe forging operations |

| 3 | Oil-base graphite | Fluid film lends itself to either spray or swab application; has good performance over a wide temperature range (upto 540 deg C). | Generates smoke, fire, and noxious odours; explosive nature may shorten die life; has potentially serious health and safety implications for workers |

Selection criteria – Lubricant selection for forging is based on several factors, including forging temperature, die temperature, forging equipment, method of lubricant application, complexity of the part being forged and environmental and safety considerations. At normal hot-forging temperatures for carbon and alloy steels, water-base graphite lubricants are used almost exclusively, although some hammer shops still employ oil-base graphite.

The most common warm-forming temperature range for carbon and alloy steels is 540 deg C to 870 deg C. Because of the severity of forging conditions at these temperatures, billet coatings are often used in conjunction with die lubricants. The billet coatings used include graphite in a fluid carrier or water-base coatings used in conjunction with phosphate conversion coating of the work piece. For still lower forging temperatures (less than around 400 deg C, molybdenum disulphide has a greater load-carrying capacity than does graphite. Molybdenum disulphide can either be applied in solid form or dispersed in a fluid carrier.

Heat treatment of carbon and alloy steel forgings

Normally steel forgings are specified based upon one of four man conditions namely (i) as forged with no further thermal processing, (ii) heat treated for machinability, (iii) heat treated for final mechanical / physical properties, or (iv) special heat treatment to enhance dimensional stability, particularly in more complex part configurations.

As forged with no further thermal processing – Although the vast majority of steel forgings are heat treated before use, a large tonnage of low carbon steel (0.1 % to 0.25 % C) is used in the as-forged condition. In such forgings, machinability is good, and little is gained in terms of strength by heat treatment. In fact, a number of widely used specifications permit this economic option. It is also interesting to note that, compared to the properties produced by normalizing, strength and machinability are slightly better, which is most likely attributable to the fact that grain size is somewhat coarser than in the normalized condition.

Heat treated for machinability – When a finished machined component is to be produced from a roughly dimensioned forging, machinability becomes a vital consideration to optimize tool life, increase productivity, or both. The specification or forging drawing can specify the heat treatment. However, when specifications give only maximum hardness or micro-structural specifications, the most economical and effective thermal cycle is to be selected. Available heat treatments include full anneal, spheroidize anneal, sub-critical anneal, normalize, or normalize and temper. The heat treatment chosen depends on the steel composition and the machine operations to be performed. Some steel grades are inherently soft while others become quite hard in cooling from the finishing temperature after hot forging. Some type of annealing is usually required or specified to improve machinability.

Heat treated for final mechanical / physical properties – Normalizing or normalizing and tempering can produce the needed minimum hardness and minimum ultimate tensile strength. However, for most steels, a hardening (austenitize) and quenching (in oil, water, or some other medium, depending on section size and hardenability) cycle is employed, followed by tempering to produce the proper hardness, strength, ductility, and impact properties. For steel forgings to be heat treated above the 1,035 MPa strength level and having section size variations, it is general practice to normalize before austenitizing to produce a uniform grain size and minimize internal residual stresses. In some instances, it is normal practice to use the heat for forging as the austenitizing cycle and to quench at the forge unit. The forging is then tempered to complete the heat treat cycle. Although there are obvious limitations to this procedure, definite economies are possible when the procedure is applicable (usually for symmetrical shapes of carbon steels which need little final machining).

Special heat treatment to enhance dimensional stability – Special heat treatments, particularly in more complex part configurations, are sometimes used to control dimensional distortion, relieve residual stresses before or after machining operations, avoid quench cracking, or prevent thermal shock or surface (case) hardening. Although most of the heat-treating cycles can apply, very specific treatments can be needed. Such treatments normally apply to complex forging configurations with adjacent differences in section thickness, or to very high hardenability steels and alloys. When stability of critically dimensioned finished parts permits only light machining of the forging after heat treatment to final properties, special treatments are available, including mar-quenching (mar-tempering), stress relieving, and multiple tempering.

Many applications, such as crankshafts, camshafts, gears, forged rolls, rings, certain bearings, and other machinery components, need increased surface hardness for wear resistance. The important surfaces are normally hardened after machining by flame or induction hardening, carburizing, carbo-nitriding, or nitriding. These processes are listed in the approximate order of increasing cost and decreasing maximum temperature. The latter consideration is important in that dimensional distortion normally decreases with decreasing temperature. This is particularly true of nitriding, which is usually performed below the tempering temperature for the steel used in the forging.

Micro-alloyed forging steels

Micro-alloying (the use of small amounts of elements such as vanadium and niobium to strengthen steels) has been in practice since the 1960s to control the micro-structure and properties of low carbon steels. Most of the early developments have been related to plate and sheet products in which micro-alloy precipitation, controlled rolling, and modern steelmaking technology combined to increase strength significantly relative to that of low carbon steels.

The application of micro-alloying technology to forging steels has lagged behind that of flat-rolled products because of the different property requirements and thermo-mechanical processing of forging steels. Forging steels are normally used in applications in which high strength, fatigue resistance, and wear resistance are needed. These requirements are most often filled by medium carbon steels. Thus, the development of micro-alloyed forging steels has been based around the grades containing 0.3 % to 0.5 % C.

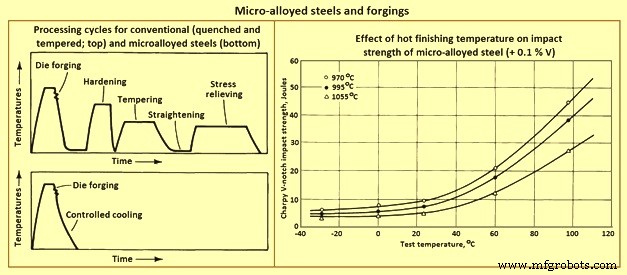

The driving force behind the development of micro-alloyed forging steels has been the need to reduce the production costs. This is accomplished in these materials by means of a simplified thermo-mechanical treatment (that is, a controlled cooling following hot forging) which achieves the desired properties without the separate quenching and tempering treatments required by conventional carbon and alloy steels. In Fig 6, the processing sequence for conventional (quenched and tempered) steels is compared with the micro-alloyed steel-forging process.

Fig 6 Micro-alloyed steels and forgings

Effects of micro-alloying elements

Carbon – Most of the micro-alloyed steels developed for forging have carbon contents ranging from 0.3 % to 0.5 %, which is high enough to form a large amount of pearlite. The pearlite is responsible for substantial strengthening. This level of carbon also decreases the solubility of the micro-alloying constituents in austenite.

Niobium, vanadium, and titanium – Formation of carbo-nitride precipitates is the other major strengthening mechanism of micro-alloyed forging steels. Vanadium, in amounts ranging from 0.05 % to 0.2 %, is the most common micro-alloying addition used in forging steels. Niobium and titanium enhance strength and toughness by providing control of austenite grain size. Frequently niobium is used in combination with vanadium to achieve the benefits of austenite grain size control (from niobium) and carbo-nitride precipitation (from vanadium).

Manganese – Manganese is used in relatively large amounts (1.4 % to 1.5 %) in many micro-alloyed forging steels. It tends to reduce the cementite plate thickness while maintaining the inter-lamellar spacing of pearlite developed. Hence, high manganese levels require lower carbon contents to retain the large amounts of pearlite required for high hardness. Manganese also provides substantial solid solution strengthening, enhances the solubility of vanadium carbonitrides, and lowers the solvus temperature for these phases.

Silicon – The silicon content of most commercial micro-alloyed forging steels is around 0.3 %. Some grades contain upto 0.7 %. Higher silicon contents are associated with significantly higher toughness, apparently because of an increased amount of ferrite relative to that formed in ferrite-pearlite steels with lower silicon contents.

Sulphur – Many micro-alloyed forging steels, particularly those needed for use in automotive forgings in which machinability is critical, have relatively high sulphur contents. The higher sulphur contents contribute to their machinability, which is comparable to that of quenched and tempered steels.

Aluminum and nitrogen – As in hardenable fine-grain steels, aluminum is important for austenite grain size control in micro-alloyed steels. The mechanism of aluminum grain size control is the formation of aluminum nitride particles. It has been shown that nitrogen is the major interstitial component of vanadium carbo-nitride. For this reason, moderate to high nitrogen contents are needed in vanadium containing micro-alloyed steels to promote effective precipitate strengthening.

Controlled Forging

The concept of grain size control has been used for many years in the production of flat rolled products. Particularly in plate rolling, the ability to increase austenite recrystallization temperature using small niobium additions is well known. The process used to produce these steels is usually referred to as controlled rolling. The benefits of austenite grain size control are not, of course, limited to flat rolled products. Although the higher finishing temperatures needed for rolling of bars limit the usefulness of this approach to micro-structural control, finishing temperatures for micro-alloyed bar steels is nonetheless to be controlled.

It has been shown that, although strength is not significantly affected by finishing temperature, toughness of vanadium-containing micro-alloyed steels decreases with increasing finishing temperature. This effect is shown in Fig 6, which compares Charpy V-notch impact strength for a micro-alloyed steel finished at three temperatures. This detrimental effect of a high finishing temperature on impact toughness also carries over to forging operations, that is, the lower the finish temperature in forging, the higher the resulting toughness, and vice versa. After extensive testing, it has been shown that the finishing temperature for forging if reduced to near 1000 deg C, results in impact properties equal to or better than those of hot rolled bar. It is also shown that rapid induction preheating is beneficial for micro-alloyed forging steels, and that cost savings of 10 % (for standard micro-alloyed forgings) to 20 % (for resulphurized grades) are possible.

Lower finishing temperatures, however, take their toll in terms of higher required forging pressures (and thus higher machine capacities needed) and increased die wear. The improved toughness resulting from lower finishing temperatures, as well as any cost savings which can be achieved as a result of the elimination of heat treatment, is to be weighed against the cost increases caused by these factors.

Micro-alloyed cold heading steels -Steels used in the production of high-strength fasteners by cold heading have been earlier produced from quenched and tempered alloy steels. To obtain sufficient strength with adequate ductility needed six processing steps. Recent developments have led to the use of micro-alloyed niobium-boron steels which need no heat treatment. These steels make use of niobium and boron additions to develop bainitic structures with high work-hardening rates. In most cases they use the deformation of cold heading to achieve the required strength levels without heat treatment.

Herstellungsprozess

- Alloy 10 (C17500) TF00 Schmieden und Strangpressen

- Alloy 3 (C17510) TB00 Schmieden und Strangpressen

- Legierung 3 (C17510) TF00 Schmieden und Strangpressen

- Legierung 25 Schmieden, Extrusion TB00 (C17200)

- Legierung 25 Schmieden, Extrusion TF00 (C17200)

- AMPCOLOY® 972-Schmiedeteile

- AMPCO® 18 Schmiedeteile

- Ein Überblick über Werkzeugstahl und seine Anwendungen

- Ein Überblick über Werkzeugstahl und seine begleitenden Anwendungen

- Verschiedene Arten von Schmiedewerkzeugen und -geräten