Einschlüsse in der Stahl- und Sekundärstahlerzeugung

Einschlüsse in der Stahl- und Sekundärstahlerzeugung

Nichtmetallische Einschlüsse (im Folgenden als „Einschlüsse“ bezeichnet) sind chemische Verbindungen, die aus mindestens einer nichtmetallischen Komponente wie Schwefel oder Sauerstoff bestehen. Einschlüsse sind in Stählen eine unerwünschte, aber vor allem unvermeidbare Phase, die durch den Gehalt an Oxidationsmitteln im flüssigen Stahl rohstoffbedingt oder bei der Stahlherstellung eingebracht wird. Einschlüsse werden in Abhängigkeit von ihren günstigen thermodynamischen Bedingungen in fast allen Behandlungspraktiken mit flüssigen Stählen in verschiedene Arten geformt.

Schädliche Wirkungen von Einschlüssen hängen stark von ihren chemischen Zusammensetzungen, Volumenanteilen, Dispersionen und Morphologien ab. Normalerweise sind große und unzerbrechliche Einschlüsse mit hohen Schmelzpunkten am unerwünschtsten. Im Vergleich zu diesen Einschlüssen sind jedoch kleine und zerbrechliche oder solche mit niedrigeren Schmelzpunkten bevorzugter. Der Grund für diese Präferenzen ist, dass Einschlüsse, die niedrigere Schmelzpunkte haben oder zerbrechlich sind, wahrscheinlich verformt, zu kleineren Einschlüssen zerkleinert werden oder in folgenden Heiß- oder Kaltformprozessen (Auswirkung des Formprozesses und Reduktionsverhältnisses) oder Wärmebehandlungen, die die Stähle können nach dem Strangguss und dem Erstarrungsprozess haben.

Die Haupteinschlüsse bei der Stahlherstellung sind die Oxide und die Sulfide. Sie entstehen bei der Stahlherstellung und sind somit integraler Bestandteil des Stahls. Während Oxide normalerweise als schädlich gelten, spielen Sulfide eine heikle Rolle bei der Bestimmung von Stahleigenschaften wie der Bearbeitbarkeit.

Abgesehen von einigen Anwendungen, bei denen Einschlüsse erforderlich sein sollen, wie Sulfide zur Verbesserung der Bearbeitbarkeit, verschlechtern sie normalerweise die mechanischen Eigenschaften und die Oberflächenqualität von Stahlprodukten und können ein Verstopfen der Düse und eine Unterbrechung von Stahlherstellungs- und Umformprozessen verursachen. Es wird allgemein angenommen, dass aufgrund des Vorhandenseins von Sulfid- und Oxideinschlüssen einige der mechanischen Eigenschaften von Stählen wie Duktilität, Zähigkeit, Anisotropie und Formbarkeit negativ beeinflusst werden können. Die verbleibenden Einschlüsse in der Stahlmatrix beeinträchtigen die mechanischen Eigenschaften und führen zum Versagen des Materials.

Die Qualitätsanforderungen für stranggegossene Stahlprodukte wurden in den letzten Jahren immer strenger, um die Kundenanforderungen zu erfüllen, die auf den Anforderungen der Produktivitäts- und Effizienzsteigerung durch die Produktion einwandfreier Produkte und der Verbesserung der Verarbeitungsleistung basieren.

Das Vorhandensein von Einschlüssen in flüssigem Stahl ist im Allgemeinen einer der Hauptfaktoren, die durch die Stahlherstellung verursachte Qualitätsmängel verursachen, und sie verursachen nicht nur direkt Produktmängel, sondern verstopfen auch Düsen und verursachen dadurch Betriebsanomalien, wie z Einschluss von Pulver, wodurch indirekt auch Produktfehler verursacht werden.

„Stahl mit hoher Reinheit“ kann nicht auf einfache Weise ausgedrückt werden, da die Anforderungen an die Qualitätsmerkmale je nach Verwendung variieren und daher auch akzeptable Größen von Einschlüssen, Zusammensetzungen und Mengen je nach Verwendung des Stahls variieren. Der Begriff „sauberer Stahl“ wird mit Vorsicht verwendet. Dies liegt an (i) unterschiedlichen Reinheitsanforderungen für Stähle für verschiedene Anwendungen, (ii) unterschiedlicher Reinheit bei Stählen, die in verschiedenen Arbeitsgängen hergestellt werden, und (iii) dem normalen Verständnis des Wortes „sauberer Stahl“, das manche wörtlich so interpretieren, dass es bedeutet keine Einschlüsse im Stahl.

Die Definition von „sauber“ ist nicht absolut, sondern hängt vom individuellen Stahlproduktionsprozess und seiner Verwendung des Endprodukts im Betrieb ab. Der Begriff „sauberer Stahl“ ist daher je nach Stahlhersteller und Stahlanwendung variabel. Aufgrund der unterschiedlichen Natur des Begriffs „sauberer Stahl“ wird manchmal vorgeschlagen, im Fall von geringen Gehalten an gelösten Stoffen (Schwefel, Phosphor, Stickstoff, Sauerstoff und Wasserstoff) genauer von (i) hochreinem Stahl als Stahl zu sprechen. und (ii) Stahl mit geringem Restgehalt, da Stahl mit geringen Verunreinigungen (Kupfer, Blei, Zink, Nickel und Chrom, um nur einige zu nennen), hauptsächlich aus Schrott stammt.

Die Stahlsauberkeit hat Auswirkungen sowohl aus Sicht des Betriebs als auch der Produktleistung. Der Begriff „sauberer Stahl“ wird normalerweise verwendet, um Stahl zu beschreiben, der (i) einen niedrigen Gehalt an gelösten Elementen, (ii) einen kontrollierten Gehalt an Restelementen und (iii) eine geringe Häufigkeit von Oxiden aufweist, die während der Stahlherstellung, Pfannenmetallurgie, Gießen, und Rollen.

Saubere Stähle sind Stähle mit einer geringen Häufigkeit von Produktfehlern, die mit Oxideinschlüssen korreliert werden können. Darüber hinaus wird unter sauberem Stahl zunehmend ein Stahl verstanden, dessen Zusammensetzung einer strengen Kontrolle der Legierungselemente unterliegt, um die Produkteigenschaften und die Eigenschaftskonsistenz zu verbessern. Es gibt eine Konstante bei der Herstellung von hochreinem, rückstandsarmem und sauberem Stahl, nämlich das kontinuierliche Bestreben, gelöste Elemente und Rückstände im Stahl zu reduzieren und die Häufigkeit, Verteilung und Größe von Einschlüssen zu kontrollieren.

Die Sauberkeitsbewertung in Stahl hat ein Problem. Es gibt nur sehr wenige große (Makro-)Einschlüsse, die aufgrund ihrer geringen Anzahl schwer zu erkennen sind. Im Gegensatz dazu ist die Anzahl der sehr kleinen (Mikro-)Einschlüsse nahezu verschwindend gering und ihre Größe macht sie fast nicht nachweisbar. Es scheint, dass 5 Mikrometer (0,005 mm) die Grenze zwischen tolerierbaren Mikroeinschlüssen und potenziell schädlichen Makroeinschlüssen darstellt. Diese sporadischen großen Einschlüsse stellen das wichtigste Qualitätsproblem für Stahlwerke bei der Herstellung von sauberem Stahl dar.

Sauberer Stahl muss zusätzlich zur Verringerung der Oxid- und Sulfideinschlüsse und zur Kontrolle ihrer Zusammensetzung und Morphologie auch andere Restverunreinigungen wie Phosphor-, Wasserstoff- und Stickstoffgehalt und andere Spurenelemente im Stahl verringern. Manchmal wird das Konzept des sauberen Stahls als umstrittenes Konzept argumentiert. Das liegt daran, dass der Begriff sauberer Stahl relativ ist, und es stimmt zu sagen, dass „die Sauberkeit von Stahl ebenso wie die Schönheit sehr im Auge des Betrachters liegt“. Darüber hinaus führt das Konzept laut Argument zu dem Eindruck, dass Stahl mit einer geringeren Anzahl von Einschlüssen eine überlegene Leistung aufweist, was nicht immer der Fall ist.

Es gibt verschiedene Stahlsorten, die für unterschiedliche Zwecke hergestellt werden. Der Reinheitsgrad des Stahls für jeden Zweck hängt von der Anzahl der Einschlüsse, der Morphologie, der Zusammensetzung und der Größenverteilung jeder Stahlsorte ab. Bei Automatenstahl oder aufgeschwefeltem Stahl zum Beispiel besteht die Konstruktion nicht darin, die Einschlüsse vollständig zu entfernen, sondern sie zu modifizieren, um die Bearbeitbarkeit zu verbessern. Daher ist eine ausgewogene Meinung über den zulässigen Einschluss- oder Reinheitsgrad für jede Stahlsorte sowohl für den Stahlhersteller als auch für den Benutzer von großer technischer und wirtschaftlicher Bedeutung. Sauberer Stahl wird weitgehend benötigt, um die Vorgaben und Anforderungen des Kunden für eine Anwendung hinsichtlich der Einschlusseigenschaften zu erfüllen.

Das Vorhandensein von Einschlüssen in Stahl ist untrennbar mit den Stahlherstellungsprozessen verbunden. Ihre Anwesenheit wird häufig als schädlich, manchmal aber auch als vorteilhaft angesehen. Unabhängig von der Auswirkung ist ihr Vorhandensein im Stahl Teil des Stahlherstellungsprozesses und muss zum Vorteil der endgültigen Stahleigenschaften ausgenutzt werden.

Die chemische Zusammensetzung der Einschlüsse und ihr Volumenanteil werden durch das Management der verschiedenen Schritte bestimmt, die am Produktionsprozess von Stahl beteiligt sind, nämlich (i) primäre Stahlherstellung, (ii) sekundäre Stahlherstellung und (iii) Stranggussverfahren. Daher hängt die Population der Einschlüsse von der Beziehung ab, die zwischen den angewendeten Betriebsparametern und den Merkmalen der hergestellten Stahlsorten besteht.

Je nach Herkunft können Einschlüsse Oxidationspartikel, feuerfeste Fragmente, mitgerissene Kopfschlacke und Reoxidationsprodukte usw. sein. Eine Vielzahl von Verfahren wird angewendet, um die Einschlüsse zu entfernen, wie z. Das Entfernen von Einschlüssen in der Stranggusskokille ist schwierig, da der flüssige Stahl fest wird und Einschlüsse weniger Gelegenheit zum Ausschwimmen haben. Die Entfernung von Einschlüssen und die endgültige Verteilung von Einschlüssen im Stahlprodukt hängen stark von den Eigenschaften der Einschlüsse, dem Transport von Einschlüssen im flüssigen Stahl und der Wechselwirkung zwischen Einschlüssen und erstarrender Schale ab. Daher ist das Verständnis des Einschlusses von Einschlüssen und ihrer endgültigen Verteilung im Stahlprodukt wichtig für die Kontrolle der Sauberkeit und der Qualität des Stahlprodukts.

Eine der Funktionen der sekundären Stahlherstellung besteht darin, die durch Desoxidation des Stahlbades während des Prozesses erzeugten Einschlüsse zu entfernen. Grundsätzlich durchlaufen Einschlüsse, sobald sie in flüssigen Stahl eingearbeitet sind, drei Stufen, um entfernt zu werden. Diese Stufen sind (i) Flotation, (ii) Trennung und (iii) Auflösung. Der erste Schritt umfasst den Transport des Einschlusses zur Stahl/Schlacke-Grenzfläche und während des zweiten, der Trennung, reißt die Oberflächenspannung des Stahls, wodurch sich der Einschluss an der Stahl/Schlacke-Grenzfläche stabilisieren kann. In der letzten Stufe, der Auflösung, wird die Rückkehr des Einschlusses in das Stahlbad eliminiert, wenn er vollständig in die Schlacke eingebaut ist. Falls die letzten beiden Schritte nicht stattfinden, wird der Einschluss abhängig von den Strömungsmustern in der Pfanne oder dem Tundish durch Einschluss in das flüssige Stahlbad zurückgeführt.

Studien zeigen, dass die Ablösephase für feste Einschlüsse sehr schnell erfolgt. Es wurde berechnet, dass feste Einschlüsse weniger als 0,0007 Sekunden benötigen, um die Oberflächenspannung des Stahls nach der Flotation zu brechen, wenn sie Standardschlacken bei der sekundären Stahlherstellung ausgesetzt werden. Es dauert jedoch eine beträchtliche Zeit von bis zu 7 Sekunden, bis die Einschlüsse die Stahl/Schlacke-Grenzfläche erreichen. Dieser Zeitunterschied wird durch den kleineren Kontaktwinkel zwischen flüssigen Partikeln und dem flüssigen Stahl verursacht. Dagegen kann die Auflösungszeit für flüssige Einschlüsse vernachlässigt werden, da diese in der Schlacke mischbar sind. Daher ist der dritte Schritt bei der Entfernung von Einschlüssen der ausgeprägteste für feste Einschlüsse. Diese Einschlüsse haben eine begrenzte Löslichkeit in Schlacken und sind daher empfindlich gegenüber den physikalischen und chemischen Eigenschaften, Temperaturgradienten und dem Volumen der betreffenden Schlacke. Das Abtragsverhalten von Feststoffeinschlüssen unterliegt somit der Steuerung durch Stofftransport, Reaktionskinetik und chemische Wechselwirkungen mit der Schlacke. Die Auflösung wird somit zum Kontrollschritt für die Entfernung fester Einschlüsse, und die Analyse der Faktoren, die während dieser Phase eine Rolle spielen, ist wesentlich, um die Aufnahmefähigkeit von Schlacken für Einschlüsse zu erklären.

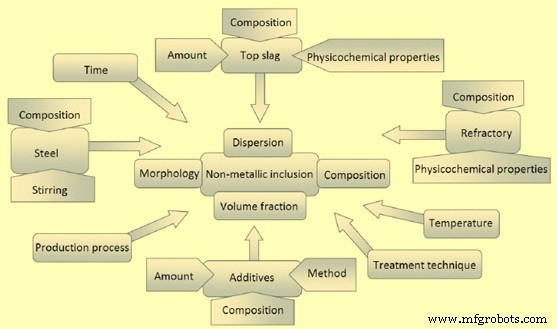

An den sekundären Stahlerzeugungsprozessen sind Schlacke, Stahl und Pfanne beteiligt. Daher sind die Zusammensetzung von Schlacke, Stahl und Pfanne sehr entscheidende Faktoren zum Erreichen der gewünschten endgültigen Stahleigenschaften, und sie haben entscheidende Auswirkungen auf chemische Zusammensetzungen, Volumenanteile, Dispersionen und Morphologien der Einschlüsse. Einige der wichtigsten Faktoren, die die physikalisch-chemischen Eigenschaften von Einschlüssen beeinflussen können, sind in Abb. 1 dargestellt.

Abb. 1 Faktoren, die verschiedene Eigenschaften von Einschlüssen während der Stahlherstellung beeinflussen

Die zeitliche Entwicklung der Einschlusspopulation während der Pfannenbehandlung kann komplex sein. Angesichts der Tatsache, dass die Wirksamkeit der Entfernung von Einschlüssen durch Koagulation, Blasenanhaftung und Grenzflächeneinfang stark von der Zusammensetzung, Phase und Morphologie der während der Pfannenbehandlungspraxis entwickelten Einschlusspopulation abhängt, ist es offensichtlich, dass es während der Pfannenbehandlung Zeiträume gibt, in denen Spül- und Flotationsbehandlungen sind effektiver als andere. Die Fähigkeit, Pfannenbehandlungsstrategien zu entwickeln, um diese bevorzugten Behandlungszeiten zu nutzen, bei denen die Einschlussvergröberungs- und Entfernungsraten am schnellsten sind, hängt letztendlich von der Sauberkeit der Zugaben nach der Flotationsbehandlung, der Kontrolle der Reoxidation und dem Mitreißen von Schlacke während des Rührens und der Wirksamkeit des Reoxidationsschutzes beim Stahltransfer.

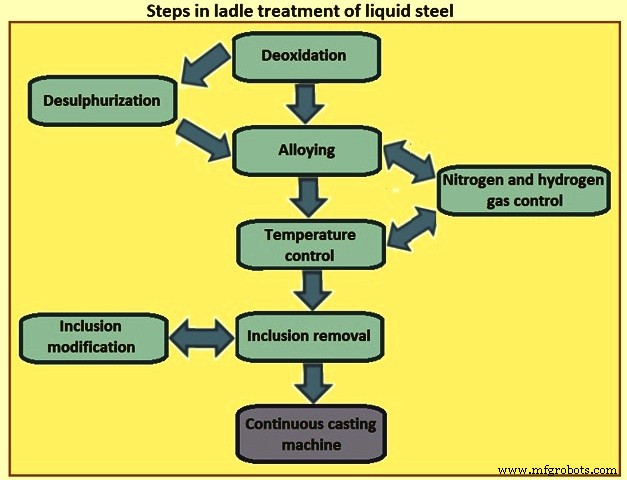

Der Pfannenbehandlungsprozess ist ein Schlüsselprozess für die Herstellung von Stählen mit geringem Einschlussgehalt und einer Einschlusszusammensetzung und -morphologie, die für das Produkt oder seinen Herstellungsprozess nicht nachteilig ist. Der Pfannenbehandlungsprozess erfüllt jedoch auch mehrere andere Funktionen, die manchmal im Widerspruch zu einer sauberen Stahlproduktion stehen können. Die gebräuchlichsten Pfannenbehandlungsschritte umfassen die Desoxidation des Stahls und der Schlacke, die Entschwefelung des Stahls, das Legieren des Stahls, das Einstellen der Stahltemperatur für den Transfer zur Stranggussmaschine, die Kontrolle von gelösten Gasen wie Stickstoff und Wasserstoff, die Modifizierung von Einschlüssen und Entfernung von Einschlüssen, wie in Abb. 2 gezeigt.

Abb. 2 Schritte bei der Pfannenbehandlung von flüssigem Stahl

Die Art der im Stahlherstellungsverfahren verwendeten Desoxidationspraxis spielt eine wichtige Rolle bei der Art der Einschlüsse, die während der Pfannenbehandlung gebildet werden. Bei vielen Stangen- und Konstruktionsprodukten wird der Stahl mit Silizium und Mangan (Si-Mn-beruhigt) desoxidiert, während bei Blechen, Platten und speziellen Stangenprodukten der Stahl mit Aluminium (Al-beruhigt) desoxidiert wird. Einige aluminiumberuhigte Stähle werden auch mit Calcium behandelt, um die Aluminiumoxid-Einschlüsse und schwefelhaltigen Einschlüsse zu modifizieren, um die Gießbarkeit des Stahls und die mechanischen Eigenschaften des Produkts zu verbessern. Die während der Pfannenbehandlung entstehenden Einschlüsse können vollständig fest, vollständig flüssig oder eine Mischung aus fest und flüssig sein.

Sekundäre Stahlerzeugungstechnologien wie Pfannenmetallurgie und Vakuumentgasung kontrollieren beträchtlich Einschlüsse im Stahl. Die Verwendung der Pfannenmetallurgie für kontrollierte Schlacke-Metall-Reaktionen, Mikrolegierungen und Kontrolle der Einschlussform hat zu einer großen Verbesserung des Stahlherstellungsprozesses geführt. Eine andere Verbesserung, die bei der heutigen sauberen Stahlherstellung erzielt wird, umfasst eine verbesserte Praxis der Desoxidation, des Rührens, der Vakuumentgasung und des Elektroschlacke-Umschmelzens. Auch ein effektiveres und strengeres Gießverfahren und die Verwendung von bergauf verlaufendem Gießen mit wirksamen Gießmänteln haben stark zur Verringerung der Reoxidation beigetragen und somit den Oxideinschluss in Stahl erheblich reduziert.

Normalerweise ist es nach Abschluss der sekundären Stahlherstellungsprozesse aufgrund des Mangels an ausreichendem Rühren des Schlackenstahls und der geringen Möglichkeit, zusätzliches Material hinzuzufügen, nicht einfach, Änderungen am System und damit an der Morphologie, dem Volumenanteil, der Zusammensetzung und den Dispersionen von Non vorzunehmen -metallische Einschlüsse am Ende des sekundären Stahlherstellungsprozesses können nicht einfach verändert werden. Beim Strangguss und beim Erstarrungsprozess sind jedoch geringe Einflüsse von Gießpulver in den Kokillen und der Tundishauskleidung möglich. Die Desoxidationsverfahren, die bei der sekundären Stahlherstellung verwendet werden, sind unten beschrieben.

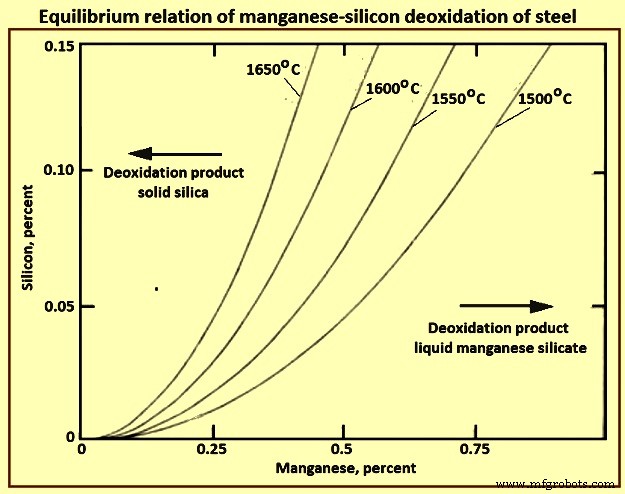

Si-Mn-Desoxidationsprozess – Für ein besseres Ergebnis wird normalerweise eine Kombination von Desoxidationsmitteln (Silizium-Mangan, Ferro-Silizium und Ferromangan) verwendet. Teilweise Desoxidation wird typischerweise während des Schmelzprozesses verwendet und ein abschließender Desoxidationsprozess wird in der Pfanne erreicht. Diese Praxis fördert die Bildung von Desoxidationsprodukten mit niedrigem Schmelzpunkt, die leicht aus dem flüssigen Stahl entfernt werden können. Die Desoxidation von Si-Mn-Si (Silizium-Mangan) bildet häufig Einschlüsse von festem Siliziumdioxid und flüssigem Mangansilikat. Es existiert ein kritisches Verhältnis [%Si]/[%Mn] bei einer gegebenen Temperatur, das die Art der gebildeten Desoxidationsprodukte beeinflusst, wie in Fig. 3 gezeigt. Für eine Zusammensetzung auf der linken Seite der Kurven in Fig. 3 ist es wahrscheinlich, dass festes Silica dies tut gebildet werden, während flüssige Mangansilikate wahrscheinlich rechts von der Kurve gebildet werden, wo der Mangangehalt höher ist. Die Gleichgewichtsreaktion der Si-Mn-Desoxidationsreaktion ist durch die Gleichung [Si] + 2MnO =2[Mn] + SiO2 gegeben.

Abb. 3 Gleichgewichtsbeziehung der Silizium-Mangan-Desoxidation von Stahl

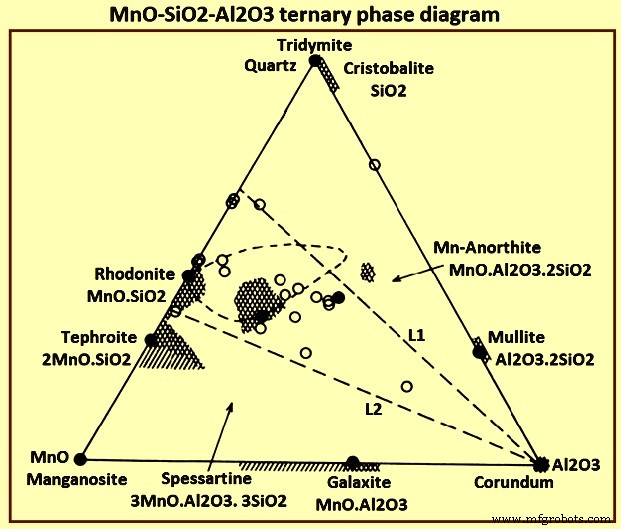

Daher ergibt eine Verringerung des Si/Mn-Verhältnisses einen Einschluss von flüssigem Mangansilikat. Flüssige Mangansilikateinschlüsse sind beim Warmwalzen glasiger und plastischer in der Verformung. Der Plastizitätsindex dieser Art von Einschlüssen nimmt jedoch ab und wird beim Kaltwalzen spröder. Wenn eine Kombination aus Silizium-Mangan und Aluminium zur Desoxidation verwendet wird, werden Mangan und Silizium während des Schmelzprozesses in Form von Ferrolegierungen eingebracht und Aluminium wird in der Pfanne zur endgültigen Desoxidation verwendet. Einschlüsse in diesem System bestehen hauptsächlich aus Aluminiumoxid, Siliziumoxid und Mullit, wenn der Mangangehalt niedrig ist. Bei hohem Mangangehalt des Stahls bilden sich jedoch mit steigender Temperatur flüssige Mangansilikate. Eine der Studien zeigt, dass zur Bildung von flüssigen Einschlüssen bei Stahlherstellungstemperaturen der Zusammensetzungsbereich (für die Linien L1 und L2 und eine dritte Linie, die maximal 40 % Aluminiumoxid darstellt) durch ein SiO2 / MnO-Verhältnis von 17–1,9 mit entsprechenden Si / Mn-Verhältnis von 0,47–1,7 im Einschlussgehalt (Abb. 4).

Abb. 4 MnO-SiO2-Al2O3 ternäres Phasendiagramm

Aluminium-Desoxidation – Aluminium ist eines der wirksamsten Desoxidationsmittel, das bei der Stahlherstellung verwendet wird. Mit Aluminium desoxidierter Stahl enthält normalerweise Aluminiumoxid-Einschlüsse wie Korund. Es wird berichtet, dass feste Aluminiumoxid-Einschlüsse eine Düsenverstopfung während des kontinuierlichen Gießens von flüssigem Stahl verursachen. Sie sind in Stahl schädlicher und unerwünschter. Aluminiumoxid-Einschlüsse haben eine hohe Schmelztemperatur und bleiben bei Stahlherstellungstemperaturen fest. Außerdem sind Aluminiumoxid-Einschlüsse hart und werden beim Walzen entweder unverformt oder spröde verformt. Die Gleichgewichtsreaktion der Aluminiumdesoxidation ist 2[Al] + 3[O] =Al2O3. Normalerweise werden dem flüssigen Stahl zur Desoxidation Aluminiumbarren zugesetzt.

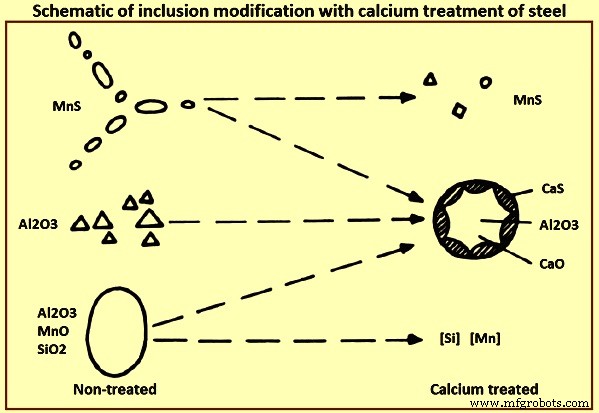

Calciumbehandlung von Stahl – Calcium hat eine starke Affinität zu Sauerstoff und kann daher als Desoxidationsmittel verwendet werden. Die Verwendung von Calcium als Desoxidationsmittel wird jedoch durch seinen niedrigen Siedepunkt von 1.439 °C, die begrenzte Löslichkeit von Calcium (0,032 %) in Stahl bei 1.600 °C und einen hohen Dampfdruck von 0,183 MPa bei 1.600 °C in Frage gestellt. Diese Eigenschaften machen es schwierig und unwirtschaftlich, Calcium als Desoxidationsmittel zu verwenden. Jedoch bilden Kombinationen von Ca- und Al- oder Si/Mn-Desoxidation modifizierte primäre Einschlüsse mit geringerer Aktivität und Schmelztemperaturen. Aus diesem Grund wird in der Stahlherstellungspraxis dem Stahl normalerweise Calcium eher als Einschlussmodifikator als als Desoxidationsmittel zugesetzt. Die meisten Stahlsorten werden je nach Legierungsspezifikation entweder mit einer Ca-Si-Legierung oder einer Ca-Fe(Ni)-Mischung mit Kalzium behandelt. Normalerweise wird diese Behandlung effektiv nach der Trimmzugabe und dem Spülen mit Argon durchgeführt. Ca-Si-Legierungsdraht wird normalerweise nach dem Aluminium-Desoxidationsprozess in den flüssigen Stahl eingespritzt. Fig. 5 zeigt ein Schema der Einschlussmodifizierung durch Calcium mit einer Calciumbehandlung von Stahl.

Abb. 5 Schematische Darstellung der Einschlussmodifikation durch Calciumbehandlung von Stahl

Nach einer wirksamen Calciumbehandlung enthalten alle Oxideinschlüsse normalerweise eine gewisse Menge an Calcium. Die effektive Modifizierung von Oxideinschlüssen in Stahl hängt vom gelösten Aluminium- und Sauerstoffgehalt des flüssigen Stahls vor der Calciumbehandlung ab. Für eine wesentliche Einschlussmodifikation wird eine Calcium-Untergrenze von 15 ppm (parts per million) bis 20 ppm benötigt. Calciumaluminat-Einschlüsse werden mit einem CaO-Al2O3-Verhältnis von 12:7 und niedrigen Schmelzpunkten von 1.455 °C von Calciumaluminat gebildet. Diese Einschlüsse liegen bei Stahlherstellungstemperaturen im flüssigen Zustand vor. Die Calciumaluminate 12CaO.7Al2O3, 3CaO.Al2O3 und CaO.Al2O3 liegen im flüssigen Zustand vor, während CaO.2Al2O3 und CaO.6Al2O3 bei Stahlerzeugungstemperaturen fest sind.

Die allgemeine Auswirkung der Calciumbehandlung auf Einschlussmodifikationen wird zusammengefasst als (i) Mangansulfide werden in Anzahl und Größe reduziert und sie werden in Ca-Mn-Sulfide mit unterschiedlichen Eigenschaften umgewandelt, (ii) Aluminiumoxide, die normalerweise hart, eckig und häufig in Clustern auftreten, zahlenmäßig reduziert oder vollständig eliminiert und durch komplexe CaO-Al2O3- oder CaO-Al2O3-SiO2-Einschlüsse ersetzt werden, (iii) Silikate eliminiert und durch CaO-Al2O3-SiO2-Einschlüsse ersetzt werden und (iv) komplexe kugelförmige CaO- Al2O3-SiO2-Einschlüsse werden häufig von Sulfidrändern umgeben gebildet.

Sulfidmodifikation durch Calciumzugabe – Schwefel ist in flüssigem Stahl nahezu unbegrenzt löslich. Die Löslichkeit von Schwefel in massivem Stahl nähert sich jedoch Null. Während der Erstarrung scheiden sich Sulfide in verschiedenen Formen an den Korngrenzen aus und erzeugen charakteristische Stahlfehler. Die chemische Affinität von Calcium zu Sauerstoff ist höher als die von Schwefel. Es wird geschätzt, dass die Schwefelaktivität für die Reaktion von Calcium mit Schwefel etwa 19-mal höher sein muss als die Sauerstoffaktivität in Stahl, eine Bedingung, die schwer zu erreichen ist. Daher besteht der Zweck der Einführung von Calcium zur Schwefelmodifikation darin, den Schwefelfreisetzungsmechanismus so zu verändern, dass der Schwefel an Calcium enthaltendes Oxid gebunden oder um dieses herum ausgefällt wird und sich während der Verfestigung nicht als freie Sulfide an den Korngrenzen ablagert. In kalziumfrei behandelten Stählen fällt Schwefel als kleine MnS-Partikel in der letzten gefrierenden Flüssigkeit aus. Die MnS-Partikel werden beim Warmwalzen zu Stringern verformt. Calciumhaltige Sulfid-Einschlüsse haben jedoch eine Kugelform, die sich beim Warmwalzen nicht verformt.

Das Ausmaß der Einschlussmodifikation im Stahl ist ein wesentliches Merkmal bei der sekundären Stahlherstellung durch Calciumbehandlung. Ein Teil des der Flüssigkeit zugesetzten Calciums reagiert und verbleibt als gelöstes Calcium in Form von Einschlüssen in der Flüssigkeit oder geht als Schlackenbestandteil in die Schlacke. Der Rest entweicht dem System in Form von Dampf. Es ist wesentlich, dass das hinzugefügte Calcium durch den flüssigen Stahl im maximalen Ausmaß verbraucht wird, um die Calciuminjektion effizient und kosteneffektiv zu machen. In dieser Hinsicht ist die Untersuchung der Calciumrückgewinnung ein wichtiger Faktor für die Prozessoptimierung.

Die Stahleigenschaften verbessern sich durch die Calciumbehandlung von flüssigem Stahl. Die Verbesserungen der Eigenschaften umfassen (i) Verbesserung der mechanischen Eigenschaften, insbesondere in Quer- und Dickenrichtung durch Modifizieren von MnS zu unverformtem globularem (Ca-Mn)S oder CaS, (ii) Verbesserung der Stahlbearbeitbarkeit bei hoher Zerspanung durch Bilden eines Schutzfilms die Werkzeugoberfläche, die die Lebensdauer des Hartmetallwerkzeugs verlängert, (iii) Verbesserung der Oberflächenqualität und Polierbarkeit, (iv) Minimierung von Lamellenrissen in großen, eingespannten geschweißten Strukturen und der Anfälligkeit von Stahl für Wiedererwärmungsrisse wie in den Wärmeeinflusszonen von Schweißnähten, und (iv) Verbesserung der Stahlgießbarkeit durch Verhinderung oder Minimierung der Düsenverstopfung.

Die Einschlüsse können auch einphasig oder mehrphasig vorliegen. Normalerweise ist es weniger wahrscheinlich, dass flüssige Einschlüsse eine Verstopfung hervorrufen als die festen Einschlüsse während des kontinuierlichen Gießverfahrens. Die Neigung von Einschlüssen zur Agglomeration und Verstopfung hängt jedoch stark von den Grenzflächenenergien und Kontaktwinkeln zwischen dem spezifischen Einschluss-Metall-Gas-feuerfesten System ab.

Während des Betriebs im integrierten Hüttenwerk kann Schwefel durch Roheisenvorbehandlung entfernt werden, während die Sauerstoffaktivität niedrig ist. Daher ist eine Schwefelentfernung während der Pfannenbehandlung im integrierten Stahlherstellungsprozess weniger erforderlich. Bei der Elektroofen-Stahlerzeugung muss die Schwefelentfernung jedoch während der Pfannenbehandlung durchgeführt werden, nachdem der Stahl und die Schlacke vollständig desoxidiert sind. Diese Schwefelentfernung erfordert normalerweise eine aggressivere Desoxidationspraxis und starkes Rühren, um niedrige Schwefelgehalte im Stahl zu erreichen. Die Verarbeitungsanforderungen für die Entschwefelung in der Pfanne können die Zusammensetzung und Morphologie der im Prozess gebildeten Einschlüsse beeinflussen. Beispielsweise bilden sich Al2MgO4-Spinell-Einschlüsse leicht in aluminiumberuhigten Stählen, die einer starken Entschwefelungsbehandlung unterzogen werden, während Aluminiumoxid-(Al2O3)-Einschlüsse häufiger in Stählen vorkommen, die keiner starken Desoxidations- und Entschwefelungsbehandlung unterzogen werden.

Die Agglomerations-, Flotations-, Einfang- und Rückhalterate von Einschlüssen in der Schlackenschicht ist eine starke Funktion der Zusammensetzung, Morphologie und Phase (fest oder flüssig) der Einschlusspopulation in der Pfanne. Während sich flüssige Einschlüsse leicht in der Schlacke auflösen, sobald sie die Schlacke-Metall-Grenzfläche passieren, ist es auch weniger wahrscheinlich, dass sie agglomerieren, schwimmen und in die Schlackenschicht gelangen als feste Einschlüsse, während sie sich im Stahlbad befinden. Dieses Verhalten führt im Allgemeinen zu einer geringeren Vergröberungs- und Flotationsrate für flüssige Einschlüsse als für feste Einschlüsse und somit zu einer geringeren Gesamtentfernungsrate für flüssige Einschlüsse im Vergleich zu festen Einschlüssen.

Einschlussbildung während der Desoxidation

Damit der flüssige Stahl in der Stranggussmaschine gegossen werden kann, muss gelöster Sauerstoff im flüssigen Stahl ausreichend reduziert werden, um eine CO (Kohlenmonoxid)-Gasentwicklung während der Erstarrung zu vermeiden. Die am häufigsten bei der Stahldesoxidation verwendeten Elemente sind Mangan, Silizium, Aluminium und Kalzium. Es können komplexe Desoxidationspraktiken verwendet werden, die diese Desoxidationsmittel kombinieren. In einigen Fällen können auch Titan, Zirkonium und seltene Erden zur Desoxidation verwendet werden.

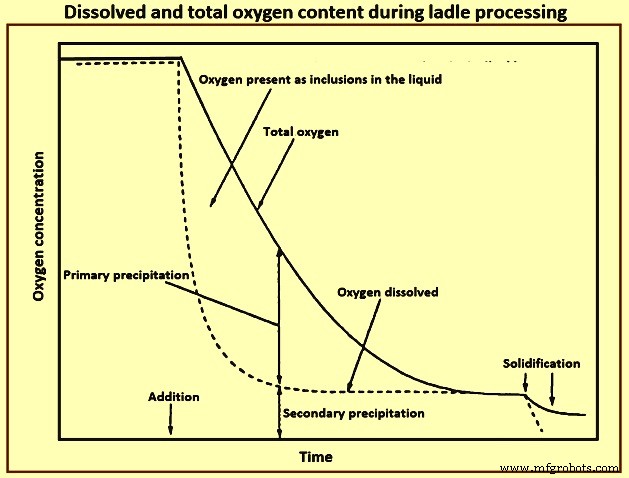

Das Gleichgewicht zwischen verschiedenen Zugaben von Desoxidationsmitteln und Sauerstoff in Stahl kann auch für eine Vielzahl von Elementen und über eine Vielzahl von Konzentrationen und Temperaturen mithilfe von thermodynamischer Software berechnet werden. Diese Software ist in der Lage, Gleichgewichtsbedingungen für komplexe Desoxidation zu berechnen und kann auch Wechselwirkungen gelöster Atome höherer Ordnung in Stahl berücksichtigen, die zu der bei starken Desoxidationsmitteln beobachteten retrograden Sauerstofflöslichkeit führen. Wie in Abb. 6 gezeigt, kann es einige Zeit dauern, bis sich die Gleichgewichtskonzentrationen in der Massenstahlzusammensetzung annähern, da es einige Zeit dauert, bis Einschlüsse agglomerieren und aus dem Stahl schwimmen. Der Sauerstoffgehalt des Stahls kann vor der Desoxidation stark variieren. Typische BOF- (Basic Oxygen Furnace) und EAF- (Electric Arc Furnace) Sauerstoffgehalte am Ofenabstich können im Bereich von 200 ppm bis 800 ppm Sauerstoff liegen. Zusätzlich wird manchmal eine teilweise Desoxidation während des Abstichs unter Verwendung von Mangan, Silizium und/oder Aluminium durchgeführt. Wenn dem flüssigen Stahl Desoxidationsmittel zugesetzt wird, reagiert der im Stahl gelöste Sauerstoff mit der Desoxidationsmittelzugabe zu einem Oxid gemäß der Gleichung xM (in Stahl) + yO (in Stahl) =MxOy (Einschluss.

Abb. 6 Gelöster und Gesamtsauerstoffgehalt während der Pfannenverarbeitung

Die Nukleation von Oxiden kann durch homogene Nukleation erfolgen, insbesondere (i) wenn der Übersättigungsgrad des gelösten Metalls und Sauerstoffs hoch ist, oder (ii) sie kann durch heterogene Nukleation an Einschlüssen erfolgen, die früher während des Stahlherstellungsprozesses gebildet wurden, oder ( iii) auf Argonblasen, die zum Rühren der Pfanne verwendet werden, oder (iv) auf den feuerfesten Wänden der Pfanne. Die Keimbildungsrate wird durch den Grad der Übersättigung und die Grenzflächenenergie des Desoxidationsprodukts in Kontakt mit Stahl beeinflusst. Das Übersättigungsverhältnis und die Grenzflächenenergie zwischen dem Stahl und dem Oxid beeinflussen beide den kritischen Radius für die Nukleation und somit die Größe und Anzahl der anfänglich gebildeten Einschlüsse zu Beginn der Desoxidation.

Es wird normalerweise akzeptiert, dass die Keimbildung sehr schnell nach der anfänglichen Zugabe von Desoxidationsmittel erfolgt und dass sowohl eine homogene als auch eine heterogene Keimbildung auftreten kann. Es wurde festgestellt, dass eine starke Beziehung zwischen dem Sauerstoffgehalt und der Größe der gebildeten Einschlüsse besteht und dass die frühen Stadien der Einschlussbildung durch die Sauerstoffdiffusion im flüssigen Stahl gesteuert werden.

Es ist interessant festzustellen, dass die Zeit, die zum Erreichen einer einheitlichen Zusammensetzung in einer mit Argon gerührten Pfanne benötigt wird, in der Größenordnung von Minuten liegt, während die Zeit für die Keimbildung normalerweise in der Größenordnung von 0,1 Sekunden oder weniger liegt. Dies impliziert, dass ein weiter Bereich von Zugabemengen an Desoxidationsmittel in der Pfanne gemischt und dispergiert wird. Dies kann zur Bildung einer Reihe möglicher Einschlussmorphologien im Stahlbad führen, abhängig von der lokalen Desoxidationsmittelkonzentration und den Sauerstoffübersättigungsniveaus, die in verschiedenen Bereichen innerhalb der Pfanne vorhanden sind.

Die Keimbildung kann fortgesetzt werden, bis keine Übersättigung mehr vorhanden ist. An diesem Punkt kann eine weitere Keimbildung nur auftreten, wenn die Temperatur des Stahls abnimmt, wenn dem Stahl Legierungselemente hinzugefügt werden oder wenn während Reoxidationsereignissen wieder Sauerstoff in den Stahl eingeführt wird. Unter diesen Bedingungen ist der Grad der Übersättigung normalerweise viel geringer und die heterogene Keimbildung neuer Oxide auf bereits bestehenden Einschlüssen ist normalerweise günstiger.

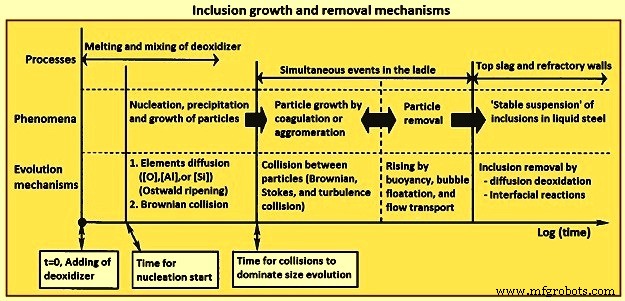

Einschlussentwicklung nach Desoxidation

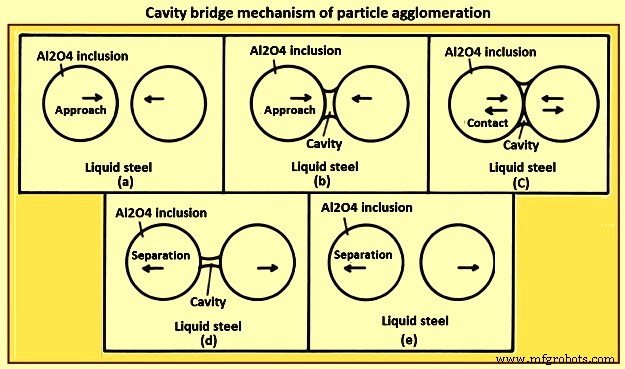

Vergröberung, Agglomeration und Entfernung von Einschlüssen – Sobald eine Population von Einschlüssen Keime gebildet hat, können die Einschlüsse durch eine Vielzahl von Mechanismen wachsen. Die durchschnittliche Partikelgröße der Einschlusspopulation kann durch Ostwald-Reifung, fortgesetzte heterogene Nukleation auf zuvor nukleierten Einschlüssen und durch Partikelagglomeration zunehmen. Partikelkollisionen, die zu Agglomeration führen, können durch Brownsche Bewegung, turbulente Bewegung, Geschwindigkeitsgradienten und Stokes-Kollisionen auftreten. Hohlraumbrücken können auch die Anziehung und Agglomeration von nicht benetzenden Partikeln fördern. Abb. 7 zeigt den Hohlraumbrückenmechanismus der Partikelagglomeration basierend auf Laborexperimenten, bei denen die Anziehungskräfte zwischen Oxiden in flüssigem Stahl direkt gemessen wurden.

Abb. 7 Hohlraumbrückenmechanismus der Partikelagglomeration

Die Größe der Einschlüsse und ihre Dichte treiben die Entfernung von Einschlüssen aus dem Stahl durch Flotation voran. Das Gesetz von Stokes liefert eine grobe Abschätzung der Auswirkungen des Einschlussdurchmessers und der Partikeldichte auf die Flotationsgeschwindigkeit. Die Flotationsgeschwindigkeit wird durch einen großen Einschlussdurchmesser und eine geringe Einschlussdichte relativ zur Flüssigstahldichte stark begünstigt.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Herstellungsprozess

- Auswirkung von Einschlüssen auf die Eigenschaften von Stahl

- Einschlüsse in Stranggussstahl und deren Erkennung

- Einschlüsse, Einschlusstechnik und saubere Stähle

- Grüne Stahlerzeugung

- Ökobilanz und Nachhaltigkeit von Stahl

- Induktionsofen und Stahlerzeugung

- Wiedererwärmungsöfen und ihre Typen

- Arten von Edelstahl und Edelstahlsorten

- Verschiedene Eigenschaften und Sorten von Werkzeugstahl

- Werkzeugstahl verstehen und wie er hergestellt wird