Verständnis der Eisenherstellung in Hochöfen und Sezierstudien in Japan

Verständnis der Eisenherstellung in Hochöfen und Sektionsstudien in Japan

Die Hochofen-Eisenherstellung (BF) ist das praktikabelste Mittel zur Herstellung von Roheisen (HM), hauptsächlich aufgrund seiner etablierten und bewährten Leistung, flexiblen Rohstoffnutzung und hohen Fähigkeit zur Einsparung von Wärmeenergie. Es gibt keine endgültigen Daten für den Beginn der BF-Eisenherstellung. Bereits im 14. Jahrhundert begannen jedoch wichtige Prozessdesigns und Umgestaltungen in den Öfen der Eisenherstellung in Europa implementiert zu werden. Seitdem hat sich der BF-Weg als bevorzugter Prozess gegenüber anderen alternativen Eisenherstellungsverfahren durchgesetzt.

Seit seiner Einführung hat der BF-Eisenherstellungsprozess, um nachhaltig und lebensfähig zu bleiben, dauerhafte evolutionäre Entwicklungen durchlaufen, um ein hocheffizienter Prozess zu werden. Die wichtigsten bisherigen Entwicklungen umfassen (i) Anlagenmodernisierung, (ii) gesteigerte Ofenproduktivität, (iii) verringerte Koksrate, (iv) verlängerte Lebensdauer der Ofenkampagne und (v) Materialflexibilität und -verbesserungen. Die technologischen Fortschritte, die durchgeführt wurden, um die Wirtschaftlichkeit und Effizienz zu verbessern und das Verfahren umweltfreundlich zu machen, umfassen (i) verschiedene Verfahrensführungs- und Kontrollpraktiken, (ii) Beschickung mit Koks in der Mitte, (iii) Betrieb mit hohem Ofenkopfdruck, (iv ) Hochofenbetrieb mit Sauerstoff (O2)-Anreicherung, (v) Substitution von teurem Koks durch alternative ergänzende Kohlenstoffquellen, nämlich Kohlenstaub, Erdgas, Öle und Kunststoffe, und (vi) viele mehr. Die technologische Entwicklung des BF-Eisenherstellungsverfahrens hat es von einer kleinen Produktionseinheit, die große Mengen an Brennstoff verbraucht, zu seinem heutigen Zustand geführt, wo Öfen, die für die Produktion von 10.000 Tonnen HM pro Tag ausgelegt sind, in mehreren Ländern ziemlich verbreitet sind. Selbst mit diesem dramatischen Anstieg in Größe und Leistung des BF sind viele der im Ofen ablaufenden Reaktionen noch immer nicht bekannt.

Moderne BFs arbeiten hauptsächlich mit Sinter, Pellets, Sinter/klassiertem Eisenerz oder Sinter/Pellet-Beschickungen. Die Art und Qualität dieser Materialien hängt von der Betriebsphilosophie der einzelnen Anlagen ab, daher sind die Produktions- und Reduktionseigenschaften dieser Materialien für den BF-Prozess von größter Bedeutung.

Die Entwicklung des BF-Prozesses

Die Entwicklungen, die im BF-Prozess stattgefunden haben, wurden schrittweise eingeführt und wurden schließlich zu Standardbetriebspraktiken. Es ist möglich, die Hauptentwicklungen in ungefähr chronologischer Reihenfolge aufzulisten, bestehend aus (i) effektivem Einsatz von präparierten Möllern, (ii) Strahlmittel, (ii) hohem Spitzendruck, (iv) hoher Strahltemperatur und (v) verbesserter Kontrolle der Lastenverteilung. Gleichzeitig mit diesen Entwicklungen hat die physische Größe des BF allmählich zugenommen.

Verwendung vorbereiteter Lasten

Die erste Vorbereitung von Beschickungsmaterialien bestand lediglich in der Größenbestimmung der dem Ofen zugeführten Eisenerze. Die engere Dimensionierung der Beschickung verbesserte die Durchlässigkeit des Ofens, wodurch mehr Wind geblasen werden konnte, wodurch die Leistung des BF erhöht wurde. Zusätzlich erhöhte sich auch die Effizienz der Reduktionsreaktionen wegen der Entfernung der größeren Erzklumpen, wodurch die Koksrate verringert wurde.

Das Sintern von Eisenerzen vor dem Chargieren war der zweite wichtige Schritt bei der Beschickungsvorbereitung, aber das Sintern wurde ursprünglich entwickelt, um solche eisenhaltigen Abfallmaterialien wie BF-Flue-Staub, Walzzunder und Erzfeinstoffe in ein brauchbares BF-Einsatzmaterial umzuwandeln. Dieses Konzept änderte sich jedoch schnell nach dem Erfolg mit dem selbstfließenden Sinter Mitte der 1950er Jahre, sodass die Flussmittel aus der BF-Chargenlast entfernt und durch den Sinter eingeführt werden konnten. Dies hat auch zu einer Reduzierung der Koksrate geführt, während die BF-Produktivität erhöht wurde. Derzeit ist Sinter eine etablierte Belastungskomponente in modernen BF-Anlagen und wird immer noch kontinuierlich untersucht, um seine Eigenschaften weiter zu verbessern.

Die Erschöpfung der leicht verfügbaren hochgradigen Eisenerze machte es für die Lieferanten erforderlich, ihr Produkt durch Aufbereitung aufzuwerten, gefolgt von der Produktion von hochgradigen Eisenerzpellets aus dem Konzentrat. Dieses Verfahren fand breite Akzeptanz, was dazu führte, dass die Beschickung der BFs-Öfen einen hohen Eisengehalt und einen niedrigen Gangartgehalt aufwies, was wiederum zu einer weiteren Steigerung der Produktion verbunden mit einem Rückgang der Koksrate führte. Eine weitere Verbesserung, die bei Pellets behauptet wird, bestand darin, dass die Durchlässigkeit der Beschickung aufgrund der engeren Dimensionierung zunahm. Die Verwendung von Pellets ist jedoch nicht universell, und in mehreren Ländern werden BFs überwiegend mit Sintercharge betrieben, wobei Pellets und/oder klassiertes Eisenerz einen geringen Anteil an der Gesamtcharge ausmachen. In der Tat gibt es einige Ansichten, dass ein hohes Sinterverhältnis für den stabilen Betrieb großer BFs wesentlich ist, da Sinter überlegene Hochtemperatur- und bessere Verteilungseigenschaften hat, da Pellets leicht rollen, was die Kontrolle der Verteilung schwierig macht. Auch durch die Verwendung von Sinter in der BF wird der in der Kokerei erzeugte Koksgrus im Stahlwerk verbraucht.

Explosionsinjektoren

Es gibt drei Injektionsmittel, die normalerweise im BF verwendet werden. Dies sind (i) Dampf, (ii) O2 und (iii) Hilfsbrennstoffe. Einspritzstoffe beeinflussen die Flammentemperatur, d. h. die Temperatur der Flamme in der Verbrennungszone der Düse. Dampf und Hilfsbrennstoff senken die Flammentemperatur, während O2 sie erhöht. Die theoretische Flammentemperatur kann berechnet werden und ist äußerst wichtig, um einen reibungslosen Betrieb aufrechtzuerhalten und die Produktivität bei großen Mengen an O2 und Hilfsbrennstoff zu steigern. Eine niedrige Flammentemperatur verhindert eine Reaktion im Ofen und führt zu einer Ofenabkühlung. Eine hohe Flammentemperatur kann durch Ausdehnung der Schmelzzone und Verdunstung von Alkalien und Kieselsäure (SiO2) im Möller die Durchlässigkeit beeinträchtigen. Um einen reibungslosen Betrieb zu gewährleisten, ist es notwendig, die theoretische Flammentemperatur durch Variation der Einspritzmittelmengen zu steuern.

Betrachtet man die drei Injektoren getrennt, reagiert Dampf mit Koks, um Wasserstoff (H2) zu erzeugen, was das Ausmaß der Reduzierung von Belastungsmaterialien erhöht und somit die Brennstoffrate verringert. Hilfsbrennstoffe sind die Haupteinspritzstoffe. Die Art des verwendeten Hilfsbrennstoffs hängt von den örtlichen Gegebenheiten ab. Das Einspritzen von Hilfsbrennstoff liefert zusätzliche Mengen an H2 und Kohlenmonoxid (CO) im BF, wodurch der Grad der Verringerung der Belastung erhöht wird, was wiederum für eine Verringerung der Koksrate sorgt. Es ist wesentlich, eine vollständige Verbrennung des Hilfsbrennstoffs an der Blasform sicherzustellen, da eine unvollständige Verbrennung die Ofendurchlässigkeit beeinträchtigen und nachteilige Auswirkungen auf den Ofenbetrieb haben kann. Eine unzureichende Verbrennung kann kontrolliert werden, indem ausreichend überschüssiges O2 in der Explosion bereitgestellt wird.

Die Sauerstoffinjektion erhöht die Menge an überschüssigem O2 und erhöht die Flammentemperatur, was dem Abfall der Flammentemperatur entgegenwirkt, der durch die Injektion von Dampf und Hilfsbrennstoff verursacht wird. Es ist auch nützlich, um die Menge an Bosh-Gas zu verringern, wodurch das Ausmaß der Kanalisierung des Gases im BF und das Ausmaß der Flutung und Beladung minimiert wird. Die Flutung verursacht einen unregelmäßigen Ofenbetrieb. Die Beladung ist die Situation, in der die geschmolzene Schlacke aufgrund der nach oben gerichteten Gasgeschwindigkeit am Absinken gehindert wird. Letztendlich soll das Gewicht der Schlacke ausreichen, um den Gasstrom zu überwinden, damit sie absinken kann. Wenn der O2-Anteil im Strahl allmählich erhöht wird, nimmt das pro Tonne HM erzeugte Gasvolumen ab, was zu einem Abfall der Wärmeübertragungsmenge von den Gasen zu den Feststoffen im Schacht führt, was zu einer Abnahme der Temperatur von führt die Welle. Außerdem beschleunigt die Produktivitätssteigerung durch die O2-Anreicherung die Lastabnahmegeschwindigkeit, was zu weniger Zeit für die Wärmeübertragung führt. Infolgedessen gelangen die Beschickungsmaterialien in die Hochtemperaturzone, ohne ausreichend vorgewärmt zu sein, wodurch der Ofen gekühlt wird und ein Verrutschen und Hängen der Beschickung verursacht wird.

Die Praxis der Verwendung von Injektionsmitteln erfordert eine sorgfältige Kontrolle im Hinblick auf drei Grenzen, nämlich (i) Grenze der Wärmeübertragung zwischen Gasen und Feststoffen, (ii) Grenze der theoretischen Flammentemperatur und (iii) Grenze der vollständigen Verbrennung des Hilfsbrennstoffs. Die Steuerung innerhalb dieser Grenzen sorgt für niedrige Kraftstoffraten und hohe Produktivität.

Hoher Oberdruck

Der Vorteil des hohen Oberdrucks besteht darin, dass er die Gasgeschwindigkeit im Ofen reduziert, wodurch mehr Zeit für die Gasreduktion zur Verfügung steht, was zu einer Verringerung der Brennstoffrate führt. Auch die Staubverluste sinken, weil die geringere Gasgeschwindigkeit nicht ausreicht, um die gröberen Staubpartikel zu transportieren. Alternativ kann mehr Wind geblasen und somit die Produktion erhöht werden, während die gleiche Gasgeschwindigkeit im Ofen aufrechterhalten wird, wodurch Kanalbildung, Überschwemmung und Beladung verhindert werden. Der Hauptnachteil besteht darin, dass zur Aufnahme des erhöhten Gasdrucks eine robuste Konstruktion in allen BF-Ausrüstungen von Öfen über Treibrohre, Ofenwände, Ofenoberteil und Gasreinigungsanlage usw. erforderlich ist, was offensichtlich teuer ist. Sicherlich erfordert allein das BF-Oberteil eine spezielle Konstruktion, um den Gasdruck im Beschickungssystem auszugleichen und Verschleiß der Beschickungsausrüstung des Ofenoberteils zu verhindern. Ein weiterer Nachteil ist der Energieverlust im Hochdruck-Gichtgas, obwohl die Gichtgas-Rückgewinnungsturbine einen Teil dieser Energie zurückgewinnen kann.

Obwohl es aus technischer Sicht Probleme mit der Anwendung von hohem Kopfdruck gibt, erfordert der Betrieb großer Hochöfen seine Verwendung, um (i) die Brennstoffrate zu senken und (ii) eine höhere Produktivität des Ofens zu ermöglichen>

Hohe Explosionstemperatur

Die durch die Blasdüsen in den BF eintretende Luft wird durch die Verbrennung des Kokses erhitzt, und je heißer die einströmende Luft ist, desto weniger Koks wird beim weiteren Erhitzen innerhalb des Blasdüsenbereichs verbraucht. Das Vorwärmen der Luft ist nichts Neues. Tatsächlich gab es die BF-Öfen vor über einem Jahrhundert. Temperaturen über 1300 °C wurden jedoch erst vor relativ kurzer Zeit erreicht. Das Erreichen höherer Temperaturen ist auf Modifikationen des Ofendesigns zurückzuführen. Diese Modifikationen sind (i) das Vergrößern des Bereichs der erhitzten Oberfläche des Schachbrettwerks durch Veränderung der Form der Steine, (ii) das Verwenden von feuerfesten Materialien höherer Qualität, die höheren Temperaturen standhalten können, und (iii) das Bereitstellen externer Verbrennungskammern, die ebenfalls vergrößert die beheizte Oberfläche.

Verbesserungen bei der Lastenverteilung

Die Steuerung der Verteilung von Beschickungsmaterialien ist wichtig, um die Gasausnutzung zu verbessern und die Brennstoffrate zu senken. Eine korrekte Verteilung ist auch notwendig, um die Form der kohäsiven Zone des BF zu kontrollieren und so die Produktion zu maximieren und den Gasstrom an der BF-Wand zu minimieren, wobei letzteres die Lebensdauer des Ofens verlängert.

Mit zunehmender Ofengröße kann die für eine stabile Gasverteilung innerhalb des BF erforderliche Verteilung des Beschickungsmaterials aufgrund von Unterschieden im Zusammenstellungswinkel, in der Dichte und in der Form nicht mit herkömmlicher Beschickungsausrüstung aufrechterhalten werden. Diese Probleme wurden teilweise durch die Installation einer beweglichen Panzerung überwunden, um die Verteilung des Materials zu steuern, wenn es die Ladeglocke verlässt. Die Entwicklung der glockenlosen Top- und Gimble-Top-Beschickungssysteme, die eine rotierende Rutsche haben, die in der Lage ist, die Charge genau an jede Position auf der Ofenmateriallinie zu verteilen, hat in großem Maße zur Lösung des Problems beigetragen.

Eisenerzsinter

In vielen BFs ist Sinter der Hauptbestandteil der BF-Belastungen. Die chemische Zusammensetzung des Sinters hängt von den anderen Komponenten ab, die die Ofenbeschickung bilden. Normalerweise reicht der Sinterbereich von gefluxt (CaO/SiO2 um 1,2) bis supergefluxt (CaO/SiO2 um 1,7 bis 2,2). Der gefluxte Sinter wird im Allgemeinen verwendet, wenn der Großteil der Ofenbeschickung Sinter ist. Supergefluxter Sinter wird verwendet, wenn der Rest der Beschickung sauer ist, wodurch die Schlackenchemie ausgeglichen wird, um eine akzeptable Schlackenzusammensetzung bereitzustellen. Sinter ist aufgrund der Natur des Sinterprozesses extrem heterogen.

Struktur des Sinters – Die dem Eisenerz beigemischten Flussmittel reagieren beim Sintern, schmelzen und greifen die Erzpartikel an. Eine vollständige Agglomeration von kleinen Erzpartikeln kann auftreten, aber im Allgemeinen unterliegen die größeren Partikel nur einem Oberflächenangriff. Während des Abkühlens kommt es innerhalb der Schlackenmatrix zur Ausfällung unterschiedlicher Phasen, wobei das Gesamtergebnis eine Mischung von Phasen ist, die weit von einem Gleichgewichtszustand entfernt sind, und ein heterogenes Material, dessen Phasen von der Entmischung von Komponenten bei der anfänglichen Mischung abhängen, z. dort, wo vor dem Sintern Kalkpartikel vorhanden waren, wird ein kalkreicher Bereich gebildet. Insgesamt hängen die vorhandenen Phasen von der Menge der zugesetzten Flussmittel ab. Selbstfließender Sinter besteht hauptsächlich aus Hämatit und Magnetit mit geringen Mengen an Calciumferriten, die durch eine Reaktion zwischen Eisenerz und Kalk entstehen. Hier bezieht sich der Begriff „Ferrite“ auf die kombinierten Mengen der verschiedenen Ferritarten, die produziert werden können, abhängig von der Basizität und den Erzpartikeln in der Reaktionszone. Mit zunehmender Basizität nimmt der Anteil an Ferriten zu.

Beim Sintern sind die Ferrite normalerweise mit SiO2 und Al2O3 (Aluminiumoxid) verunreinigt, und das Produkt ist als SFCA (Silico-Ferrite of Calcium and Alumina) bekannt. Die SFCA entspricht normalerweise einer allgemeinen Formel „n1(Fe2O3).n2(SiO2).n3(Al2O3).5CaO“, wobei die Summe von n1,n2 und n3 etwa 12 beträgt. Der Calciumgehalt liegt ziemlich konstant bei etwa 15 %. In der Praxis findet man normalerweise in Sintermaterialien die Ferrite 7 Fe2O3.2SiO2.3AI2O3.5CaO und 9Fe2O3.2SiO2.0.5AI2O3.5CaO.

Sinterreduzierung – Art und Menge der im Sinter vorhandenen Ferrite spielen eine wichtige Rolle für die Reduktionseigenschaften. Die Reduzierbarkeiten der Ferrite sind nicht konstant, sondern variieren von einer Art zur anderen. Es ist ersichtlich, dass der Anteil an Ferriten mit steigender Basizität des Sinters zunimmt. Die Reduzierbarkeit folgt jedoch nicht dem gleichen Trend. Zwischen den Basizitätsbereichen von 1,0 bis 1,5 steigt die Reduzierbarkeit durch die Zunahme an Ferriten vom Typ CaO.2Fe2O3 und CaO.FeO.Fe2O3. Bei einem Basizitätsbereich von 1,4 bis 1,5 nimmt die Reduzierbarkeit aufgrund eines Abfalls des Hämatitanteils in den Sinterstoffen und des Verschwindens von CaO.2Fe2O3 gekoppelt mit dem Auftreten des relativ nicht reduzierbaren 2CaO.Fe2O3 ab. Die Zunahme der Basizität über 1,5 hinaus zeigt wieder einen Aufwärtstrend aufgrund des Auftretens von CaO.Fe2O3 und CaO.FeO.Fe2O3.

Das Reduktionsverhalten von Ferriten ist insofern komplex, als sie sich zersetzen müssen, damit eine Reduktion des Eisenoxids stattfindet. Beim Reduktionsprozess werden zunächst die höheren Eisenoxide und die eisenoxidreichen Ferrite reduziert, bis nur noch Di-Calcium-Ferrit und Wüstit übrig bleiben. Das Gas greift dann gemäß der reversiblen Reaktion 2CaO.Fe2O3 + 3H2 =2CaO + 2Fe + 3H2O den Di-Calcium-Ferrit an. Das freigesetzte CaO reagiert dann sofort mit dem Wüstit gemäß der reversiblen Reaktion 2CaO + 3FeO =2CaO.Fe2O3 + Fe. Die Reaktion verläuft dann gemäß der früheren Gleichung und so weiter. Mikroaufnahmen zeigen jedoch, dass Wüstit an der Gasgrenze nicht vorhanden ist und somit ein Diffusionsprozess zwischen den beiden Reaktionen stattfinden soll. Untersuchungen haben gezeigt, dass an der Oxidoberfläche das Di-Calcium-Ferrit zuerst reduziert wird. Das freigesetzte Eisen scheidet sich in der Oxidphase ab und das Calcium diffundiert hinein und reagiert mit dem Wüstit, und wiederum scheidet sich das Eisen entweder ab oder diffundiert in das Fe3O4.

Eisenerzpellets

Während des Herstellungsprozesses von Eisenerzpellets wird das Eisenerz durch Zerkleinern und Entfernen des freigesetzten Gangartmaterials aufbereitet. Im Allgemeinen wird bei der Herstellung von Säurepellets etwas Quarz zugesetzt, um die Pelleteigenschaften zu verbessern. Die Mehrzahl der hergestellten Pellets ist vom Säuretyp, d. h. ohne absichtliche wesentliche Zugabe des Flussmittels. Bei der Herstellung von Säurepellets werden Grünpellets bei etwa 1300 Grad C in einer oxidierenden Atmosphäre gebrannt. Dies fördert die Bindung der Teilchen durch (i) Sintern der Hämatitkörner, (ii) Oxidation und anschließendes Sintern der Magnetitkörner und (iii) Schlackenbindung. Letzteres wird durch das Verschmelzen der kleinen Spuren von Gangart und Bentonit verursacht, die beim Pelletieren verwendet werden, um eine ausreichende Festigkeit der Grünpellets zu gewährleisten. Diese Schlackenphase besteht im Wesentlichen aus Kalk, Kieselsäure, Eisenoxid und geringen Spuren von Alkalien, Magnesia, Tonerde usw.

Einen Hinweis auf die chemische Zusammensetzung der Schlackenphase gibt das Zustandsdiagramm CaO-SiO2-Fe2O3. Es ist zu beachten, dass Gleichgewichtsdiagramme mit Vorsicht verwendet werden müssen, da die Reaktionen in den meisten Prozessen selten im Gleichgewicht sind, dennoch sind solche Diagramme nützliche Werkzeuge. Zwischen den Quarzkörnern und dem Hämatit findet während des Brennens, wenn überhaupt, nur eine sehr geringe Reaktion statt, und daher bestehen Säurepellets aus Hämatit, Quarz, einer Schlackenphase und in einigen Fällen, wenn kein ausreichendes Brennen stattgefunden hat, Magnetit, die von diesen stammen Magnetiterz in der Pelletmischung.

Die Säurepellets werden in einigen BFs in der Ofenbeschickung verwendet. Die in der Last verwendete Menge hängt von der angewendeten Betriebspraxis ab. Bei BFs, die ausschließlich mit Säurepellets als Quelle für Eiseneinheiten arbeiten, wird das für den Schlackenbildungsprozess benötigte Flussmittel (Kalkstein und Dolomit) als Teil der Möllung in den BF geladen.

Flux-Pellets – Derzeit wird die Verwendung von gefluxten Pellets bevorzugt. Bei den gefluxten Pellets sind die Flussmittel in die Pellets eingearbeitet, wodurch die Notwendigkeit vermieden wird, sie separat in den Ofen zu geben. Gefluxte Pellets können mit Kalkzusätzen als Flussmittel oder Dolomit hergestellt werden. Da die Basizität der Pellets mit der Zugabe des Flussmittels zunimmt, findet eine Veränderung der Mikrostruktur statt. Bei gefluxten Kalkpellets hat die Zugabe von Kalk einen Einfluss auf die Zusammensetzung und Menge der Schlacke, auch auf die Hämatitmenge. Die Zugabe von Kalk schafft die Möglichkeit einer Reaktion zwischen dem Hämatit und dem Kalk, um je nach Kalkkonzentration Calciumferrite CaO.Fe2O3 oder 2CaO.Fe2O3 zu erzeugen. Bei gefluxten Pellets ist die Brenntemperatur niedriger als bei Säurepellets, um die Bildung von übermäßiger Schlacke zu vermeiden.

Bei gefluxten Pellets ist zu erwarten, dass Hämatitkörner umgeben von Calciumferriten gefunden werden, die durch die chemische Reaktion von Kalk verursacht werden. In einigen Fällen kann das ursprüngliche Hämatitkorn vollständig in Calciumferrite umgewandelt werden, was eindeutig von der ursprünglichen Hämatitkorngröße abhängt. Die Wirkung von Kalk auf die Schlackenphase ist zweifach. Zum einen kommt es zu einer generellen Mengenzunahme der Schlacke und zum anderen zu einer Änderung der Basizität. Die genaue Zusammensetzung hängt natürlich von der Menge der reagierenden Phasen ab, aber die Möglichkeiten lassen sich aus dem Zustandsdiagramm CaO-Fe2O3-SiO2 erahnen. Eines der Probleme bei gefluxten Pellets sind ihre relativ schlechten Reduktionseigenschaften. Dieser Mangel von mit Kalk gefluxten Pellets hat zur Herstellung von Pellets geführt, die mit Dolomit statt mit Kalk gefluxt sind.

Die Zugabe von Magnesia zu Eisenoxid führt zu einer Festkörperreaktion zwischen den beiden und zu einer Erhöhung der Schmelztemperatur. Daher werden in gefluxten Dolomitpellets Magnesioferrite MgO.Fe2O3 oder (Mg.Fe)O.Fe2O3 erzeugt. Der Quarz kann in gefluxten Dolomit-Pellets nicht vollständig absorbiert werden, da bei der Brenntemperatur kein Schmelzen zwischen Magnesia und Siliziumdioxid auftritt und nur Reaktionen stattfinden können, die im festen Zustand stattfinden.

Mit Säurepellets verbundene Reduktionsmechanismen können durch gasförmige Reduktion, Reaktionskinetik und direkte Reduktion erklärt werden. Bei der gasförmigen Reduktion folgen die Säurepellets, wenn das O2 aus dem Eisenoxid entfernt wird, einem Reduktionspfad von Hämatit zu Magnetit zu Wüstit (bei Temperaturen über 560 °C) zu metallischem Eisen. Diese Phasenänderungen werden durch die reversiblen Gasreaktionen unter Verwendung von CO als Reduktionsmittel dargestellt. Die Gleichungen sind 3Fe2O3 + CO =2Fe3O4 + CO2, Fe3O4 + CO =3FeO + CO2, Fe3O4 + 4CO =3Fe + 4CO2 und FeO + CO =Fe + CO2.

Der Mechanismus der Hämatitreduktion wurde ausführlich untersucht, und es wurde festgestellt, dass die Reduktion von Hämatit nicht in diskreten Schritten stattfindet, d. h. zu Magnetit, dann zu Wüstit usw., sondern die Reduktion erzeugt eine chemische Struktur von oben nach unten, vorausgesetzt, die Reduktion Potential des Gases hoch genug ist, d.h. die Struktur besteht aus einem Hämatit-Partikel, umgeben von einer Schicht aus Magnetit, dann Wüstit und schließlich einer äußeren Schicht aus metallischem Eisen. Wüstit ist nicht stöchiometrisch, d. h. es enthält einen Mangel an Eisenionen. Diese Leerstellen sind die wichtigen Defekte im Reduktionsverhalten von Eisenoxiden, da sie die Diffusion von Eisen durch das Eisenoxidgitter ermöglichen. Die Entfernung von O2 aus Wüstit bewirkt ein Auffüllen der Eisenionenleerstellen an der Oxidoberfläche.

Die Oberflächenreduktion setzt eine Diffusion von Leerstellen und Elektronendefekten aus dem Inneren des Oxids zur Reaktionsgrenzfläche in Gang. Bei der Reduktion von Wüstit reagieren die einströmenden Metallionen mit der Magnetitschicht und reduzieren so den Magnetit. Die Reaktion findet dann statt und der Zyklus wiederholt sich allmählich, wobei der Magnetit reduziert wird.

Die Kinetik der Reduktion von Eisenoxiden wurde ausführlich untersucht, aber es gibt einige widersprüchliche Ansichten in Bezug auf den geschwindigkeitsbestimmenden Schritt. Der Prozess der gasförmigen Reduktion von Eisenoxiden erfordert viele Schritte, wie (i) Diffusion des Reaktionsgases aus der Hauptgasphase durch die Grenzschicht, (ii) Diffusion des Gases durch die Produktschicht zur Reaktionsgrenzfläche, (iii) Adsorption des Gases an der Reaktionsgrenzfläche, (iv) chemische Reaktion an der Grenzfläche, (v) Desorption des Produktgases von der Reaktionsgrenzfläche, (vi) Diffusion der gasförmigen Reaktionsprodukte weg von der Reaktionsgrenzfläche hin zur Partikeloberfläche, und (vii) Diffusion des Produktgases durch die Grenzschicht in die Hauptgasphase.

Obwohl große Konflikte hinsichtlich des geschwindigkeitsbegrenzenden Schritts oder der Schritte bestehen, entspricht die Reduktion von Eisenoxiden im Allgemeinen der von McKewan abgeleiteten Gleichung K1 =Kw/do =ro[1 – (1-R1/3)]/t, wobei K1 die Geschwindigkeit ist des Vorschubs der Hämatit/Magnetit-Grenzfläche in mm/Minute, Kw ist die Geschwindigkeitskonstante in g/sq mm/Minute, do =Dichte der reinen Eisenoxidkugel in g/cu mm, ro ist der Radius der Eisenoxidkugel in mm, R ist die anteilige Umwandlung von Hämatit zu Magnetit und t ist die Reaktionszeit in Minuten. Es wird behauptet, dass, da die Reduktionsrate von Eisenoxiden dieser Gleichung entspricht, der geschwindigkeitsbestimmende Schritt die chemische Reaktion ist.

Hills verwendete Stofftransportprinzipien, um zu zeigen, dass eine Reaktion, die allein durch Stofftransfer und Diffusion gesteuert wird, die spezifischen Eigenschaften aufweisen kann, die häufig verwendet werden, um eine chemisch gesteuerte Reaktion zu identifizieren, insbesondere die Linearität von [1 – (1 – R)1/3)] mit der Zeit . Hills postulierte, dass die Reaktion sowohl durch (i) Gasdiffusion durch die Produktschicht als auch (ii) Transport durch die Grenzschicht außerhalb des Partikels gesteuert wird. Eine Form der Hills-Ratengleichung kann ausgedrückt werden als 3[1 – (1 – R)2/3]- 2R(1- Bm) =C2.t , wobei R die fraktionale Reduktion, t die Reduktionszeit in Sekunden, Bm ist =DE/Kg.ro, Bm ist der Stoffübergangsmodul, d.h. das Verhältnis des Diffusionswiderstandes innerhalb der Produktschicht und des Stoffübergangswiderstandes außerhalb des Partikels, DE ist der Diffusionskoeffizient in der Produktschicht in mm/sec, Kg ist der Stoffübergangskoeffizient zur Oberfläche der reagierenden Kugel in mm/s und ro ist der Radius der Kugel in mm. C2 ist eine Konstante für eine Reduktionsreaktion und hängt von den Eigenschaften der Eisenoxidkugel und den Umgebungsbedingungen ab.

Bei der Reduktion bei Temperaturen von 800 °C und höher führt eine Temperaturerhöhung der gasförmigen Reduktion zu einer Erhöhung der Reaktionsgeschwindigkeit, sofern es nicht zum Aufschmelzen der Partikel kommt. Eine Erhöhung der Porosität bewirkt auch eine Erhöhung der Reduktionsrate.

Der Mechanismus der direkten Reduktion von Eisenoxiden mit Kohlenstoff (C) ist in der BF äußerst wichtig, und es wurde festgestellt, dass die direkte Reduktion nur in nennenswerten Mengen bei Temperaturen über 900 °C auftritt. Die direkte Reduktionsreaktion kann tatsächlich aufgeteilt werden in Gleichungen FexOy + C =FexO(y-1) + CO. Die Reduktion durch Gas ist CO + FexOy =FexO(y-1) + CO2. Bei diesen Reaktionen ist x =1, 2 oder 3 und y =1, 3 oder 4. Die Lösungsverlust-(Boudouard-)Reaktion CO2 + C =2CO liefert CO für die gasförmige Reaktion. Da die direkte Reduktionsreaktion tatsächlich über eine indirekte Reduktionsreaktion abläuft, weist dies darauf hin, dass die direkte Reduktion von Festoxiden im BF-Prozess hinsichtlich des Reaktionsfortschritts ohne Bedeutung ist.

Die Situation bei flüssigen Eisenoxiden, die mit C reagieren, ist natürlich insofern ganz anders, als die Kontaktfläche zwischen flüssigem Oxid und festem C viel größer ist als die von festem Oxid und festem C. Auch die Diffusion von Reaktions- und Produktspezies in der Flüssigkeit ist viel schneller als im festen Zustand. Diese Effekte führen in Flüssigoxid/Feststoff-C-Systemen zu viel höheren Reaktionsgeschwindigkeiten als in Festoxid/Feststoff-C-Systemen. Je höher die Reaktionstemperatur ist, desto größer ist der Reduktionsgrad. Es wurde festgestellt, dass sich der geschwindigkeitsbegrenzende Schritt für die Reduktion von FeO-reichen Schlacken mit dem Ausmaß der Reduktion ändert. Keimbildung von reduziertem Eisen und chemische Reaktion an der Grenzfläche C/Flüssigkeit scheinen den geschwindigkeitsbegrenzenden Schritt zu bilden, bis ein hoher Reduktionsgrad erreicht ist. Bei höheren Reduktionsgraden ist der langsamste Schritt die Diffusion von O2 durch die Schlackengrenzschicht.

Einfluss von Alkali auf die Reduktion

Alkali rezirkuliert innerhalb des BF durch Verdampfung in der Hochtemperaturzone und anschließende Abscheidung auf der Charge und dem Koks in den kühleren Regionen. Das abgeschiedene Alkali sinkt dann mit der Last und dem Koks ab, um schließlich verdampft zu werden. Die Art dieses Rezirkulationseffekts ist derart, dass sich innerhalb des BF recht hohe Alkalikonzentrationen ansammeln können, die die Reduzierung der Beschickungsmaterialien beeinflussen können. Es wurde festgestellt, dass Alkalizusätze die Reduktionsrate von Säure- und Basenpellets erhöhen. Es wurde festgestellt, dass es ein optimales Maß an Alkalizugaben gibt, oberhalb dessen die Reduktionsrate aufgrund der starken Schlackenbildung abnimmt. Außerdem zeigen gefluxte Dolomitpellets eine Abnahme der Reduktionsrate, wenn Alkalidämpfe im Reduktionsgas vorhanden sind. Weiterhin ist die Art des Alkalityps wichtig, d. h. Natriumhydroxid (NaOH) fördert die Reduktionsreaktion besser als Natriumchlorid (NaCl) bei gleicher Konzentration des Natriumkations.

Die Erhöhung der Reduktionsgeschwindigkeit, die auftritt, wenn dem Eisenoxid Alkali zugesetzt wird, wird durch die erhöhte Quellung verursacht, wodurch eine größere Oberfläche dem reduzierenden Gas ausgesetzt wird. Zusätzlich bewirkt das Alkali eine nicht oberflächenbezogene chemische Reduktion, was bedeutet, dass die Oberfläche des Wüstits ständig dem reduzierenden Gas ausgesetzt ist, anstatt durch eine Schicht aus metallischem Eisen abgeschirmt zu sein. Eine nicht oberflächenbezogene chemische Reduktion wird durch den Einbau von Alkalikationen in das Wüstit-Gitter verursacht, was eine Inhomogenisierung der Wüstit-Aktivität verursacht, das Keimbildungsverhalten von Eisen modifiziert und somit zu einer nicht oberflächenbezogenen chemischen Reduktion führt. Das Aufquellen der Pellets scheint allgemein als Symptom eines zu hohen Alkaligehalts angesehen zu werden.

Belastungsverhalten im BF

Während der Lebensdauer des BF-Prozesses wurde ein beachtlicher Wissensschatz über die Reduktionseigenschaften von Eisenoxiden, Pellets und Sinter bis zu Reaktionstemperaturen von etwa 1000 °C angesammelt. Bei Temperaturen darüber hinaus ist sehr wenig über die ablaufenden Reaktionen bekannt ihre Auswirkung auf die Eigenschaften von BF-Müllmaterialien. Selbst bei der großen Menge an Informationen, die über das Verhalten des Füllmaterials bei Temperaturen bis zu 1000 °C verfügbar sind, ist es nicht einfach, sie anzuwenden, aus dem einfachen Grund, dass die interne Überprüfung des BF während des Betriebs äußerst schwierig ist. Die wichtigsten „Werkzeuge“ zur Gewinnung von Proben aus in Betrieb befindlichen BFs sind Gassonden, Temperatursonden und Belastungssonden usw., obwohl ihre nützliche Abdeckung nur ein sehr kleines Volumen des BFs ausmacht.

Es ist jedoch fair festzustellen, dass Korrelationen zwischen dem Materialverhalten während der Reduktion und dem BF-Prozess hinreichend nachgewiesen wurden. Als Beispiel ist bekannt, dass Materialien, die während der Reduktion bei niedriger Temperatur einen großen Grad an Zusammenbruch der physikalischen Größe zeigen, in der Praxis eine Abnahme der Ofenpermeabilität verursachen und stark reduzierbare Beschickungsmaterialien die Brennstoffrate verringern. Auch Pellets, die beim Reduzieren stark aufquellen, führen zu einem Verlust an Ofendurchlässigkeit.

Sezierstudien

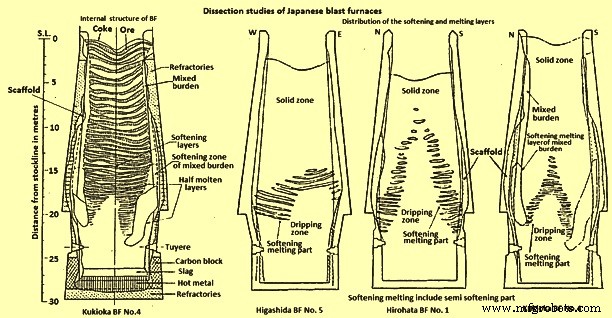

Ein großer Durchbruch in Bezug auf das Verhalten von Materialien innerhalb der BF kam mit der Wasserabschreckung mehrerer in Betrieb befindlicher Öfen und der methodischen Zerlegung und Untersuchung ihres Inhalts. Die Möllerverteilung im BF hängt von der Beschickungsreihenfolge, den Beschickungsgewichten, Möllerkomponenten und dem Ofenbetrieb ab und führt dazu, dass jeder Ofen anders arbeitet. Abb. 1 zeigt die interne Struktur in Kukioka BF Nr. 4. Die Erz- und Koksschichten bleiben erhalten, bis die Erweichungs-Schmelz-Zone oder Kohäsionszone erreicht ist. Der Beginn der Kohäsionszone während des Dissektionsverfahrens wurde durch den erhöhten physikalischen Widerstand gegen die Entfernung des Materials durch die mechanischen Mittel festgestellt. In der Kohäsionszone beginnen die Materialien zu erweichen und schließlich zu schmelzen. Die Entdeckung, dass sich die kohäsive Zone nicht in einem Bereich des Ofens befindet, sondern in einer angemessen geometrischen Form verteilt ist, war eine der wichtigsten Einsichten in die Reaktionen, die innerhalb des BF während seines Betriebs ablaufen.

Es wurde festgestellt, dass die Struktur der Kohäsionszone in Abhängigkeit vom Ofenbetrieb variierte. Als Beispiel zeigt Abb. 1 auch die Strukturen, die in drei verschiedenen Öfen gefunden wurden. Hirohata BF-Nr. 1 zeigt die erweichten Schichten mit einer „Doughnut“-Form, die in einer umgekehrten „V“-Struktur angeordnet sind, während Kukioka BF Nr. 4 eine „W“-förmige kohäsive Zone hat. Higashida BF Nr. 5 zeigt ein verzerrtes umgekehrtes „V“, das durch einen unregelmäßigen Ofenbetrieb vor dem Abschreckvorgang verursacht wird.

Abb. 1 Sezierstudien japanischer Hochöfen

Reduktionsstufen – Die Untersuchung des Ausmaßes der Reduzierung in jeder Belastungsschicht von Hirohata BF No. 1 und Kukioka BF No.4 hat interessante Features hervorgebracht. Eines der interessanten Merkmale ist die Tatsache, dass eine sehr geringe Reduktion auftritt, bis die Beschickung die kohäsive Zone erreicht, in der die Reduktion schnell fortschreitet. One of the major problems with water quenching is the possible reoxidation of the burden material during the cooling period and laboratory tests were conducted to determine the extent of reoxidation which might be taking place. One study was made to measure the reoxidation of sinter, in the laboratory, under the same cooling conditions existing during quenching of a BF, using a series of different initial reduction levels. The another study used another technique employing burden materials of various reduction degrees cooled from three different temperatures (400 deg C, 800 deg C and 1000 deg C) at a cooling rate of 200 deg C per hour in a nitrogen (N2) atmosphere. In this study it has been found that although the reduction temperatures and reduction degrees were different, the final reoxidation degree was around constant at 20 % to 25 %, i.e. the reoxidation increased in proportion to the initial reduction degree. At temperatures below 300 deg C, no reoxidation occurred. The result of these experiments is that the reduction levels were required to be increased, for example, from 10 % to 30 % to 15 % to 40 %. These corrected levels were in agreement with the reduction levels found in Russian dissection studies on a N2 quenched furnace.

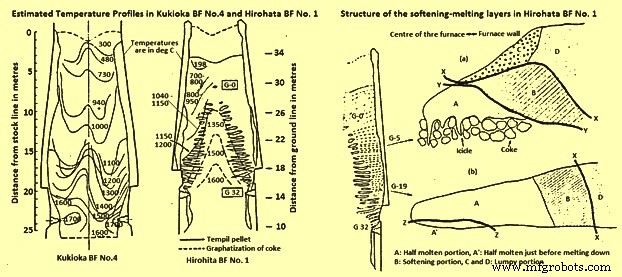

Temperature profiles – The temperature isotherms within the furnaces were estimated by a combination of several methods. In one method, ‘Tempil’ pellets encased in numerous graphite holders were charged prior to blowing out the furnaces. This technique allowed the estimation of the temperature within the range 200 deg C to 1800 deg C, but one of the problems with this technique was that there was no method of controlling the distribution of the graphite holders within the BF. The other methods employed were measurement of the extent of coke graphitization, thus estimating the temperature between 1200 deg C and 1700 deg C. Measurement of the coke electrical resistance, which allowed temperature estimation between 1100 deg C and 1700 deg C and finally the degree of iron ore fusion was measured to estimate temperatures within the range of 900 deg C to 1400 deg C.

Comparing the isotherms with the distribution of the softening-melting burden layers (Fig 1 and Fig 2), it was found that the cohesive zone exists over a temperature range of around 1100 deg C to 1500 deg C for BFs operating mainly on sinter burdens.

Fig 2 Estimated temperature profiles in Kukioka BF no. 4 and Hirohata BF no. 1 and structural of the softening-melting layers in Hirohata BF no. 1.

Burden layer structure within the cohesive zone – The type of structure of an individual burden layer in the cohesive zone depends upon the position of the layer within the BF. Two layers from Hirohato BF no.1 are shown in Fig 2. Layer G-5 is near the apex of the cohesive zone, while layer G-19 is situated near the base of the cohesive zone. Layer G-5 has four distinct zones, two of which are lumpy or granular portions (C and D). Layer G-19, on the other hand, contains only one lumpy portion, D. Apart from the obvious shape differences between the layers, the other main difference is the replacement of the icicles’ in layer G-5 by a half-molten portion just prior to melting down, A in layer G-19.

As seen earlier a substantial amount of reduction takes place in the cohesive zone and this has been proved by the reduction data obtained for each portion as given in Tab 1, and Tab 2. The figures are on the low side, as reoxidation, caused by the act of water quenching, certainly have taken place. The reason for the high reduction level of portion C is attributed to the slightly lower reduction temperature while in contact with the coke.

| Tab 1 Degree of reduction of the burden materials in the softening-melting layers of Hirohata BF no. 1 | ||||

| Softening-melting layer | Portion* | Reduction degree % | ||

| Sinter | Ore lump | Pellet | ||

| G-5 | A | 65.6 | 65 | 79.3 |

| C | 72.8 | 68.2 | 81.2 | |

| D | 11.5 | 12.3 | 14.6 | |

| G 19 | D | 35.4 | 36.6 | 41.3 |

| * B:Softening portion, C and D:Lumpy portion | ||||

| Tab 2 Degree of reduction of the pellets in the lumpy portion | ||

| Softening-melting layer | Sampling position (distance from the boundary*) (m) | Mean value of the reduction of the sample pellets (%) |

| G3 | 2 | 12.7 |

| 0.2-around 0.3 | 23.1 | |

| G10 | 1 | 14.1 |

| 0.2-around 0.3 | (55)** | |

| G12 | 1.3 | 13.9 |

| 0.9 | 14.3 | |

| 0.5 | 12.3 | |

| * Between the lumpy and softening portions | ||

| ** The value of the reduced pellet being not reoxidized | ||

The thickness of the softening-melting layers in Hirohata BF no. 1 ranged from 400 mm to 500 mm, in the case of the upper layers, to 70 mm – 100 mm for the layers near the base of the cohesive zone. The diminishing thickness is due to compaction, caused by the pressure exerted by the weight of material above the layer and also because of a natural thinning of material due to the increase in furnace diameter as the material descends. In the softening portions iron ore granules were combined in contact with each other. Sinter particles in the layers deformed very little, unlike pellets, which showed signs of deformation.

The process of pellet metallization can take place in one of three modes namely (i) the metallic iron is uniformly distributed within a pellet, (ii) a metallic shell is formed, leaving a wustite core, and (iii) wustite within the pellet reacts to form a slag and moves towards the metallic iron shell, leaving a central cavity. The reason for these three possible modes is not connected with the distribution within the softening-melting layer, but can be due to differences between the pellets or uneven gas flow in the softening-melting layer.

It has been found that the half molten portion consisted of highly compacted metallic iron and a small quantity of slag. Any limestone or olivine present remained unslagged. The icicles extend into the coke voids and consist of a metallic shell with a hollow interior, with small droplets of slag adhering to the iron. The higher the softening-melting layer within the furnace, the greater the length of the icicles, e.g. level G-1 produced some icicles of several hundreds of millimeters in length, while the lower layers produced icicles only 10 to 20 millimeters long.

The structure of the softening-melting layers in Kukioka BF no.4 was basically identical to those described for Hirohata BF no.1, except the thinner burden layers made the structure less distinct and the icicles smaller.

Slag composition changes – The major chemical change of the slag phase in the softening-melting layers is a decrease in the FeO content as the slag trickles down from the melting portion. Although large differences were detected by x-ray microanalyses of slags in portion A, ranging from 2 % to 20 % FeO, depending upon the location, the FeO content of the slag immediately prior to separation from the softening-melting layer was only 2 % to 3 %. The type of slag was not significantly different to that found in the normal sinter product, but in the ore granules a considerable quantity of fayalite was produced. Descent of the slag results in a gradual change in composition. The gradual increase in the CaO/SiO2 ratio is attributed to fluxing with limestone and a drop in the SiO2 content, caused by SiO2 reduction. The rise in Al2O3 is created by the incorporation of coke ash into the descending slag.

Metal composition changes – Considering the changes in metal composition as it descends the furnace; the carbon content of the metal in the half-molten portion of the softening-melting layer is around 0.2 % in the upper part and 0.35 % to 0.57 % in the lower part. The source of C in these half-molten layers is attributed to the carburizing action of the CO, except for the metal in contact with coke. Similar trends are visible in the layers found in Kukioka BF no.4. The rise in the C content of the icicles is attributed to the metal being in direct contact with particles of coke. Two distinct processes have been identified which are operating for the separation of metallic iron from the layers. The first mechanism is via the icicles which form at 1350 deg C to 1400 deg C and drip into the coke bed. Reduction of the iron oxides present in the icicles occurs rapidly to produce metallic iron. The second process occurs in layers in which no icicles form. In this situation, the metallic iron is carburized by the underlying coke until it reaches a C level such that melting can occur at the pertaining temperature. In this case the temperature of meltdown is around 1500 deg C.

The question of the mechanism of silicon pick-up by the metal within the furnace has been the subject of considerable discussion. Studies carried out in the experimental BF at Liege, Belgium fitted with sampling probes have found that the silicon level rise gradually from the melting zone to the hearth, such that 75 % of the final HM silicon is achieved by the time the metal reached the tuyere level. The Japanese dissection studies on the other hand reveal that the silicon level of the metal at the tuyere level is far in excess of that of the tapped HM. An explanation for this discrepancy between the two groups of studies can be that silicon pick-up had occurred during the process of water quenching the Japanese furnaces. During the experiments conducted to determine the probability of silicon pick-up during quenching, it was found that silicon pick-up from any slag present could be a possibility. Hence, this is to be borne in mind when analyzing the Japanese dissection data.

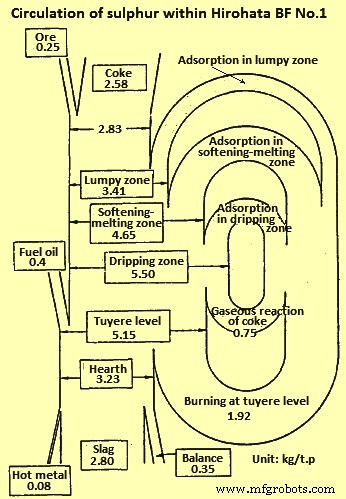

The sulphur (S) level of the metal within the softening-melting region is much higher than the concentration in the tapped HM. In the granular zones very little increase in S level occurs, which can be due to the materials in the softening-melting zone absorbing the S from the ascending gases, rather than a lack of absorption capacity by the burden in the granular zones. The lack of substantial quantities of S in the gas in the stack of the furnace can explain the horizontal profile at temperatures below 800 deg C. Further, as the temperature and slag basicity rise, the distribution of S between the slag and metal increases accordingly. Some idea of how S recirculates within the BF can be seen in Fig 3 in which the circulation of S within Hirohata BF no. 1 is shown.

Fig 3 Circulation of sulphur within Hirohata BF no. 1

Size distribution – The change in physical size of the burden components during their descent was determined from the quenched furnace data and one of the major problems with this part of the study was that breakdown of material occurs during the quenching operation. Degradation of sinter reaches a maximum at temperatures of 400 deg C to 600 deg C and increases with the retention time. At levels of reduction in excess of 30 %, very little degradation occurs. Estimation of the cooling pattern of Kokura BF no.2 shows that the burden materials are exposed for a lengthy period of time to conditions which lead to considerable breakdown. The effect of the water quenching operation on the degradation of sinter was calculated. This calculation indicates that the sinter degradation increases with time after blow out and considerable degradation occurs in the region around the middle of the shaft.

Applying this to a centre working furnace (centre working means that the majority of the gas flows up the central axis of the furnace), it has been noticed that the degradation of sinter in the central zone of the furnace, where the reduction degree is high, is mainly caused by the reduction processes during operation. The situation in the peripheral zone is that the reduction degree is low and in this situation the breakdown is mainly caused by the long residence time of materials around 500 deg C during blowing out of the furnace. This was illustrated with the dissection results for the centre working Hirohata BF no.1. Another factor in maintaining the size of the burden materials is that in the central region of Hirohata BF no. 1, cracks if generated fused immediately because of the high temperatures and the rapid reduction taking place. Degradation is generally a problem having maximum concerns with sinters. Examination of the size distribution of pellets revealed that they were hardly pulverized and maintained their original shape.

Influence of gas flow – To further prove that the determination of the shape of the cohesive zone is by the gas flow within the furnace, core samples were taken from the Hirohata BF no.1 and Kukioka BF no.4 and their permeability was determined. Then their permeability was related to gas flow and gas velocity distribution profiles were prepared. These profiles can be directly related to the softening-melting layer distribution. The gas flow in the lower part of the BF is fast, 7 m/sec to 9 m/sec but slows considerably in the softening-melting layers to 2 m/sec to 4 m/sec thus indicating the poor permeability of the softening-melting layers. As the gas ascends the shaft its velocity naturally decreases due to the drop in gas temperature.

Cohesive zone control

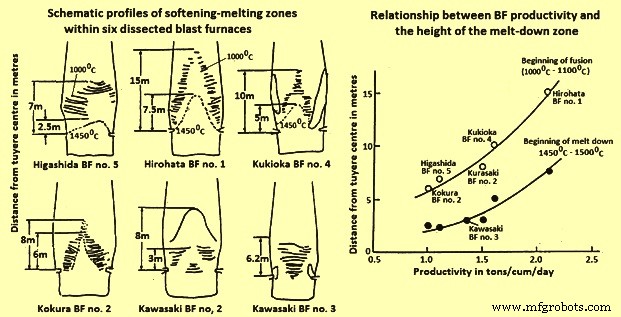

It has been shown that the shape of the cohesive zone varies from BF to BF and much attention needs to be given for its control. The control of the cohesive zone is very dependent upon burden distribution. For maximum production, at the expense of fuel rate, a strong centre working profile is to be adopted, but if the fuel rate is to be minimized, then a less centre working practice is to be followed. Indeed, this is very much visible when comparing a strong centre working furnace, like Hirohata BF no.1 with moderate centre working furnace, like Kukioka BF no. 4. This point can be well explained by relating productivity to the height of the cohesive zone above the tuyeres (Fig 4). The higher the position of cohesive zone in the furnace, the greater is the productivity, although at the expense of an increase in fuel rate.

Another point concerning control of the cohesive zone is its effect on the refractory lining. If the wall temperature of the furnace is too high, then refractory wear is appreciable and one can expect a reduced life of the BF. Thus, for maintaining the refractory thickness, it is necessary to control the cohesive zone so that the wall temperatures are maintained at minimum levels.

Fig 4 Schematic profiles of softening-melting zones and relationship BF productivity and height of the melt-down zone

Melting processes

The role of S in the melting process is governed by the Fe-S-O phase diagram. There is a necessity of a reaction between solid metallic iron and wustite in the burden with gaseous S, in the ascending gases. These phases react to form a eutectic of chemical composition 24 % S, 9 % O2, and 67 % Fe, having a melting point of 915 deg C. Once formed this liquid gains temperature as it descends the furnace, dissolving solid metallic iron and wustite which cause a change in liquid composition along a path until at certain point, the liquid splits into two conjugate liquid phases. Further increases in the temperature cause first part of the liquid to dissolve more solid iron, moving its composition along a path while the second part of the liquid dissolves more iron oxide and moves along the another composition path. Thus there are two phases (i) a liquid metal phase, and (ii) a liquid slag phase. The presence of silica in the system does not appreciably alter this mechanism. Indeed it moves the miscibility gap. Hence the separation of the nascent liquid into liquid metal and liquid slag phases occur at lower temperatures.

Once formed the two liquids go their own separate ways. The liquid metal dissolving solid iron, C and S become the final metal phase. The slag during its descent dissolves alumina, silica and lime from the coke ash, burden gangue and fluxes to form the final slag phase. A study has also shown that that the presence of hydrogen sulphide, in a CO / N2 gas mixture, lowered the melting point of iron ore sinters and pellets due to the formation of the liquid Fe-S-0 phase.

Alkalis are also thought to be closely associated with the initial melting process in the BF. Study with regards to the distribution of alkali, shows that the alkali is concentrated in the softening-melting layers. The reason for this is that alkali compounds, inherent within the burden and coke charged into the furnace are reduced and at temperatures in excess of 800 deg C to 900 deg C, the alkalis vapourize, as a metallic element or as a cyanide, and are swept into the softening-melting layers where they concentrate . As the softening-melting layers descend the alkali evaporates and continues the cycle.

Herstellungsprozess

- Prozessautomatisierungs-, Mess- und Steuerungssystem für Hochöfen

- Erzeugung und Nutzung von Hochofengas

- Hochofenproduktivität und die Einflussparameter

- Hochtonerdeschlacke und Hochofenbetrieb

- Chemie der Eisenherstellung im Hochofenverfahren

- FASTMET und FASTMELT Prozesse der Eisenherstellung

- Hochofen-Gießhaus und sein Betrieb

- Hochofen und sein Design

- Eisenerzeugung durch Hochöfen und Kohlendioxidemissionen

- Bearbeitungsprozess und Werkzeugmaschine verstehen