Grundkonzepte der Korrosion von Eisen und Stahl

Grundlegende Konzepte der Korrosion von Eisen und Stahl

Eisen- und Stahlmaterialien sind im praktischen Gebrauch normalerweise der Korrosion in atmosphärischen und wässrigen Umgebungen ausgesetzt. Korrosion ist die Verschlechterung dieser Materialien durch chemische Wechselwirkung mit ihrer Umgebung. Es ist eines der Probleme, denen man in der heutigen Industriegesellschaft häufig begegnet. Gemäß ISO 8044:2010 ist „Korrosion die physikalisch-chemische Wechselwirkung zwischen einem Metall und seiner Umgebung, die zu einer Veränderung der Eigenschaften des Metalls führt und die zu erheblichen Funktionsbeeinträchtigungen des Metalls, der Umgebung oder des technischen Systems führen kann denen sie einen Teil bilden'.

Die moderne Korrosionswissenschaft wurde Anfang des 20. Jahrhunderts mit dem lokalen Zellmodell und dem Korrosionspotentialmodell in Gang gesetzt. Die beiden Modelle fügen sich in die moderne elektrochemische Korrosionstheorie ein, die metallische Korrosion als eine gekoppelte elektrochemische Reaktion bestehend aus anodischer Metalloxidation und kathodischer Oxidationsmittelreduktion beschreibt. Die elektrochemische Theorie ist nicht nur auf die Nasskorrosion von Metallen bei normaler Temperatur, sondern auch auf die Trockenoxidation von Metallen bei hoher Temperatur anwendbar.

Eisen- und Stahlmaterialien korrodieren in einer Vielzahl von gasförmigen und wässrigen Umgebungen. Die häufigste Korrosion von Eisen und Stahl findet in wässriger Lösung und in feuchter Luft in der Atmosphäre statt. Im Allgemeinen erzeugt die metallische Korrosion von Eisen und Stahl in ihrem Anfangsstadium in Wasser lösliche Metallionen, und dann entwickeln sich die Metallionen zu festen Korrosionsniederschlägen wie Metalloxiden und -hydroxiden.

Eisen und Stahl kommen in der Natur als Erz vor. Der Herstellungsprozess, diese Erze in Metalle umzuwandeln, ist mit Energieaufwand verbunden. Eisen- und Stahlmaterialien können daher als in einem metastabilen Zustand befindlich betrachtet werden und sie neigen dazu, ihre Energie zu verlieren, indem sie in Verbindungen zurückkehren, die ihrem ursprünglichen Zustand mehr oder weniger ähnlich sind. Die Materialien korrodieren, da sie in natürlichen Umgebungen – Luft, Boden und Wasser – chemisch instabil sind. Bei der Korrosionsreaktion wird die bei der Herstellung zugeführte Energie freigesetzt und das Metall in seinen oxidischen Zustand zurückversetzt. Da die meisten metallischen Verbindungen und insbesondere Korrosionsprodukte eine geringe mechanische Festigkeit aufweisen, ist ein stark korrodiertes Stück Stahlmaterial für seinen ursprünglichen Zweck ziemlich unbrauchbar.

Nahezu alle Korrosionsreaktionen sind elektrochemischer Natur, an anodischen Stellen an der Oberfläche geht der Stahl als Eisenionen in Lösung, was die anodische Reaktion darstellt. Wenn Eisenatome zu Ionen oxidiert werden, setzen sie Elektronen frei, deren negative Ladung sich schnell im Metall aufbaut und eine weitere anodische Reaktion oder Korrosion verhindert. Diese Auflösung setzt sich also nur fort, wenn die freigesetzten Elektronen an eine Stelle auf der Metalloberfläche gelangen können, an der eine kathodische Reaktion möglich ist. An einer kathodischen Stelle reagieren die Elektronen mit einer reduzierbaren Komponente des Elektrolyten und werden selbst aus dem Metall entfernt. Die Geschwindigkeiten der anodischen und kathodischen Reaktionen müssen nach den Faradayschen Gesetzen äquivalent sein und durch den Gesamtelektronenfluss von den Anoden zu den Kathoden bestimmt werden, der als „Korrosionsstrom“ bezeichnet wird.

Es wird unterschieden zwischen Korrosionsarten, die normalerweise die Wechselwirkung zwischen dem Metall und der Umgebung beschreiben, und Korrosionsformen, die das phänomenologische Erscheinungsbild beschreiben.

Chemische Reaktion – Es handelt sich um eine typische chemische Korrosionsreaktion bei hohen Temperaturen, bei der das Metall mit heißen Gasen reagiert und eine Oxidschicht bildet.

Metallphysikalische Reaktion – Das Beispiel der metallphysikalischen Reaktion ist die Versprödung durch Wasserstoff, der in das Metall eindiffundiert und möglicherweise zum Versagen eines Bauteils führt. Versprödung kann das Ergebnis eines unvorsichtigen Herstellungsprozesses sein. Es kann auch durch Korrosionsprozesse (Metallauflösung) wie korrosionsinduzierte wasserstoffunterstützte Rissbildung ausgelöst werden.

Elektrochemische Reaktion – Es ist die häufigste Art von Korrosionsreaktion. Die Reaktion impliziert einen elektrischen Austausch durch Elektronen im Metall und Ionen in einem leitenden Elektrolyten, beispielsweise einem Wasserfilm auf seiner Oberfläche.

Da der Korrosionsstrom auch durch Ionenleitung durch den Elektrolyten fließen soll, beeinflusst die Leitfähigkeit des Elektrolyten die Funktionsweise von Korrosionszellen. Das korrodierende Stahlstück wird als „Mischelektrode“ bezeichnet, da an seiner Oberfläche gleichzeitig anodische und kathodische Reaktionen ablaufen. Die Mischelektrode ist eine komplette elektrochemische Zelle auf einer Stahloberfläche.

In der Umwelt findet der Korrosionsprozess normalerweise in wässrigen Lösungen statt und ist daher elektrochemischer Natur. Die vier Voraussetzungen für die Bildung einer Korrosionszelle sind (i) Anode (korrodiert), (ii) Kathode (geschützt), (iii) Elektrolyt (normalerweise Erde oder Wasser) und (iv) metallischer Rückweg (Stahlprodukt). /P>

Korrosion beinhaltet die Ionisierung von Metallatomen und den Verlust dieser Ionen in Lösung oder in ein Korrosionsprodukt. Da die Ionisationsreaktion eine Abgabe von Elektronen bedeutet, soll ein Elektronenfluss vom Ort dieser Reaktion weg stattfinden, um einen Aufbau negativer Ladung zu vermeiden. Korrosion ist also eine elektrochemische Reaktion. Die Stelle, an der der Metallverlust auftritt, wird als Anode oder anodischer Bereich bezeichnet, und die Elektronen fließen durch das Metall zu einer Stelle, die als Kathode bezeichnet wird, wo sie in einer kathodischen Reaktion verbraucht werden.

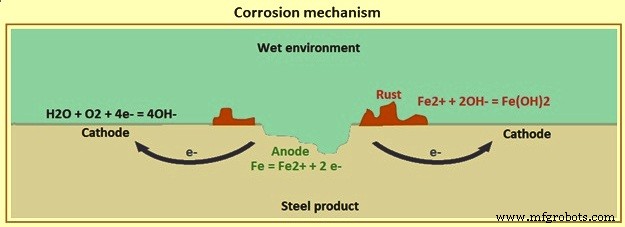

Die anodische Reaktion ist normalerweise Fe =Fe2+ + 2e- und die kathodische Reaktion in Gegenwart von Wasser und ausreichend Sauerstoff ist normalerweise 2H2O + O2 + 4e- =4OH-. Das Korrosionsprodukt Rost entsteht aus Fe2+ + 2OH- =Fe(OH)2.

Der eigentliche elektrochemische Mechanismus wird deutlich, wenn man sich vor Augen führt, wie sich ein Rostfleck bildet. Eine Vertiefung beginnt bei einer gewissen Inhomogenität auf der Oberfläche, wie z. B. einem Verunreinigungspartikel, und die obigen Reaktionen treten auf. Die grubenartige Geometrie entsteht, weil die anodische Reaktion unter der Rostdecke weiter stattfindet. Abb. 1 zeigt den Korrosionsmechanismus.

Abb.1 Korrosionsmechanismus

Die Folgen von Korrosion sind vielfältig und die Auswirkungen auf den sicheren, zuverlässigen und effizienten Betrieb von Anlagen oder Bauwerken sind häufig schwerwiegender als der einfache Verlust einer Metallmasse. Auch wenn die Menge des zerstörten Metalls recht gering ist, können Ausfälle verschiedener Art und die Notwendigkeit teurer Ersatzteile auftreten.

Korrosionsarten

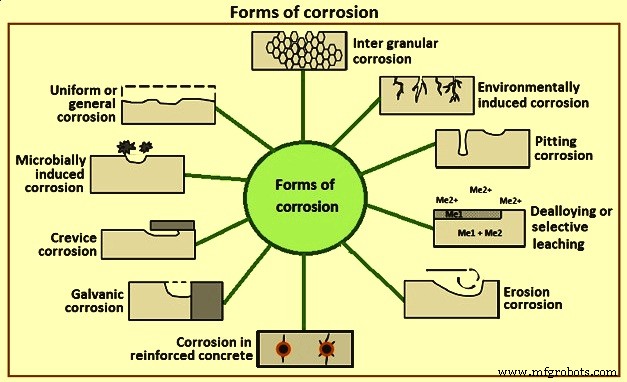

Es gibt verschiedene Formen von Korrosion (Abb. 2). Dazu gehören (i) interkristalline Korrosion, (ii) umweltbedingte Korrosion, (iii) Lochkorrosion, (iv) Entlegierung oder selektives Auslaugen, (v) Erosionskorrosion, (vi) Korrosion in Stahlbeton, (vii) galvanische Korrosion, (viii) Spaltkorrosion, (ix) mikrobiell induzierte Korrosion, (x) gleichmäßige oder allgemeine Korrosion. Diese Korrosionsarten werden im Folgenden beschrieben.

Bild 2 Korrosionsformen

Intergranulare Korrosion

Sie wird auch als interkristalline Korrosion bezeichnet. Es handelt sich um eine Sonderform der Punktkorrosion, bei der der Korrosionsangriff auf einem recht schmalen Pfad bevorzugt entlang der Korngrenzen im Metallgefüge erfolgt. Die häufigste Folge dieser Korrosionsform ist ein schneller mechanischer Zerfall (Dehnbarkeitsverlust) des Materials. Normalerweise kann dies durch die Verwendung des richtigen Materials und des richtigen Produktionsprozesses verhindert werden.

Auf mikroskopischer Ebene haben Eisen und Stähle kleine, unterscheidbare Regionen, die Körner genannt werden. Innerhalb eines einzelnen Korns ist die Ausrichtung der Atomanordnung (Gitter genannt) gleich. Einzelne Körner haben unterschiedliche Orientierungen und die Grenze zwischen den Körnern wird als Korngrenze bezeichnet. Normalerweise sind Korngrenzen bei Korrosion nicht reaktiver als das Korn selbst. Allerdings werden unter bestimmten Bedingungen die Korngrenzen gegenüber dem Korn selbst durch Verunreinigungen und/oder Anreicherung (oder Verarmung) eines der Legierungselemente verändert. Wärmebehandlung und Schweißen können zu Veränderungen in der Zusammensetzung führen, die interkristalline Korrosion verursachen können. In schweren Fällen kann interkristalline Korrosion zu einer deutlichen Verschlechterung der mechanischen Eigenschaften führen und im Extremfall den Stahl in einen Haufen einzelner Körner verwandeln.

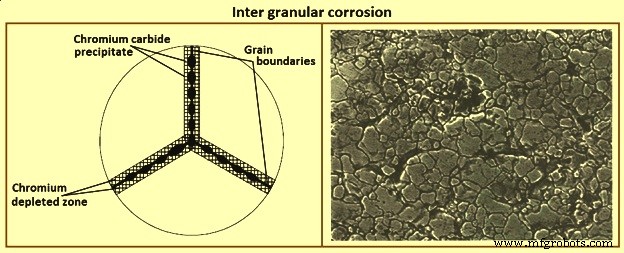

Eines der häufigsten Beispiele für interkristalline Korrosion ist das Auftreten in rostfreien Stählen. Während des Schweißens des Edelstahls oder Erhitzen im Temperaturbereich von 500 °C bis 800 °C wird der Edelstahl sensibilisiert oder anfällig für interkristalline Korrosion, wie in Abb. 3 gezeigt. Das Chromcarbid (Cr23C6) ist darin nicht löslich Temperaturbereich und scheidet sich aus dem Korn in die Korngrenze aus. Als Ergebnis wird der an die Korngrenze angrenzende Bereich des Korns an Chrom verarmt und wird gegenüber dem Rest des Korns und der Korngrenze anodisch. Folglich besitzen die Korngrenzen eine geringere Korrosionsbeständigkeit als das Restmaterial, was zu einem lokalen Korrosionsangriff führt. Die einfachste Lösung für das Problem der interkristallinen Korrosion bei Edelstahl ist eine Zusammensetzung mit einem Kohlenstoffgehalt von weniger als 0,03 %. Ein niedriger Kohlenstoffgehalt verhindert die Bildung von Chromkarbid und das Chrom bleibt in Lösung. Die Korrosion des abgereicherten Korngrenzenbereichs ist sehr stark und tritt in sauren Umgebungen auf.

Abb. 3 Intergranulare Korrosion

Umweltbedingte Korrosion

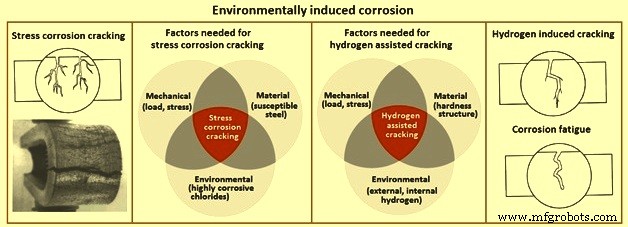

Umweltinduzierte Korrosion wird auch als umweltinduzierte Rissbildung bezeichnet. Es gibt zwei Arten von umweltinduzierter Rissbildung. Diese sind (i) Spannungskorrosionsrisse und (ii) wasserstoffunterstützte Risse. Umweltbedingte Risse treten auch aufgrund von Korrosionsermüdung auf. Abb. 4 zeigt umweltbedingte Korrosion.

Abb. 4 Umweltbedingte Korrosion

Spannungskorrosionsrisse (SCC) treten in Stählen unter verschiedenen Schwellenwertbedingungen auf, wie z. B. (i) spezifische Zusammensetzung der Lösung in der korrosiven Umgebung, (ii) minimale Zugspannungsniveaus, (iii) Temperatur, (iv) Stahlzusammensetzung und (v) Stahlstruktur. Ein Beispiel sind die rostfreien Stähle. Edelstähle brechen in Chloridlösungen. Das Zusammenspiel der Bedingungen, die zu SCC führen, ist nicht gut verstanden. Es wird angenommen, dass die Korrosion dazu führt, dass sich auf dem Metall eine Vertiefung oder Oberflächendiskontinuität bildet, die dann als Spannungskonzentrator wirkt. Das Vorhandensein einer minimalen Schwellenzugspannung, gekoppelt mit der Korrosion, bewirkt, dass sich der Riss ausbreitet. Außerdem können die Zugspannungen während der anfänglichen Korrosion dazu führen, dass die Schutzfilme auf der Oberfläche reißen, wodurch das Metall der korrosiven Umgebung ausgesetzt wird.

Dies ist eine gefährliche Korrosionsart, die das Ergebnis von Umwelteinflüssen oder zyklischen Belastungen sein kann. Die Hauptarten des Rissangriffs sind auf (i) Korrosionsermüdung zurückzuführen, bei der es sich um das beschleunigte Versagen des Stahls handelt, der aufgrund seiner Anwesenheit in einer korrosiven Umgebung zyklischen Belastungen ausgesetzt ist, und (ii) SCC, bei dem es sich um korrosionsinduzierte Rissbildung handelt, die auftritt Stähle unter hoher Zugbeanspruchung. Die Risse beginnen an der Oberfläche und gehen nach innen. Zu beachten ist, dass die Beanspruchung durch Kaltverformung, Umformung oder äußere Belastung entstehen kann.

SCC ist ein kombinierter mechanischer und elektrochemischer Korrosionsprozess, der zur Rissbildung bestimmter Materialien führt. Es kann zu einem unerwarteten plötzlichen Sprödversagen von normalerweise duktilen Metallen führen, die Spannungen ausgesetzt sind, die weit unter ihrer Streckgrenze liegen. Eigenspannungen in einem Material können ausreichen, um einen Angriff von Spannungsrisskorrosion auszulösen.

SCC ist nicht einfach eine Überlagerung von Korrosion und mechanischen Belastungen, sondern kann als autokatalytischer, sich selbst beschleunigender Prozess verstanden werden, der zu hohen Metallauflösungsraten führt (anodische Reaktion). Anfänglich bildet sich eine kleine Vertiefung, die sich aufgrund der aufgebrachten Spannungen oder Eigenspannungen im Material zu einem Riss entwickelt. Die Rissbildung eröffnet eine neue aktive (nicht passive) Metalloberfläche, die wiederum sehr leicht korrodiert. Dies führt zu weiterer Rissausbreitung und wiederum zur Freilegung neuer hochaktiver Metalloberflächen im Riss. Die Metallauflösung im Riss schreitet schnell voran, bis ein mechanisches Versagen auftritt.

SCC ist eine sehr spezifische Form der Korrosion, die nur auftritt, wenn die folgenden drei unterschiedlichen Anforderungen gleichzeitig erfüllt sind (Bild 4), nämlich (i) mechanisch (Belastung, Spannung), (ii) Material (anfällige Legierung, z. B. Stahl), und (iii) Umgebung (stark ätzend, Chloride). Es ist allgemein bekannt, dass bestimmte Stahlsorten in rauen Umgebungen wie Schwimmhallen SCC erleiden können. In den meisten dieser Fälle wird die Korrosion durch Chloride ausgelöst, die die Passivschicht angreifen.

Wasserstoffunterstütztes Cracken ist auch als Wasserstoffversprödung bekannt. Dies ist auf den Verlust der Duktilität von Stahl aufgrund der Sättigung von atomarem Wasserstoff in den Korngrenzen zurückzuführen. Es tritt an lokalen kathodischen Stellen auf und wird durch Stress und Verbindungen wie Schwefelwasserstoff verschlimmert.

Wasserstoffunterstützte Rissbildung wird durch die Diffusion von Wasserstoffatomen in den Stahl verursacht. Das Vorhandensein von Wasserstoff im Gitter schwächt die mechanische Integrität des Metalls und führt zu Risswachstum und Sprödbruch bei Spannungsniveaus unterhalb der Streckgrenze. Wie SCC kann es zu einem plötzlichen Versagen von Stahlteilen ohne erkennbare Warnzeichen führen. In üblichen Anwendungen ist eine Wasserstoffschädigung normalerweise nur für hochfesten Stahl mit einer Zugfestigkeit von etwa 1 MPa oder höher relevant. Wie beim wasserstoffunterstützten Cracken müssen drei verschiedene Bedingungen (Bild 4) gleichzeitig vorliegen. Dies sind (i) Mechanik (Belastung, Spannung), (ii) Material (Härtestruktur), (iii) Umgebung (externer Wasserstoff, interner Wasserstoff).

Die Wasserstoffquelle kann der Produktionsprozess wie Stahlherstellung, Beizen und Elektroverzinken (primärer Wasserstoff) sein. Eine sekundäre Quelle kann der während eines Korrosionsprozesses gebildete Wasserstoff sein. Während des Korrosionsprozesses wird Wasserstoff gebildet und diffundiert in das Material. Diese Wasserstoffaufnahme führt zu einer Abnahme der Zähigkeit bzw. Duktilität des Stahls.

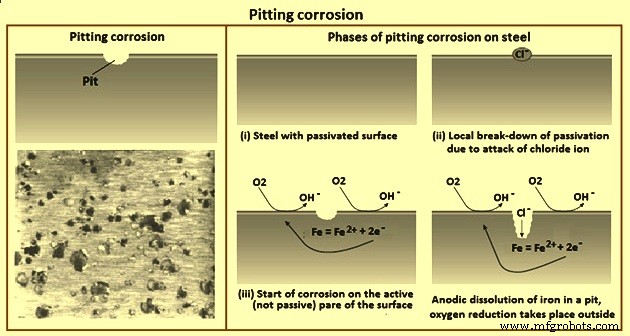

Lochkorrosion

Lochkorrosion ist ein extrem lokalisierter Angriff, der schließlich zur Bildung kleiner Löcher oder Vertiefungen im Stahl führt. Diese Form der Korrosion findet sich vor allem bei passiven Metallen, die ihre Korrosionsbeständigkeit einer nur wenige Nanometer dicken Oxidschicht auf der Oberfläche verdanken.

Lochkorrosion ist eine der zerstörerischsten und gefährlichsten Formen der Korrosion. Grundsätzlich sind Stahlobjekte, die zum Schutz auf einen Oxidfilm angewiesen sind, wie rostfreie Stähle, Gegenstand von Lochfraß. Die Bildung einer Grube kann das Ergebnis eines der folgenden Gründe sein, nämlich (i) chemischer Angriff wie Eisenchlorid oder belüftetes Meerwasser auf Edelstahl, (ii) mechanischer Angriff wie Schlag oder Kratzen, wodurch kleine Bereiche entfernt werden des Schutzfilms und (iii) Spaltkorrosion durch winzige Ablagerungen auf der Oberfläche, insbesondere in stehendem Meerwasser. Einige Theorien besagen, dass Lochfraß nur ein Spezialfall von Spaltkorrosion ist.

Der korrosionsinitiierende Prozess beginnt mit einem lokalen Durchbruch der Passivschicht. An Stählen kann beispielsweise durch Chloridionen ein lokaler Korrosionsangriff ausgelöst werden. Lochkorrosion kann ziemlich problematisch sein. Während an der Oberfläche gleichmäßige Korrosion deutlich zu erkennen ist, tritt Lochkorrosion häufig nur als kleine Nadelstiche auf der Oberfläche auf. Die Menge des unter den Nadellöchern entfernten Materials ist normalerweise unbekannt, da sich verborgene Hohlräume bilden können, wodurch Lochfraßkorrosion schwieriger zu erkennen und vorherzusagen ist. Technisch gesehen gibt es keine vernünftige Möglichkeit, Lochfraßkorrosion zu kontrollieren. Diese Form der Korrosion muss von vornherein durch konstruktive Überlegungen und die Verwendung des richtigen Materials ausgeschlossen werden. Abb. 5 zeigt die Lochfraßkorrosion.

Abb. 5 Lochfraßkorrosion

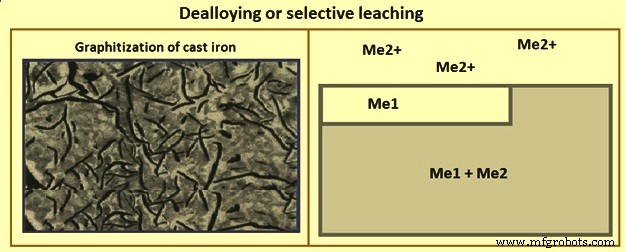

Entlegierung oder selektives Auslaugen

Entlegierungs- oder selektive Auslaugungskorrosion resultiert aus Bereichen einer Metalloberfläche, die sich metallurgisch von anderen angrenzenden Bereichen unterscheiden. Diese Art von Korrosion tritt häufiger bei Nichteisenmetallen und -legierungen auf. Messing ist beispielsweise eine Legierung mit Zink und Kupfer in einer „festen Lösung“. Es kann korrodieren, wobei das Zink selektiv aus der Legierung entfernt wird und das Kupfer zurückbleibt. Es macht die Legierung porös und beeinträchtigt ihre mechanischen Eigenschaften. Bei Messing ist es daran zu erkennen, dass seine gelbe Naturfarbe rötlich oder kupferfarben wird. Es ist hilfreich, der Legierung eine kleine Menge Zinn hinzuzufügen, um eine Entlegierung zu verhindern. Eine solche selektive Auswaschung wird als „Entzinkung“ bezeichnet.

Gusseisen kann derart korrodieren, dass das Eisen punktuell wegkorrodiert wird und eine weiche Graphitschicht zurückbleibt. Dies wird als „Graphitisierung“ bezeichnet. Andere Beispiele werden als Entaluminisierung, Entnickelung und Entkobaltisierung usw. bezeichnet, wobei sich die Begriffe auf das metallische Element beziehen, das selektiv wegkorrodiert wird. Entlegierung oder selektives Auslaugen ist in Abb. 6 dargestellt.

Abb. 6 Dealloying oder selektives Auslaugen

Der Mechanismus des selektiven Auslaugens wurde am Beispiel einer Messinglegierung erläutert. In diesem Fall korrodiert zuerst das Messing. Dann bleiben die Zinkionen in Lösung und die Kupferplatten werden als feste Schicht wieder aufgetragen. Das Problem bei dieser Theorie ist, dass die Korrosion auch bei hohen Elektrolytströmungsgeschwindigkeiten auftritt, wenn man annimmt, dass die Kupferionen weggefegt werden, bevor sie sich ablagern können.

Eine zweite Theorie, wiederum für Messing, besagt, dass das Zink bevorzugt korrodiert und Kupfer in einer Gitterstruktur zurücklässt. Es handelt sich um einen Korrosionsprozess, bei dem das unedlere Metall einer Legierung bevorzugt angegriffen und in der Matrix durch kathodische Produkte ersetzt wird. Das häufigste Beispiel hierfür tritt bei Messing auf und wird als Entzinkung bezeichnet. Bei der Entzinkung von Messing wird das Zink in der Legierungsmatrix angegriffen und Kupfer bleibt zurück.

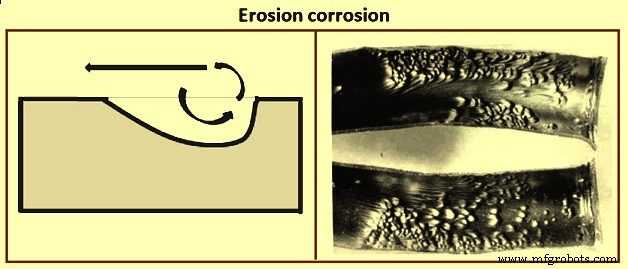

Erosionskorrosion

Erosionskorrosion resultiert aus einem Elektrolytfluss mit hoher Geschwindigkeit, dessen abrasive Wirkung die Korrosion beschleunigt. Diese Korrosion ist besonders stark, wenn der Elektrolyt suspendierte Feststoffe enthält. Der Effekt besteht darin, ein Schutzoxid von der Filmoberfläche zu entfernen, wodurch frische Legierung der Korrosion ausgesetzt wird. Erosionskorrosion kann als Lochfraß in viel größerem Maßstab betrachtet werden. Tatsächlich gibt es eine Grenze dafür, welche Elektrolytgeschwindigkeiten von bestimmten Metallen toleriert werden können.

Kupfer-Nickel-Legierungen werden für den Einsatz in Meerwasser basierend auf ihrer Beständigkeit gegen Erosionskorrosion (neben anderen Anforderungen) ausgewählt. Zusätzlich zur Erosion gibt es folgende andere Angriffsformen im Zusammenhang mit Geschwindigkeitseffekten.

Kavitation – Es ist die Verschlechterung einer Oberfläche, die durch die plötzliche Bildung und den Zusammenbruch von Blasen und Hohlräumen aufgrund der Turbulenzen in der Flüssigkeit verursacht wird. Es ist normalerweise durch eine löchrige oder raue Metalloberfläche gekennzeichnet.

Aufprallangriff – Es ist die örtliche Korrosion, die durch Turbulenzen oder aufprallende Strömungen verursacht wird. Normalerweise gibt es eine kritische Geschwindigkeit, unterhalb der kein Aufprall auftritt und oberhalb der der Angriff schnell zunimmt. In vielen Fällen können die drei Korrosionsprozesse gleichzeitig ablaufen. Abb. 7 zeigt Erosionskorrosion.

Abb. 7 Erosionskorrosion

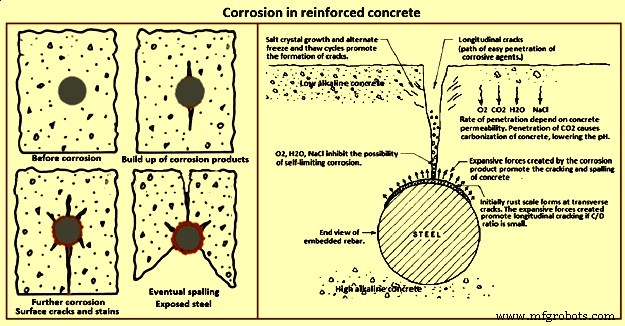

Korrosion in Stahlbeton

Stahlbeton (RC) ist ein Verbundwerkstoff aus Stahlbewehrungsstäben (Rebars), die in eine Betonmasse eingebettet sind. Bewehrungsstäbe tragen den Großteil der Zuglast und verleihen dem Beton, der selbst auf Druck belastet wird, einen gewissen Widerstand gegen Rissbildung. Stahl in Beton befindet sich normalerweise in einem nicht korrodierenden, passiven Zustand. In der Praxis werden jedoch nicht immer korrosionsfreie, passive Bedingungen erreicht, aufgrund derer es zu einer Korrosion von Bewehrungsstäben kommt. Die Korrosion von Bewehrungsstäben hat physikalische Folgen wie eine verringerte Endfestigkeit und Gebrauchstauglichkeit der Betonkonstruktionen. Die Stahlbewehrungskorrosion in Beton ist ein großes universelles Problem. Die Schäden, die durch Korrosion entstehen, können die Gebrauchstauglichkeit und strukturelle Integrität des RC erheblich beeinträchtigen. Korrosionsbedingte Schäden an der Betonstruktur erfordern eine frühzeitige Reparatur oder in einigen Fällen einen vollständigen Austausch der Betonstruktur.

Immer wenn der in Stahl eingebettete Bewehrungsstab korrodiert, vergrößern die Korrosionsprodukte sein Volumen. Alle Formen von Eisenoxid und -hydrooxid haben spezifische Volumina, die größer sind als die von Stahl. Die durch die Stahlkorrosion erzeugten Ausdehnungskräfte führen zu Zugrissen und Rostflecken im Beton. Dies wiederum führt zu einer Verringerung der Gebrauchstauglichkeit und der strukturellen Integrität von Beton, abgesehen davon, dass es seine Ästhetik beeinträchtigt. Sobald die Korrosion beginnt, ist es nur eine Frage der Zeit, bis ein kumulativer Schaden an der Betonstruktur auftritt und sie lange vor ihrer geplanten Lebensdauer versagt.

Die beiden Hauptursachen für die Korrosion der Bewehrungsstäbe im Beton sind (i) lokalisiertes Versagen des Passivfilms auf dem Stahl durch die Chloridionen und (ii) allgemeines Versagen der Passivität durch Neutralisierung der Betonalkalinität aufgrund der Reaktion mit der Atmosphäre CO2 (Kohlendioxid). Die Hauptfaktoren, die die Korrosion von Bewehrungsstäben in RC beeinflussen, sind (i) Alkalitätsverlust durch Karbonatisierung, (ii) Alkalitätsverlust durch Chloride, (iii) Risse im Beton aufgrund mechanischer Belastung, (iv) Streuströme, ( v) Luftverschmutzung, (vi) Feuchtigkeitspfade, (vii) Wasser-Zement-Verhältnis, (viii) geringe Zugfestigkeit des Betons, (ix) elektrischer Kontakt mit unterschiedlichen Metallen und (x) Korrosion aufgrund unterschiedlicher Umgebungen.

In einem Medium mit perfekter Gleichmäßigkeit ist das Auftreten von Korrosion sehr unwahrscheinlich. Allerdings ist Stahlbeton keineswegs ein homogener Werkstoff und es bilden sich unter bestimmten Bedingungen Korrosionszellen. Es gibt zahlreiche Gründe für die korrosionsfördernde Ungleichmäßigkeit von Beton. Beton kann wabenförmig, porös und ungleichmäßig nass und trocken sein. Rissbildung verursacht Unterschiede in der Stahlspannung, unterschiedliche Belüftung und Salzablagerungen. Es gibt immer inhärente Ungleichmäßigkeiten im Bewehrungsstab selbst aufgrund anfänglich eingeschlossener Restspannungen und der Herstellungsprozesse. Dadurch werden Bereiche mit niedrigerem Potential anodisch und Bereiche mit höherem Potential kathodisch. Als Elektrolyt dient feuchter Beton, dessen Wirkung noch beschleunigt wird, wenn Salzionen vorhanden sind. Korrosion in Stahlbeton fällt normalerweise unter zwei allgemeine Gruppen, nämlich (i) gerissener Beton und (ii) ungerissener Beton.

Im Falle von frischem ungerissenem Beton ist normalerweise ein ausreichender Widerstand gegen korrosiven Angriff vorhanden. Die Betonabdeckung über dem Bewehrungsstab verhindert sehr wirksam das Eindringen von korrosiven Mitteln auf das Niveau des Stahls. Es liegt auf der Hand, dass je dicker und dichter die Betondecke ist, desto effektiver wird sie im Widerstand gegen Korrosion. Außerdem hat frischer Beton einen sehr hohen pH-Wert, der normalerweise Korrosionsreaktionen hemmt. Der pH-Wert ist ein Index für die Acidität oder Alkalität eines Mediums. Zahlen von 0 bis 7 geben die Azidität einer Lösung an (bei der die Korrosion gefördert wird), und Zahlen von 7 bis 14 geben die Alkalinität der Lösung an (bei der die Korrosion verzögert wird). Frischer Beton hat einen hohen Gehalt an Ca(OH)2 (Kalziumhydroxid), was ihm einen pH-Wert von etwa 13 verleiht. Den letzten Schutz gegen Korrosion bietet der blaue Oxidfilm (Walzhaut) um die Oberfläche des Bewehrungsstabs. Dieser Oxidfilm verhindert, dass korrosive Mittel in direkten Kontakt mit dem blanken Metall kommen. Somit bietet Walzzunder einen lokalisierten Korrosionsschutz.

Im Laufe der Zeit neigen die oben genannten Bedingungen jedoch dazu, sich zu ändern. Wasser, Salz, Sauerstoff, CO2 und Industriegase (falls vorhanden) beginnen langsam in den Beton einzudringen, wobei die Geschwindigkeit davon abhängt, wie durchlässig die Betondecke ist. CO2, das durch Poren und Risse in den Beton eindringt, reagiert mit Ca(OH)2 und bildet Calciumcarbonat. Dadurch werden sowohl der pH-Wert als auch die Schutzwirkung des Betons reduziert. Der allgemeine Mechanismus, durch den Korrosion in Stahlbeton auftritt, ist in Abb. 8 dargestellt.

Abb. 8 Korrosion in Stahlbeton

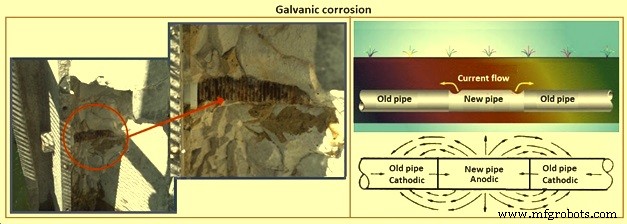

Galvanische Korrosion

Wenn zwei verschiedene Metalle einer korrosiven Umgebung ausgesetzt werden, besteht eine elektrische Potentialdifferenz. Wenn die beiden Metalle elektrisch verbunden sind, wird das aktivere Metall zur Anode in der resultierenden galvanischen Zelle und ihre Korrosion wird erhöht. Ein Beispiel für eine solche Korrosionszelle ist die Verwendung von Stahlbolzen, um Kupferplatten zusammenzuhalten.

Galvanische Korrosion bezieht sich auf Korrosionsschäden, bei denen zwei unterschiedliche Metalle eine elektrisch leitende Verbindung haben und in Kontakt mit einem gemeinsamen korrosiven Elektrolyt sind. Im elektrochemischen Korrosionsmodell findet eine der beiden Teilreaktionen (anodische Metallauflösung und kathodische Sauerstoffreduktion) fast ausschließlich an einem Metall statt. Normalerweise wird das unedlere Metall aufgelöst (anodische Metallauflösung), während der edlere Teil nicht durch Korrosion angegriffen wird (dient nur als Kathode für die Sauerstoffreduktion). Wo galvanische Korrosion stattfindet, ist die Korrosionsgeschwindigkeit des unedleren Metalls höher als in einer freien korrodierenden Umgebung ohne Kontakt zu einem anderen Metall.

Anhand thermodynamischer Daten und unter Berücksichtigung gemeinsamer Erfahrungen aus typischen Anwendungen lässt sich vorhersagen, welche Materialkombinationen von galvanischer Korrosion betroffen sind. Ein positives Beispiel für das Phänomen der galvanischen Korrosion ist die Art und Weise, wie Zink Kohlenstoffstähle und niedriglegierte Stähle schützt. Zink ist das unedlere Metall, das Stahl aktiv schützt, indem es selbst korrodiert.

Nicht jede galvanische Korrosion ist schädlich. Verzinkter Stahl oder Verzinkung wird zum Schutz von Stahl verwendet, nicht weil der Stahl korrosionsbeständig ist, sondern weil das Zink, das gegenüber dem Stahl anodisch ist, bevorzugt korrodiert. Daher wird der Stahl kathodisch geschützt, indem freiliegende Stahlbereiche zu Kathoden gemacht werden.

Es ist normalerweise gute Praxis, keine unterschiedlichen Metalle zu verwenden, es sei denn, es ist notwendig, aber wenn es verwendet werden soll, sind die notwendigen Vorsichtsmaßnahmen (i) der Versuch, die Metalle elektrisch zu isolieren, (ii) die Verwendung von Schutzbeschichtungen auf dem Metall Oberfläche(n), normalerweise die Kathode, (iii) um das unedlere Metall kathodisch zu schützen, (iv) um Korrosionsinhibitoren in das System einzubringen, (v) um ein Design zu verwenden, bei dem der anodische Teil leicht ersetzt werden kann, (vi) um Feuchtigkeit fernzuhalten, (vi) Metalle zu verwenden, die in der galvanischen Reihe nahe beieinander liegen, (vii) das Anoden-/Kathoden-Flächenverhältnis in der Konstruktion hoch zu halten, und (viii) Konstruktionstoleranzen zu verwenden, um dies zu berücksichtigen Korrosion. Abb. 9 zeigt die galvanische Korrosion.

Abb. 9 Galvanische Korrosion

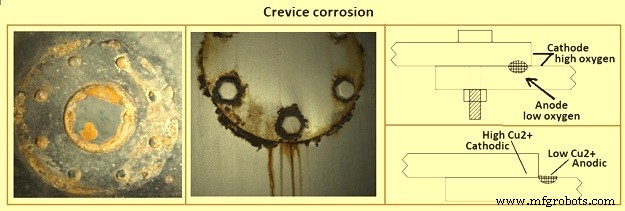

Spaltkorrosion

Spaltkorrosion bezieht sich auf Korrosion, die in Rissen oder Spalten auftritt, die zwischen zwei Oberflächen gebildet werden (aus demselben Metall, verschiedenen Metallen oder sogar einem Metall und einem Nichtmetall). Diese Art der Korrosion wird durch den eingeschränkten Zutritt von Sauerstoff aus der Luft durch Diffusion in den Spaltbereich ausgelöst, was zu unterschiedlichen Konzentrationen an gelöstem Sauerstoff im gemeinsamen Elektrolyten (der sogenannten Belüftungszelle) führt.

Spaltkorrosion ist ein lokalisierter Angriff, der auftritt, wenn Spalten, die durch Überlappungsverbindungen oder Bereiche mit teilweiser Abschirmung gebildet werden, korrosiven Umgebungen ausgesetzt sind. Solche resultierenden Zellen werden als Konzentrationszellen bezeichnet. Zwei übliche Fälle sind Sauerstoffzellen und Metallionenzellen. Sauerstoffkonzentrationszellen treten auf, wenn der abgeschirmte Bereich an Sauerstoff verarmt ist und der Bereich relativ zum Oxidbereich als Anode wirkt. Wie in Fig. 10 gezeigt, wird die Korrosion aufgrund des kleinen abgeschirmten Bereichs im Vergleich zum nicht abgeschirmten Bereich ziemlich schnell. Im Fall einer Sauerstoffzelle gibt es einen Sauerstoffgradienten, der die Bildung der Anode und Kathoden in Bezug auf den Sauerstoffgehalt erzwingt.

Abb. 10 Spaltkorrosion

Spaltkorrosion bezieht sich auf die Korrosion, die in Rissen oder Spalten auftritt, die zwischen zwei Oberflächen (aus demselben Metall, verschiedenen Metallen oder sogar einem Metall und einem Nichtmetall) gebildet werden. Diese Korrosionsart wird durch den eingeschränkten Zutritt von Sauerstoff aus der Luft durch Diffusion in den Spaltbereich ausgelöst, was zu unterschiedlichen Konzentrationen an gelöstem Sauerstoff im gemeinsamen Elektrolyten (der sogenannten Belüftungszelle) führt. Auch hier finden die beiden Teilreaktionen an unterschiedlichen Stellen der Oberfläche statt. Die Sauerstoffreduktion findet in den durch die Umgebungsluft gut zugänglichen Außenbereichen mit höheren Sauerstoffkonzentrationen statt, während die anodische Metallauflösung im Spaltbereich erfolgt, was zu lokalen Angriffen (z. B. Lochfraß) führt. Es kann auch unter Unterlegscheiben oder Dichtungen auftreten, wenn das Eindringen von Wasser darunter nicht verhindert wird). Es gibt untere und obere Grenzen für die Größe eines Spaltes, in dem Korrosion induziert wird. Wenn der Spalt zu eng ist, wird kein Korrosionselektrolyt eingebracht. Wenn der Spalt zu breit ist, um den Sauerstoffeintrag zu reduzieren, kann sich die Belüftungszelle und folglich unterschiedliche Sauerstoffkonzentrationen nicht entwickeln. Die kritische Spaltbreite hängt jedoch von mehreren Faktoren ab, wie z. B. der Art der beteiligten Metalle, der korrodierenden Umgebung und den Nass-/Trockenzyklen.

Die anfängliche treibende Kraft einer solchen Korrosion ist die Sauerstoffzelle. Das kontinuierliche Wachstum wird durch die Ansammlung gefördert (häufig verursacht durch die gleichen Faktoren, die den niedrigen Sauerstoffgehalt von sauren, hydrolysierten Salzen innerhalb des Spalts erzeugen. Legierungen, wie z. P>

Metallionenzellen werden hauptsächlich mit Kupferlegierungen gebildet. Der abgeschirmte Bereich sammelt Korrosionsprodukte und wird für die Bereiche außerhalb des Spalts kathodisch, wo Korrosionsprodukte weggespült werden. Abbildung 10 zeigt diese Art von Konzentrationszelle.

Ein weiteres Beispiel für Metallionen-Zellkorrosion tritt auf, wenn die relativen Geschwindigkeiten des Elektrolyten über der Metalloberfläche an einem Punkt größer sind als an einem anderen, was zu einer Metallionen-Spaltkorrosion führt. Ein gutes Beispiel ist eine Metallscheibe, die sich mit hoher Geschwindigkeit im Meerwasser dreht. Korrosion tritt nahe der Kante auf, wo die linearen Geschwindigkeiten am höchsten und die Metallionenkonzentration niedrig ist (da die Ionen wiederholt weggefegt werden). Die hohe Geschwindigkeit, die höher ist als in Regionen, die näher an der Nabe der Scheibe liegen, reißt die Metallionen weg und bildet so Anodenregionen. In der Mitte der Scheibe, wo die Geschwindigkeiten geringer sind, wirkt das Metall als Kathode und ist geschützt.

Die beiden Konzentrationszellen korrodieren jedoch an unterschiedlichen Bereichen des Spalts. Die Sauerstoffzelle korrodiert unter dem abgeschirmten Bereich, während die Metallionenzelle außerhalb des Bereichs korrodiert. Die anfängliche treibende Kraft hinter der Korrosion ist entweder die Sauerstoff- oder die Metall-Ionen-Zelle. Sein kontinuierliches Wachstum wird durch die Ansammlung von Korrosionsprodukten, Kalkablagerungen und Salzen in der Spalte bestimmt.

Auch hier finden die beiden Teilreaktionen an unterschiedlichen Stellen der Oberfläche statt. Die Sauerstoffreduktion findet in den durch die Umgebungsluft gut zugänglichen Außenbereichen mit höheren Sauerstoffkonzentrationen statt, während die anodische Metallauflösung im Spaltbereich erfolgt, was zu lokalen Angriffen (z. B. Lochfraß) führt. Es kann auch unter Unterlegscheiben oder Dichtungen auftreten, wenn das Eindringen von Wasser darunter nicht verhindert wird.

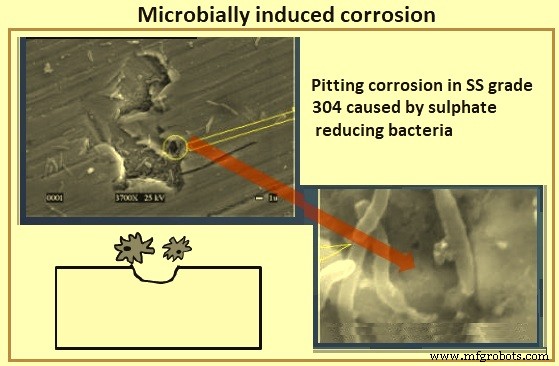

Mikrobiell induzierte Korrosion

Biologische Organismen können bei Metallangriffen eine wichtige Rolle spielen. Korrosion wird durch Mikroorganismen verursacht oder beschleunigt. Sie kann mit oder ohne Anwesenheit von Sauerstoff erfolgen. Biologische Einwirkungen können die Schwere der Korrosion erhöhen (i) als Folge der Bioablagerungen auf der Materialoberfläche, (ii) der Bildung korrosiver chemischer Spezies (d. h. Schwefelwasserstoff aus sulfatreduzierenden Bakterien – SRBs) und (iii) der Zerstörung von normale elektrochemische Reaktionen und Filmbildung.

Mikrobiell (mikrobiologisch) induzierte Korrosion (MIC) ist Korrosion, die durch das Vorhandensein und die Aktivitäten von Mikroorganismen verursacht wird. Mikroorganismen sind die Organismen, die einzeln mit dem bloßen menschlichen Auge nicht gesehen werden können, einschließlich Mikroalgen, Bakterien und Pilze. Mikrobiell induzierte Korrosion kann verschiedene Formen lokalisierter Korrosion verursachen, einschließlich Lochfraß, Entlegierung, verstärkter Erosionskorrosion, verstärkter galvanischer Korrosion, Spannungsrißkorrosion und Wasserstoffversprödung. Als Ergebnis von MIC kann Korrosion an Stellen auftreten, an denen sie nicht vorhergesagt wird, und sie kann mit sehr hohen Raten auftreten. Die Eisen- und Stahlmaterialien werden MIC unterzogen. Darüber hinaus kann MIC auch in Meerwasser, Süßwasser, destilliertem / demineralisiertem Wasser, Kohlenwasserstoffbrennstoffen, Prozesschemikalien, Lebensmitteln, Böden, menschlichem Plasma, Speichel und Abwasser stattfinden.

Obwohl SRBs, die nur in anaeroben (sauerstofffreien) Umgebungen aktiv sind, eine sehr häufige Ursache für Korrosion sind, kann MIC auch durch andere Arten von Mikroorganismen verursacht werden. Beispielsweise oxidieren Thiobazillen, schwefeloxidierende Bakterien (SOB), Schwefelverbindungen zu Schwefelsäure. Andere säureproduzierende Mikroorganismen schließen sowohl Bakterien als auch Pilze ein. Mikroben können an Metalloberflächen haften und einen Biofilm bilden, der aus einer Gemeinschaft von Mikroorganismen besteht, was zu Korrosion führt. Wenn die sauren Produkte der Bakterientätigkeit an der Biofilm-Metall-Grenzfläche eingefangen werden, verstärkt sich ihre Auswirkung auf die Korrosion.

Obwohl Eisen in entlüftetem Wasser nicht merklich korrodiert, wird festgestellt, dass die Korrosionsrate in einigen natürlichen entlüfteten Umgebungen ungewöhnlich hoch ist. Diese hohen Raten wurden auf das Vorhandensein von SRBs (z. B. Desulfovibrio desulfuricans) zurückgeführt. Ihre Beziehung zu einer beobachteten beschleunigten Korrosionsrate in Böden mit wenig gelöstem Sauerstoff wurde erstmals in Holland beobachtet. Die Bakterien sind gekrümmt, etwa 1 × 4 Mikrometer groß und kommen in vielen Gewässern und Böden vor. Sie gedeihen nur unter anaeroben Bedingungen im pH-Bereich von etwa 5,5 bis 8,5. Bestimmte Sorten vermehren sich in Süßwasser und in sulfathaltigen Böden, während andere in Brackwasser und Meerwasser gedeihen, und wieder andere sollen in tiefen Böden bei Temperaturen von 60 °C bis 80 °C vorkommen.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

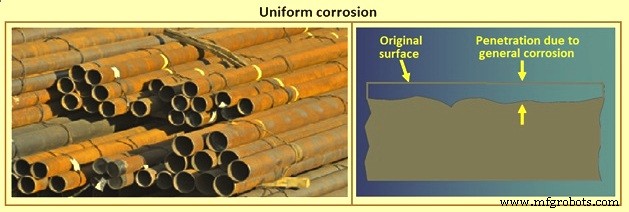

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Herstellungsprozess

- Anwendung von Molybdänmetall und seinen Legierungen

- Warum Stahl korrodiert (und Lösungen, um dies zu verhindern)

- Grundlegende Farbkonzepte, Farbmischung und Klassifizierung von Farbstoffen erklärt…

- Basiswissen zum Laserschneiden von Stahl und Laserschneidmaschine für Stahl

- 20 grundlegende Schweißwerkzeuge und -ausrüstung für Anfänger

- Was ist Korrosion? – Definition und Prävention

- Wissenswerte Branchentrends auf dem Eisen- und Stahlmarkt

- Korrosionsschutz und Leichtbau von Fahrzeugen

- Rohstoffe für die Herstellung von Eisen und Stahl

- Verständnis der gängigen Metallarten, ihrer Eigenschaften und Verwendungen