Wasserstoff-Stahlerzeugung

Wasserstoff-Stahlerzeugung

Die eisen- und stahlerzeugende Industrie ist der größte Einzelsektor in Bezug auf die gesamten globalen fossilen und industriellen Emissionen und macht etwa 7 % bis 9 % der Treibhausgasemissionen (THG) aus. Gleichzeitig ist Stahl der primäre Werkstoffbestandteil moderner Industriegesellschaften. Ein weiterer Anstieg des Stahlverbrauchs wird aufgrund der Notwendigkeit stattfinden, die Infrastruktur zu erweitern und zu verbessern und den globalen Lebensstandard in einem ausreichenden Tempo zu erhöhen, um ein zufriedenstellendes Niveau zu erreichen. Daher besteht die Herausforderung darin, einen Prozess zur Herstellung von Stahl zu finden, der die gesellschaftliche Nutzung von Stahl als Material ermöglicht und gleichzeitig die negativen Umweltauswirkungen seiner Produktion vermeidet. Im Zusammenhang mit der Reduzierung der CO2-Emissionen (Kohlendioxid) der Stahlherstellung erhält die auf Wasserstoff (H2) basierende Stahlherstellungsroute derzeit viel Aufmerksamkeit, da sie eine attraktive Wahl darstellt.

Die Reduktion von Eisenerz mit H2 ist hinlänglich bekannt, da die Reduktionsreaktionen mit H2 sowohl bei der Herstellung von Roheisen im Hochofen (BF) als auch bei der Herstellung von direkt reduziertem Eisen (DRI) / heiß brikettiertem Eisen ( HBI) in einem Schachtofen. In der BF-Eisenerzeugung sind H2-Quellen befeuchtete Heißluftgebläse und eingeblasene pulverisierte Kohle. Im Fall der auf DR-EAF (Direktreduktion – Elektrolichtbogenofen) basierenden Stahlherstellungsroute war sie historisch immer durch die Verwendung von H2 gekennzeichnet, das normalerweise durch katalytische Reformer aus Erdgas (NG) erzeugt wird. Da die Kohlenwasserstoffquelle NG ist, kann das erzeugte H2 je nach verwendetem Oxidationsmittelverhältnis eine variable Konzentration aufweisen und mit Kohlenmonoxid (CO) gemischt werden.

Die H2-Reduktion von Eisenerz wird seit vielen Jahrzehnten untersucht. Bereits in den 1950er Jahren gab es in Schweden bahnbrechende Untersuchungen von Wiberg und Edstrom, denen eine Reihe von Untersuchungen folgten, die die Kinetik des Prozesses sowie die Reaktivität des hergestellten Produkts beschrieben. Die erste H2-Direktreduktionsanlage für Eisenerz (H2-DRI) im kommerziellen Maßstab auf Basis der Wirbelschichttechnologie, Circored, wurde 1998 von Cliffs and Associates Ltd. im Point Lisas Industrial Complex in Trinidad gebaut. Die Anlage hatte eine Auslegung von 500.000 Tonnen pro Jahr HBI. Die Anlage hatte keinen kommerziellen Erfolg und wurde 2016 geschlossen.

Im heutigen globalen Szenario werden mehrere Aktivitäten durchgeführt, um einen Prozess zu finden, der die Reduktion von Eisenerz mit H2 nutzt, um die CO2-Emissionen stark zu reduzieren, wenn nicht sogar vollständig zu eliminieren. Es gibt zahlreiche Probleme, die überwunden werden müssen, bevor der Erfolg erzielt wird, der den gegenwärtigen Verfahren, die für die Eisen- und Stahlherstellung verwendet werden, einen harten Wettbewerb bieten kann. Einige der wichtigsten Probleme, die es zu überwinden gilt, werden in den folgenden Absätzen beschrieben.

Eines der wichtigen Themen ist es, ein kostengünstiges Verfahren zur Produktion von H2 in großen Mengen zu finden, das Strom verwendet, der aus Prozessen mit geringen CO2-Emissionen erzeugt wird. Die erneuerbaren Energiequellen sind Sonnenenergie, Windenergie, Wasserenergie, Meeresenergie und Geothermie. In der Kernenergie wird auch fossilfreier Brennstoff verwendet. Von allen erneuerbaren Energien sind die beiden zuverlässigsten erneuerbaren Energiequellen Photovoltaik (PV), Solarenergie und Windkraftanlagen. Beide Technologien sind jedoch durch eine schwankende Stromversorgung aufgrund der volatilen Natur der Sonneneinstrahlung und des Windes gekennzeichnet, so dass es Zeiten gibt, in denen die Stromversorgung knapp ist, und Zeiten, in denen sie reichlich vorhanden ist. Um einen hohen Anteil von Wind- und Solarstrom in das Energiesystem zu integrieren, bedarf es einer großflächigen Speicherlösung, um die zeitlichen Ungleichgewichte zwischen Erzeugung und Nachfrage auszugleichen.

Das zweite Problem ist die Speicherung des H2-Massenguts (Gashochdruckspeicherung oder kryogene Flüssigspeicherung). Die H2-Speicherung bietet Vorteile aus der Perspektive der Strombeschaffung/Preisgestaltung, ist jedoch für das Prozesskonzept als solches nicht kritisch. Heutzutage ist die kostengünstigste Alternative für die H2-Speicherung die unterirdische Druckspeicherung, bei der H2 in den unterirdischen Salzformationen gespeichert wird. Im heutigen Szenario ist dies die einzige im industriellen Maßstab erprobte Technologie zur H2-Speicherung. Andere Lösungen, die heute auf großes Interesse stoßen, sind die Nutzung von Erdgaspipelines und die Umwandlung in Ammoniak oder Kohlenwasserstoffe als H2-Zwischenspeicher. Die erste Bewertung der Lined Rock Cavern (LRC)-Technologie, die derzeit in Schweden für Erdgas verwendet wird, gilt als vielversprechend. Andere alternative Methoden zur H2-Speicherung, die sich in der Entwicklung befinden, sind die Speicherung in Metallhydriden und in porösen Materialien.

Das dritte Problem ist, dass das durch Reduktion durch H2 erzeugte Eisen keinen Kohlenstoff (C) enthält, im Gegensatz zu Roheisen und DRI / HBI, die C in unterschiedlichen Prozentsätzen enthalten. C wird in der Stahlerzeugung für das C-Sieden benötigt. Auch Stahl leitet seine Eigenschaften aufgrund seines C-Gehalts ab, und daher ist in verschiedenen Stahlqualitäten ein unterschiedlicher Prozentsatz an C vorhanden. Wirkliche technische Schwierigkeiten in dieser Hinsicht sind jedoch nicht zu erwarten, da dem EAF einige zusätzliche C hinzugefügt werden können.

Das vierte Thema sind CO2-Emissionen, die beim Abbau, der Verarbeitung und Aufbereitung des Eisenerzes und bei der Herstellung von Pellets sowie beim Transport dieser Materialien entstehen. Die Prozesse, die die H2-Reduktion verwenden, benötigen vorzugsweise Pellets als Ausgangsmaterial. Insofern besteht die Möglichkeit, einen Teil der CO2-Emissionen durch die Nutzung erneuerbarer Energiequellen zu eliminieren.

Der erste Prozess ist die großtechnische Produktion von H2, die derzeit durch Dampfreformierung von Methan erreicht wird. Diese Option kann für die Eisenerzeugung auf H2-Basis beibehalten und sogar optimiert werden, z. B. indem eine Reinheit von H2 von 97 % bis 98 % anstelle der normalen Reinheit von 99,9 % plus angestrebt wird. Da jedoch auf fossilen Ressourcen basierend, bleibt die Leistung in Bezug auf die CO2-Minderung insgesamt durchschnittlich, es sei denn, es wird eine CO2-Abscheidungseinheit hinzugefügt, was eine andere Strategie als die derzeit verfolgte darstellt. Die andere bevorzugte Option ist die Herstellung von H2 durch Wasserelektrolyse. Die H2-Produktion muss fossilfrei sein, und daher ist die geeignete Produktionsmethode die Wasserelektrolyse mit CO2-armem Strom, dh erneuerbarer oder nuklearer Elektrizität. Die Herausforderung besteht darin, eine massive Produktion von H2 unter akzeptablen wirtschaftlichen Bedingungen zu erreichen. Obwohl die Wasserelektrolyse eine bekannte Technologie ist, sind einige Entwicklungen erforderlich, um das Ziel großer Mengen an H2 zu erreichen, das CO2-arm und vor allem für die Eisenerzeugung erschwinglich ist. Die Größe der Anlage kann durch Vervielfachung der Elektrolysezellen erreicht werden. Es wurden auch neue, verbesserte Technologien identifiziert, wie Protonenaustauschmembranen und Hochdruck- oder Hochtemperaturelektrolyse.

Der zweite Prozess ist die Eisenerzeugung durch Direktreduktion von Eisenerz in einem Schachtofen, der nur mit H2 betrieben wird. Es ist das Herzstück des H2-Eisenherstellungsprozesses. Der Schachtofen wird oben mit Pellets oder Stückerz beschickt, die durch die Schwerkraft absinken und auf einen aufsteigenden H2-Strom treffen, der seitlich auf halber Höhe des Reaktors zugeführt wird und oben austritt. Im oberen Abschnitt zwischen Reduktionsgasauslass und -einlass finden die Reduktionsreaktionen statt. Auf Höhe des Gaseinlasses ist die Umwandlung in Eisen abgeschlossen. Unten kann ein konischer Abschnitt verwendet werden, um den DRI zu kühlen, aber vorzugsweise unter Verwendung von H2 anstelle von Methan (CH4). Der restliche Gaskreislauf ist wesentlich einfacher als beim konventionellen DRI-Prozess mit reformiertem NG, bei dem das aus H2-H2O bestehende Topgas gekühlt wird, um Wasser zu kondensieren. Das abgetrennte H2 wird recycelt, mit frischem H2 aus der Elektrolyseanlage gemischt und auf die gewünschte Temperatur (etwa 800 °C bis 900 °C) wiedererwärmt.

Aus der mathematischen Modellierung der Reduktionszone eines mit 100 % betriebenen Schachtofens. H2 wurde festgestellt, dass aufgrund der schnellen Reduktionskinetik mit H2 eine vollständige Metallisierung theoretisch schneller erreicht werden kann als mit einem H2-CO-Gemisch, was zu Reaktoren führt, die kleiner sind als die derzeitigen DR-Schäfte.

Der dritte Prozess ist das Schmelzen des C-freien DRI in einem EAF zur Herstellung von Stahl. Ein H2-basierter Reduktionsprozess führt zu einem kohlenstofffreien Eisenprodukt, was darauf hinweist, dass eine fossilfreie C-Quelle benötigt wird, um ein Stahlprodukt mit der erforderlichen Chemie im Stahlherstellungsschritt herzustellen.

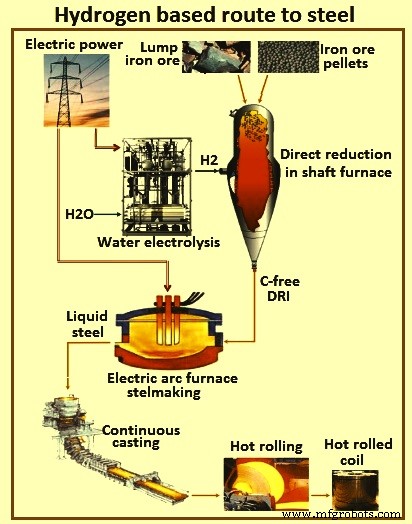

In der besten H2-basierten Stahlherstellungsroute, die im ULCOS-Projekt (Ultra Low CO2 Steelmaking) (Abb. 1) untersucht wurde, wird H2 als durch Wasserelektrolyse unter Verwendung von hydraulischer oder nuklearer Elektrizität hergestellt angesehen. Eisenerz wird in einem Schachtofen durch H2 zu DRI reduziert, und C-freies DRI wird in einem EAF zur Stahlerzeugung behandelt. Diese Route zeigt eine vielversprechende Leistung in Bezug auf CO2-Emissionen, die weniger als 300 kg CO2 / Tonne Stahl beträgt, einschließlich der CO2-Stromkosten, wobei die Emissionen aus dem DR-Ofen (Direktreduktion) selbst nahezu null betragen. Dies entspricht einer Reduzierung der CO2-Emissionen um 85 % im Vergleich zu den derzeit rund 1.850 kg CO2 / Tonne Stahl der BF-BOF-Route (Basic Oxygen Furnace). Diese neue Route ist somit ein nachhaltigerer Weg zur Stahlherstellung. Seine zukünftige Entwicklung hängt jedoch weitgehend von der Entstehung einer sogenannten H2-Wirtschaft ab, wenn dieses Gas in großen Mengen zu wettbewerbsfähigen Kosten und mit geringen CO2-Emissionen für seine Produktion verfügbar wird.

Abb. 1 Route der wasserstoffbasierten Stahlherstellung

Bei der H2-basierten Reduktion wird das Eisenerz ähnlich wie bei den DRI-Routen durch eine Gas-Feststoff-Reaktion reduziert. Der einzige Unterschied besteht darin, dass das Reduktionsmittel reines H2 anstelle von CO-Gas, Synthesegas oder Koks ist. Die Reduktion von Eisenerz durch H2 erfolgt in zwei oder drei Stufen. Bei Temperaturen über 570 °C wird Hämatiterz (Fe2O3) zuerst in Magnetit (Fe3O4), dann in Wüstit (FexO) und schließlich in metallisches Eisen umgewandelt, während bei Temperaturen unter 570 °C Magnetit seit Wüstit direkt in Eisen umgewandelt wird ist nicht thermodynamisch stabil.

Die an der Reduktion von Eisenerz durch H2 beteiligten Reduktionsreaktionen werden durch die Gleichungen (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O und (iii) FexO + H2 =x Fe + H2O, wobei x gleich 0,95 ist. Wie diese Reaktionen zeigen, werden bei der Eisenerzreduktion mit H2 statt des Treibhausgases CO2 harmlose Wasserdämpfe (H2O) freigesetzt. Die Gesamtreaktion für die Reduktion von Hämatiterz mit H2 ist Fe2O3 + 3H2 =2Fe + 3H2O, was eine endotherme Reaktion mit einer Reaktionswärme ist, Delta H bei 298 °C =95,8 kJ/mol, was für die Energiebilanz von negativ ist Prozess und erfordert eine Energiezufuhr mit dem eingedüsten Reduktionsgas / Gasgemisch. Der Fokus bei der Entwicklung der Produktionslinie liegt auf der Optimierung basierend auf der Reduktionstemperatur, der Reaktionskinetik, der Pelletzusammensetzung und der Technologie zur Vorwärmung des Reduktionsgases.

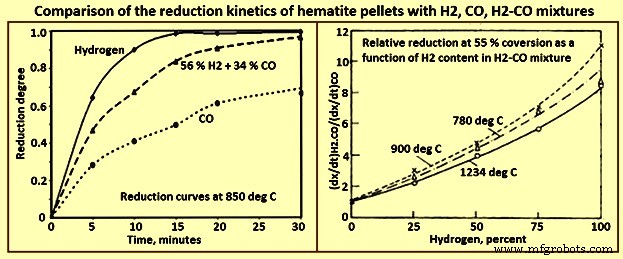

Der stöchiometrische Verbrauch von H2 zur Reduktion von Hämatiterz (Fe2O3) beträgt 54 kg pro Tonne Eisen. Daher erfordert ein Stahlwerk mit 1 Million Tonnen pro Jahr eine H2-Anlage mit einer Kapazität von bis zu 70.000 m³/h H2 bei Standardtemperatur und -druck (STP). Bei H2 als Reduktionsgas ist es wichtig, die Verhaltensänderung des Reaktors im Vergleich zum Reaktor mit H2-CO-Gemischen als Reduktionsgas zu antizipieren (Bild 2). Mehrere Faktoren können auf unterschiedliche Weise interagieren, z. B. Kinetik, Thermodynamik, Wärmeübertragung und Gasströmung. In Bezug auf die Kinetik haben Laborstudien zur Reduktion von Eisenoxiden mit CO, H2 und CO-H2-Mischungen eindeutig gezeigt, dass die Kinetik mit H2 unter sonst gleichen Bedingungen schneller (bis zu 10-mal) als die mit CO ist Die Reaktionsmerkmale sind denen der Reduktion durch CO sehr ähnlich, und viele Mechanismen sind beiden gemeinsam. Allerdings gibt es auch deutliche Unterschiede.

Abb. 2 Vergleich der Reduktionskinetik von Hämatit-Pellets mit H2, CO und H2-CO-Mischungen

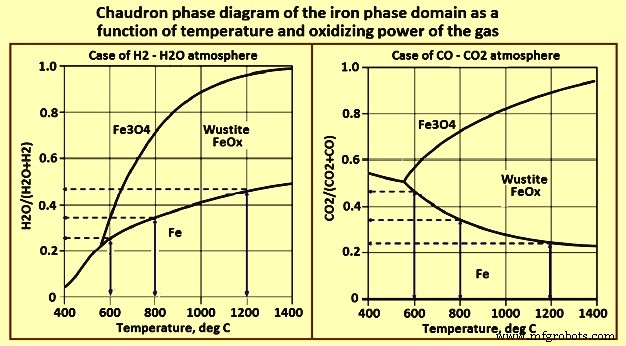

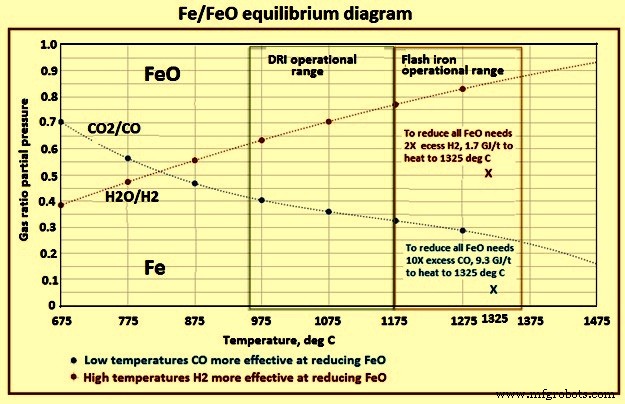

Der erste wichtige Faktor ist die Thermodynamik, die CO bei niedrigen Temperaturen begünstigt, wie das Chaudron-Diagramm zeigt (Abb. 3). Die vertikalen blauen Pfeile stellen die treibende Kraft für die Wüstit-zu-Eisen-Reduktion dar, die mit H2 mit der Temperatur zunimmt und mit CO mit der Temperatur abnimmt.

Abb. 3 Chaudron-Phasendiagramm der Eisenphasendomäne als Funktion von Temperatur und Oxidationskraft des Gases

Der zweite Faktor ist die Wärme der Reduktionsreaktionen, wie in Tab 1 gezeigt. Die Hämatit-zu-Magnetit-Reaktion ist mit H2 weniger exotherm als mit CO, die Magnetit-zu-Wustit-Reaktion ist endothermer und hauptsächlich die Wüstit- Die Eisen-zu-Eisen-Reaktion ist mit H2 endotherm und mit CO exotherm. Insgesamt ist das Gleichgewicht eine endotherme Reduktion mit H2 und eine exotherme Reduktion mit CO. Infolgedessen ändern sich die Temperatur und die Zusammensetzung im Schacht stark mit der Einlassgaszusammensetzung. Beim Verlassen der Gasinjektionszone sinkt die Temperatur aufgrund von Methancracken, aber bei einem höheren CO-Gehalt wird das Bett aufgrund der exothermen Wärme der Reduktionsreaktionen auf einer höheren Temperatur gehalten, während die Temperatur bei mehr H2 niedriger ist .

| Tab1 Heizwerte von Reduktionsreaktionen | |

| Reaktion | Delta H, 800 °C |

| J/mol | |

| 3Fe2O3 + H2 + 2 Fe3O4 =H2O | – 6.020 |

| 3Fe2O3 + CO =2Fe3O4 + CO2 | – 40.040 |

| Fe3O4 + H2 =3 FeO + H2O | 46.640 |

| Fe3O4 + CO =3 FeO + CO2 | 18.000 |

| FeO + H2 =Fe + H2O | 16.410 |

| FeO + CO =Fe + CO2 | – 17.610 |

| Hinweis:Ein Minuszeichen weist auf eine exotherme Reaktion hin | |

Auch wenn für die drei Reduktionen insgesamt in allen Fällen mehr H2 als CO verwertet wird (bedingt durch die Kinetik), ist der letztgenannte Effekt, also die Reduktion durch CO in der zentralen Zone bei CO-Gas, für das Endergebnis entscheidend Metallisierungsgrad. Auch wenn nur H2 verwendet wird (sowohl am Reduktionsgaseinlass als auch am Bodeneinlass), existiert die kältere zentrale Zone nicht, die Temperaturen sind radial gleichmäßiger und die Reduktion geht aufgrund der effizienten Kinetik zu Ende (100 % Metallisierung).

Wie oben gesehen, ist die Reduktion mit H2 endotherm, wohingegen sie mit CO exotherm ist. Andererseits ist die Thermodynamik mit H2 günstiger als mit CO oberhalb von 800 °C. Dies unterscheidet den industriellen Betrieb. Bei H2 muss das zugeführte heiße Gas genügend Kalorien zum Erhitzen bringen und den Feststoff auf einer ausreichend hohen Temperatur halten, damit die Reaktion stattfinden kann. Es ist daher notwendig, mit einer Gasflussrate zu arbeiten, die höher als die Stöchiometrie ist. Es wird auch berichtet, dass die Kinetik mit H2 schneller ist. Dies wiederum kann die Morphologie des Endprodukts (Eisen) verändern, was von einer Konkurrenz zwischen Diffusion und chemischer Reaktion abhängt. Insbesondere die Whiskerbildung scheint ein spezifisches Merkmal der Reduktion durch H2 zu sein. Whisker sind Eisenkörner, die aus der Wüstitphase herausragen und als Finger zum Äußeren der Teilchen wachsen. Die Whisker machen die Eisen-Eisen-Kontakte häufiger und können somit das Phänomen des Anhaftens der festen Partikel erklären, das manchmal in industriellen Reaktoren auftritt, die mit hohem H2-Gehalt betrieben werden. Ein weiteres unangenehmes Phänomen, das bei der H2-Reduktion beobachtet wird, ist das Auftreten einer Verlangsamung bei einigen Temperaturen am Ende der Reaktion, um den letzten Prozentsatz des Umwandlungsgrads zu erreichen.

In einem Schachtofen mit reinem H2 gibt es keine C-Quelle. Aufgrund der endothermen Natur der Reaktionen wird eine große Wärmemenge absorbiert und die Innentemperatur an der Schüttgutschicht nimmt schnell ab. Als Ergebnis verursachen die Reduktionsreaktionen, die eine große Wärmemenge verbrauchen müssen, eine Verschlechterung der Gasausnutzungsrate. Die Menge an H2 als Wärmeträger soll erhöht werden, um die angestrebte Produktivität beizubehalten. Wenn beispielsweise der Druck am Kopf 0,4 MPa beträgt, muss die H2-Menge mit einer Temperatur von 900 °C mindestens 2.600 Kubikmeter pro Tonne DRI betragen, um den Wärmebedarf der Schachtofenreduktion zu decken. Wenn die H2-Zugabe unverändert bleibt, ist die DRI-Ausgabe um ein Drittel geringer als die gegenwärtige, was zu einem starken Anstieg der Produktionskosten des DRI führt.

Das spezifische Gewicht von H2 ist gering und die Dichte von H2 beträgt nur das 1/20-fache von CO. Dadurch entweicht das eintretende H2-Gasmolekül schnell nach oben. Im Vergleich zu dem Weg und der Richtung eines gemischten Reduktionsgases ändern sich die von H2 in einem Ofen so schnell, dass H2 nicht in der Hochtemperaturzone im unteren Teil des Schachtofens bleiben kann, um die Aufgabe des Reduzierens von Eisenerzpellets zu erfüllen. Theoretisch können DRI-Produkte den vorgesehenen Index auch erreichen, indem das eintretende H2 bei einem Druck über 1 MPa und einer Temperatur über 1.000 °C gehalten wird.

Darüber hinaus ist H2 eine extrem brennbare und explosive Substanz, und der Schachtofen muss eine hocheffiziente und langzeitstabile Produktion haben. Wenn die Schachtofenanlage lange Zeit unter den extremen Bedingungen von hoher Temperatur und hohem Druck arbeiten darf, wird die Sicherheit zum Problem. Kurz gesagt, die Direktreduktionsrate und die Produktionseffizienz werden von mehreren Faktoren beeinflusst, wie z. B. dem H2-Anteil, der Temperatur, dem Druck, der Gasausnutzungsrate, der Verweilzeit des Eisenerzes, der Wärmeübertragung, der Stoffübertragung und dem Design des Schachtofens.

Die HYBRIT-Initiative

HYBRIT ist die Abkürzung für „HYdrogen BReakthrough Ironmaking Technology“. Am 4. April 2016 starteten die drei schwedischen Unternehmen SSAB, LKAB und Vattenfall AB ein Projekt zur Untersuchung der Machbarkeit eines H2-basierten DRI-Produktionsprozesses mit CO2-emissionsfreiem Strom als Primärenergiequelle. Es wurde ein Joint-Venture-Unternehmen gegründet, HYBRIT Development AB, wobei die drei Unternehmen Eigentümer sind. Dies ermöglicht den vollen Zugriff auf Spitzenkompetenz in der gesamten Wertschöpfungskette von der Energieerzeugung, dem Bergbau, der Erzaufbereitung und Pelletherstellung, der Direktreduktion, dem Schmelzen und der Herstellung von Rohstahl. 2017 wurde eine vorläufige Machbarkeitsstudie zur H2-basierten Direktreduktion durchgeführt. Die Studie kam zu dem Schluss, dass die vorgeschlagene Prozessroute technisch machbar und im Hinblick auf die zukünftigen Trends bei den Kosten für CO2-Emissionen und Strom auch für die Bedingungen in wirtschaftlich attraktiv ist Nordschweden / Finnland.

Das HYBRIT-Verfahren ersetzt Kohle durch H2 für die Direktreduktion (DR) von Eisen, kombiniert mit einem EAF. Der Prozess ist fast vollständig frei von fossilen Brennstoffen und führt zu einer erheblichen Reduzierung der Treibhausgasemissionen. Der Prozess gehört zu mehreren Initiativen, die eine H2-DR / EAF-Konfiguration verwenden, die die direkte Reduktion von Eisenerz durch die Verwendung von H2 mit einem EAF zur Weiterverarbeitung zu Stahl kombiniert. Das Produkt aus dem H2-DR-Prozess ist DRI oder Eisenschwamm, der einem EAF zugeführt, mit geeigneten Schrottanteilen vermischt und zu Stahl weiterverarbeitet wird.

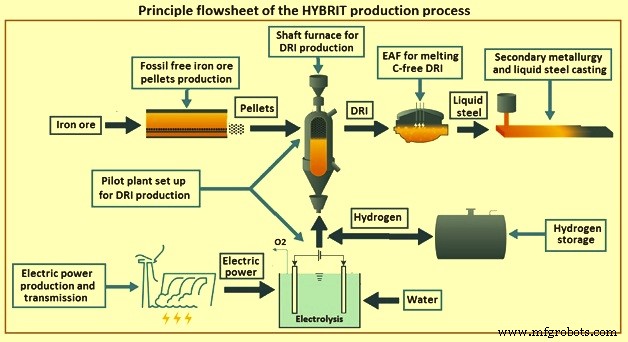

Das prinzipielle Flussdiagramm des HYBRIT-Produktionsprozesses ist in Abb. 4 dargestellt. Die Hauptmerkmale des Prozesses sind (i) bei der Pelletproduktion werden nicht fossile Brennstoffe verwendet, (ii) H2 wird mit Elektrolyse unter Verwendung von fossilfreiem Strom erzeugt, (iii) die Speicherung von H2 in einer speziell konstruierten Einheit wird als Puffer zum Netz verwendet, (iv) ein Schachtofen wird zur Eisenerzreduktion verwendet, (v) maßgeschneiderte Pellets werden als Eisenerzeinsatzmaterial verwendet, (vi) das Reduktionsgas /Gasgemisch wird vor der Injektion in den Schacht vorgewärmt, (vii) das Produkt kann entweder CRI- oder HBI-frei oder aufgekohlt sein, und (viii) das DRI/HBI wird zusammen mit recyceltem Schrott in einem EAF eingeschmolzen.

Abb. 4 Prinzipielles Flussdiagramm des HYBRIT-Produktionsprozesses

Die Verwendung von H2, das durch Wasserelektrolyse mit fossilfreiem Strom erzeugt wird, um Eisenerzpellets in einem Schachtofen zu reduzieren, ist die Hauptalternative, die für die HYBRIT-Initiative ausgewählt wurde. Im Rahmen dieser Initiative umfasst eine Umstellung auf eine fossilfreie Wertschöpfungskette von der Mine bis zum fertigen Stahl viele zu entwickelnde Themen, bei denen auch lokale Markt- und geografische Bedingungen berücksichtigt werden. Schweden hat eine einzigartige Situation mit Überkapazitäten bei der Stromversorgung im nördlichen Teil des Landes, der Nähe zu Eisenerzminen, einem guten Zugang zu Biomasse und Stahlwerken und einem starken Netzwerk zwischen Industrie, Forschungsinstituten und Universitäten.

Das HYBRIT-Verfahren fällt in eine Kategorie von technologischen Konzepten, die wesentlich näher am kommerziellen Einsatz liegen. Es basiert auf der Verwendung von H2 als Reduktionsmittel, wobei das H2 durch Elektrolyse auf Basis von erneuerbarem Strom erzeugt wird. Aus ökologischer Sicht besteht der wichtigste Vorteil darin, dass die Abgase dieses Prozesses Wasser (H2O) anstelle von CO2 sind, was zu einer Reduzierung der Treibhausgasemissionen führt. Wie bei der konventionellen DRI-Stahlherstellung kann das auf dem H2-basierten DRI-Weg hergestellte Eisen unter Verwendung der kommerziell erhältlichen EAF-Technologie zu Stahl weiterverarbeitet werden. Die H2-Produktion und die EAF-Stahlherstellungsschritte können C-frei gemacht werden, wenn der Strom und das H2 aus erneuerbaren Quellen wie PV (Photovoltaik), Solar-/Wind-/Wasserkraftelektrolyse, photochemischer H2-Produktion oder solarthermischem Wasser hergestellt werden aufteilen.

Flash-Eisenherstellungstechnologie unter Verwendung von Wasserstoff

Eine neue Transformationstechnologie für die alternative Eisenerzeugung wird von einem Konsortium aus Organisationen und Instituten mit finanzieller Unterstützung des American Iron and Steel Institute in den USA entwickelt. Diese Technologie basiert auf der direkten gasförmigen Reduktion von Eisenoxidkonzentrat in einem Blitzreduktionsverfahren. Die neuartige Flash-Ironmaking-Technologie (FIT) hat das Potenzial, den Energieverbrauch um 32 % bis 57 % und die CO2-Emissionen um 61 % bis 96 % zu senken, verglichen mit dem durchschnittlichen derzeitigen BF-basierten Betrieb. Diese Technologie reduziert Eisenerzkonzentrat in einem Flash-Reaktor mit einem geeigneten Reduktionsgas wie H2 oder Erdgas und möglicherweise Bio-/Kohlegas oder einer Kombination davon. Es ist das erste Flash-Eisenherstellungsverfahren. Diese Technologie eignet sich für einen industriellen Betrieb, der Eisenerzkonzentrat (weniger als 100 Mikron) ohne weitere Behandlung in Metall umwandelt.

Diese transformative Technologie produziert Eisen, während Pelletierung oder Sinterung sowie Koksherstellungsschritte umgangen werden. Außerdem ist das Verfahren intensiv aufgrund der Tatsache, dass die feinen Teilchen des Konzentrats bei 1.150 °C bis 1.350 °C schnell reduziert werden Minuten und Stunden, die für Pellets und sogar Eisenerzfeinstoffe erforderlich sind. Reduktionen von 90 % bis 99 % finden in 2 Sekunden bis 7 Sekunden bei 1200 °C bis 1500 °C statt. Die Verweilzeit ist eine Kombination aus Reaktionsgeschwindigkeit aufgrund der Temperatur, Größe des Beschickungsmaterials und Menge an überschüssigem Gas/Entfernung davon Gleichgewichtslinie. Der Energiebedarf des Prozesses mit H2 als Reduktionsgas beträgt 5,7 GJ (1.360 Mcal) / Tonne flüssiges Eisen. Das Fe/FeO-Gleichgewichtsdiagramm ist in Abb. 5 dargestellt.

Abb. 5 Fe/FeO-Gleichgewichtsdiagramm

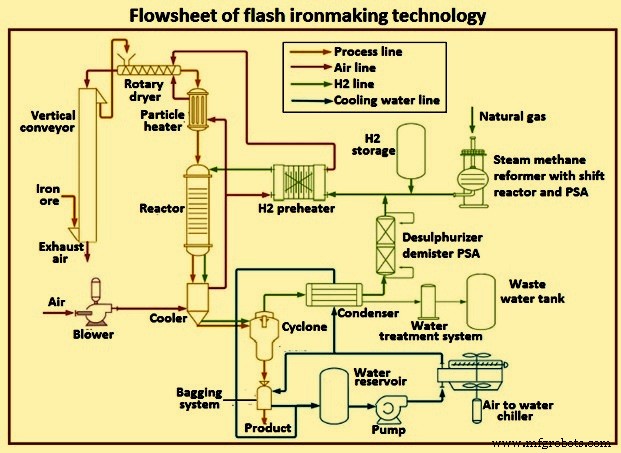

Der Heizabschnitt des Reaktors befindet sich dort, wo die Induktionsheizspule den Graphitsuszeptor aufheizt. Der Suszeptor erwärmt die feuerfeste Wand durch Strahlung. Sowohl der Suszeptor als auch das feuerfeste Material erhitzen das Gas und die Partikel durch Konvektion und Strahlung. Nach dem Aufheizen auf die Temperatur treten Gas und Partikel in die Reaktionszone ein, wo eine gute Isolierung vorausgesetzt wird, so dass der Wandzustand adiabat eingestellt ist. Nach der Reaktionszone gibt es eine Kühlzone mit Kühlpaneel zum Kühlen von Gas und Partikeln. Abb. 6 zeigt das Flussdiagramm der Flash-Eisenherstellungstechnologie.

Abb. 6 Flussdiagramm der Flash-Eisenherstellungstechnologie

Bei FIT mit H2 als Reduktionsgas betragen die CO2-Emissionen 0,04 Tonnen CO2 pro Tonne Flüssigeisen. Diese Emissionen betragen 2,5 % der Emissionen der BF-Route der Eisenerzeugung. Der Flash-Eisen-Prozess wird bei einer ausreichend hohen Temperatur durchgeführt, damit einzelne Partikel genug Energie haben, um die durch die Sauerstoffentfernung entstandenen Poren zu schließen. Daher sind die einzelnen Partikel weitaus weniger anfällig dafür, durch schnelle Oxidation Feuer zu fangen. Die University of Utah hat Untersuchungen an kleinen Pulverproben durchgeführt und festgestellt, dass sie nicht pyrophor sind.

Das Verfahren verwendet gasförmige Reduktionsmittel wie NG, H2, Synthesegas oder eine Kombination davon. Es soll bei der Eisenerzeugung als Einsatzmaterial für den Stahlherstellungsprozess oder als Teil eines kontinuierlichen direkten Stahlherstellungsprozesses eingesetzt werden. Begründet durch experimentelle Daten, die während der vorangegangenen Phase des Projekts gewonnen wurden, wird derzeit an der University of Utah eine Scale-up-Entwicklungsarbeit durchgeführt. Tests in einem Laborblitzofen haben zur Erstellung einer Kinetik-Datenbank über einen weiten Bereich von Betriebsbedingungen und zu einem vollständigen Design eines fortschrittlicheren Laborreaktors geführt. Mit dem Ziel, ein industrietaugliches FIT zu entwickeln, ist eine umfassende Testkampagne im Labormaßstab geplant. Die Ergebnisse dieser Phase des Projekts werden voraussichtlich die Bestimmung der Skalierbarkeit des Prozesses, wesentliche Ergebnisse der Prozesssimulation und grundlegende technische Daten sein, die zum Entwurf und Bau einer industriellen Pilotanlage führen.

Herstellungsprozess

- Titan-Eisen-Wasserstoff-Speicherlegierung

- Was ist grundlegende Sauerstoffstahlerzeugung?

- Kazoo

- Harfe

- Expandierter Polystyrolschaum (EPF)

- Raspberry Pi-Sensoren

- Nanosilizium zur Herstellung von Wasserstoff

- Eine Einführung in die Wasserstoffversprödung

- Was ist ein Steinbruch?

- Verschiedene Methoden der Stahlherstellung