Pulvermetallurgisches Verfahren mit seinen Vor- und Nachteilen

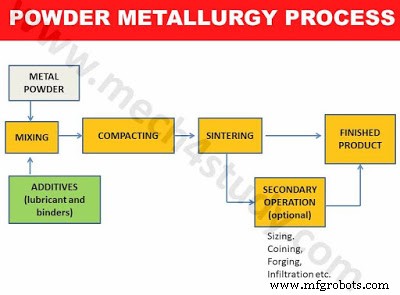

Pulvermetallurgie oder P/M ist ein Herstellungsverfahren zur Herstellung von fertigen oder halbfertigen Gegenständen durch Komprimieren des Metallpulvers in geeignete Matrizen. Es ist eines der billigsten Verfahren, das hochqualitative, hochfeste und komplexe Formen mit hoher Genauigkeit liefert. Diese Faktoren machen dieses Verfahren für die Massenproduktion am besten geeignet. Es umfasst hauptsächlich vier grundlegende Schritte.

1. Pulverzubereitung:2. Mischen und Mischen:3. Verdichtung:4. Sintern:

Pulvermetallurgieverfahren:

Wie wir bereits besprochen haben, umfasst P/M vier grundlegende Prozesse. Diese sind:

1. Zubereitung des Pulvers:

Dies ist der erste und grundlegende Schritt zur Herstellung eines Objekts durch Pulvermetallurgie. Jedes Material kann in Pulver umgewandelt werden. Es gibt verschiedene Verfahren zur Herstellung von Pulver wie Zerstäubung, Mahlen, chemische Reaktion, Elektrolyseverfahren usw.

2. Mischen und Mischen:

Wie der Name schon sagt, beinhaltet dieser Schritt das Mischen von zwei oder mehr Materialpulvern, um ein hochfestes Legierungsmaterial gemäß den Produktanforderungen herzustellen. Dieser Prozess gewährleistet eine gleichmäßige Verteilung des Pulvers mit Additiven, Bindemitteln usw. Manchmal werden im Mischprozess auch Schmiermittel hinzugefügt, um die Fließeigenschaften des Pulvers zu verbessern.

3. Komprimieren:

Kompaktieren bedeutet, dass die vorbereitete Pulvermischung in vordefinierte Matrizen gepresst wird. Dieser Schritt stellt sicher, dass Hohlräume reduziert und die Dichte des Produkts erhöht wird. Das Pulver wird durch Anwendung von Druck in Form verdichtet, um ein Produkt zu bilden, das Grünling genannt wird (das Produkt wird durch Verdichten erhalten). Es handelt sich um einen Druckbereich von 80 bis 1600 MPa. Dieser Druck hängt von den Eigenschaften des Metallpulvers und der Bindemittel ab.

4. Sintern:

Der durch Pressen hergestellte Grünling ist nicht sehr fest und kann nicht als Endprodukt verwendet werden. Dieser Schritt beinhaltet das Erhitzen des Grünlings bei einer erhöhten Temperatur, die eine dauerhafte starke Bindung zwischen benachbarten Partikeln sicherstellt. Dieser Prozess verleiht dem Grünling Festigkeit und wandelt ihn in ein Endprodukt um. Die Sintertemperatur beträgt im Allgemeinen etwa 70 bis 90 Prozent der Schmelztemperatur des Metallpulvers.

5. Sekundäre Operation

Das gesinterte Objekt ist poröser im Vergleich zu vollständig dichtem Material. Die Dichte des Produkts hängt von der Presskapazität, der Sintertemperatur, dem Pressdruck usw. ab. Manchmal erfordert das Produkt keine hohe Dichte und das gesinterte Produkt wird direkt als Endprodukt verwendet. Aber manchmal ist ein Produkt mit hoher Dichte erforderlich (z. B. bei der Herstellung von Lagern usw.), wenn ein gesintertes Produkt nicht als Endprodukt verwendet werden kann. Aus diesem Grund ist ein zweiter Arbeitsgang erforderlich, um eine hohe Dichte und hohe Maßhaltigkeit zu erzielen. Die am häufigsten verwendeten Sekundäroperationen sind Kalibrieren, Warmschmieden, Prägen, Infiltrieren, Imprägnieren usw.

Vor- und Nachteile:

Vorteile:

- P/M ist kostengünstig für die Massenproduktion, da keine Arbeitskosten, weitere Bearbeitungskosten usw. anfallen.

- Dieser Vorgang erfordert keinen hochqualifizierten Bediener.

- Einige Legierungen können nur mit der P/M-Technologie hergestellt werden.

- Hohe Produktionsrate. Es können 500 bis 1000 Stück in einer Stunde produziert werden.

- Komplexe Formen können erzeugt werden.

- Bimetall- und laminierte Produkte können leicht mit dem P/M-Verfahren hergestellt werden.

Nachteile:

- Hohe Ausrüstungskosten.

- Es ist nur für die Massenproduktion wirtschaftlich.

- Filigrane Designs sind aufgrund der geringeren Fließfähigkeit von Metallpulver schwierig herzustellen.

- Es kann kein vollständig einheitliches, dichtes Produkt produziert werden.

- Die Größe des Produkts ist aufgrund der Kapazität der Presse beschränkt.

- Einige Metallpulver, die in Pulverform eine Explosion hervorrufen können, können nicht verwendet werden.

- Geringe Stoß- und Ermüdungseigenschaft des Endprodukts.

- Es ist schwierig, Metalle mit niedrigem Schmelzpunkt mit der P/M-Technologie zu gießen.

Anwendung:

- Schneidwerkzeuge wie Hartmetallwerkzeuge, Keramikwerkzeuge usw. sind pulvermetallurgische Produkte.

- Elektrische Buchsen, die durch Mischen von Cu und Ag mit Graphit hergestellt werden, sind P/M-Produkte.

- Düsen für Raketen und Flugkörper.

- Kleinteile in Automobil- und Geräteanwendungen, bei denen die Fähigkeit, eine nahezu endgültige Form herzustellen, die ein Minimum an maschineller Bearbeitung erfordert, einen starken wirtschaftlichen Vorteil bietet.

- Lager, Buchsen usw.

- Magnetische Weichmetalle wie Fe, Fe-3Si usw. können durch P/M leicht in die endgültige Form gebracht werden.

Hier dreht sich alles um das pulvermetallurgische Verfahren mit seinen Vor- und Nachteilen. Wenn Sie Fragen zu diesem Artikel haben, stellen Sie diese per Kommentar. Wenn Ihnen dieser Artikel gefällt, vergessen Sie nicht, ihn in sozialen Netzwerken zu teilen. Abonnieren Sie unsere Website für weitere informative Artikel. Danke fürs Lesen.

Herstellungsprozess

- Was ist Pulvermetallurgie? - Definition und Prozess

- Vor- und Nachteile von Industrie 4.0

- CNC-Maschinen und ihre Vorteile in der Industrietechnik

- Anwendungen, Vor- und Nachteile des WIG-Schweißens

- Arbeitsprinzipien von SMAW, seine Vor- und Nachteile

- Arbeitsprinzipien, Vor- und Nachteile des MIG-Schweißens

- Anwendungen, Vor- und Nachteile des UP-Schweißens

- Anwendungen, Vor- und Nachteile des Plasmalichtbogenschweißens

- Anwendungen, Vor- und Nachteile von Benzinmotoren

- Arbeitsprinzipien, Vor- und Nachteile des Dieselmotors