Werkzeugtyp und Prozesstyp für Flächenfräsen erforderlich

Wovon hängt die Ausbildung der Fräsfläche ab? Die resultierende gefräste Oberfläche kann je nach Werkzeugtyp und verwendetem Verfahren eine axiale Oberfläche, eine radiale Oberfläche oder eine komplexe Oberfläche sein.

Werkzeugtyp zum Fräsen der Oberfläche

01. Axial erzeugte Oberfläche

Die Form der Klingenunterseite bestimmt die Qualität der resultierenden Oberfläche. Der Werkzeugspitzenbogen (RE) erzeugt manchmal eine Spitze. Die Größe der Spitze hängt vom Bogenradius und Vorschub ab.

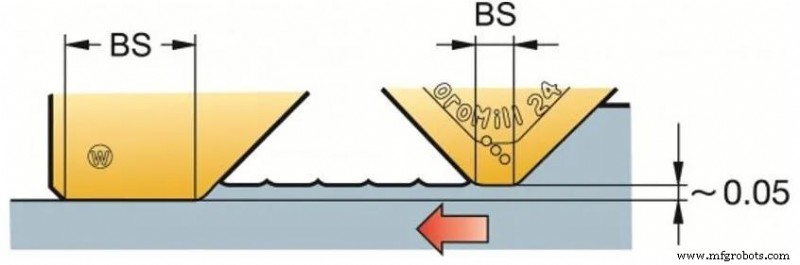

Wendeschneidplatten mit parallelen Schneidkanten (BS) können ebene Flächen bearbeiten. Je nach Axialtoleranz und Rundlauf des Fräsers erzeugt die am weitesten vorstehende Wendeschneidplatte die endgültige Oberfläche.

Um die beste Fräsoberflächenqualität zu erzeugen, ist es wichtig sicherzustellen, dass der Vorschub pro Umdrehung (fn =fz×zn) weniger als 80 % von BS beträgt.

Mit zunehmendem Durchmesser des Fräsers (und bei Fräsern mit ultradichter Verzahnung) steigen die Anzahl der Zähne und der Vorschub pro Umdrehung, wodurch ein größerer BS erforderlich wird. Sobald der Vorschub pro Umdrehung die Breite der Parallelfase überschreitet, wirkt sich der Planschlag des Fräsers auf die Oberflächenqualität aus.

Um die beste Fräsoberflächenqualität zu erhalten:

1) Verwenden Sie Wiper (Wiper) Wendeschneidplatten mit BS, die mindestens 25 % größer sind als fn oder andere Fräswendeplatten mit Wiper

2) Durch die Verwendung von Cermet-Klingen kann ein besseres Finish erzielt werden

3) Verwenden Sie Schneidflüssigkeit, um ein Anhaften zu vermeiden

Wischerblatt

Wischerblätter oder lange parallele Blätter können eine Endbearbeitung mit größerem Durchmesser erreichen. Das Wischerblatt ist höher als das Standardblatt, um sicherzustellen, dass das Wischerblatt die endgültige Oberfläche erzeugt. Die maximale Fn sollte 80 % von BS nicht überschreiten.

Rundklinge

Runde Klingen oder Klingen mit großem Nasenradius können eine extrem hohe Produktivität erzielen, aber keine hochwertigen Oberflächen erzeugen. Je größer der Durchmesser des Fräsers, desto schlechter die Oberflächengüte.

02 . Radial erzeugte Oberfläche

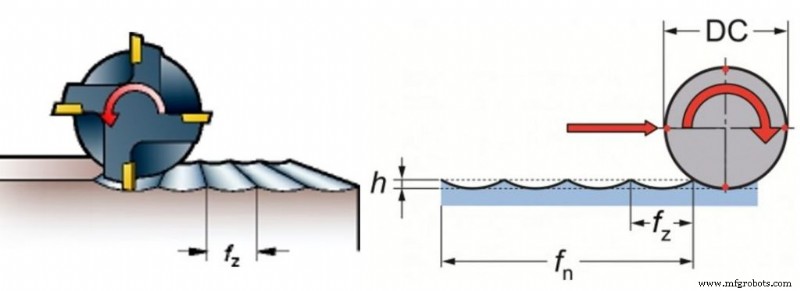

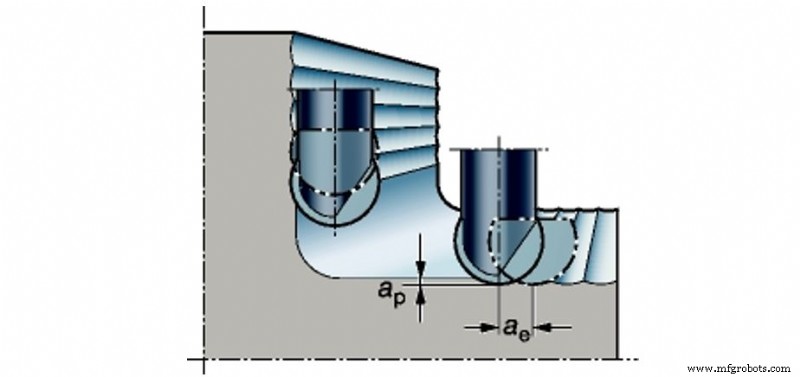

Beim Einsatz von Schaftfräsern, Eckfräsern oder Planfräsern werden radiale Flächen erzeugt. Bei in radialer Richtung erzeugten Flächen wird das Profil an der Werkzeugseitenkante bearbeitet.

Jeder Zahn wird mit einer Spitze (h) bearbeitet, wobei die Spitzenbreite gleich dem Vorschub pro Zahn fz ist und die Spitzentiefe durch das Verhältnis zwischen dem Durchmesser des Fräsers und fz bestimmt wird. Die durch theoretische Berechnung erhaltene Größe der Turmspitze ist die kleinste.

03 . Komplexe Oberflächenerzeugung

Bei Verwendung eines Kugelkopffräsers wird eine komplexe Oberfläche erzeugt.

Prozess zum Fräsen der Oberfläche

Entsprechend dem Oberflächenfräsverfahren kann es in drei Kategorien unterteilt werden:Werkzeugspitzenbahnverfahren, Formwerkzeugverfahren und Erzeugungsverfahren.

Die Methode der Werkzeugspitzenbahn beruht auf der Bewegungsbahn der Werkzeugspitze relativ zur Oberfläche des Werkstücks, um die für das Werkstück erforderliche Oberflächengeometrie zu erhalten, z. B. Drehen des Außenkreises, Hobeln der Ebene, Schleifen des Außenkreises, Drehen des Umformens Oberfläche mit einem Master usw. Die Bahn hängt von der relativen Bewegung des Schneidwerkzeugs ab, die von der Werkzeugmaschine und dem Werkstück bereitgestellt wird.

Das Umformwerkzeugverfahren wird als Umformverfahren abgekürzt. Es verwendet ein Formwerkzeug, das dem endgültigen Oberflächenprofil des Werkstücks entspricht, oder ein Formrad usw., um die Formoberfläche zu bearbeiten, wie z. B. Formdrehen, Formfräsen und Formschleifen. Aufgrund der schwierigen Herstellung von Umformwerkzeugen wird es daher in der Regel nur zur Bearbeitung kurzer Umformflächen eingesetzt.

Das Wälzverfahren wird auch Wälzfräsverfahren genannt. Es ist die relative Erzeugungsbewegung des Schneidwerkzeugs und des Werkstücks während der Bearbeitung, und die momentane Mittellinie des Werkzeugs und des Werkstücks führt ein reines Rollen miteinander durch, wobei ein bestimmtes Geschwindigkeitsverhältnisverhältnis zwischen den beiden beibehalten wird, und die bearbeitete Oberfläche ist Die Hüllfläche der Schneide bei dieser Bewegung, Wälzfräsen, Wälzstoßen, Wälzschaben, Wälzhonen und Wälzschleifen sind Teil des generativen Prozesses. Einige Schneidprozesse haben die Eigenschaften sowohl der Werkzeugspitzenbahnmethode als auch der Formwerkzeugmethode, wie z. B. das Gewindedrehen.

Herstellungsprozess

- Was ist eine Fräsmaschine und wofür wird sie verwendet?

- Eigenschaften von Stahlmaterialien und Werkzeugen, die für Stanzen verwendet werden

- Qualitätsstempel und -matrizen für den Werkzeugbau

- CNC-Fräsen und -Bearbeitung:Wofür wird es verwendet?

- Flachschleifservice:Prozess und Präzision

- Werkzeugstahlsorten für Stempel und Matrizen

- Wirksame Abhilfe bei Stanz- und Matrizenzerspanungsproblemen

- Verständnis des Herstellungsprozesses von Matrizen, Stempeln und Klingen für Stanz- und Schermaschinen

- Verständnis von stoßfesten Werkzeugstählen für die Herstellung von Stempeln und Matrizen

- CNC-Fräsverfahren und -Maschinen