Bohren VS Reiben VS Bohren VS Honen, was ist der Unterschied?

Abhängig von den Größen- und Genauigkeitsanforderungen erfordert die Bearbeitung von Löchern in Makrogröße auf festen Oberflächen mehrere verschiedene Metallschneidevorgänge. Bohren, Aufbohren, Reiben und Honen sind gängige Prozesse, die von produzierenden Unternehmen eingesetzt werden. Alle Prozesse beinhalten bis zu einem gewissen Grad das Erstellen neuer Löcher im Werkstück oder das Modifizieren bestehender Löcher. Bohren ist der Vorgang des Bohrens, während Bohren den Durchmesser eines vorhandenen Lochs vergrößert. Reiben und Honen werden verwendet, um die Oberflächenbeschaffenheit und Toleranzen vorhandener Bohrungen zu verbessern. In den folgenden Abschnitten werden die Ähnlichkeiten und Unterschiede zwischen Bohr-, Reib-, Aufbohr- und Honprozessen erörtert.

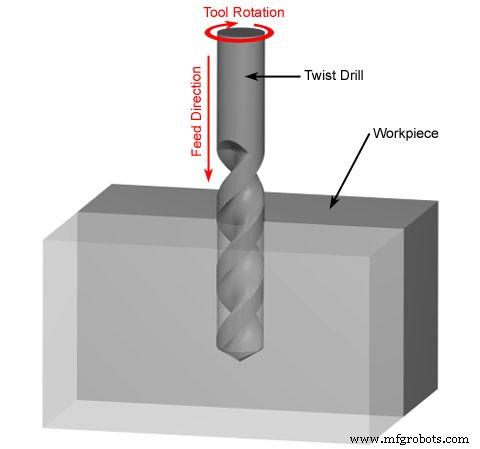

Bohren

Die Bohrgenauigkeit ist gering, im Allgemeinen nur IT13~IT11, und die Oberflächenrauheit ist ebenfalls relativ groß, Ra beträgt im Allgemeinen 50~12,5 m. Aber die Bohrmetallentfernungsrate ist hoch und die Schneideffizienz ist hoch. Bohren wird hauptsächlich verwendet, um Löcher mit geringen Qualitätsanforderungen zu bearbeiten, wie z. B. Schraubenlöcher, Gewindebohrungen und Ölbohrungen. Bei Bohrungen, die eine hohe Bearbeitungsgenauigkeit und Oberflächengüte erfordern, sollten diese in der Weiterverarbeitung durch Reiben, Bohren oder Schleifen realisiert werden.

Bohren hat die folgenden technologischen Merkmale:

1. Der Bohrer lässt sich leicht auslenken.

Beim Bohren auf einer Bohrmaschine kann es leicht dazu kommen, dass die Achse des Lochs versetzt und nicht gerade ist, aber der Durchmesser des Lochs ändert sich nicht wesentlich; Beim Bohren auf einer Drehmaschine ist es leicht, den Durchmesser des Lochs zu ändern, aber die Achse des Lochs ist immer noch gerade. Daher sollte die Stirnfläche vor dem Bohren bearbeitet werden und ein Kegelloch mit einem Bohrer oder einem Zentrierbohrer vorgebohrt werden, um das Zentrieren des Bohrers zu erleichtern. Beim Bohren von kleinen Löchern und tiefen Löchern sollte zum Bohren so weit wie möglich die Werkstückrotationsmethode verwendet werden, um Abweichungen und Unebenheiten der Lochachse zu vermeiden.

2. Die Blende ist einfach zu erweitern.

Die ungleichen radialen Kräfte der beiden Schneidkanten des Bohrers während des Bohrens führen zu einer Aufweitung des Lochdurchmessers; die Schnittabweichung beim Bohren der Horizontaldrehmaschine ist ebenfalls ein wichtiger Grund für die Bohrungsdurchmessererweiterung; außerdem ist der Rundlauf des Bohrers auch der Grund für die Aufweitung des Bohrdurchmessers.

3. Die Oberflächenqualität der Löcher ist schlecht.

Bohrspäne sind relativ breit und werden gezwungen, spiralförmig in das Loch einzudringen. Wenn sie herausfließen, reiben sie an der Lochwand und zerkratzen die bearbeitete Oberfläche.

4. Große Axialkraft beim Bohren.

Dies wird hauptsächlich durch die Querschneide des Bohrers verursacht. Wenn daher der Bohrdurchmesser d> 30 mm beträgt, wird das Bohren im Allgemeinen zweimal durchgeführt. Bohren Sie zum ersten Mal (0,5 ~ 0,7)d und bohren Sie zum zweiten Mal auf den erforderlichen Lochdurchmesser. Da die Querschneide beim zweiten Mal nicht am Schneiden teilnimmt, kann ein größerer Vorschub verwendet werden, um die Oberflächenqualität und Produktivität der Bohrung zu verbessern.

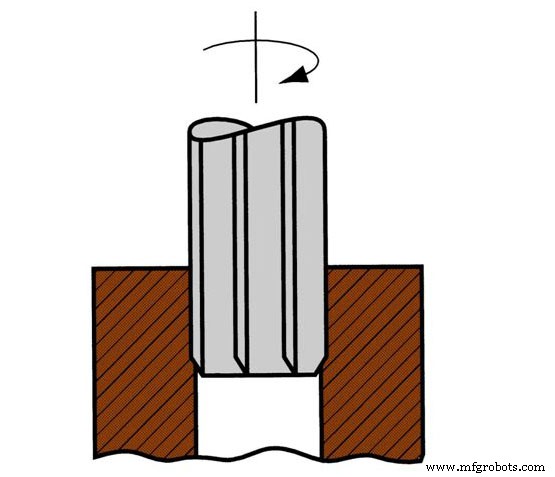

Reiben

Reiben ist ein Schneidprozess, bei dem ein rotierendes Schneidwerkzeug verwendet wird, um eine glatte Innenwand in einem vorhandenen Loch in einem Werkstück zu erzeugen. Rotierende Schneidwerkzeuge, die zum Reiben verwendet werden, werden als Reibahlen bezeichnet. Wie Bohrer können auch Reibahlen Material von dem Werkstück entfernen, an dem sie verwendet werden. Allerdings trägt die Reibahle wesentlich weniger Material ab als der Bohrer. Der Hauptzweck des Reibens besteht darin, glatte Wände in vorhandenen Löchern zu erzeugen.

Reiben ist ein Endbearbeitungsverfahren für Bohrungen auf Basis des Vorschlichtens (Reiben oder Vorschlichtbohren). Im Vergleich zum Schleifen und Bohren ist die Produktivität beim Reiben hoch, und die Genauigkeit des Lochs kann leicht garantiert werden. Reiben kann jedoch den Positionsfehler der Lochachse nicht korrigieren, und die Positionsgenauigkeit des Lochs sollte durch den vorherigen Prozess garantiert werden. Die Größentoleranz des Reiblochs kann IT9 bis IT6 erreichen, und der Oberflächenrauheitswert kann Ra3,2 bis 0,2 μm erreichen.

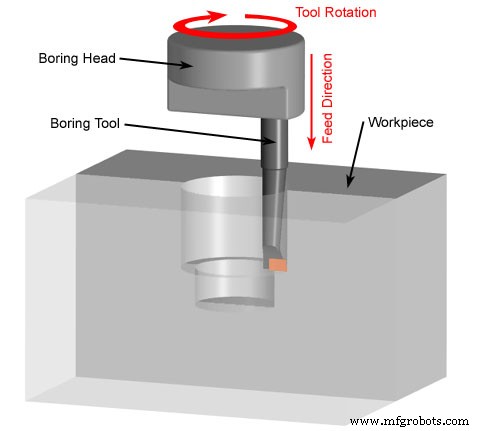

Langweilig

Aufbohren ist ein Schneidprozess, bei dem ein Einpunkt-Schneidwerkzeug oder ein Bohrkopf verwendet wird, um ein vorhandenes Loch in einem Werkstück zu vergrößern. Dies steht im krassen Gegensatz zum Bohren, bei dem ein erstes Loch im Werkstück erzeugt wird.

Der Bohrlochdurchmesser ist nicht durch die Werkzeuggröße begrenzt, und die Bohrfehlerkorrekturfähigkeit ist stark. Durch mehrfaches Schneiden kann der Abweichungsfehler der ursprünglichen Lochachse korrigiert werden, und das Bohrloch stimmt mit der Positionierungsfläche überein. Hohe Positioniergenauigkeit.

Der Bearbeitungsbereich des Bohrens ist sehr breit, und es können Löcher unterschiedlicher Größe und unterschiedlicher Genauigkeit bearbeitet werden. Für Löcher und Lochserien, die große Durchmesser, Größen- und Positionsgenauigkeit erfordern, ist das Bohren eine gute Bearbeitungsmethode. Die Bohrgenauigkeit beträgt IT9~IT7 und die Oberflächenrauheit beträgt Ra 3,2~0,8m. Das Aufbohren kann in Bohrmaschinen, Drehmaschinen, Fräsmaschinen und anderen Werkzeugmaschinen mit starker Flexibilität und breiten Produktionsanwendungen eingesetzt werden.

Prozesseigenschaften des Bohrens

(1) Die Anpassungsfähigkeit des Bohrens ist stark.

Das Bohren kann auf der Grundlage von Bohr-, Gieß- und Schmiedelöchern durchgeführt werden. Die Bandbreite der erreichbaren Maßhaltigkeitsgrade und Oberflächenrauheitswerte ist groß; Abgesehen von kleinen und tiefen Löchern können Löcher mit verschiedenen Durchmessern und verschiedenen Arten von Strukturen fast gebohrt werden.

(2) Schwierig, die Bohrqualität zu kontrollieren

Bohren kann den Positionsfehler des ursprünglichen Lochs effektiv korrigieren, aber da der Durchmesser der Bohrstange durch den Lochdurchmesser begrenzt ist, ist ihre Steifigkeit im Allgemeinen schlecht, leicht zu biegen und zu vibrieren, so dass die Kontrolle der Bohrqualität (insbesondere lang und dünn Löcher) ist nicht so bequem wie das Reiben .

(3) Die Produktivität beim Bohren ist gering.

Da das Bohren mehrere Durchgänge mit geringerer Schnittiefe und Vorschub erfordert, um die Biegeverformung der Werkzeugstange zu verringern, und das Bohren auf Bohr- und Fräsmaschinen ein Einstellen der radialen Position des Bohrwerkzeugs auf der Werkzeugstange erfordert, so ist der Vorgang kompliziert und zeitaufwändig.

(4) Aufbohren wird häufig bei der Lochbearbeitung verschiedener Teile in der Einzel- und Kleinserienfertigung eingesetzt.

In der Massenproduktion erfordert das Bohren der Lagerlöcher der Halterung und des Kastenkörpers einen Bohrstempel.

(Quelle von https://thehemloft.com/drilling-vs-boring-vs-reaming/)

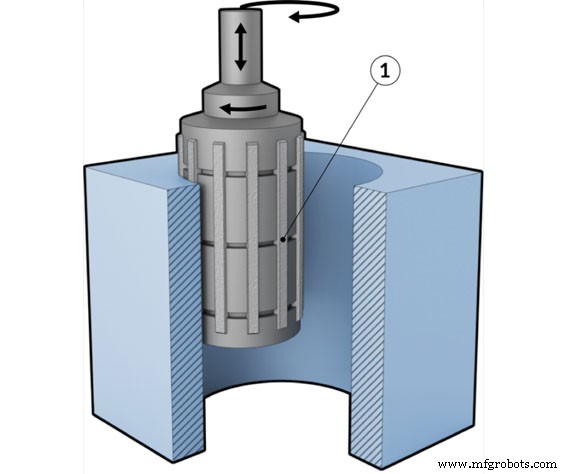

Honen

Honen ist die Verwendung eines Honkopfes mit einer Honstange, um das Loch zu polieren. Honen hat ein breites Anwendungsspektrum. Es kann Gusseisen, gehärteten und ungehärteten Stahl, Bronze usw. verarbeiten, ist jedoch nicht für die Verarbeitung von Kunststoffmetallen geeignet, die leicht Ölstein blockieren. Der Durchmesser des Honprozesses beträgt Φ5~Φ500 mm, und es können auch tiefe Löcher mit L/D>10 bearbeitet werden. Daher wird es häufig zur Bearbeitung von Motorzylindern, Hydraulikzylindern und verschiedenen Lauflöchern verwendet.

Eigenschaften des Honprozesses

- Honen kann eine höhere Maßhaltigkeit und Formgenauigkeit erreichen, und die Bearbeitungsgenauigkeit beträgt IT7~IT6. Die Rundheits- und Zylindrizitätsfehler des Lochs können kontrolliert werden, aber das Honen kann die Positionsgenauigkeit des bearbeiteten Lochs nicht verbessern.

- Durch Honen kann eine hohe Oberflächenqualität erzielt werden, die Oberflächenrauhigkeit Ra beträgt 0,2–0,025 m, und die Tiefe der Oberflächenmetallverschlechterungsdefektschicht ist sehr gering (2,5–25 m).

- Im Vergleich zur Schleifgeschwindigkeit ist die Umfangsgeschwindigkeit des Honkopfes nicht hoch (VC=16~60m/min). Aufgrund der großen Kontaktfläche zwischen Honband und Werkstück und der hohen Hin- und Herbewegungsgeschwindigkeit (VA=8~20 m/min) ist die Honeffizienz jedoch immer noch relativ hoch.

Herstellungsprozess

- Thermoplastische vs. duroplastische Materialien:Was ist der Unterschied?

- Vorhandschweißen vs. Rückhandschweißen:Was ist der Unterschied?

- Eisen vs. Stahl:Was ist der Unterschied?

- Cut vs. Drahtnägel:Was ist der Unterschied?

- Plasma- oder Laserschneiden:Was ist der Unterschied?

- Fräsen vs. Schleifen:Was ist der Unterschied?

- Gleichstrom- und Wechselstrommotor:Was ist der Unterschied?

- Was ist der Unterschied zwischen Polieren und Polieren?

- Folgeverbund- vs. Transferstanzen:Was ist der Unterschied?

- Unterschied zwischen Bohren, Bohren und Reiben