FRACAS:Wie Sie Geräteausfälle zu Ihrem Freund machen

Ausfall ist in der Instandhaltung oft ein Schimpfwort. Ihre Abteilung wird zerkaut, wenn Geräte ausfallen. Und die Messung an Ausfallzeiten macht jedes Geräteproblem zur ultimativen Sünde.

Das ist unproduktiv. Schlimmer noch, es ist unfair. Es gibt einige Dinge, die Sie einfach nicht kontrollieren können, wie das Alter der Assets, das Design oder Benutzerfehler. Und Scheitern kann tatsächlich eine wertvolle Ressource sein.

„Man muss Fehler machen, um sich zu verbessern“, sagt Thibaut Drevet, Lösungsingenieur bei Fiix und ehemaliger Industrie- und Wartungsingenieur. „Fehler hilft Ihnen, die Systeme zu verstehen, die Sie warten, wie sie funktionieren und wie Sie sie warten können.“

In diesem Artikel erfahren Sie, wie Sie mit einem FRACAS das Potenzial von Fehlern nutzen und es nutzen können, um die Leistung Ihres Unternehmens zu steigern.

Was ist FRACAS?

FRACAS steht für Fehlermelde-, Analyse- und Korrekturmaßnahmensystem. Es handelt sich um ein geschlossenes Berichtssystem zur Kontrolle und Beseitigung von Geräteausfällen mit drei Hauptkomponenten:

- Fehlermeldung (Identifizierung von Asset-Ausfällen)

- Fehleranalyse (aus dem Fehler lernen)

- Fehlerkorrektur (Ergreifen von Maßnahmen, um den Fehler zu beheben und zu verhindern, dass er erneut auftritt)

Ein FRACAS berücksichtigt die Historie der Geräteleistung, um häufige Fehler zu finden und den besten Weg zu bestimmen, um zukünftige Ausfälle zu behandeln. Es informiert auch über Ihre Zuverlässigkeitswartungsstrategie, vom Design bis zur Planung.

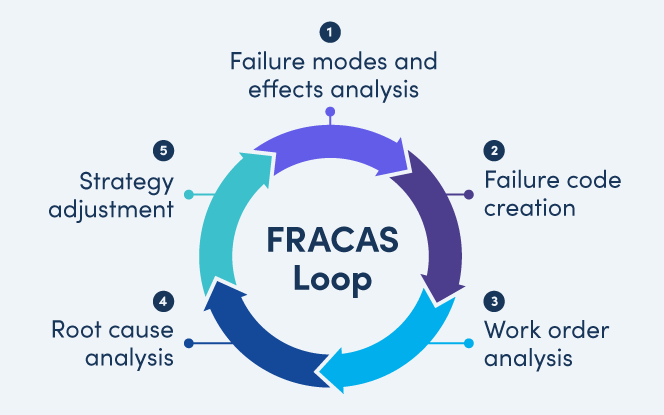

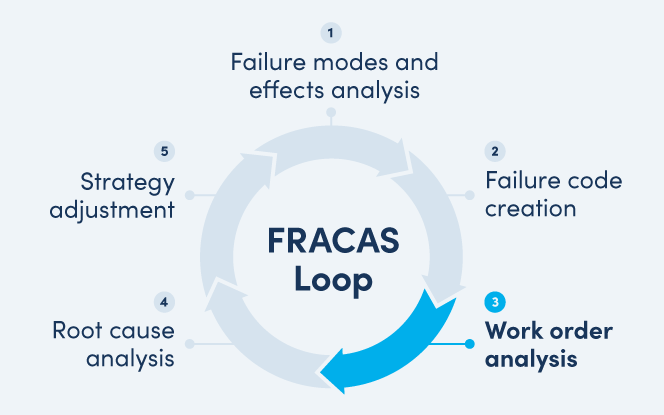

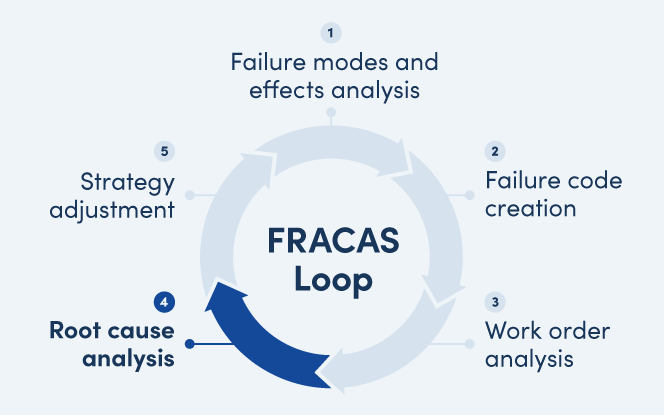

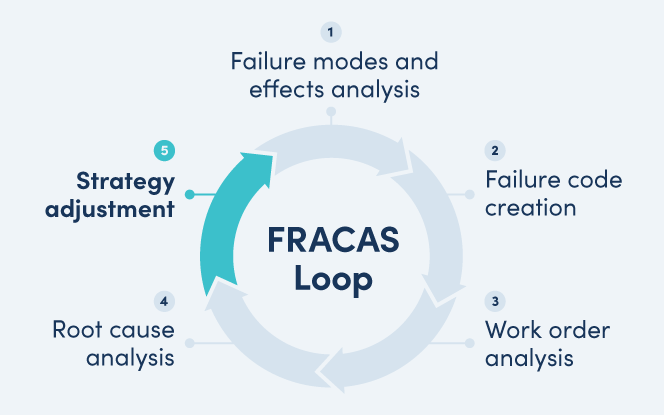

So erstellen Sie ein FRACAS mit der FRACAS-Schleife

Die FRACAS-Schleife ist eine Reihe von Prozessen, die Ihnen helfen, Fehler zu melden, zu analysieren und zu korrigieren. Diese Prozesse wiederholen sich ständig, sodass Sie Fehler ständig finden, daraus lernen und beheben können.

Der FRACAS-Loop hat fünf Hauptaktivitäten:

- Fehlermodi und Auswirkungsanalyse

- Fehlercodeerstellung

- Arbeitsauftragsanalyse

- Ursachenanalyse

- Strategieanpassung

Fehlermodi und Auswirkungsanalyse

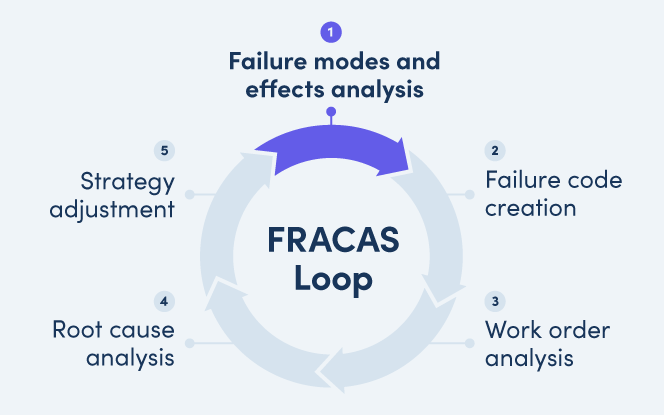

Eine Fehlermöglichkeits- und Auswirkungsanalyse (FMEA) ist ein Plan, wann das Schlimmste eintritt. Es ist eine Liste aller Möglichkeiten, wie Geräte ausfallen können, die Auswirkungen jedes Ausfalls und was man dagegen tun kann.

Eine FMEA besteht aus 10 Hauptelementen:

- Asset-Komponente

- Mögliche Fehlermodi

- Potenzielle Fehlerauswirkungen

- Schwere des Versagens

- Mögliche Ursachen

- Erwartete Fehlerhäufigkeit

- Aktuelle Prozesse zum Erkennen und Verhindern des Fehlers

- Wie nachweisbar der Fehler ist

- Das Gesamtrisiko des Scheiterns

- Empfohlene Aktion

Laden Sie hier Ihre eigene FMEA-Vorlage herunter

Eine FMEA ist eine Grundlage für Fehler. Es beschreibt jedes Szenario, sodass Sie Maßnahmen basierend auf der Kritikalität der Anlage, den Auswirkungen, der Häufigkeit und den benötigten Ressourcen priorisieren können. es ist auch ein lebendes Dokument. Wenn Sie mehr über Fehler in Ihrer Einrichtung und deren Beseitigung erfahren, wird Ihre FMEA an die Änderungen angepasst. Deshalb kommt der FRACAS-Loop immer auf diesen Schritt zurück.

Fehlercodeerstellung

Fehlercodes übersetzen Geräteprobleme in eine sehr kurze Beschreibung, die das Teil, den Defekt und die Ursache identifiziert. Ein Fehlercode an einem Förderband mit variabler Geschwindigkeit könnte beispielsweise lauten:Lager, Verschleiß, Mangelschmierung.

Wir haben vor einiger Zeit einen vollständigen Überblick über die Fehlercodes gemacht, aber hier sind ein paar schnelle Best Practices:

- Stellen Sie sicher, dass jedes Teil eine eigene Namenskonvention hat. Wenn zwei ähnliche Komponenten verwechselt werden, kann dies zu noch größeren Problemen führen.

- Klassifizieren Sie Fehler in Kategorien, um die Dinge einfach und dennoch klar zu halten (z. B. basierend auf dem Zustand, wie Verschleiß, Überhitzung usw.).

- Wenn Sie vorinstallierte Codes auf einem CMMS verwenden, verwenden Sie nur die gängigsten. Alles über 10 ist normalerweise zu viel und führt dazu, dass Techniker die "andere" Option wählen, anstatt Zeit damit zu verbringen, den richtigen Code zu finden.

- Verwenden Sie Ihre FMEA, um eine erste Liste der wichtigsten Fehlercodes zu erstellen. Bestätigen Sie diese Liste mit Technikern.

Das Verfolgen von Fehlercodes hilft Ihnen, Fehlertrends im Laufe der Zeit zu erkennen. So können Sie feststellen, welche am häufigsten auftreten und Ihrem Unternehmen den größten Verlust verursachen, sodass Sie einen Plan erstellen können, um Prioritäten zu setzen und diese auszulöschen.

Arbeitsauftragsanalyse

Ein Fehler ist ein Ärgernis. Ein Dutzend der gleichen Arten von Fehlern ist ein Trend, der Ihr Team eine Menge Geld kostet, Ihren Zeitplan unterbricht und Sie auf die schlechte Seite der Produktion bringt. Eine Arbeitsauftragsanalyse ist ein Schritt in der FRACAS-Schleife, der Ihnen hilft, diese Trends zu erkennen und zu lösen.

Eine der einfachsten Möglichkeiten, Fehlerdaten in Arbeitsaufträgen zu analysieren, besteht darin, Fehlercodes und ihre Häufigkeit in Fertigstellungsnotizen zu betrachten. Nehmen wir zum Beispiel an, es gibt vier Teile derselben Ausrüstung, bei denen in sechs Monaten insgesamt zwölf Ausfälle aufgetreten sind. Da diese Maschinen Geld verdienen und die Reparatur lange dauert, wird die Fehlerquote von der Seite springen.

Wenn Sie sich diese Fehler ansehen, sehen Sie, dass der häufigste Fehlercode (10 von 12 Fällen) ein Festfressen des Lagers durch eine Fehlausrichtung war. Jetzt wissen Sie, auf welches Problem Sie sich konzentrieren müssen. Sie haben auch eine Baseline, an der Sie Ihre Reaktion messen können. Wenn die Fälle dieses Fehlers in weiteren sechs Monaten auf zwei oder drei sinken, funktioniert alles, was Sie getan haben.

Es gibt Dutzende anderer Möglichkeiten, Fehlerdaten aus Arbeitsaufträgen zu verwenden. Im Folgenden werden einige davon behandelt, aber Sie können auch diese kurze Anleitung zum Auffinden und Verwenden von Arbeitsauftragsdaten lesen.

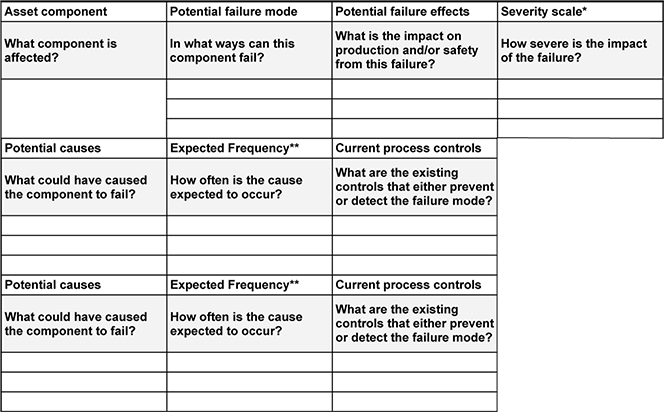

Grundursachenanalyse

Die Ursachenanalyse ist kein Tool zur Fehlerbehebung. Es ist ein Werkzeug, um Wert aus der Fehlerbehebung zu ziehen. Sie und Ihr Team können ein falsch ausgerichtetes Lager ohne RCA reparieren. Aber Sie müssen es mehr als einmal reparieren. Und das bedeutet, Zeit, Budget und Teile mehr als einmal zu verwenden.

Ein FRACAS ist nur dann wertvoll, wenn es dauerhafte Verbesserungen vornimmt, die Geld zurück in die Tasche und Zeit zurück in Ihren Zeitplan bringen. Dafür ist ein RCA da.

Wir haben Strategien für die Durchführung einer Ursachenanalyse behandelt und eine vollständige Vorlage für die Ursachenanalyse erstellt, die Sie herunterladen können, sodass in diesem Artikel nicht auf die Feinheiten der Durchführung eines RCA eingegangen wird. Aber hier ist ein Beispiel für die Integration eines RCA in ein FRACAS unter Verwendung des falsch ausgerichteten Lagers aus dem vorherigen Abschnitt:

- Warum ist das Lager falsch ausgerichtet? Weil die Welle falsch ausgerichtet war.

- Warum war die Welle falsch ausgerichtet? Weil die Maschine nicht richtig zusammengebaut wurde.

- Warum wurde die Maschine falsch zusammengebaut? Weil der Techniker sich beeilte, es zusammenzubauen.

- Warum beeilte sich der Techniker, es zusammenzubauen? Weil ihnen nicht die richtige Zeit für den Job gegeben wurde.

- Warum wurde nicht genügend Zeit für den Job eingeräumt? Weil das Zeitfenster für die routinemäßige Wartung vor der Produktion zu klein war.

Das Wichtigste, was Sie bei einer RCA beachten sollten, ist, keine voreiligen Schlüsse zu ziehen und Ihre Untersuchung kurz zu beenden, sagt Thibaut.

„Es ist leicht anzunehmen, dass die einfache Ursache der Grund für den Ausfall eines Vermögenswerts ist“, sagt Thibaut. „Deshalb brauchen Sie verschiedene Leute, die zum RCA beitragen, damit Sie unterschiedliche Standpunkte und Ideen haben und diese Annahmen vermeiden.“

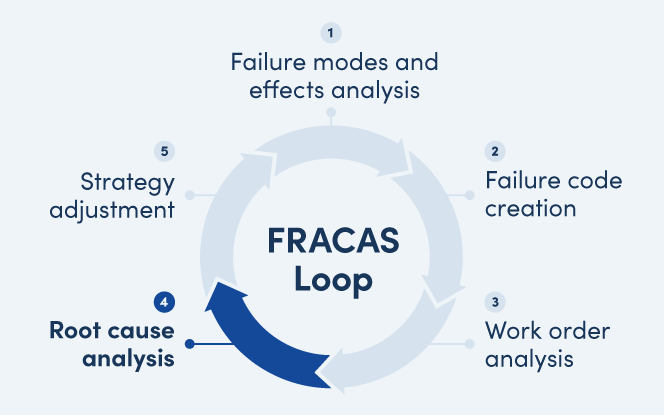

Strategieanpassung

Alle Erkenntnisse, die Sie mit dem FRACAS-Loop sammeln, bringen nicht viel, wenn Sie nicht darauf reagieren. Beim Handeln geht es nicht immer um große Veränderungen. Es kann so klein sein wie das Hinzufügen spezifischerer Anweisungen zum Auftragen der Schmierung zu einem Arbeitsauftrag. Manchmal sind jedoch große Anpassungen erforderlich, z. B. die Einstellung eines Auftragnehmers, der spezielle Aufgaben übernimmt, für die Ihr Team nicht geschult wurde.

Obwohl jede Reaktion anders sein wird, gibt es einige allgemeine Strategien, die Ihnen helfen, Fehler zu korrigieren und langfristig zu vermeiden:

- Beziehen Sie Techniker in den Prozess ein:Techniker bieten möglicherweise Lösungen an, an die Sie nicht gedacht haben. Sagen Sie ihnen genau, warum Sie eine Änderung vornehmen und wie sie davon profitieren. Dies erhöht das Buy-in. Und zeigen Sie ihnen die Ergebnisse der Änderung. Wenn ein geänderter Prozess zu einem Rückgang der Anrufzahlen außerhalb der Geschäftszeiten um 40 % geführt hat, informieren Sie sie. Es zeigt Wertschätzung für ihre Arbeit und verbessert die Akzeptanz für zukünftige Veränderungen.

- Überwachen Sie die Ergebnisse:Wenn eine Strategie nicht funktioniert, können Sie sie frühzeitig erkennen und weiter anpassen, bis Sie sie richtig gemacht haben. Achten Sie auf den Dominoeffekt. Eine Änderung kann für einen Bereich Ihres Betriebs gut sein, aber für einen anderen wegnehmen. Verfolgen Sie schließlich Ihre Erfolgsgeschichten, um bei Bedarf Unterstützung und Budget von Ihrem Vorgesetzten zu erhalten.

- Anfang klein und langsam expandieren:Wenn große Veränderungen notwendig sind, tun Sie sie nicht alle auf einmal. Konzentrieren Sie sich auf einen Teil der Gesamtveränderung. Wenn Sie beispielsweise versuchen, ein paar zusätzliche Stunden Wartungszeit für die Ausrüstung zu erzielen (auf Kosten der Produktion), beginnen Sie mit einer Maschine. Es wird nicht nur einfacher, Ihren Plan umzusetzen, sondern gibt den Leuten auch Zeit, sich auf die Änderung einzustellen.

Schließen des Kreislaufs

Nachdem Sie Ihre Strategie angepasst haben, beginnt die FRACAS-Schleife von vorne. Hier sind einige Möglichkeiten, um Ihre Strategie zu schließen, damit Sie Fehler finden und beheben können:

- Aktualisieren Sie Ihre FMEA, um alle neu entdeckten Fehler und die Auswirkungen der von Ihnen vorgenommenen Änderungen widerzuspiegeln. Vielleicht tritt ein Fehler seltener auf oder es gibt ein neues Verfahren zur Behandlung eines bestimmten Fehlers basierend auf der Arbeit Ihres FRACAS.

- Überprüfen Sie Ihre Fehlercodes. Fügen Sie alle neuen und häufigen Fehlercodes hinzu, die Sie entdeckt haben, und entfernen Sie alle Codes, die jetzt weniger häufig sind. Achte darauf, dass deine Codes immer noch relevant, klar und nützlich sind.

- Erstellen Sie Berichte, um die Auswirkungen der von Ihnen vorgenommenen Änderungen zu verfolgen. Kommt es in den von Ihnen angesprochenen Bereichen seltener zu Misserfolgen? Was bedeutet das für Kosten, Terminplanung etc.?

So erhalten Sie gute Daten für ein FRACAS

Daten führen Sie durch jeden Schritt eines FRACAS. Und wie bei jedem guten Ratgeber müssen Ihre Daten vertrauenswürdig sein, was, wie wir alle wissen, nicht immer der Fall ist. Ihre Zahlen sind vielleicht nie kugelsicher, aber Sie können die Qualität der Informationen mit ein paar wichtigen Maßnahmen verbessern.

Schaffen Sie eine Kultur, in der der Wert der Wartung verstanden wird

Die meisten Datenfehler treten auf, wenn Techniker in Eile sind, sagt Thibaut. Sie haben kaum Zeit, eine Arbeit zu erledigen, bevor sie zur nächsten eilen. Anstatt sich in dieser Situation dem Ärger der Produktion zu stellen, überlassen Techniker die Dateneingabe bis zum Ende des Tages, wenn ihr Gedächtnis nicht mehr so gut ist. Oder sie überspringen es ganz.

Eine gesunde Kultur, in der jeder in einer Anlage den Wert der Instandhaltung versteht, hilft dem entgegenzuwirken.

„Jeder muss verstehen, dass Wartung nicht der Feind der Produktion ist“, sagt Thibaut.

„Wenn jeder versteht, dass Wartung notwendig und von Vorteil ist, können sich die Techniker Zeit lassen und Daten richtig protokollieren.“

Erstellen Sie klare, einfach auszufüllende Arbeitsaufträge

Es ist leicht, falsche Daten auf menschliches Versagen zurückzuführen. Aber menschliches Versagen hat immer eine tiefere Ursache. Eine der häufigsten sind unklare, überwältigende Arbeitsaufträge.

Ohne Bilder, Diagramme oder richtige Namenskonventionen ist es beispielsweise leicht, eine Komponente falsch zu identifizieren. Dies könnte zukünftige Fehleranalysen und Berichte für diese Anlage und ähnliche Anlagen zunichte machen. Und wenn kein klarer Prozess für die Meldung und Nachverfolgung von Fehlern vorliegt, werden normalerweise überhaupt keine Maßnahmen ergriffen.

Hier ist ein großartiges Starterpaket, um erstklassige Arbeitsaufträge zu erstellen, die ein effektives FRACAS unterstützen:

- Grundlagen beherrschen:Wartungsaufträge

- Eine kurze Anleitung zum Entwerfen von Arbeitsaufträgen, die Ihnen helfen, Ihre Ziele zu erreichen

- Wartungsauftragsvorlage

- Vorlage für das Gerätewartungsprotokoll

- Checkliste für vorbeugende Wartung

Automatisieren und integrieren

Das Erstellen großartiger Arbeitsaufträge wird menschliche Fehler nicht vollständig beseitigen. Jeder macht Fehler. Aber die Technologie macht weniger davon. Die Installation von Condition-Monitoring-Software auf Geräten ersetzt die manuelle Dateneingabe durch eine automatisierte Messung.

Es ist leicht, einen falschen Zählerstand einer defekten Anlage zu erhalten, wenn Sie ihn manuell protokollieren. Vielleicht haben Sie fünf Minuten gebraucht, um zum Automaten zu gelangen. In diesen fünf Minuten änderte sich der Zählerstand. Jetzt verbinden Sie Fehler mit der falschen Messung.

Eine Software, die Zählerstände in Echtzeit protokolliert, beseitigt dieses Risiko. Es markiert den genauen Messwert zum Zeitpunkt des Fehlers, sodass Sie sicher sind, dass er richtig ist. Sie können all diese Informationen an einem Ort erfassen und analysieren, indem Sie dieses System in Ihre Wartungssoftware integrieren. Es gibt auch den zusätzlichen Vorteil, die Wartung basierend auf den Zählerständen sofort auslösen zu können.

Überprüfen Sie Ihre Daten häufig

Nehmen Sie sich jeden Monat Zeit, um Ihre Daten zu überprüfen und sicherzustellen, dass sie korrekt sind. Das bedeutet nicht, jeden einzelnen Arbeitsauftrag und jede einzelne Nummer durchzugehen, um sie zu überprüfen. Führen Sie Stichprobenkontrollen durch, suchen Sie nach Warnsignalen und sprechen Sie mit Technikern, um zu ermitteln, wo das Schlagen von Bleistiften Anlass zur Sorge geben könnte. Vermeiden Sie das Zeigen mit dem Finger. Beim Bleistiftpeitschen geht es oft mehr um äußere Hindernisse als um den Charakter oder das Können der Techniker. Einige gute Fragen sind:

- Gibt es eine Inspektion oder Aufgabe, die sich unnötig anfühlt? Entfernen Sie diese Aufgabe, reduzieren Sie ihre Häufigkeit oder erklären Sie, warum sie wichtig ist.

- Ist Ihnen klar, welche Daten protokolliert werden sollen und warum sie wichtig sind? Bringen Sie alle auf die gleiche Seite, was und wie gemessen werden soll (dh in Minuten, nicht in Stunden).

- Sind Daten einfach zu protokollieren? Wenn nicht, warum? Entdecken Sie Prozesse, die auf dem Papier sinnvoll waren, aber in der Praxis nicht funktionieren (z. B. eine lange Liste von Fehlercodes oder Messungen, die schwer zu quantifizieren sind).

So verwenden Sie einen FRACAS:5 Wartungsberichte, die Ihnen helfen, Ergebnisse zu erzielen

Fehler zu finden und zu beheben ist großartig. Noch besser ist es, einen Fehler zu finden und zu beheben, der Ihr Unternehmen davon abhält, mehr Dinge zu produzieren und mehr Geld zu verdienen. Dazu benötigen Sie Berichte, die diese Art von Asset-Ausfällen aufdecken. Hier sind fünf zum Einstieg:

- Fehler nach dem Start

Ausfälle, die die Produktion stoppen, bevor sie gestartet wird, bringen den Betrieb weit ins Hintertreffen. Dieser Bericht hilft Ihnen, diese schädlichen Fehler zu erkennen und zu verhindern. - Wartungskosten nach Fehlercode

Zählen Sie die Arbeits- und Teilekosten für alle Fehlercodes in geschlossenen Arbeitsaufträgen zusammen, um zu identifizieren, welche Sie mehr kosten, und priorisieren Sie sie. - Wartungsstunden nach Fehlercode

Wenn Sie immer wieder Zeit damit verbringen, denselben Fehler zu beheben, wird Ihnen Zeit für Aufgaben geraubt, die Ausfallzeiten an anderer Stelle verhindern könnten. - Fehler durch geplante vs. ungeplante Wartung gefunden

Dieser Bericht hilft Ihnen, wiederkehrende Fehler zu priorisieren, die kostspielige reaktive Wartungsarbeiten verursachen. - Ausfälle nach Schicht oder Standort

Dieser Bericht hilft Ihnen, große Probleme bei Prozessen oder Schulungen zu identifizieren, die, wenn sie angegangen werden, zu großen Gewinnen führen könnten. Wenn eine Schicht oder ein Standort eine niedrigere Ausfallrate aufweist, können Sie sich ansehen, was sie anders machen, und dies auf alle Schichten oder Standorte wiederholen.

So verwenden Sie ein FRACAS:Beispiele aus der Praxis und Anwendungsfälle für Ihr Unternehmen

Ein FRACAS läuft immer Gefahr, nur eine weitere Datei auf Ihrem Computer zu sein. Das liegt daran, dass es die Art und Weise, wie Sie und Ihr Team arbeiten, verändern wird, was nicht einfach ist. Zu verstehen, welche Probleme ein FRACAS löst, hilft, diese Wachstumsschmerzen zu lindern. Hier sind einige Beispiele aus der Praxis, wie ein FRACAS Ihnen helfen kann, einige der größten Probleme Ihres Wartungsteams zu bekämpfen:

- Durch Ihr FRACAS haben Sie festgestellt, dass Geräte am häufigsten ausfallen, wenn alte Teile für Reparaturen oder Austausch verwendet werden. Sie können auch sehen, wie viel diese Ausfälle in Bezug auf die Gesamtwartung und den Produktionsausfall kosten. Sie können argumentieren, dass Sie ein höheres Inventarbudget erhalten, um diese Fehler zu vermeiden.

- Ein Vermögenswert, der bisher selten ausgefallen ist, fällt häufiger aus, und Sie wissen nicht, warum. Eine FRACAS-Analyse zeigt, dass die Ausfälle an einer Komponente auftreten und begann vor drei Monaten. Zu diesem Zeitpunkt verwendete die Linie verschiedene Produktspezifikationen, von denen die Wartung nicht wusste, was sich auf die Maschineneinrichtung auswirkte. Sie entwickeln einen neuen Prozess zur Kommunikation von Linienänderungen, die Ausfallzeiten an mehreren Standorten verringern.

- Eine Überprüfung der Fehlercodes identifiziert drei gängige Fehlertypen. Sie haben nur die Ressourcen, um eines in diesem Quartal anzugehen. Sie tauchen in Ihre FMEA, Kostenberichte und Ursachenanalysen ein, um den Fehler mit den größten Auswirkungen zu finden. Nach diesem Erfolg sichern Sie sich das Budget, um weitere Techniker einzustellen, um die anderen Fehler zu beheben, die Sie gefunden haben.

Schlussfolgerung

Der Aufbau eines FRACAS erfordert drei Zutaten:Daten, Zeit und Engagement. Sie benötigen viele Daten über Fehler, um die Ursache zu finden und sie zu beheben. Sie benötigen die Zeit, um diese Daten zu erhalten. Und Sie brauchen das langfristige Engagement, um genaue Daten zu erfassen und ihre Erkenntnisse anzuwenden. Es dauert eine Weile, diese Elemente zu beherrschen. Fangen Sie also klein an, verfolgen Sie Ihre Gewinne und geben Sie nicht auf, wenn Sie keine sofortigen Ergebnisse sehen. Der Aufwand ist den langfristigen Return on Investment wert.

Gerätewartung und Reparatur

- So nutzen Sie Ihre Daten optimal

- Wie umweltfreundlich ist Ihr Energieverbrauch?

- So schützen Sie Ihre industriellen elektronischen Geräte vor Blitzeinschlägen

- Wie die Reparatur von Industrieanlagen Ihrem Unternehmen Geld spart

- So warten Sie Ihre industrielle Fertigungsausrüstung

- Wie wassergekühlte Bremsen in Ihrer Industrieanlage funktionieren

- So entwerfen Sie ein vorbeugendes Wartungsprogramm für Ihre Ausrüstung

- Wie Sie Ihr Produktionsstättenbüro besser organisieren können

- Wie Sie Korrosion in Ihrer Metallausrüstung verhindern

- So verhindern Sie, dass Ihr Fahrwerk durchhängt