MTTR erklärt

MTTR ist eine Metrik, die von Wartungsabteilungen verwendet wird, um die durchschnittliche Zeit zu messen, die benötigt wird, um die Ursache von ausgefallenen Geräten zu ermitteln und zu beheben.

Was ist MTTR?

Jedes Mal, wenn Sie den Ausdruck "mean time to" sehen, bedeutet dies, dass Sie die durchschnittliche Zeit zwischen zwei Ereignissen betrachten. Die durchschnittliche Reparaturzeit (MTTR) ist eine Metrik, die von Wartungsabteilungen verwendet wird, um die durchschnittliche Zeit zu messen, die benötigt wird, um die Ursache von ausgefallenen Geräten zu ermitteln und zu beheben. Es zeigt, wie schnell das Wartungsteam auf ungeplante Ausfälle reagieren und diese beheben kann. Es ist wichtig, sich daran zu erinnern, dass die MTTR-Berechnung den Zeitraum vom Beginn des Vorfalls bis zur Rückkehr der Ausrüstung oder des Systems in die Produktion berücksichtigt. Dies beinhaltet:

- Wartungstechniker benachrichtigen

- Das Problem diagnostizieren

- Behebung des Problems

- Ausrüstung wieder zusammenbauen, ausrichten und validieren

- Zurücksetzen, Testen und Starten der Ausrüstung oder Anlage für die Produktion

Die MTTR-Formel berücksichtigt keine Vorlaufzeit für Ersatzteile und ist nicht für geplante Wartungsarbeiten oder Stillstände gedacht.

MTTR in Bezug auf die Wartung ist eine gute Grundlage, um herauszufinden, wie die Effizienz gesteigert und ungeplante Ausfallzeiten begrenzt werden können, um so unterm Strich Geld zu sparen. Es zeigt auch, warum Reparaturen länger als normal dauern können, was, wenn sie behoben werden, kritische Geräte schnell zum Laufen bringen, verpasste Bestellungen minimieren und den Kundenservice verbessern können. Im Interesse der Effizienz bietet die MTTR-Analyse Einblicke in die Art und Weise, wie Ihr Team Ausrüstung kauft, Wartungsarbeiten plant und Wartungsaufgaben abwickelt.

Auch wenn MTTR als reaktive Wartung gilt, gibt Ihnen die Verfolgung der MTTR einen Einblick, wie effektiv und effizient Ihr vorbeugendes Wartungsprogramm und Ihre Aufgaben sind. Beispielsweise können Geräte mit einer langen Reparaturzeit zugrunde liegende Ursachen haben, die zum Ausfall beitragen. MTTR kann Ihnen helfen, die Ursache von Fehlern zu untersuchen und Sie auf den Weg zu einer Lösung zu bringen. Wenn Sie beispielsweise feststellen, dass die MTTR bei einem bestimmten Asset steigt, kann dies daran liegen, dass präventive Wartungsaufgaben nicht standardisiert sind. Ein Techniker erhält möglicherweise einen Arbeitsauftrag, in dem er aufgefordert wird, ein bestimmtes Teil zu schmieren, aber möglicherweise ist darin nicht festgelegt, welches Schmiermittel oder wie viel verwendet werden soll, was zu weiteren Geräteausfällen führt.

Die MTTR-Analyse ist auch hilfreich, wenn es darum geht, Entscheidungen über Reparatur oder Austausch eines Assets zu treffen. Wenn die Reparatur eines Geräts mit zunehmendem Alter länger dauert, kann es wirtschaftlicher sein, es zu ersetzen. Der MTTR-Verlauf kann auch verwendet werden, um die Lebenszykluskosten neuer Geräte oder Systeme vorherzusagen.

Mittlere Reparaturzeit vs. mittlere Erholungszeit

Sie werden das "R" in MTTR oft synonym mit "Reparatur" und "Wiederherstellung" hören. Der Unterschied zwischen den beiden Begriffen besteht darin, dass Sie bei der mittleren Zeit bis zur Wiederherstellung nicht nur die Reparaturzeit einbeziehen, sondern auch das, was wir oben erwähnt haben – die Reparaturzeit plus die Testzeit und die Zeit, die benötigt wird, um zum Normalbetrieb zurückzukehren. Viele Leute definieren MTTR, indem sie die beiden zusammenfassen, wie wir es oben getan haben. Sie müssen nur im Rahmen von Wartungsverträgen oder Service Level Agreements (SLAs) zwischen beiden unterscheiden. Auf diese Weise wissen die Leute genau, was sie messen müssen.

MTTR-Berechnung

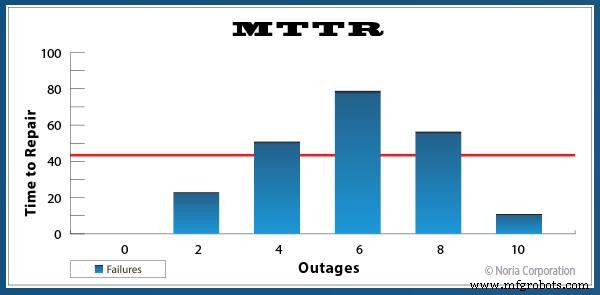

Wie bereits erwähnt, ist die MTTR-Formel die gesamte ungeplante Wartungszeit geteilt durch die Gesamtzahl der Reparaturen (Ausfälle). MTTR wird am häufigsten in Stunden angegeben. Denken Sie daran, dass MTTR davon ausgeht, dass Aufgaben nacheinander und von geschultem Wartungspersonal ausgeführt werden.

Ein einfaches Beispiel für MTTR könnte so aussehen:Wenn Ihre Pumpe viermal an einem Arbeitstag ausfällt und Sie eine Stunde damit verbringen, jeden dieser Fehler zu reparieren, beträgt Ihre MTTR 15 Minuten (60 Minuten / 4 =15 Minuten). .

Ein weiteres Beispiel könnte ein Asset sein, das in einem Zeitraum von 90 Tagen 10 Ausfälle erleidet. Die Ausfallzeiten (Zeit von der Erkennung bis zur Rückkehr der Anlage in die Produktion) betragen 24, 51, 79, 56 und 12 Minuten. Die MTTR für diesen 90-Tage-Zeitraum beträgt 44 Minuten. Dies ist die durchschnittliche Zeit zwischen der Erkennung des Problems und der Wiederherstellung des Vermögenswerts.

Bei der Berechnung der MTTR sind zwei Annahmen zu beachten:

- Normalerweise variiert der Schweregrad jedes Fehlers. Während einige Ausfälle Tage zur Reparatur benötigen, kann es bei anderen nur Minuten dauern. Daher gibt Ihnen MTTR einen Durchschnitt dessen, was Sie erwartet.

- Es ist wichtig, dass jeder Fehlerfall von kompetentem und entsprechend geschultem Wartungspersonal betreut wird, das standardisierten Verfahren folgt. Dies gewährleistet zuverlässige Ergebnisse.

Es wird gesagt, dass einige der besten Wartungsteams der Welt eine MTTR von weniger als fünf Stunden haben, aber es ist aufgrund der vielen Variablen fast unmöglich, die MTTR Ihrer Einrichtung mit den Metriken anderer zu vergleichen. Die MTTR hängt von mehreren Faktoren ab, wie der Art des analysierten Assets, seinem Alter, seiner Kritikalität, der Schulung des Wartungsteams usw.

MTTR vs. MTBF:Was ist der Unterschied?

Bei Systemen oder Geräten, die repariert werden können, sind MTTR und MTBF zwei Metriken, die häufig analysiert und verglichen werden, wenn Fehler untersucht werden, die zu kostspieligen Ausfallzeiten führen können. Also, was ist der Unterschied zwischen den beiden? Die Mean Time Between Failure (MTBF) ist eine Vorhersage der Zeit zwischen den angeborenen Ausfällen einer Maschine während der normalen Betriebsstunden oder wie lange ein Gerät ohne Unterbrechung arbeitet. Sie wird berechnet, indem die Gesamtlaufzeit eines Assets (Verfügbarkeit) durch die Anzahl der Pannen dividiert wird, die im selben Zeitraum aufgetreten sind.

Die MTBF-Analyse hilft Wartungsabteilungen bei der Strategie, wie die Zeit zwischen Ausfällen verkürzt werden kann. MTBF und MTTR bestimmen zusammen die Betriebszeit. Um die Betriebszeit eines Systems mit diesen beiden Metriken zu berechnen, verwenden Sie die folgende Formel:

Stellen Sie sich das folgende Szenario vor:Ihr System soll 40 Stunden betriebsbereit sein, aber 28 dieser Stunden funktionierte es nicht. Es ist erst seit 14 Stunden verfügbar und es sind insgesamt fünf Fehler aufgetreten. Mit unserer Betriebszeitformel berechnen wir zuerst die MTBF, indem wir 40-28 / 5 =34,4 nehmen. Als nächstes berechnen wir die MTTR, indem wir 28 / 5 =5,6 nehmen. Um die Betriebszeit zu berechnen, würde unsere Formel also so aussehen:

So verbessern Sie die MTTR

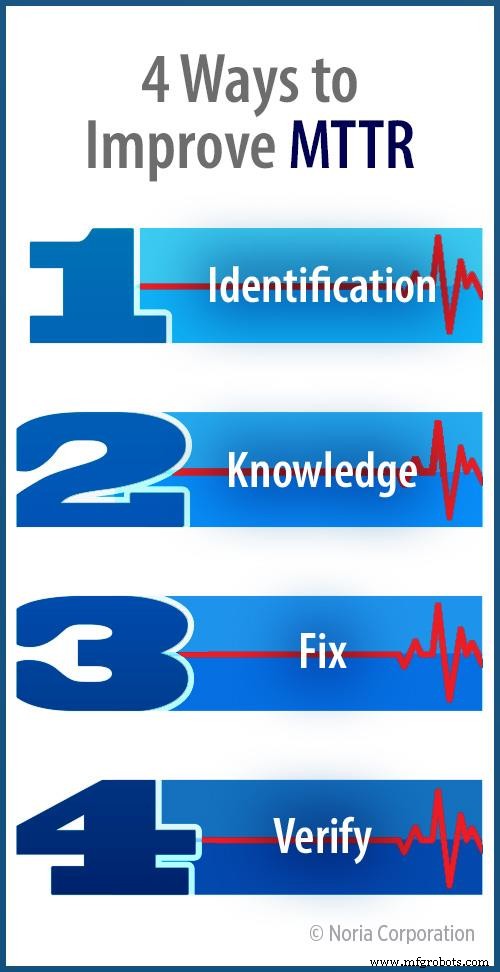

MTTR gilt als Key Performance Indicator (KPI). Daher sollten Wartungsteams immer danach streben, es zu verbessern. Die Vorteile einer Reduzierung der MTTR liegen auf der Hand – weniger Ausfallzeiten bedeuten eine stabile Produktion, zufriedene Kunden und geringere Wartungskosten. Welche Schritte können Sie also unternehmen, um die MTTR Ihres Unternehmens zu verbessern? Der beste Ausgangspunkt ist, die vier Phasen der MTTR zu verstehen und Schritte zu unternehmen, um jede von ihnen zu reduzieren.

- Identifikation - der Zeitraum vom Auftreten des Fehlers bis zu dem Zeitpunkt, zu dem ein Techniker von dem Problem Kenntnis erhält. Dinge wie drahtlose Sensoren und Warnsysteme sind großartige Möglichkeiten, die Identifizierungszeit von MTTR zu verkürzen.

- Wissen - der Zeitraum nach Feststellung des Fehlers, aber vor Beginn der Reparatur. Das Herausfinden oder Diagnostizieren des Problems ist im Allgemeinen der zeitaufwendigste Teil von MTTR.

- Fix - die Zeit, die benötigt wird, um das Problem tatsächlich zu beheben. Die Zeit zur Behebung eines Problems kann durch die Standardisierung von Verfahren verkürzt werden, um gut ausgebildete Techniker anzuleiten, die mit der Lösung des Problems beauftragt sind.

- Bestätigen - der Zeitraum, der benötigt wird, um sicherzustellen, dass der angewendete Fix tatsächlich funktioniert. Ein Echtzeit-Überwachungssystem ist ein hilfreiches Werkzeug, um schnell Daten und Berichte zu sammeln, um zu zeigen, dass die Fehlerbehebung funktioniert.

Die Diagnose der Fehlerursache ist der zeitaufwendigste Aspekt von MTTR. Tatsächlich werden 80 Prozent der MTTR aufgewendet, um herauszufinden, was den Ausfall des Assets oder Systems verursacht hat. Die Dokumentation, Verwaltung und Bereitstellung eines Maschinenbuchs mit Dingen wie Wartungsplänen, reparierten/ausgetauschten Komponenten und einer Historie von Geräteüberwachungssystemen ist entscheidend, um mögliche Fehlerursachen schnell eingrenzen zu können. In einem Fehlerszenario geht kritische Zeit verloren, wenn Telefongespräche geführt, Besprechungen einberufen werden und falsche Diagnosen auftreten, was dazu führt, dass Fehlerbehebungen fehlschlagen.

Im gleichen Fehlerszenario können Sie mit einer ordnungsgemäßen Dokumentation und einer Anlagenhistorie schnell alle kausalen Faktoren untersuchen, die zum Fehler beigetragen haben können. Das Management kann den Wartungskalender einsehen, um zu sehen, ob die Maschine regelmäßig gewartet wurde, wann eine Komponente der Maschine zuletzt repariert oder ersetzt wurde und prüfen, wo bei dieser bestimmten Maschine in der Vergangenheit Probleme auftraten.

Schulung und Verfahren

Detaillierte schriftliche Verfahren sollten allen Wartungsmitarbeitern zur Verfügung gestellt und genau befolgt werden, um das Risiko von Versuch und Irrtum bei der Durchführung von Reparaturen zu minimieren. Prozeduren bieten Technikern eine strukturierte Abfolge von Aktionen, die dazu beitragen, die Zeit zur Behebung eines Problems zu minimieren.

All die Dokumentation und Vorplanung der Welt wird nicht dazu beitragen, Ihre MTTR zu reduzieren, wenn Ihre Techniker nicht mit den richtigen Fähigkeiten ausgestattet sind, die für die Reparatur Ihrer Geräte erforderlich sind. Es ist von entscheidender Bedeutung, kontinuierliche Trainingsübungen zu implementieren und diese mit dem Team zu teilen. Das Besprechen von Wiederholungsmatrizen und die Einführung von Ein-Punkte-Lektionen sind großartige Möglichkeiten, dies zu tun.

- Einzelunterricht sind kurze, visuelle Lektionen zu einem einzigen Punkt. Sie sollen berufsspezifische Kenntnisse und Fähigkeiten verbessern, indem sie konkrete Probleme und deren Behebung aufzeigen. Ein-Punkt-Unterricht kann sich mit Sicherheit, Grundkenntnissen, Verbesserung oder Problembereichen befassen. Um die MTTR zu reduzieren, können Ein-Punkt-Lektionen verwendet werden, um tatsächliche Pannenszenarien durchzuarbeiten, entweder während sie passieren (am effektivsten) oder in einem simulierten Prozess.

- Wiederholungsmatrizen verfolgen wöchentliche Pannen, wenn eine Pannenanalyse abgeschlossen ist und wenn Gegenmaßnahmen ergriffen werden. Wenn Sie sicherstellen, dass Ihr Team die in einer Wiederholungsmatrix angezeigten Ausfalltrends versteht, können Sie feststellen, ob ein Ausfall erzwungen wurde oder auf eine natürliche Verschlechterung zurückzuführen ist.

Ersatzteile

Auch wenn die MTTR-Formel im Allgemeinen die Lieferzeit für Ersatzteile nicht berücksichtigt, ist es wichtig zu berücksichtigen, wie sich die Verfügbarkeit von Ersatzteilen auf die MTTR auswirkt. In seiner Dissertation, Ein strukturierter Ansatz zur Reduzierung der mittleren Reparaturzeit von Hochofen D, ArcelorMittal, Südafrika, Vanderbijlpark , spricht Alex Thulani Madonsela über menschliche Faktoren, die zur MTTR beitragen; eines davon sind Ersatzteile. „Die rechtzeitige Verfügbarkeit von Ersatzteilen beeinflusst die Dauer von Wartungsarbeiten“, erklärt er. „Ohne die richtige Unterstützung der Geräte im Bedarfsfall wird die Durchführung von Wartungsarbeiten für das Wartungspersonal schwierig. Der Mangel an Ersatzteilen und das Wissen, wo sie zu finden sind, wirken sich negativ auf die MTTR aus, wenn eine Wartung durchgeführt werden muss.“ Madonsela führt weiter einen Ansatz zur Minimierung der MTTR durch einen organisierten Ersatzteilbestand aus.

- Stellen Sie eine technische Platzstruktur zusammen: Dieser Schritt beinhaltet die Zusammenstellung einer Liste von Anlagenausrüstungen basierend auf ihrem Standort oder wo eine Wartungsaufgabe gemäß einer Hierarchie durchgeführt werden würde.

- Ausrüstungsinventar zusammenstellen: Erstellen Sie basierend auf dem Design der Anlage eine Bestandsaufnahme der Ausrüstung.

- Entwickeln Sie einen Benennungs- und Codierungsstandard: Dies ist wichtig für Wartungstechniker, um Lagerbestände zu lokalisieren und zu warten. So wird sichergestellt, dass jedes Mal die richtigen Ersatzteile bestellt und korrekt gelagert werden. Es sorgt auch für Effizienz, da Wartungstechniker den genauen Standort von Ersatzteilen kennen.

- Führen Sie Kritikalitätsbewertungen von Ersatzteilen durch: Jedes vorhandene Ersatzteil sollte auf Grundlage seiner Kritikalität bei der Unterstützung der Wartungsstrategie für jedes Gerät bewertet werden.

- Inventar abschließen: Sobald die vorherigen Schritte abgeschlossen sind, sollte eine fertige Inventarliste zur Verfügung gestellt werden und für jeden leicht zugänglich sein.

- Entwickeln Sie einen Speicherstandard: Implementieren Sie die Empfehlungen des Originalgeräteherstellers (OEM) für jedes Ersatzteil, um sicherzustellen, dass sich die Qualität der Teile nicht verschlechtert.

- Qualitätssicherung: Stellen Sie sicher, dass Artikel, die als "leicht verfügbar" gespeichert sind, den richtigen Standards entsprechen. Bewahren Sie diejenigen, die nicht überprüft wurden, in einem separaten Lagerbereich auf. Alle Ersatzteile, die in den Lagerbereich zurückgesendet werden, sollten auf Qualität überprüft werden.

- Prüfungen: Audits stellen sicher, dass Ihr System ordnungsgemäß funktioniert und einen Mehrwert bietet. Das Auditteam kann aus dem Lager-/Lagermanager, dem Instandhaltungsleiter und Planern bestehen.

Technologie

Die vielleicht beste Chance für eine Organisation, ihre MTTR zu reduzieren, besteht in der Implementierung moderner Überwachungstechnologien. Die Vor-Ort- oder Fernüberwachung über ein Smartphone oder Tablet gibt Ihnen rund um die Uhr einen Überblick über die Leistung Ihres Systems. Diese Echtzeitdaten können verwendet werden, um Metriken wie MTTR zu verfolgen und es Anlageningenieuren zu ermöglichen, vorbeugende Wartungspläne zu erstellen und Ausfälle im Voraus zu planen.

Moderne computergestützte Wartungsmanagementsysteme (CMMS) helfen Ihnen, Daten wie für die Wartung aufgewendete Arbeitsstunden, die Anzahl der Ausfälle und die Betriebszeit leicht zu verfolgen, die zur Überwachung von Fehlerstatistiken auf hoher Ebene verwendet werden. CMMS kann MTTR und MTBF sogar automatisch für Sie berechnen. Vielleicht haben Sie schon vom Internet der Dinge (IoT) gehört – der Vernetzung von Alltagsgeräten mit dem Internet. Es erobert bereits die Konsumwelt in Form von Smart Homes, da Sie jetzt Ihre Heizungs- und Klimaanlagen, Lichter und Schlösser von Ihrem Smartphone aus steuern können. Aber das schleicht sich auch in die industrielle Welt ein.

Das industrielle Internet der Dinge (IIoT) führt Automatisierung, Echtzeit-Datenanalyse und intelligente Entscheidungsfindung in die Welt der Fertigung ein. Die Machine-to-Machine-Technologie wird mit dem IIoT kombiniert, um eine Echtzeit-Datenanalyse zu ermöglichen. Dies ermöglicht Dinge wie das Verfolgen von Fehlerdaten in Echtzeit, wenn Geräte ausfallen, und das automatische Sammeln, Aggregieren und Analysieren von Daten, bevor eine empfohlene Maßnahme an die Techniker gesendet wird. Fehlerdaten, wie der Betriebszustand des Assets vor dem Auftreten des Fehlers, und historische Reparaturdaten von Ihrem CMMS können verwendet werden, um Reparaturen durchzuführen. Mit anderen Worten, das IIoT kann die zuvor besprochene Diagnosephase, den Teil der MTTR, der am längsten dauert, erheblich verkürzen.

Gerätewartung und Reparatur

- Erläuterung der AWS-Überwachungstools

- RF-Transformator erklärt

- Erläuterung der aktuellen Asset-Tracking-Technologie

- Erklärte vorausschauende Wartung

- Wartungskennzahlen sinnvoll:Mittlere Reparaturzeit

- Predictive Analytics erklärt

- Metallherstellungstechniken erklärt

- Metallkern-Leiterplatten erklärt

- Prozesskühlsysteme erklärt

- CNC-Bearbeitung in Bildern erklärt