Erklärung von hochreinen Gleitringdichtungen

Warum Vakuum-Face-Seal-Fittings ideal für hochreine Halbleiteranwendungen sind

Masroor Malik, Semiconductor Market Manager, Swagelok

Masroor Malik, Semiconductor Market Manager, Swagelok

Angesichts des unaufhörlichen Strebens der Halbleiterindustrie nach immer kleineren Prozessknoten, die für die Herstellung leistungsfähigerer Chips erforderlich sind, wird die Aufrechterhaltung der Prozesssauberkeit immer schwieriger. Um diesen sich ständig ändernden Anforderungen gerecht zu werden, müssen Fabriken Produktionsumgebungen mit kompromissloser Präzision und Sauberkeit schaffen, und OEMs müssen Geräte entwickeln, die kontinuierlich steigen, um diese Anforderungen zu erfüllen.

In den anspruchsvollsten ultrahochreinen (UHP) Fluidsystemanwendungen – beispielsweise Inert- oder Spezialgasen – passend Verbindungen sind eine entscheidende Überlegung für Werkzeug-OEMs. Obwohl UHP-Systeme häufig geschweißt werden, um die Möglichkeit einer Leckage zu minimieren, müssen bestimmte Verbindungen regelmäßig für Wartung oder Austausch neu hergestellt werden. Aber aufgrund der korrosiven Natur einiger moderner Prozessflüssigkeiten und Betriebsbedingungen können herkömmliche Anschlussoptionen mit Elastomer-O-Ring-Dichtungen aufgrund von Materialunverträglichkeiten für einen zuverlässigen Betrieb ungeeignet sein. Dabei ist die Dichtigkeit von größter Bedeutung. Lecks können gefährlich sein, können die UHP-Umgebung verunreinigen und können den Hersteller durch entgangene Einnahmen und Wartungskosten erheblich kosten.

In den anspruchsvollsten ultrahochreinen (UHP) Fluidsystemanwendungen – beispielsweise Inert- oder Spezialgasen – passend Verbindungen sind eine entscheidende Überlegung für Werkzeug-OEMs. Obwohl UHP-Systeme häufig geschweißt werden, um die Möglichkeit einer Leckage zu minimieren, müssen bestimmte Verbindungen regelmäßig für Wartung oder Austausch neu hergestellt werden. Aber aufgrund der korrosiven Natur einiger moderner Prozessflüssigkeiten und Betriebsbedingungen können herkömmliche Anschlussoptionen mit Elastomer-O-Ring-Dichtungen aufgrund von Materialunverträglichkeiten für einen zuverlässigen Betrieb ungeeignet sein. Dabei ist die Dichtigkeit von größter Bedeutung. Lecks können gefährlich sein, können die UHP-Umgebung verunreinigen und können den Hersteller durch entgangene Einnahmen und Wartungskosten erheblich kosten.

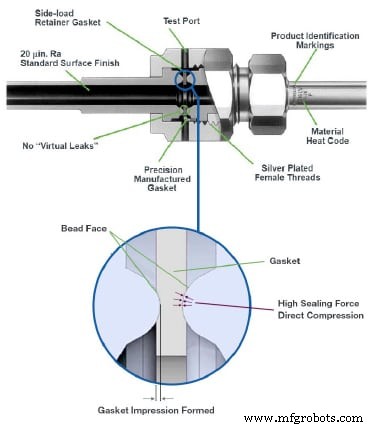

Bei diesen Anwendungen können Vakuum-Gleitringverschraubungen eine mögliche Lösung darstellen. Im Vergleich zu herkömmlichen Fittings bietet diese Technologie die Zuverlässigkeit einer Metall-auf-Metall-Dichtung und bietet leckdichte Leistung mit einem Vakuum-zu-Überdruck-Design. Fittings mit Vakuum-Gleitringdichtung können auch dazu beitragen, die Gesamtsauberkeit zu verbessern, indem sie Einschlussbereiche minimieren, und können durch ihren einfachen Installationsprozess die Produktions- und Wartungseffizienz verbessern.

Kompromisslose Dichtungsleistung

Kompromisslose Dichtungsleistung

Vakuum-Gleitringdichtungsfittings wurden erstmals in den 1960er Jahren für den Einsatz in Ultrahochvakuumsystemen entwickelt, die für die bahnbrechende wissenschaftliche Forschung für die Kernenergieindustrie ausschlaggebend waren. Heute sind sie aufgrund ihrer Fähigkeit, hochgiftige, korrosive und brennbare Flüssigkeiten dicht zu verschließen, ideal für einige der beliebtesten Anwendungen in der Halbleiterproduktion.

Eine Vakuum-Gleitringverschraubung verwendet zwei hochglanzpolierte Sicken, um eine Metalldichtung während des Eingriffs der männlichen und weiblichen Mutter zu verformen, um ein so hohes Leistungsniveau zu erreichen. Die Dichtung erfolgt auf der Dichtung an der „Stirnfläche“ der Sicke, die der Armatur ihren Namen verleiht. Da die Dichtung entsteht, wenn die Sicken die Dichtung durchdringen, muss das Dichtungsmaterial immer weicher sein als die Sicken. Diese Verformung ermöglicht es den Kügelchen, ihre Politur beizubehalten, was für die Dichtungsleistung entscheidend ist. Wichtig ist, dass die polierten Perlen geschützt werden, wenn die Beschläge demontiert werden. Unter normalen Betriebsbedingungen wird die Dichtung vollständig von dem durch die Armatur strömenden Gas überspült, wodurch sie leicht zu spülen ist und sich ideal für Systeme eignet, bei denen eingeschlossene Volumina und Toträume vermieden werden müssen.

Die Fähigkeit von Vakuum-Face-Seal-Fittings, eine leckagefreie Abdichtung aufrechtzuerhalten, hat sie ideal für einige der wichtigsten Anwendungen in der Halbleiterproduktion gemacht.

Zusätzlich zur Schaffung einer zuverlässigen Dichtung sind Vakuum-Gleitringverschraubungen so konzipiert, dass sie im Vergleich zu herkömmlichen Rohrverschraubungen Bereiche für potenzielle Verunreinigungen eliminieren. Da Halbleiter-UHP-Prozesse Gase enthalten, die letztendlich stromabwärts wandern und dem Wafer in der Prozesskammer ausgesetzt werden, ist jede Gelegenheit, Sauberkeit und Reinheit sicherzustellen, wertvoll. Vakuum-Gleitringverschraubungen bieten die Art von hervorragender Sauberkeit, die Halbleiterproduktionsumgebungen erfordern. Einige Anbieter bieten möglicherweise zusätzliche Verbesserungen an; höherwertige Edelstähle mit erhöhten Nickel- und Chromkonzentrationen können die Korrosionsbeständigkeit weiter verbessern, und Oberflächenbehandlungen wie Elektropolieren hinterlassen eine Passivierungsschicht für verbesserte Sauberkeit.

Effiziente Installation und Wartung

Wartungs- und Instandhaltungsverfahren für UHP-Systeme müssen schnell und mit minimaler Unterbrechung des Anlagenbetriebs abgeschlossen werden, denn in der ganzen Welt der Halbleiterfertigung ist Zeit Geld.

Wartungs- und Instandhaltungsverfahren für UHP-Systeme müssen schnell und mit minimaler Unterbrechung des Anlagenbetriebs abgeschlossen werden, denn in der ganzen Welt der Halbleiterfertigung ist Zeit Geld.

Da sie leicht zerlegt und wiederhergestellt werden können, bieten Vakuum-Gleitringdichtungsfittings Effizienz- und Wartungsvorteile in UHP-Anwendungen, bei denen ein Schaltpunkt erforderlich ist. Die Installation ist einfach und kann mit gängigen Werkzeugen durchgeführt werden. Zunächst wird die Verbindung handfest verschraubt. Dann wird die Überwurfmutter festgehalten, während die Überwurfmutter mit einem Schraubenschlüssel um 1/8 Umdrehung (45°) weiter als handfest angezogen wird (oder 1/4 Umdrehung 90°, wenn eine Kupferdichtung verwendet wird). Wenn eine Neuanfertigung erforderlich ist, müssen die Techniker die gebrauchte Dichtung entfernen und durch eine andere ersetzen und dann die Original-Aufbauanweisungen befolgen. Dieser einfache Prozess kann die Effizienz bei der Erstmontage des Systems und bei erforderlichen Wartungsarbeiten steigern und den Benutzern helfen, schneller wieder in Produktion zu gehen.

Sehen Sie sich an, wie Sie eine Vakuum-Flächendichtung installieren

Vakuum-Gleitringdichtungsfittings stellen eine ideale Wahl in UHP-Systemen dar, wo Zuverlässigkeit und Wartungsfreundlichkeit entscheidend sind. Wenn Sie sich entscheiden, sie für Ihr System zu spezifizieren, ist es auch wichtig, mit dem richtigen Lieferanten zusammenzuarbeiten.

Swagelok blickt auf eine Tradition der Innovation bei Fluidsystemen für Halbleiteranwendungsprozesse zurück, die bis in die Anfänge des Silicon Valley zurückreicht. Unser VCR ® Metalldichtungs-Flächendichtungsfittings wurden speziell entwickelt, um die einzigartigen Herausforderungen zu lösen, die bei der Handhabung und Verteilung von UHP-Gase auftreten, die durch Herstelleranlagen zu OEM-Chipherstellungswerkzeugen fließen.

Wir verstehen die alltäglichen Herausforderungen in einer Halbleiterproduktionsumgebung – und wir teilen unser Wissen gerne mit unseren Kunden. Wir bieten umfassende Schulungen zu unseren VCR-Armaturen, ihren Konstruktionsmerkmalen und wo sie am effektivsten eingesetzt werden können. Die Teilnehmer können auch lernen, was es braucht, um jeden Fittingtyp effektiv zu installieren, und wie sie potenzielle Probleme beheben können.

Möchten Sie mehr über unsere VCR-Gesichtsabdichtungslösungen und Schulungsmöglichkeiten erfahren? Unsere Spezialisten helfen Ihnen gerne weiter.

Industrietechnik

- Was ist eine O-Ring-Gesichtsdichtung?

- RF-Transformator erklärt

- Erklärte vorausschauende Wartung

- MTTR erklärt

- Siegelwissenschaft

- Erklärung der 5 größten Herausforderungen bei der CNC-Bearbeitung

- Metallherstellungstechniken erklärt

- Kabelbaum-Herstellungsprozess kurz erklärt

- Metallkern-Leiterplatten erklärt

- So identifizieren Sie die richtigen Hydraulikschlauchanschlüsse