Hey, sollen sich Maschinen nicht abnutzen?

Der alte Ausdruck besagt, dass Tod und Steuern die einzigen Gewissheiten im Leben sind. Einige meinen, dass das gleiche für Maschinen gilt. Wir wissen, dass, wenn eine Maschine einen Gewinn erwirtschaftet, auf diesen Gewinn Steuern erhoben werden. Aber wie sieht es mit dem Tod aus? Ist auch Maschinensterblichkeit vorprogrammiert?

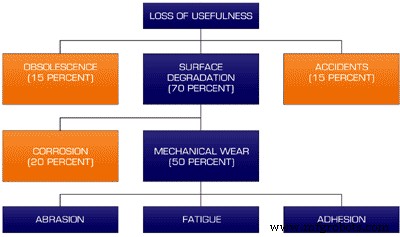

Lasst uns genauer hinschauen. Laut dem emeritierten Professor des Massachusetts Institute of Technology, Ernest Rabinowicz, verlieren Maschinen durch drei Dinge ihre Nützlichkeit:Überalterung, Unfälle und Oberflächenverschlechterung.

Obsoleszenz ist ohne Frage von grundlegender Bedeutung für die Entwicklung von Technik und Technologie. Das Alte muss dem Neuen weichen. Doch manche Erfindungen haben lange Lebenszyklen – zum Beispiel die Schmiernippel. Das Design hat sich seit der Erfindung von Oscar Zerk in den frühen 1920er Jahren kaum verändert, ist aber immer noch weit verbreitet. Das Automobil hingegen ist dynamisch und in ständigem Wandel. Während die klassischen Autos ewig leben, sind die meisten Autos praktisch veraltet, lange bevor sie funktionsunfähig sind.

Unfälle und andere Formen menschlicher Einwirkungen können eine Maschine ebenfalls in unmittelbare Gefahr bringen. Zwei identische Maschinen, die in identischen Arbeitsumgebungen arbeiten, aber von zwei verschiedenen Personen bedient werden, können unterschiedliche Zuverlässigkeit und Betriebslebensdauer aufweisen. Die Unähnlichkeiten werden typischerweise durch den Bediener (menschlich) verursacht. Das Versagen menschlicher Behörden gilt auch für Fehler bei der Konstruktion und Herstellung von Maschinen.

Rabinowiczs dritter Grund, warum Maschinen an Nützlichkeit verlieren, befasst sich mit der Welt der Tribologie (der Erforschung von Verschleiß, Reibung und Schmierung). Er beschreibt dies als Oberflächendegradation, die sich in chemische Degradation (Korrosion) und mechanische Beschädigung unterteilen lässt. Der Schutz der Innenflächen einer Maschine vor chemischen Schäden (20 Prozent) wird maßgeblich von kontrollierbaren Bedingungen beeinflusst. Berücksichtigen Sie die folgenden Ursachen chemischer Schäden und die Möglichkeit ihrer Kontrolle oder Intervention durch Wartungspraktiken:

- Schmierstoffe mit unwirksamen oder gealterten Barrierefilm-Korrosionsinhibitoren

- Schmiermittel, die zu schneller Oxidation neigen (Säurebildung)

- Kurbelgehäuseschmierstoffe mit eingeschränkter Alkalinitätsreserve (Säureneutralisation)

- Überlange Ölwechselintervalle

- Ölverschmutzung durch Wasser und/oder Säuren aus der Arbeitsumgebung

- Unkontrolliertes Wachstum biologischer Kontamination

- Feuchter Kopfraum von Tanks, Sümpfen und anderen Schmierkammern

- Hohe Betriebstemperaturen

- Unsachgemäße Verwendung von chemisch aggressiven Anti-Scuff-Additiven

- Unsachgemäße Konservierung gelagerter oder aufgestellter Geräte und unsachgemäßer Schutz vor Feuchtigkeit und Korrosionsmitteln

- Schmierstoffe, die mit Dichtungen, Prozesschemikalien, Maschinenmetallurgie oder Oberflächenbehandlungen nicht kompatibel sind

Der mechanische Oberflächenabbau wird in Abrieb, Ermüdung und Adhäsion unterteilt. Schauen wir uns diese Verschleißarten an, die etwa 50 Prozent der Gründe für die Außerbetriebnahme von Maschinen entsprechen. Betrachten wir genauer, inwieweit diese Zerstörung kontrolliert oder gestoppt werden kann.

Ernest Rabinowicz vom MIT skizzierte die Ursachen für den Verlust von Maschinen.

Zwei-Körper-Abrasion

Vielleicht 20 bis 30 Prozent des abrasiven Verschleißes sind zweiteilig. In diesem Fall gleiten zwei Oberflächen gegeneinander, beispielsweise eine Welle, die sich in einem stationären Gleitlager dreht. Die Unebenheiten (Höhenpunkte) der härteren Oberfläche (Welle) neigen dazu, die weichere Oberfläche wie eine Feile zu pflügen oder auszuhöhlen.

Kann das kontrolliert werden? Nicht in jedem Fall, aber wahrscheinlich kann es in den meisten Fällen. Ausreichend Ölfilmbildung ist alles, was benötigt wird. Dies kann beispielsweise durch die richtige Auswahl der Lagerkonfiguration und -größe in die Maschine integriert werden. Betriebstemperatur und Schmiermittelviskosität auch die Schlagschichtdicke. Auch wichtige mechanische Zustände wie Fluchtungsfehler, Unwucht, Überlastung, Trockenstarts und plötzliches Auslaufen spielen eine entscheidende Rolle und sind in der Regel beherrschbar.

Drei-Körper-Abrasion

Wenn ein fester Fremdkörper zwischen zwei Oberflächen in einer relativen Gleitbewegung eingefügt wird, kann eine schwerwiegendere und häufigere Form der Oberflächenzerstörung auftreten. Dieser Fremdkörper ist ein harter Partikel im allgemeinen Größenbereich der Ölfilmdicke. Diese Partikel, die normalerweise für das bloße Auge unsichtbar sind, haben das Potenzial, massiv destruktiv zu sein.

Ein Partikel der richtigen Größe kann wie ein mikroskopisches Schneidwerkzeug funktionieren, um Furchen in der gegenüberliegenden Oberfläche zu erzeugen. Im Gegensatz zum Zweikörperabrieb, bei dem die weiche Oberfläche eine Opferrolle spielt, kann der Partikel beim Dreikörperabrieb jedoch sowohl harten als auch weichen Oberflächen gleichen Schaden zufügen. Einige Forscher glauben, dass der Drei-Körper-Abrieb für bis zu 80 Prozent des gesamten Verschleißes in Maschinen verantwortlich ist.

Kann die Drei-Körper-Abrasion kontrolliert werden? Absolut. Die überwiegende Mehrheit der mikroskopisch kleinen Partikel entsteht als Geländestaub, der zuvor in der Luft getragen wurde. Wenn luftgetragene Verunreinigungen in die Maschine gelangen und sich mit dem Öl oder Fett vermischen, kommt es zum Versagen der menschlichen Behörden. Es liegt in der Hand des Menschen, denn diese Partikel der Abrissmannschaft sind nicht Teil der ursprünglichen Materialliste der Maschine. Sie durften während des Betriebs eindringen, oft aufgrund von Vernachlässigung und schlechten Wartungspraktiken. Im Laufe der Zeit kann ein Öl eher zu einer Honmasse als zu einem Schmiermittel werden.

Müdigkeit

Ermüdung ist ein weit gefasster Begriff, der sich auf Biegeermüdung (z. B. ein Zahnradzahn) im Makromaßstab oder Kontaktermüdung (z. B. Lochfraß) im Mikromaßstab beziehen kann. Letzteres ist der vorherrschende Fall und tritt typischerweise bei Wälzkontakten auf, beispielsweise an der Teillinie von Verzahnungen und der Lastzone von Wälzlagerlaufbahnen. Sie beginnt typischerweise als Mikrofraß und schreitet dann zu Makrofraß fort. Eine letzte Stufe wären große zerstörerische Absplitterungen.

Die Kontaktermüdung ist am größten, wenn sich die Belastungen auf Oberflächenunebenheiten, Dellenschultern und Partikel zwischen belasteten Oberflächen konzentrieren können. Die Oberflächenermüdung wird durch zahlreiche Bedingungen beeinflusst, darunter Oberflächenrauheit, Oberflächenhärte, Viskosität, Flüssigkeitsdruck-Viskositätskoeffizient, Betriebslasten und -geschwindigkeiten, Feuchtigkeitsverunreinigung und Partikelgrößenverteilung. Mit wenigen Ausnahmen liegen die meisten dieser Bedingungen im Bereich der Kontrolle, entweder in der Maschinenkonstruktionsphase oder in der Betriebs- und Wartungsphase. Ein großer Hersteller von Wälzlagern hat erklärt, dass seine Lager eine „unendliche Lebensdauer haben können, wenn Partikel, die größer als der Ölfilm sind, aus dem Öl entfernt werden“.

Klebstoffverschleiß

Im Gegensatz zur Oberflächenermüdung, die erst nach einiger Zeit beginnt, kann Adhäsionsverschleiß sofort auftreten. Unter harten Grenzgleitbedingungen können Oberflächen aus gleichartigen Metallen buchstäblich punktverschweißt werden. Schwer belastete, sich langsam bewegende Maschinen sind am anfälligsten für adhäsiven Verschleiß – insbesondere wenn Oberflächen über beträchtliche Distanzen gleiten und Reibungswärme erzeugen (z. B. große kämmende Zahnradzähne).

Auch bekannt als Fressen und Festfressen, kann der adhäsive Verschleiß im Vergleich zu Kontaktermüdung und Abrieb am wenigsten kontrollierbar sein. Häufiger ist es das Ausmaß oder die Geschwindigkeit des Verschleißes, die am besten kontrollierbar sind. Wenn Maschinen gut konstruiert, gut hergestellt, ordnungsgemäß in Betrieb genommen und innerhalb der Nennlasten und -geschwindigkeiten betrieben werden, ist der adhäsive Verschleiß normalerweise minimal. Bei extrem hohen Belastungen kann es jedoch erforderlich sein, oberflächenaktive Additive oder Festschmierstoffe einzusetzen.

Maschinen sterben nicht einfach ... sie werden ermordet

Für manche Maschinen ist der Versuch, den Verschleiß zu stoppen, wie der Versuch, der Schwerkraft zu trotzen. Wir können dem Unvermeidlichen nicht entkommen. Viele Maschinen sind vielleicht schon lebenserhaltend – sie sind zu weit weg. Dies gilt jedoch nur für einige Maschinen, nicht für alle. Ein hoher Prozentsatz geschmierter Maschinen im normalen Betrieb kann eine scheinbar unendliche Lebensdauer haben. Bei guter Pflege sind sie weniger anfällig für Verschleiß und Ausfälle. Dies liegt an den vielen gerade besprochenen Gründen in Bezug auf die Umgebung und die Betriebsbedingungen, denen wir die Oberflächen unserer Maschine aussetzen.

Sie haben wahrscheinlich das Wort „Risiko“ gehört, das als die Wahrscheinlichkeit eines Ausfalls multipliziert mit der Folge des Ausfalls definiert ist. Wenn es um die Maschinenzuverlässigkeit geht, sind die Folgen eines Ausfalls möglicherweise nicht in der praktischen Kontrolle, die Ausfallwahrscheinlichkeit jedoch schon.

Dieser Artikel skizzierte den entscheidenden Einfluss der menschlichen Handlungsfähigkeit auf die Maschinenzuverlässigkeit. Die Häufigkeit des Versagens menschlicher Agenturen verläuft in der Regel umgekehrt proportional zu Faktoren wie Schulung, Leistungskennzahlen und Zuverlässigkeitskultur.

Bedenken Sie Folgendes:Einige Anlagenprofis glauben, dass die Wartung zwei Probleme hat:

- Es ist kaputt, weil wir nicht daran gearbeitet haben.

- Es ist kaputt, weil wir daran gearbeitet haben.

Dies ist zweifellos das Wartungsparadoxon. Jeder im Wartungsbereich hat es wahrscheinlich aus erster Hand erlebt. Die Antwort auf die Lösung des Paradoxons liegt jedoch darin, die Probleme einfach wie folgt neu zu formulieren:

- Es ist kaputt, weil wir nicht wussten, wie wir es verhindern können. Oder es ist kaputt, weil wir nicht wussten, dass es kaputt ist, und deshalb nicht daran gearbeitet haben.

- Es ist kaputt, weil wir nicht wussten, dass es nicht kaputt ist und haben trotzdem daran gearbeitet. Oder es ist kaputt, weil wir nicht wussten, wie es durch die Arbeit daran kaputt gehen könnte.

„Wir wussten es nicht“ ist der gängige, operative Satz. Wie der Verschleiß ist er kontrollierbar, aber nur, wenn eine Initiative ergriffen wird, um Wartungsunternehmen durch Wissen zu stärken.

Nein, Maschinen sollten sich nicht abnutzen. Trotzdem tun sie es oft. Wenn Sie untersuchen, warum, werden Sie wahrscheinlich feststellen, dass sie tatsächlich ermordet wurden. Wenn Sie der Ursachenforschung folgen, werden Sie wahrscheinlich eine rauchende Waffe in den Händen einer oder mehrerer wohlmeinender Personen (Bediener, Handwerker, Mechaniker, Ingenieure usw.) finden, die es einfach nicht besser wussten.

Jim Fitch, Präsident und leitender technischer Berater der Noria Corporation, verfügt über einen reichen Erfahrungsschatz in den Bereichen Schmierung, Ölanalyse, Tribologie und Untersuchung von Maschinenfehlern. Zu seiner Kundenliste zählen Unternehmen wie Michelin, Timken, John Deere, Caterpillar, Duke Energy, International Paper, Cummins und U.S. Steel.

Gerätewartung und Reparatur

- es von CNC-Maschinen

- Sollten Sie die Wartung unter Vertrag nehmen?

- Wie haben sich CNC-Maschinen auf die Fertigung ausgewirkt?

- Druckmaschinen:Offsetdruck

- Flexodruckmaschinen

- Abnutzung hydraulischer Komponenten – 6 Ursachen

- Verringerung der Abnutzung Ihres Fahrwerks

- Informieren Sie sich über die Vorteile des Flach- und Rundschleifens im eigenen Haus

- So holen Sie das Beste aus Ihrem Benchtop-Flächenschleifer heraus

- Verschleißen sich Hydraulikpumpen?